穿越廠區寬幅道路大直徑管道施工方法

錢 元(中建五局工業設備安裝有限公司,湖南長沙410004)

穿越廠區寬幅道路大直徑管道施工方法

錢元(中建五局工業設備安裝有限公司,湖南長沙410004)

本文就廠區管道穿越寬幅度的難點進行了對策分析,并創新的采用了“雙機抬吊低空轉體技術”,即將過路的整段管道在道路邊進行焊接連接,形成整體后采用雙機抬吊將預制好的管道整體旋轉90°與溝槽平行,然后采用雙機抬吊將管道吊裝進入管道溝槽內,解決了過路管道施工長時間占用道路的重大施工難點。

穿越廠區寬幅道路;管口組對控制器;調節型轉場支墩;轉體吊裝模擬;雙機抬吊低空轉體

1 課題概況

本工程為濱州北海匯宏新材料有限公司蒸汽管道工程。由于場地條件限制,此區域蒸汽管道采用埋地敷設方式,單排管道總長86.82m,重量為70.359t,工作鋼管為DN900螺旋焊管,外套鋼管為DN1300螺旋焊管,外套管兩端焊接DN2400/ DN1300偏心異徑管(頂平),管材質為Q235-B,管道覆土深度不小于1.2m。相比大跨度桁架敷設方式,埋地敷設成本相對較低。

針對本工程工期緊的難點,需要創新施工工藝,我們提出了采用 “管道轉體施工技術”,即在路邊規劃區域進行管道預制,再將管道整體吊裝至溝槽,消除管道焊接占用的封路時間。

2 方案分析和選擇

2.1難點分析

(1)管道位于廠區大門內側交通要道,業主要求封路工期為15d,否則庫存煤炭無法滿足生產,造成不可估量的損失;

(2)道路總寬度92m,管道長度為86.82m,管道常規施工工期需19d,采用常規的溝槽邊焊接施工工藝無法滿足業主15d完成管道預埋的工期要求;

(3)架空敷設由于需要設置大跨度桁架而且兩側架空結構柱,因架空高度過高,為確保結構柱和桁架的穩定性,結構柱和桁架的構件尺寸都需要加大,大幅提高建造成本。

2.2方案選擇

2.2.1提出方案及分析

由于傳統施工方法難滿足工期需求,必須尋找突破口,立足現有條件,在施工方法上進行創新,提出了轉體預埋技術,將管道“先連后轉”,即在路邊焊接管道,然后再將管道轉體吊裝至溝槽內,這樣管道焊接階段不需封路,只在溝槽開挖及管道吊裝及路面恢復需要封閉,道路封閉的總時間=3(雙機抬吊管道轉體施工)+5(溝槽開挖及管道吊裝)+6(溝槽回填及道路恢復)=13d<15d。

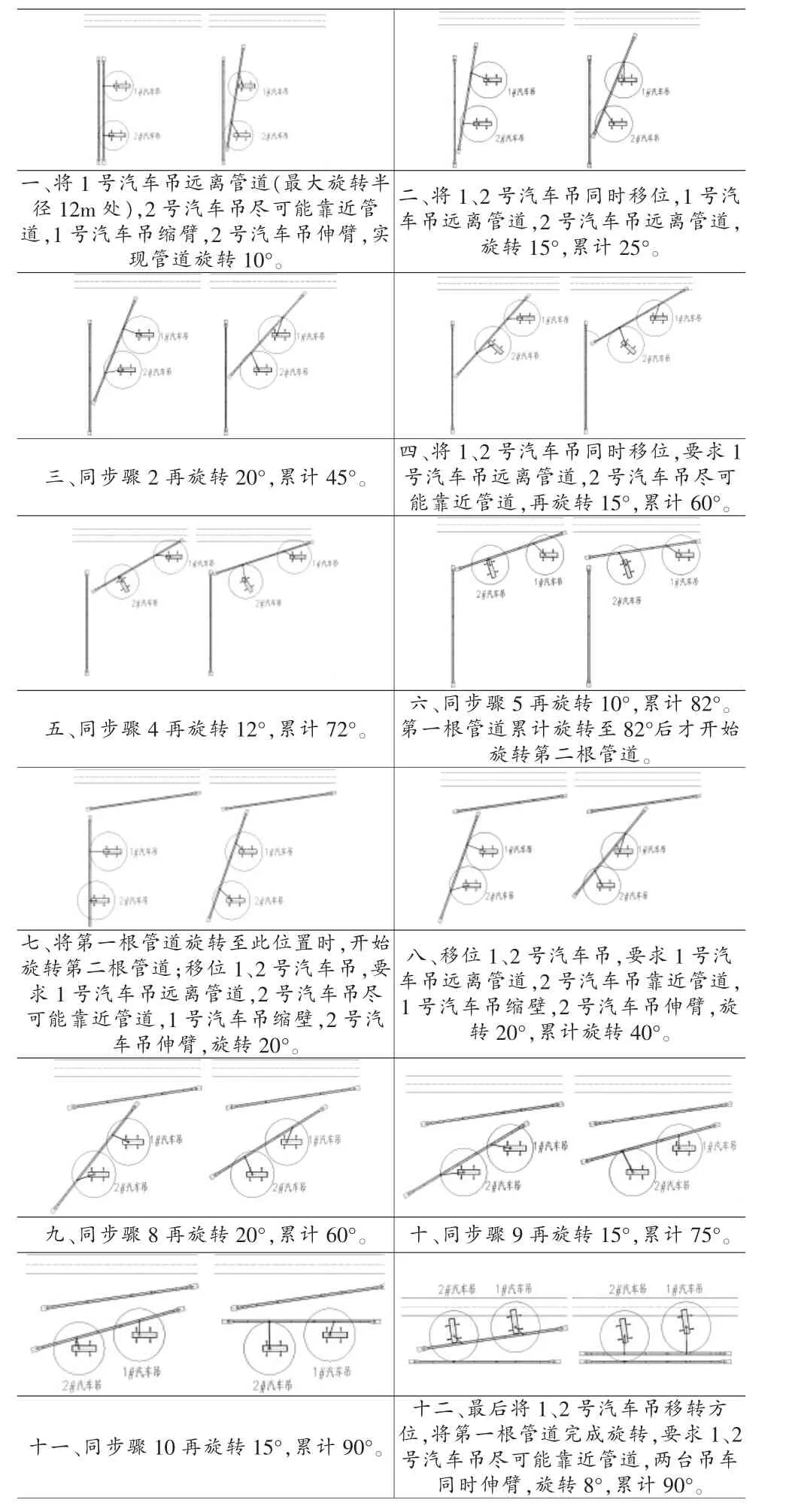

2.2.2模擬管道轉體

為確保方案的可行性,用CAD軟件進行吊裝轉體模擬,以確定吊裝控制的要點和吊裝需要的步驟(見表1)。

通過1、2次汽車吊移位即可完成整個過路管道的90°旋轉,在模擬過程中我們發現,汽車吊站位比較關鍵,必須嚴格按照模擬過程中汽車吊與管道的相對位置站位,而且在旋轉過程中,盡量把管道往最上方的方向移動,減少二次移位吊裝。

3 方案實施

3.1架設管道臨時支墩

管道焊接和吊裝需要將管道架空,故制作管道臨時支墩,因為地面平整度存在一定誤差,這樣會造成支墩與管道的無法緊密接觸而存在空隙,鑒于管道自重重量大,空隙過大會應用變形應力而影響焊接質量,也會因為部分支墩不受力,而導致相鄰支墩壓力過于集中,造成保溫套管變形,影響外觀質量和保溫效果。

表1

所以在管道組對前,用型鋼制作臨時管道支墩,支墩上設千斤頂進行高度的無級調節,滿足組對焊接施工及每次管道旋轉臨時支撐的功能。

3.2管道對口器組對管道

3.3管道轉體施工

3.3.1雙抬吊旋轉第一根管道82°(分6次)

(1)管道吊裝在軸線、標高復核完成后進行。現場場地比較平整,道路西側有已建T1轉運站,東側有已建地泵房,其余各側均無建筑物;

(2)管道旋轉時采用兩臺130t吊車(全配重)分別對各管道四點對稱綁扎,使用1m寬橡膠帶對管道吊點處進行纏繞,防止鋼絲繩滑動移位,鋼絲繩長25m,共四根,規格為6×37+ 1,直徑不小于48mm,卡環使用負荷為40t;

(3)管道外移一定距離適合管道旋轉后,將管道用支墩支撐,汽車吊進行移位,移位包括裝卸配重,汽車吊站位原則為,1號汽車吊就位時越靠近管道和2號汽車吊越遠離管道,2臺汽車吊均垂直管道站位;

(4)起吊后,兩臺吊車開始逐步旋轉吊臂,應有專人指揮協調,在管道兩端各栓一根纜風繩,兩名工人各持一根,防止管道大幅擺動,碰撞周圍建筑物;

(5)當第一根管道旋轉控制在汽車吊控制的旋轉半徑以內,并盡量把管道往最靠近溝槽的方向移動,并控制好管道的中心不要遠離溝槽的中心,達到雙抬吊的旋轉極限后停止旋轉,將管道落至地面,并用支墩支撐,吊車松鉤后保證管道整體平直,期間吊車共移位6次。

圖1 雙抬吊旋轉第一根管道

圖2 雙抬吊旋轉第二根管道

3.3.2雙抬吊旋轉第二根管道90°(分5次)

同旋轉第一根管道方法一樣,再將第二根管道旋轉90°,期間吊裝工移位5次。

(27)此次論壇以“優質·綠色·名牌”為主題,是面對中國食品行業舉辦的高層次、強實效、大影響的權威性活動。(2002·《人民日報》)

3.3.3雙抬吊旋轉第一根管道8°

第二根管道旋轉完成后,將其中一臺吊車移至管道北側,將第一根管道旋轉至與第二根管道平行,管道旋轉過程全部結束,吊車收腿并退場;

圖3 雙抬吊將一根管旋轉至道平行

圖4 管道臨時支墩

實施效果檢查三:轉體吊裝時間:12×1h(移機及加配重)+ 12×0.25h(每旋轉一次)+12×0.25h(鋼絲繩綁扎及掛鉤)=18h(約2個工作日),滿足業主3個工作日完成管道轉體吊裝目標。

3.4過程半成品保護

在管道臨時支墩頂部設置同管道同徑的弧形板,通過加大兩者之間的接觸面積,減少了兩者之間的壓強,避免了因管道的外套管變形。吊裝時將臨時支墩用鋼絲繩綁在管道上,減少人工移動工作量。

由于保溫外套管管壁較薄,而且管道自重較大,為防止吊裝繩索壓迫管壁導致保溫套管變形,在套管外部包裹開口型鋼套管,在吊繩壓力下開口型鋼套管緊貼保溫外套管,有效的保護了保溫套管。

3.5管道預埋及回填

管道轉體后,采用雙機抬吊預埋管道,開挖溝槽和管道預埋,并采用河砂、灰土進行回填,并恢復鋼筋混凝土路面。

3.6綜合指標完成情況

工期指標:穿越廠區寬幅道路大直徑管道施工工期為=2(雙機抬吊管道轉體施工)+5(溝槽開挖及管道預埋)+5(溝槽回填及道路恢復)=12d<15d。

質量指標:采用液壓千斤頂調節支墩高度,無級調節高度精度≤1mm,采用螺絲無級調節組對平整度,管壁組對精度≤2mm,管道焊接質量探傷合格率達98%。

3.6.1經濟效益

相比在溝槽邊或溝槽內焊接,“雙機抬吊管道轉體施工技術”共節約成本106.8萬元,取得了較好的經濟效益,并保證了廠區的正常生產。

表1 經濟效益分析表

3.6.2社會效益

雙機抬吊整體旋轉技術得到各方的認可與好評,對此創新工藝高質量、高效率完成大直徑管道施工贊許,為以后類似工程施工提供了一個新思路。

本工程利用“雙機抬吊管道轉體施工技術”的成功實施,為企業今后既有預埋過廠區大幅道路和市政道路提供了寶貴經驗,為公司的業務板塊,提高技術優勢,培養素質高、能力強的技術人才提供了有力的支持。

TU992.05

A

2095-2066(2016)26-0106-02

2016-6-21

錢元(1975-),男,高級工程師,本科,任公司總經理。