分析和探討優化空分冷量的對策

肖其

(中國石油寧夏石化公司,寧夏銀川750026)

分析和探討優化空分冷量的對策

肖其

(中國石油寧夏石化公司,寧夏銀川750026)

通過現有的空分運行裝置對標,定性和定量的分析影響空分裝置冷量的主要因素。探討優化空分冷量,降低冷損的相應對策,并提出需要進一步改進和優化的措施。

空壓機打氣量;冷量;冷量損失;壓縮節流循環制冷;膨脹機制冷

深冷空氣分離裝置主要生產氧、氮產品以及其他產品。以寧夏石化公司合成氨空分裝置為例,采用分子篩吸附、膨脹機制冷、全低壓精餾內壓縮流程,設計能力為28 000 m3/h。主要任務是生產高壓用氧(9.8 MPa)和高壓用氮(7.8 MPa);同時,為全廠提供公用低壓氮氣等[1-4]。為保證生產出合格足量的氣體產品,空分裝置的冷量平衡是關鍵。夏季氣溫、空壓機打氣量、主要制冷設備空氣膨脹機制冷效果、冷量耗損等因素,都是影響空分冷量的平衡和氧產量的重要因素。為了保證并提升設備的安全可操作性,此空分相繼進行了分子篩改造、預冷系統改造、空壓機防喘振控制系統的改造。然而,經過各項改造后的裝置運行過程中,冷量平衡和優化問題仍然是空分夏季高負荷生產下需要探討的問題[5-8]。

1 空分原料進氣量分析

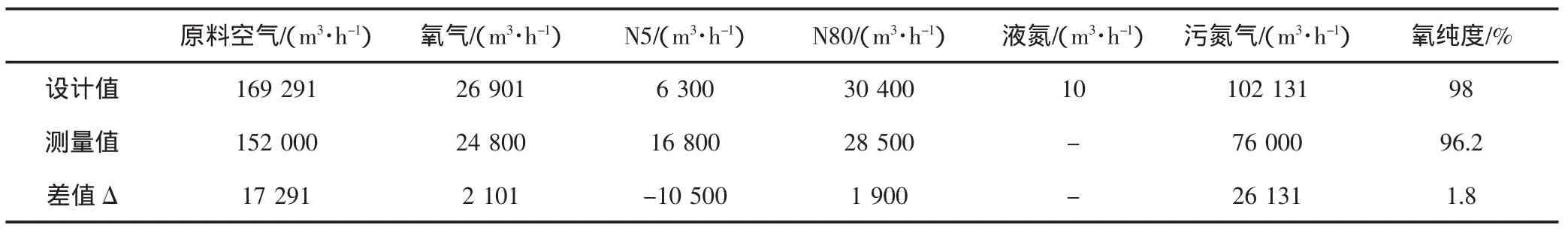

1.1空分裝置的物料平衡(見表1)

由表1可知:(1)原料空氣進氣量為設計的89.2%;(2)產品氮氣總量提高到453 000 m3/h,原設計值為36 700 m3/h;氮氣供給量增加,主要是低壓氮氣管網用量增加;(3)產品氧氣量,污氮氣都較設計值相應減少。

物料平衡數據說明:空氣壓縮機流量偏低,進入空分工段的總原料空氣減少,而與此同時,合成氨系統公用類氮氣供給量增加,產品氧氣和污氮氣都相應減少。產品氣的增加導致精餾塔負擔加重,從而使得產品氧氣的純度略有下降;這在正常運行過程中通過分析產品氧純度和造氣工段氧/氣比均能體現出來(見表2)。

表1 空分裝置物料平衡表

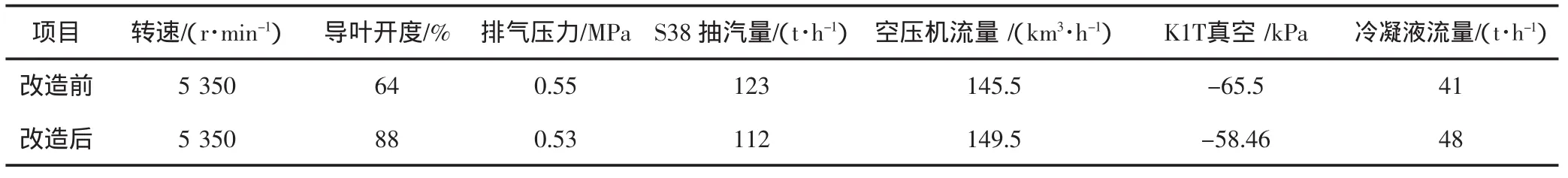

表2 空壓機防喘振控制系統改造前后各項運行參數對照表

由表2可看出:空壓機排氣壓力偏低、流量偏大。透平主冷凝器真空度高、冷凝液量增大。

在轉速一定的情況下,隨著流量的增加,壓頭降低;而在實際空壓機運行工況下,蒸汽的用量加大,功耗增加;導致機組做功的效率下降,從而導致空壓機的打氣量下降。

2 空分冷量來源分析

空分冷量的制取,主要有兩方面:一是壓縮氣體的節流效應制取;二是經膨脹機的絕熱膨脹制冷。

2.1壓縮節流等焓膨脹制冷

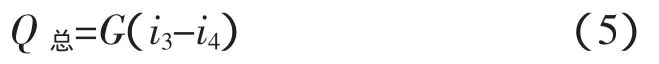

氣體由P1等溫壓縮到P2,換熱后再進行節流膨脹,由能量平衡可知:

式中:i1為氣體在狀態1點時的焓值;i2為氣體在狀態2點時的焓值;i0為飽和液體的焓值;X為液化氣體的量。

整理后:

式中:X(i1-i0)為X kg氣體冷卻到飽和狀態所需的冷量;i1-i2為在同一溫度下,P1點與P2點之間的氣體焓差。

假設循環制冷量為Q,則:

由式(2)可以看出,循環制冷量是由i1和i2決定,即只與進出換熱器的狀態(P·T)有關。

在研究的空分流程壓縮循環制冷當中,有兩股節流循環制冷。一股是經過氮氣壓縮機四段壓縮后出來的8.0 MPa,經過換熱節流制冷;另一股是氮氣壓縮機五段壓縮后出來的12.0 MPa,與氧換熱后節流制冷。

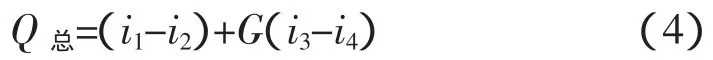

2.2膨脹機等熵膨脹制冷

式中:i1為壓縮前空氣的焓值;i2為壓縮后空氣的焓值;i3為入膨脹機前空氣的焓值;i4為出膨脹機后空氣的焓值;G為入膨脹機的空氣量。

依據本裝置的特點,環流空氣從中部抽出后全部混合進入膨脹機;則膨脹機制冷量為:

2.3兩種類型制冷的計算

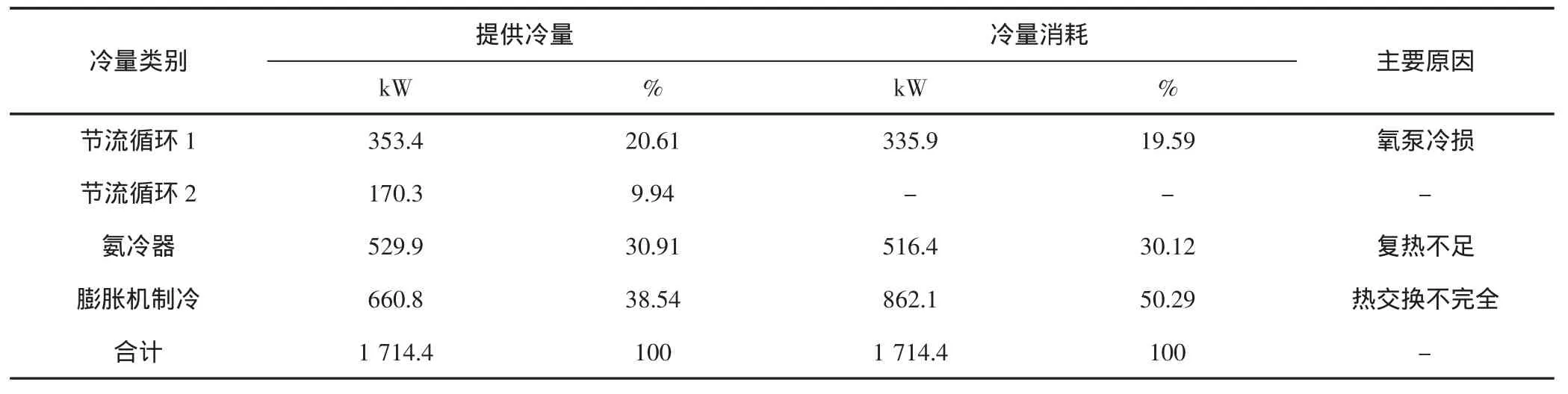

通過以上空分兩種制冷方式的理論介紹,可用軟件計算出兩類相應的制冷量(見表3)。

由表3可知:由于兩大制冷方式制冷的方式不同,冷量的消耗并不平衡。有的提供的冷量和消耗的能量差值較大,通過主要原因的定性和經驗分析外,需要對冷量損失進一步分析和說明。

表3 空分裝置制冷量的統計

3 空分冷量損失

裝置在正常運行工況下,其內部處于低溫下工作,與外部會產生熱量交換;產品氣體在離開裝置時,也不可能復熱到與進入裝置的空氣溫度完全相等。空分裝置主要存在以下幾種冷量損失:熱交換不完全損失、跑冷損失、液體產品冷量損失、其他損失。

3.1熱交換不完全損失

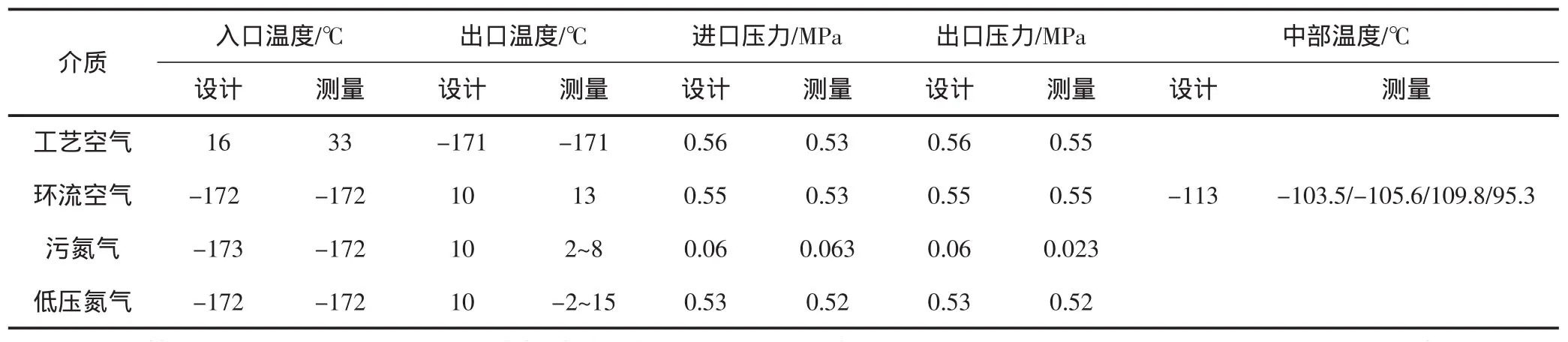

低溫氣體在離開裝置時,在理想狀態下,它應復熱到與正流空氣進裝置的溫度相等。這樣,冷量可以全部回收。實際上使用的換熱器不可能達到這種理想的要求,低溫氣體離開裝置時總是低于正流空氣進裝置的溫度。因而產生冷損,這種損失可以通過增大換熱面積的辦法來使之減少(見表4)。

對照換熱器出口溫度,由于板翹式換熱器的熱負荷大、換熱效率高、熱端溫差小等特點,使得復熱不足。在實際過程當中,由于長期的運行,分子篩改造后工藝空氣進板翹式換熱器的溫度升高等因素影響,導致換熱器的換熱效率降低。大型空分設備設計的熱端溫差一般均在3℃左右,不同設備的單位熱交換不完全損失差別不大,而本套空分裝置的熱交換不完全損失約為總損失的一半以上。因此,提高板翹式換熱器的換熱效率是空分冷量平衡和優化的重要控制點。

3.2跑冷損失

表4 板翹式換熱器參數對照表

由于裝置的工作溫度很低,雖然加有保冷層,但周圍空氣溫度高于裝置內的溫度,仍不可避免地將一部分熱量傳入內部,使低溫物體溫度升高,消耗了一部分冷量,這部分冷量叫跑冷損失。跑冷損失的大小與絕熱保冷措施及效果、運轉的環境條件、空分設備的型式與容量等因素有關。

3.3液體產品冷損失

當裝置生產一部分液態產品時,這部分低溫液體離開裝置而帶走的冷量稱液態產品的冷量損失。在討論的空分裝置中,主要是事故液氮儲罐(2臺)引起,它是裝置的安全配套設備之一,主要是用于消防、事故時系統內置換以及作為儀表空氣氣源事故中斷時的補充氣源之一。兩個儲罐的設計均為相當于10 000 m3/h氮氣的液氮,送出能力為2 500 m3/h,壓力為0.7 MPa。由于裝置技改需要,后來該設備用戶又增加了變換爐、氨合成塔催化劑保護(停車時)、兩套化肥裝置合成氣壓縮機和氨壓縮機的密封氣源(長期投用)等。用戶的增加,增加了液氮儲罐的充填頻次,這在夏季裝置生產時,對空分冷量平衡是一個嚴重考驗。

3.4其他損失

在排放液體時(或當裝置有泄漏時),需要額外消耗一部分冷量,或損失一部分低溫液體或氣體,這種損失屬于其他冷損。如果管道、閥門或空分精餾塔冷箱泄漏導致冷量無法回收引起的冷損。

通過以上對空分冷量來源及冷損類別的理論介紹,如何達到制冷和冷量消耗的平衡,是空分裝置在運行維護、指標優化、挖潛增產的重要任務。結合討論的合成氨空分裝置特點,提出以下措施。

4 針對目前冷量平衡的優化措施

4.1優化空氣機負荷,提高空壓機的打氣量

空壓機氣量一直是影響空分冷量和產品的主要因素之一,在經過防喘振控制系統改造后,空壓機固有的特性以及目前采用的CCC防喘振控制器組態的特性曲線的相互使用。給空分的安全、穩定運行帶來很大的挑戰。獨立的防喘振系統為了保證空壓機的安全,未能考慮到氮氣壓縮機的安全運行;建議可實施的措施:

(1)在現有的優化空壓機措施的同時,需整體性地考慮空、氮壓機的氣量平衡和安全控制系統。

(2)改善工廠風管網系統。針對工廠風的用戶,實施專線供給等措施。如:工廠風全由二化肥空氣壓縮機提供;尿素高壓設備防腐用空氣配置專線,從分子篩空氣吸附器后直接配專線保證連續專供;通過改進措施增加進入空分裝置的加工空氣量,為膨脹機滿負荷制冷提供必要條件。

4.2提高和優化空分制冷量,降低冷量損失

4.2.1優化空氣透平膨脹機的制冷效果在近兩年膨脹機的運行實際中,發現膨脹機的膨脹效率逐步在下降。膨脹制冷后的溫差明顯有所降低(約46℃),較透平控制系統改造前(50℃),降低了4℃;分析影響膨脹機制冷的因素有:膨脹機內膨脹的空氣量;壓縮空氣的壓力;進膨脹機的氣體溫度;膨脹機的效率。從以上因素著手,提高膨脹機的制冷效果。

同時,通過優化和調節板翹式換熱器的各段溫差提高換熱效果,降低冷量損失。

4.2.2降低事故液氮消耗盡量降低液氮儲罐外送壓力,保證事故液氮罐罐體的壓力在0.65 MPa,外送壓力降低到0.61 MPa,用以減少對液氮的消耗。

4.3技改空分現有冷量

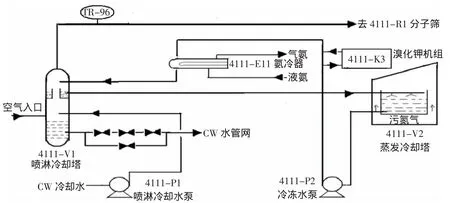

4.3.1停用高壓循環系統的氨冷器將高壓循環氨冷器連接到空分預冷系統(見圖1)當中,徹底將溴化鋰機組停用。合理利用冷量,降低空分能耗。

氨冷器停用之后,即可將液氨應用到預冷系統當中,也可避免氮壓機入口溫度低(控制在-10℃,空分冷態下啟動K2有時會更低)的現象發生;通過實際現有空分裝置調整發現,將循環段氨冷器停用后將不會對系統造成大的影響。

4.3.2回收污氮氣中氮氣的研究由圖1可知,蒸發冷卻塔中,約有39 000 m3/h的污氮氣排放大氣,通過探討污氮氣提純裝置的研發和應用,合理利用有效組分,對于大型空分裝置挖潛增效具有重要的意義。

圖1 空分預冷系統流程圖

5 結語

分析制約空分裝置運行及冷量平衡的因素,通過技術性分析提出一些冷量平衡方法和技術性改造措施,對于系統操作優化、能量和物料平衡、提高空分原料氣量有著指導意義。

[1]《化學工程手冊》編輯委員會.化學工程手冊[M].北京:化學工業出版社,1985.

[2]合成氨一部.一化肥合成氨裝置流程圖冊[G].中國石油寧夏石化公司,2009.

[3]合成氨一部.生產崗位操作法[G].中國石油寧夏石化公司,2007.

[4]湯學忠,顧福民.新編制氧工問答[M].北京:冶金工業出版社,2001.

[5]朱明華.儀器分析[M].北京:高等教育出版社,2000.

[6]姚玉英.化工原理(上、下)[M].天津:天津科學技術出版社,1992.

[7]印永嘉,等.物理化學簡明教程(3版)[M].北京:高等教育出版社,1992.

[8]姚永兵,朱志昂.物理化學簡明教程[M].北京:高等教育出版社,1992.

TE962

A

1673-5285(2016)09-0145-04

10.3969/j.issn.1673-5285.2016.09.035

2016-07-21

肖其,男,工程師,2004年畢業于寧夏大學化學化工學院應用化學專業,主要從事石油化工生產技術管理工作,郵箱:xq874007@163.com。