電站鍋爐制粉系統性能試驗

王 森 王桂林 張應田 邊 疆 周義剛 薛澤海 孫國通

(1國網天津市電力公司電力科學研究院天津3003842天津市電力科技發展有限公司天津300384)

電站鍋爐制粉系統性能試驗

王森1王桂林1張應田2邊疆2周義剛1薛澤海1孫國通2

(1國網天津市電力公司電力科學研究院天津3003842天津市電力科技發展有限公司天津300384)

天津地區某臺鍋爐進行了制粉系統的粗粉分離器技術改造,由軸向型分離器改為靜、動葉結合型旋轉式分離器。為檢驗改造后新型粗粉分離器各項性能和技術指標,對該鍋爐制粉系統進行了制粉系統性能試驗。試驗證明:新型粗粉分離器對煤粉細度的調節幅度大,調節性能較好,但是還需要在今后的運行中不斷進行調整,才能將粗粉分離器效率及制粉單耗調到最佳值。

制粉系統;粗粉分離器;制粉單耗;煤粉細度

天津地區某臺鍋爐是杭州鍋爐廠生產制造的NG-410/9. 8-M 6型自然循環、固態排渣高壓煤粉鍋爐,每臺爐配兩套中間倉儲式、熱風送粉型制粉系統,設計煤種為山西混煤。

該廠為了提高分離器效率,降低本體阻力和制粉單耗,達到能根據煤質狀況和運行狀態能快速改變煤粉細度的要求,對鍋爐制粉系統的粗粉分離器進行了技術改造,由軸向型分離器改為靜、動葉結合型旋轉式分離器。

為檢驗改造后新型粗粉分離器各項性能和技術指標以及改造后細粉分離器的效果,對該鍋爐制粉系統進行了制粉系統性能試驗。

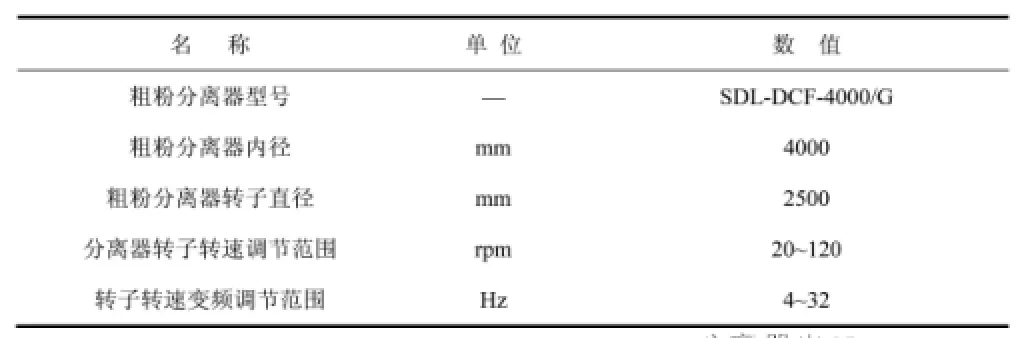

1 改造后粗粉分離器設備概況

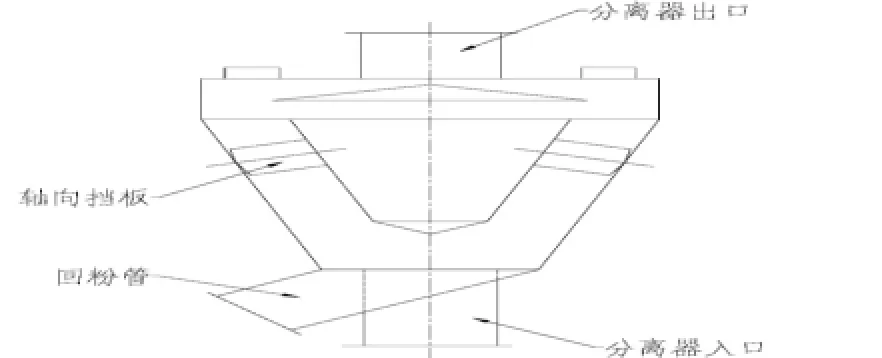

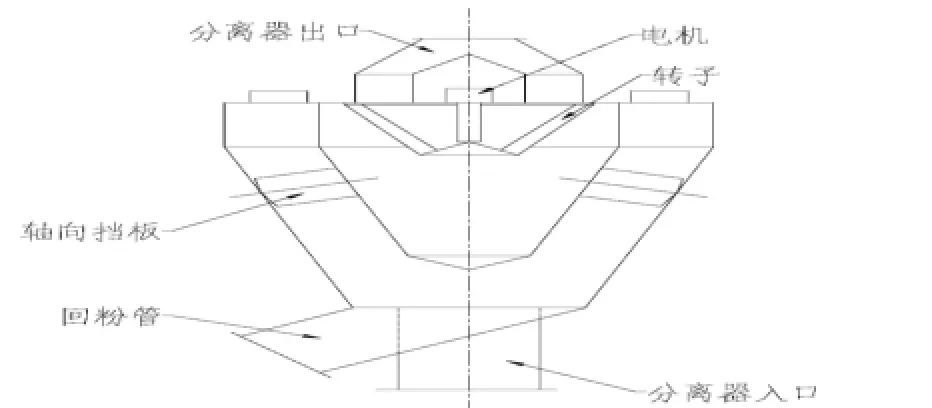

該型分離器內部設34片軸向檔板,轉子電機為臥式電機,運行中主要通過調節轉子轉速達到改變煤粉細度的效果。粗粉分離器改造前后示意圖見圖1、圖2。

表1 設備明細

圖1 粗粉分離器改造前示意圖

圖2 粗粉分離器改造后示意圖

2 測試與計算方法[1-4]

2.1分離器效率及阻力測試

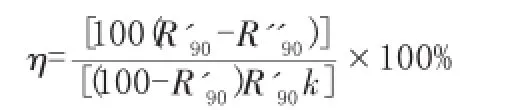

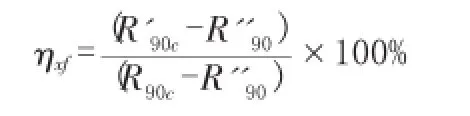

效率的計算采用“煤粉細度”的方法。在粗粉分離器入口和出口按等面積圓環法進行“等速取樣”,在旋風分離器下粉管上取煤粉測細度,回粉則用特制取樣儀取樣。粗粉分離器其效率計算公式如下:

細粉分離器效率可以根據煤粉細度關系表示:

其中:R'90—細粉分離器入口煤粉細度%

R''90—細粉分離器出口煤粉細度%

R90—成粉煤粉細度%

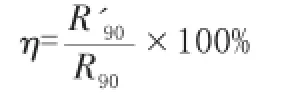

一般情況下,乏氣帶粉的煤粉細度R90?很小,接近于0,所以分離效率可近似按下式計算:

用標準畢托管或經其校驗后的測速管測量粗粉分離器前后的靜壓,計算得出設備的阻力。

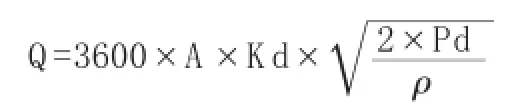

2.2制粉系統通風量試驗

測點布置在細粉分離器出口的直管段上,上段位置不少于5倍的管道內徑,下段不少于3倍的管段內徑。使用標準畢托管或經畢托管校驗過的測速管測量系統風量,并用電子微壓計測量管道靜壓。

計算方法:

其中:A—管道截面積m2

Kd—測速管系數

pd—測量動壓值Pa

ρ—氣流密度kg/m3

2.3給煤機出力特性試驗

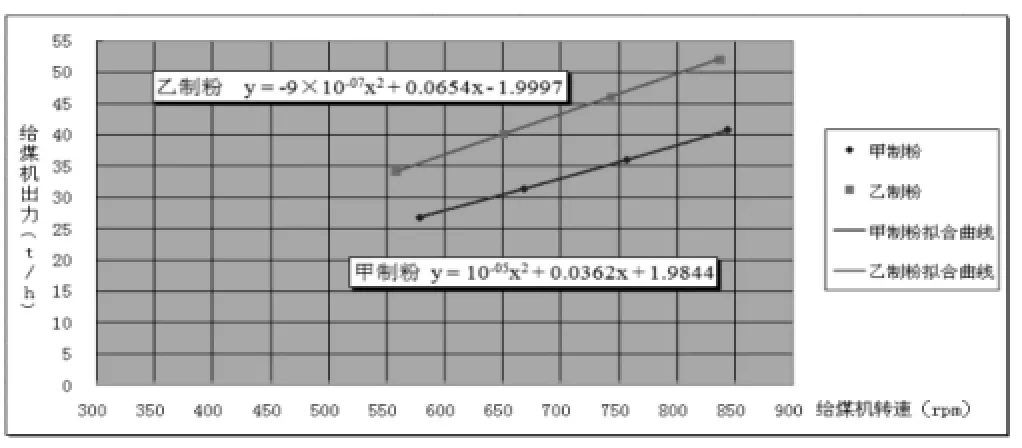

標定給煤機出力的方法,采用“單位長度煤量計算法”,維持煤層厚度不變,在給煤操作器不同開度(45%,60%,75%,85%)下測量煤流速度(皮帶轉一圈所需時間t),通過計算得出皮帶每小時行走圈數(3600/t),并測量皮帶上全部煤的重量(G),計算出給煤出力Bm,最后確定給煤機轉速與出力的關系,并繪制給煤機出力特性曲線。

2.4制粉系統單耗測量

分別記下試驗期間磨煤機和排粉機電表的起始電碼和結束電碼,用下式分別計算出磨煤機和排粉機的電耗:

電量:P-(m2-m1)×k

其中:m1—起始電碼kW

m2—結束電碼kW

k—電表系數

其中:Bm—給煤機出力t/h

2.5煤粉均勻性指數

煤粉均勻性指數是反映煤粉粒度分布的重要指標,均勻性指數越大,煤粉中過粗或過細的顆粒比例都越小,表明煤粉顆粒分布均勻。其計算公式如下:

一般認為n≥1較好。

3 試驗與結果分析

3.1粗細粉分離器效率試驗

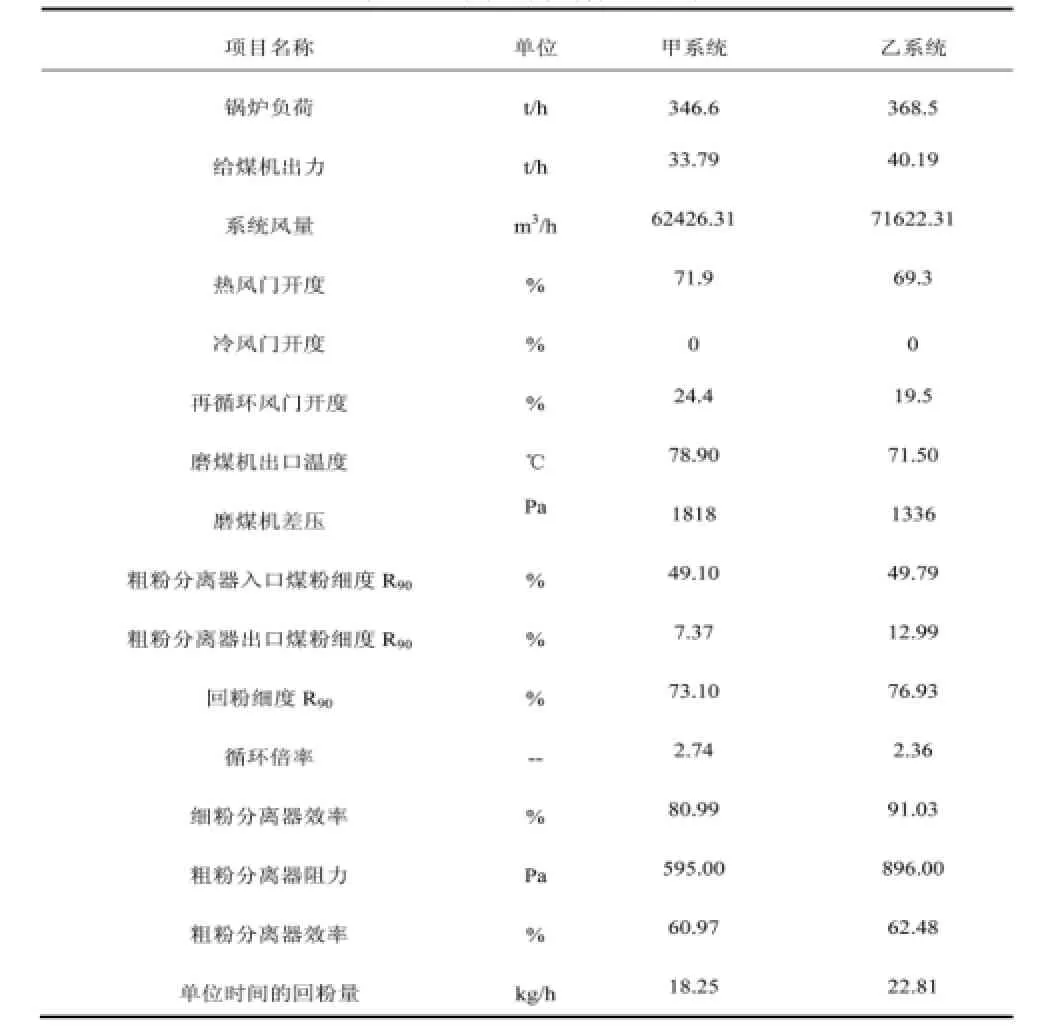

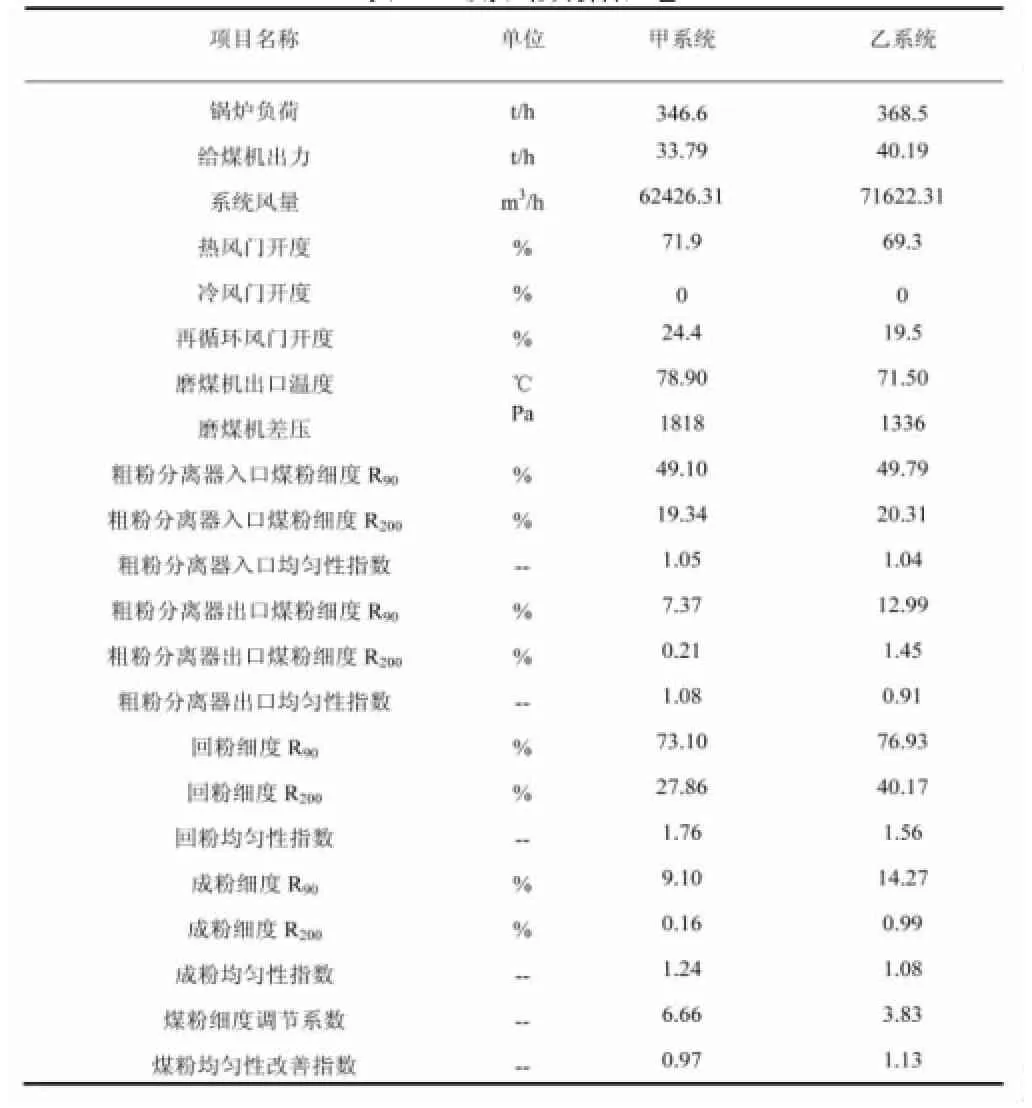

對粗細粉分離器效率進行現場測試,甲乙兩側的粗細粉分離器效率測試結果如表2。

表2 測試數據匯總表

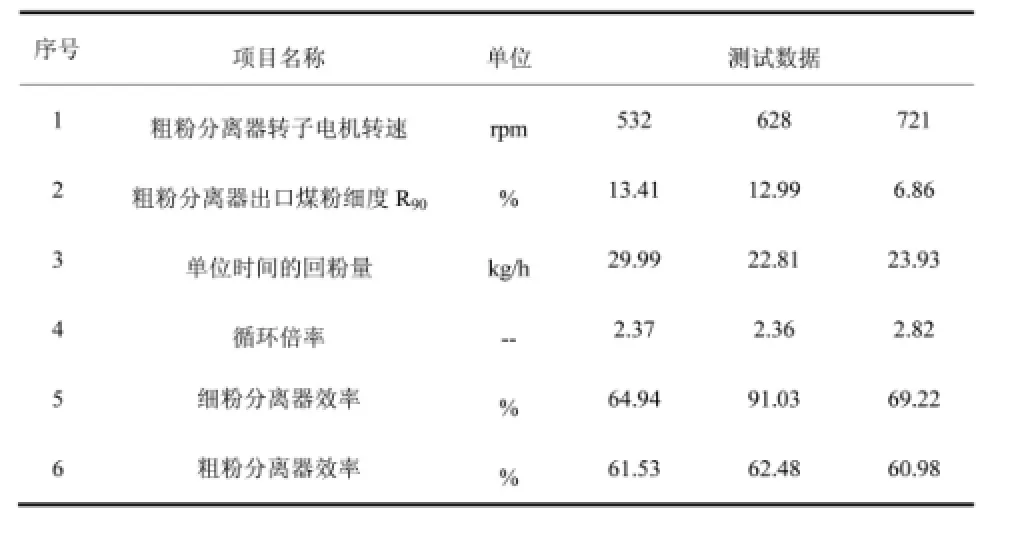

為了考察新型粗粉分離器轉子在不同轉速下,出口細度、回粉量和效率的變化特性,我們對乙粗粉分離器選取三個不同轉速,并保證這三個轉速下其他運行參數不變,對粗粉分離器及細粉分離器技術參數進行測試,結果如表3。

表3 不同轉速下的效率測試

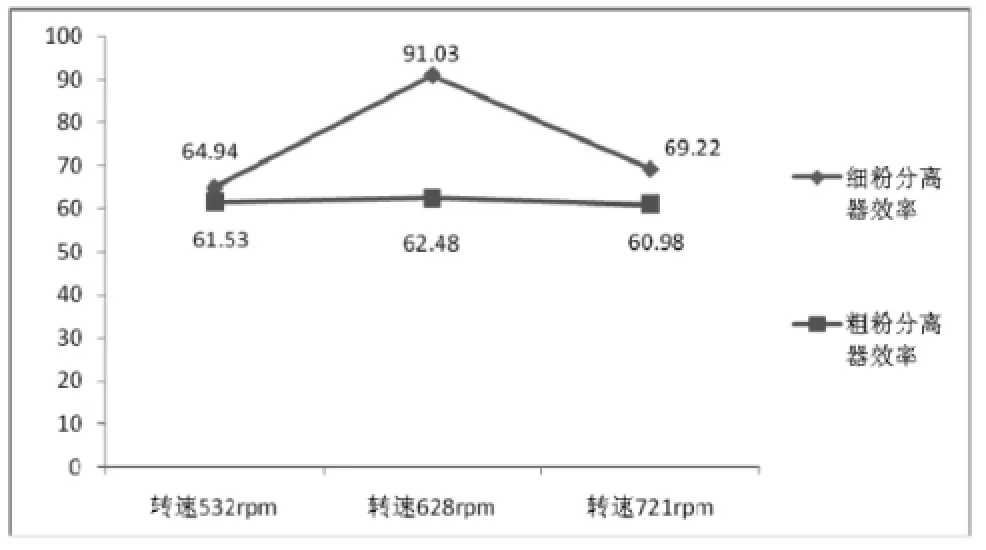

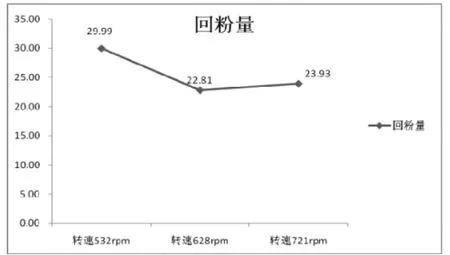

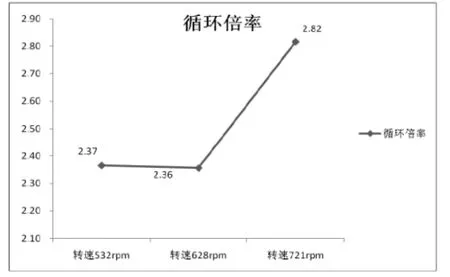

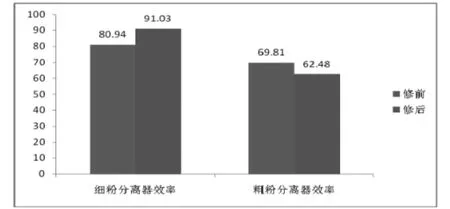

通過對乙粗粉分離器轉子在三個不同電機轉速下得出的特性曲線可以看出,分離器轉子的電機轉速過高或過低都會導致回粉量增大、循環倍率升高、分離器效率降低,轉子電機轉速在628rpm下分離器效率達到三個工況中的最大值,其中粗粉分離器效率為62.48%,細粉分離器效率為91.03%。

圖2 乙制粉系統分離器效率(%)

圖3 乙制粉系統回粉量(t/h)

圖4 乙制粉系統循環倍率

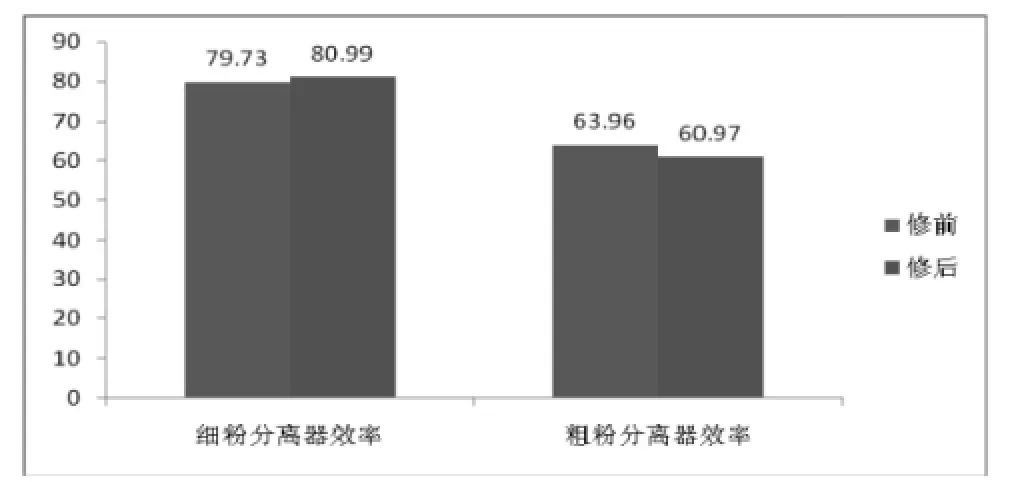

從改造前后分離器效率對比圖中可以看出,甲粗粉分離器效率60.97%,比改造前降低2.99(%);乙側粗粉分離器效率62.48%。比改造前降低7.33(%)。由于粗粉分離器效率是細粉帶出率和粗粉帶出率的差值,由細粉帶出率和粗粉帶出率兩方面的因素影響,因此分離器出口煤粉細度過粗和過細都不好,所以只有將軸向檔板角度和轉子轉速調整到最佳數值,才能將細粉帶出率和粗粉帶出率的差值最大化,從數據可以看出,目前粗粉分離器出口處的煤粉細度過細,建議適當開大軸向檔板開度,同時降低轉子轉速,新型粗粉分離器還需在今后的運行中不斷進行調整,才能將粗粉分離器效率調到最佳值。

甲細粉分離器效率為80.99%,比改造前提高1.26(%),乙細粉分離器效率為91.03%,比改造前提高10.09(%)。

圖5 甲制粉系統改造前、后分離器效率對比

圖6 乙制粉系統改造前、后分離器效率對比

3.2煤粉細度測試

該試驗是在機組正常運行情況下進行的,盡量保持磨煤機的最大允許壓差,維持正常的系統通風量,對粗粉分離器入、出口,按等截面法進行等速抽取煤粉樣,從而分析計算煤粉細度、煤粉均勻性指數、煤粉細度調節指數、煤粉均勻性改善指數等主要指標。

表4 測試數據匯總

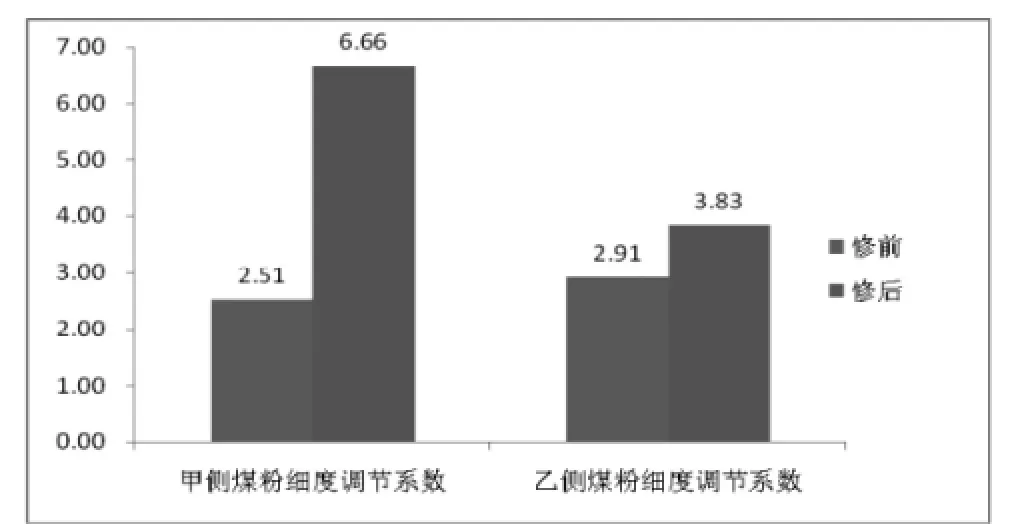

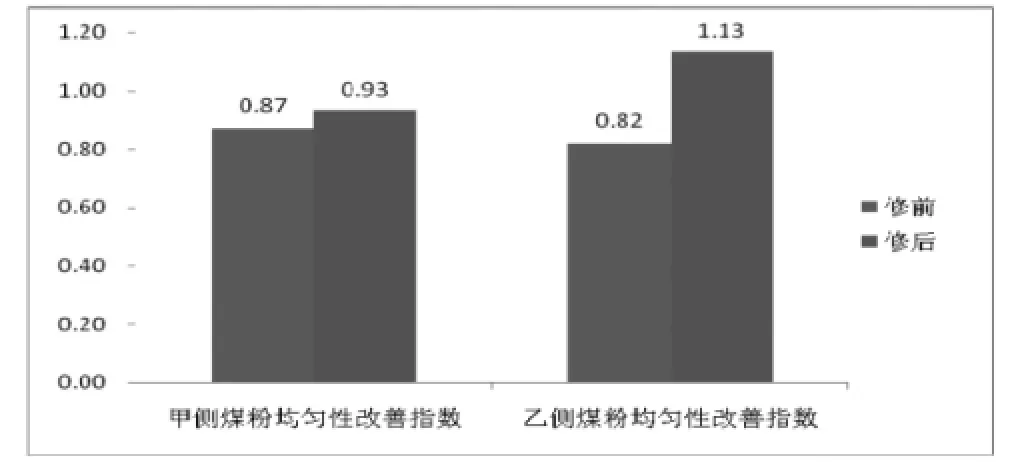

從甲、乙側煤粉細度調節系數及煤粉均勻性改善指數改造前后對比圖中可以看出:甲側粗粉分離器煤粉細度調節系數6.66,煤粉均勻性改善指數0.97;乙側煤粉細度調節系數3.83,煤粉均勻性改善指數1.13,通過與鍋爐改造前煤粉細度調節系數及煤粉均勻性改善指數測試對比(見圖7~8),表明甲、乙粗粉分離器均對煤粉細度的調節幅度大,調節性能較好,相比改造前有較大提高。

圖7 甲、乙側煤粉細度調節系數改造前后對比

圖8 甲、乙側煤粉均勻性改善指數改造前后對比

3.3制粉系統出力及單耗試驗

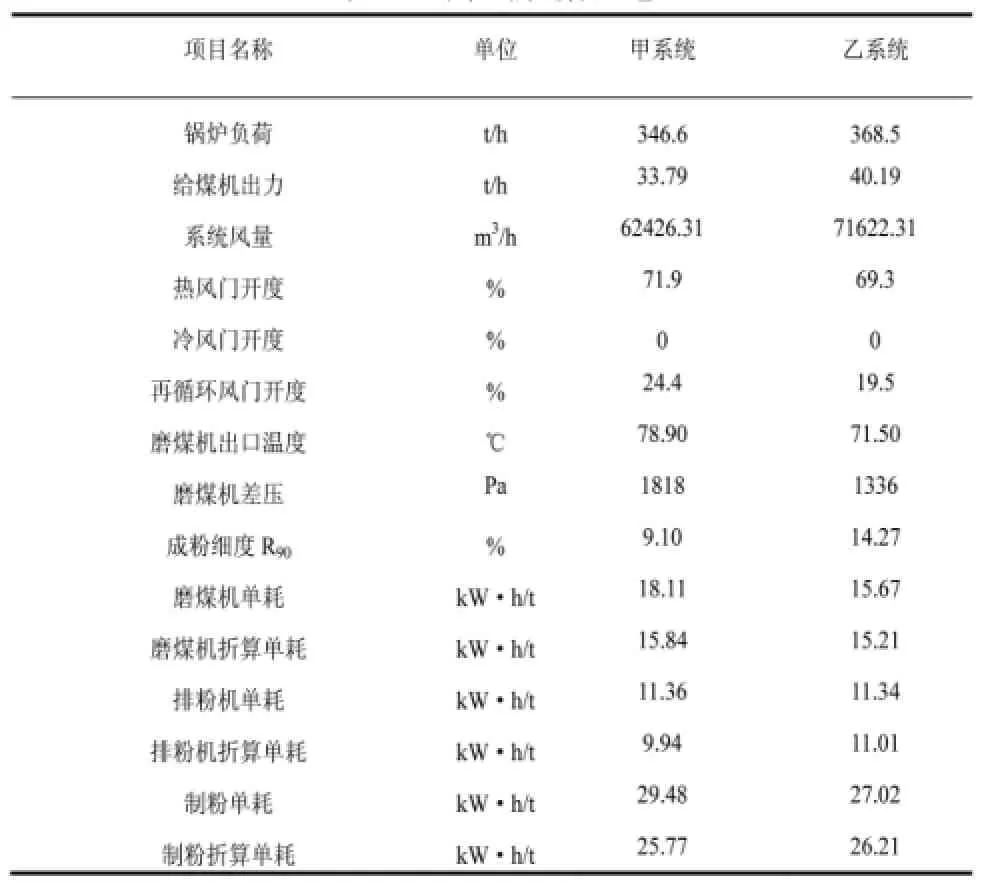

對制粉系統出力及單耗進行現場試驗,試驗期間維持正常的系統通風量,測量系統的熱風量、再循環風量、系統通風量、計算制粉系統單耗等主要指標。主要測試數據及給煤出力標定曲線如表5和圖9。

表5 測試數據匯總

圖9 給煤機出力標定曲線圖

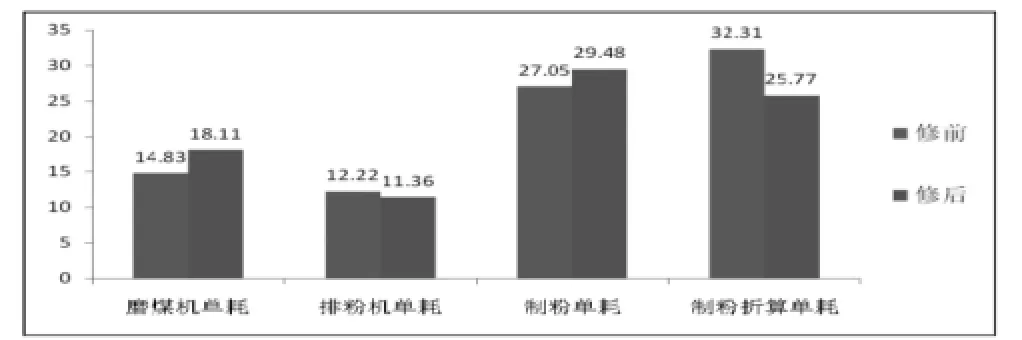

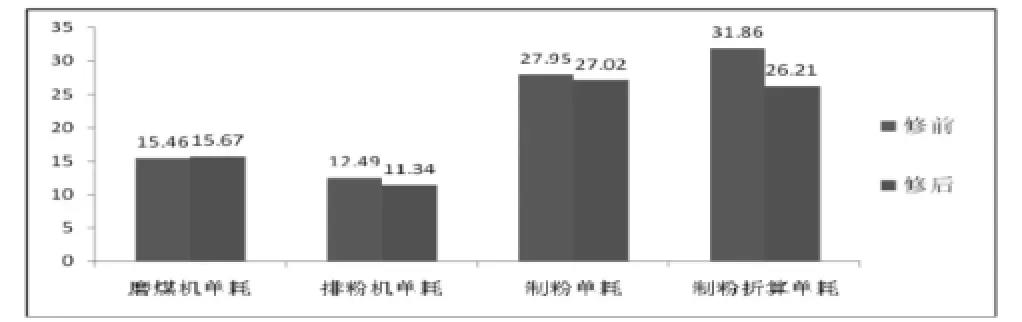

針對鍋爐改造后制粉系統單耗試驗數據,我們與改造前試驗數據進行了對比,如圖10~13。

圖10 甲制粉系統單耗改造前、后對比圖(kW·h/t)

圖11 乙制粉系統單耗改造前、后對比圖(kW·h/t)

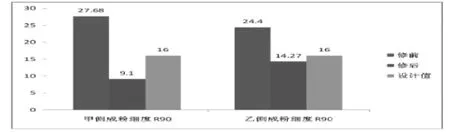

圖12 甲、乙制粉系統成粉細度改造前、后對比圖(%)

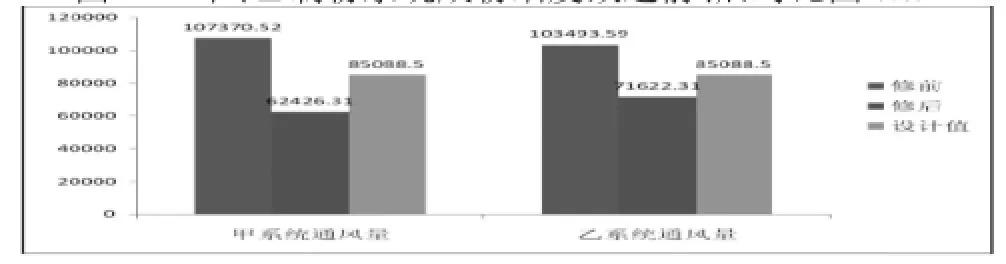

圖13 甲、乙制粉系統通風量改造前、后對比圖(m3/h)

從圖中可以看出,由于甲、乙系統改造前、后的成粉細度偏差較大,導致了改造后的甲、乙磨煤機單耗均有所升高。其中甲制粉系統表現的更為明顯,由于成粉細度只有9.1%,造成磨煤機出力有較大的下降(實際磨煤機出力為33.79t/h,較設計值40.8 t/h低7t/h),這也是甲制粉系統改造后單耗較改造前升高的主要原因,不利于制粉系統的經濟運行。通過對成粉細度修正到設計值后得出的制粉系統折算單耗可以看出,甲、乙制粉系統改造后單耗較改造前有一定程度的下降。

甲制粉系統改造后通風量比改造前減少44944.21m3/h;乙制粉系統改造后通風量比改造前減少31871.28m3/h。甲、乙制粉系統通風量比改造前減少約為30%~40%。甲系統通風量小于磨煤機設計通風量(85088m3/h)26.6%,乙制粉系統通風量小于磨煤機設計通風量15.8%。通過分析運行數據發現,機組運行期間甲、乙排粉風機入口風門開度僅為56%,過小的開度直接導致系統通風量下降,造成煤粉攜帶能力不足,成粉細度過細(甲系統成粉細度),使回粉量增大,這些因素都會導致制粉單耗的增加。

4 結語

新型粗粉分離器對煤粉細度的調節幅度大,調節性能較好,相比改造前有較大提高。但是,還需要在今后的運行中不斷進行調整,將粗粉分離器轉子轉速調整至最佳值,才能將粗粉分離器效率及制粉單耗調到最佳值。

[1]電站磨煤機及制粉系統性能試驗DL/T467-2004[S].

[2]葉江明.電廠鍋爐原理及設備[M].北京:中國電力出版社,2006.

[3]丁立新.電廠鍋爐原理[M].北京:中國電力出版社,2006.

[4]DL/T567.5-1995煤粉細度的測定[S].

王森(1986—),男,天津人,本科,工程師,主要研究方向為火電機組鍋爐及輔機運行性能試驗、節能減排及調峰技術等研究工作。