碎煤機室粉塵綜合治理應用研究

邱武平 高補偉

摘 ?要:運煤系統作為電廠的重要輔助系統,歷來被冠以“臟亂差”之名,尤其是碎煤機室更是以粉塵量大,地面積煤多而難以管理,隨著國家對環保要求的提高,以及企業“以人為本”理念的逐漸提開,現有運行及新建電廠均對運煤系統提出了清潔生產、環保健康的要求,文章以最新投產的某電廠碎煤機室為例,全面介紹了3-DEM曲線形落煤管、微米級干霧抑塵以及新型無動力除塵綜合治理的應用技術,通過運行發現,采用以上技術,碎煤機室粉塵治理達到了良好的效果。

關鍵詞:碎煤機室;粉塵治理;曲線形落煤管;無動力除塵;干霧抑塵

1 概述

在以往電廠碎煤機室的設計中,常規治理粉塵采用普通落煤管、布袋式除塵器(或者其它形式除塵器)以及噴霧抑塵的方式來處理碎煤機室篩碎過程中產生的大量粉塵,在實際生產運行中,采用以上方式治理粉塵的效果不是太好,不能滿足國家和企業的環保要求。針對以上情況,通過研究近幾年粉塵治理的各種新技術,決定以“防、降、抑”的方式來治理粉塵,防:通過離散型仿真元技術對碎煤機室煤流進行模擬計算,可以得到煤流在設備內部的整體流動情況,降低煤流堵塞,防止粉塵產生;降:設計無動力除塵阻尼系統,使煤流產生的挾帶粉塵的誘導風通過回旋管、泄壓倉等裝置,自動將導料槽內風速降低到規定范圍內,降低粉塵產生量;抑;在出口處增加微米級干霧抑塵,有效的吸附各類粉塵,使出口粉塵最終濃度達到國家工作場所要求標準。

2 3-DEM曲線形落煤管

傳統落煤管的設計標準化已有多年,在不考慮物料的拋料曲線及其在落煤管內部的運動軌跡下,雖然設計簡便,但存在以下一些問題:轉運點處現場粉塵污染嚴重、堵煤現象時有發生,落煤管內部襯板磨損特別嚴重,需頻繁更換,并且噪音大。

3-DEM曲線形落煤管可以使煤流以最佳的角度進入落煤管,使料流按照重力和速度產生的曲線順向流動,如同水流在平緩的圓管中流淌,減少紊流產生,從而最大程度的降低粉塵產生,緩解煤流對管壁的磨損,同時保證膠帶受料均勻,減少皮帶跑偏,降低物流擾動產生的噪音。落煤管采用鈍角形式,最大程度的減小積煤的可能性,保證文明生產。

圖1為碎煤機室緩沖滾筒至導料槽的一段曲線形落煤管,在A、B點建立動量物理模型,如圖1所示,可以得出以下關系:

V2=cosθV1-sinθV1μ ? ? ? ? ? ? ? ?(1)

式中:θ-物料碰撞前速度與壁面的夾角;μ-物料與壁面的摩擦系數tanφ;V1/V2-物料與壁面碰撞前后的速度。

在AB之間任一點建立物料受力模型,如圖2所示,分析如下:

f=mgcosα μ ? ? ? ? (2)

mgsinα-f=ma ? ? ? ?(3)

兩式聯立可得:

a=gsinα-gcosαμ ? ? ?(4)

式中:f-物料與壁面之間的摩擦力

α-壁面與水平面之間的夾角

根據(1)式可以看出,在碰撞角度θ一定時,摩擦力μ隨著物料特性濕度、粒度增加而加大,V2相應會減小;物料特性不變時,碰撞夾角減小時,V2相應會增大。

從(4)式可以看出,α一定時,摩擦力μ隨著物料特性濕度、粒度增加而加大,加速度a減小;物料特性不變時,夾角越大,加速度越大。

綜上論述,在碎煤機室中碰撞角度固定,物料特性不變時,應適當調整壁面與水平面之間的夾角,使物料既不會發生堆積,又不至于因速度太快而產生粉塵。

3 無動力除塵阻尼系統

常規電廠碎煤機室除塵采用各種形式的除塵器,由于碎煤機的鼓風量較大,理論與實際有所偏差,造成在除塵器選型時越選越大,效果雖然有所改變,但同時能耗增大,運行中一旦維護管理差一些,粉塵同樣嚴重。

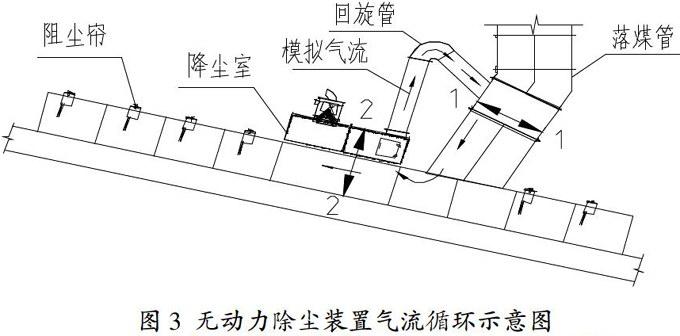

無動力除塵阻尼系統,主要采用微負壓消塵的原理。使皮帶輸運轉換過程中產生的含塵沖擊氣流在回旋裝置內形成循環,也就是形成正負壓的交替循環,使沖擊壓力在回旋管內被消除,剩余氣流在導料槽內逐步降低,如圖3所示。

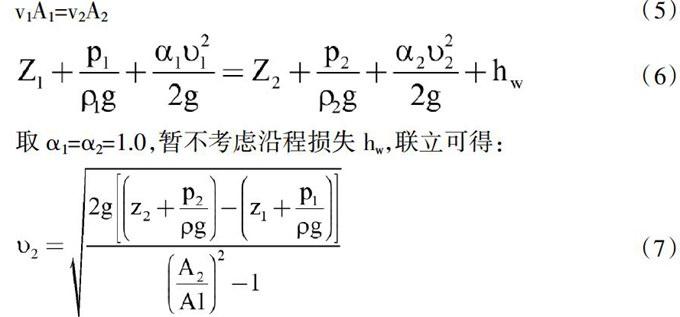

選取1-1、2-2斷面作為計算斷面,計算點選取在落煤管和導料槽軸面上,可以以誘導風建立恒定氣流的連續性方程和能量方程:

v1A1=v2A2 ? ? ? ? ? ? ? ? ? (5)

(6)

取α1=α2=1.0,暫不考慮沿程損失hw,聯立可得:

式中:V-氣流流速;α-動能修正系數;P/ρg-單位重量流體所具有的壓能;Z-單位重量相對某基準面所具有的位能;A-任一處落煤管或導料槽的截面積。

由(7)式可以看出,導料槽面積A2越大,υ2越小,且在系統循環中增加了回旋管,增加了誘導風的沿程損失及局部氣流損失,使誘導風風速降低至與帶式輸送機運行速度相當。

當誘導風在導料槽中流動時,為了消除皮帶橫縱向運動帶來的運動浮塵,在導料槽中采用了多級阻塵裝置(阻塵簾),該裝置采用多層耐磨橡膠擋簾,達到了阻止浮塵擴散的目的。

4 微米級干霧抑塵

眾所周知,當水滴的直徑越小時,單位重量所形成的水滴表面積越大,吸附灰塵的能力越強。本工程采用微米級干霧抑塵系統,通過空壓機和水泵將空氣和水以特定的比例供給干霧發生器,產生微米級霧化干霧,通過噴嘴形成漫射型,從而產生直徑在1~10微米的水霧顆粒,吸附懸浮在導料槽中的粉塵—特別是直徑在5微米以下的可吸入粉塵顆粒,因為當水霧顆粒與粉塵顆粒大小相近時,吸附、過濾、凝結的幾率最大,并在逐漸凝結的自身重力作用下沉降,使粉塵受重力作用而沉降,從而達到抑塵作用。

5 結束語

本工程在碎煤機室采用了3-DEM曲線形落煤管、無動力除塵阻尼系統以及微米級干霧抑塵等設備對粉塵進行綜合治理,首先以3-DEM曲線形落煤管對煤流及誘導風進行控制,防止起塵,從源頭把關,起到嚴防作用;中間采用無動力除塵阻尼系統,加大粉塵及誘導風的沿程損失及局部損失,形成微負壓系統,降低粉塵及誘導風量;最后采用微米級干霧抑塵系統有效的抑制粉塵噴出導料槽,從而使導料槽出口粉塵濃度控制在4mg/m3之下,環保效果極其明顯,有效的改善了工人的生產環境,值得推廣應用。

參考文獻

[1]蔡文霞,新型轉運站技術在火力發電廠輸煤系統中的研究與探討[J].科技風,2014(5):13-14.

[2]王立立.燃煤電廠輸煤皮帶轉運點的防塵措施[J].中國電力,2005(11):43-46.

[3]DL/T 799.2-2002.電力行業勞動環境監測技術規范(第2部分)生產性粉塵監測[S].

[4]姜之勇.防堵抑塵曲線落煤筒在輸煤系統中的應用[J].內蒙古電力技術,2013(2):72-74.