油田集輸系統用熱優化研究及應用

韓方勇韓姝語

?

油田集輸系統用熱優化研究及應用

韓方勇1韓姝語2

(1.中國石油天然氣股份有限公司規劃總院;2.中國石油大學(華東)儲運與建筑工程學院)

油田開發中后期,油氣集輸加熱系統面臨著用熱點多、量大、負荷率及效率雙低等問題。根據油田開發實際,對油氣集輸系統進行工藝優化調整、生產參數優化、老舊加熱設備更新改造、加強運行管理等措施,減少低效加熱爐數量、提高在用加熱爐效率、降低系統耗熱量,有效提高油田生產用熱效率,達到節能降耗的目的。

油田地面工程;油氣集輸;加熱爐;用熱優化

為滿足油田油氣集輸、原油脫水及凈化油外輸的需要,油田生產中一般需要對油氣介質進行加熱。初步統計表明,中國石油各油氣田油氣集輸系統加熱爐年能耗達到數百萬噸標煤,能耗高。

隨著大部分老油田逐步進入高含水、特高含水開發期,油井產液量增加,將更多的井下熱量帶到地面,為不加熱集油創造了有利的條件。近幾年,在不斷實施老油田地面工程優化簡化的基礎上,各油田針對生產實際情況,開展以消減、合并、更新和改造低效加熱爐、提高加熱爐效率的應用研究[1],2013—2015年已取得了消減合并1000多臺加熱爐、平均爐效提高5%的效果,對提高油氣集輸系統用熱效率、降低生產能耗起到了良好的效果。

1 油田集輸系統用熱現狀

1.1加熱爐數量多、地點分散、被加熱介質復雜

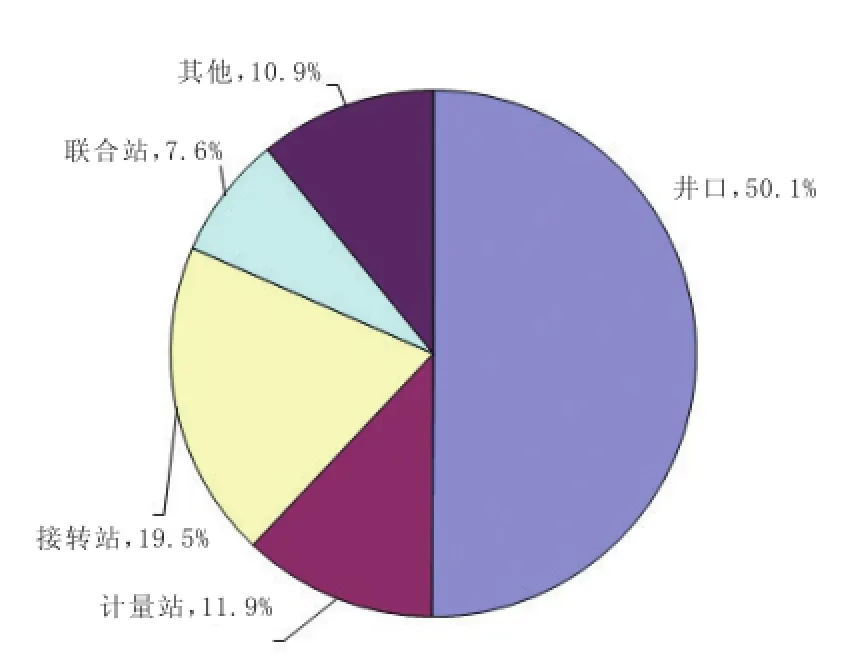

統計表明,截至2013年底,油田在用加熱爐達2萬多臺,分布在數百個油氣生產區塊的1萬多個井、站上(圖1)。從加熱爐安裝地點來看,有井場、計量站、接轉站、聯合站等,安裝地點分散,管理難度大;從加熱介質來看,井口爐加熱的是油氣水混合物(部分含少量的砂等雜質)、摻水爐加熱的是含油污水或清水,脫水爐加熱的是未處理的油水混合液,外輸爐加熱的是脫水或穩定后的凈化原油,被加熱的介質復雜多樣。

圖1 加熱爐安裝站點統計

1.2大量加熱爐使用年限長、爐效偏低

油田加熱爐設計使用壽命一般為10~15年。統計表明(圖2),目前油氣集輸系統在用的加熱爐超過15年的達到了17.9%,大量加熱爐超期服役。限于當時的設計及制造水平,老舊加熱爐設計效率相對較低,且隨著使用年限的延長,傳熱效果變差,實際爐效低。

圖2 加熱爐使用年限統計

1.3單臺加熱爐容量小、設備結構簡單,效率低

同煉油、化工等處理廠內的大容量加熱爐相比,油田集輸系統的加熱爐一般容量較小。據統計,0.4 MW以下的小型加熱爐占總數的62.7%。大量井場加熱爐容量僅有20~80 kW,站內較大容量的脫水加熱爐一般也不超過2.5 MW。這些加熱爐,特別是安裝在野外的井口加熱爐,一般是簡易的管式爐,結構簡單,且以井口濕氣為燃料生產工況波動較大,燃燒及加熱效率低。

1.4加熱爐負荷率變化大,利用率低

在地面工程設計時,油田站場加熱爐負荷的設計按較高加熱需求選擇,而油田生產高產期一般較短,造成油田加熱爐在大部分時間內在低負荷狀態下工作;同時,地面工程設計依據的油田開發預測數據由于各種原因,有時同實際生產數據也有較大的偏差,實際生產能力達不到設計指標,實際生產時加熱爐的負荷率偏低;另外,由于冬季采暖、季節性熱能需求差距大的原因,冬夏季加熱爐的負荷率差距很大。

1.5部分老油田存在著高耗熱的集輸工藝

油田集油方式直接影響著集輸用熱量的多少和用熱水平的高低。目前,油田單井集油方式主要有單管集油、雙管集油、三管集油等方式。通過近幾年老油田地面工程優化簡化,單管不加熱集油逐步得到了推廣應用,單管不加熱集油和雙管集油井數達到了總井數的83%,大大降低了油氣集輸系統生產能耗,但仍有3%的油井采用能耗較高的三管集油工藝,還需要進一步優化簡化(圖3)。

圖3 股份公司單井集油工藝分布

2 工藝優化調整改造

2.1系統綜合優化調整

對負荷率較低,集輸能耗高的區塊,根據開發預測,結合系統腐蝕老化程度進行系統優化調整,降低集輸耗氣。2014年,大慶油田針對某油區塊進行了系統優化調整,通過水驅、聚驅處理系統優化合并,取消了負荷率低、老化嚴重的3座水驅轉油放水站,將負荷轉移至設備狀況較新的臨近聚驅轉油站,核減了6臺已運行20多年的老舊加熱爐。

2.2平臺井集中加熱工藝改造

遼河油田灘海地區的油田開發大多采用叢式井平臺,早期采用的是單井加熱爐加熱、計量間集中計量的集油工藝;每口井都配套建設了1臺加熱爐,整個油區建設了大量的單井小容量井口加熱爐,爐效低,管理不便。針對平臺井集中布置的特點,近幾年,開展了調整改造,將現有流程調整為平臺輪換計量、集中加熱的集油工藝,根據平臺井數量多少,每個平臺僅保留1~2臺,將平臺井采出液集中加熱,不僅消減了大量低負荷、簡易管式井口爐,提高了加熱爐負荷率,而且多口平臺井集中外輸,輸量相對穩定,避免了單井采出液波動造成了流動困難,改善了外輸管道的水利熱力條件,保障了安全生產。

2.3三管伴熱集油工藝改造

華北油田某油區還存在早期建設的三管伴熱集油流程,建設時間長,加熱爐老化嚴重、能耗較高。2015年,以站內高溫污水為熱源,結合井位布局,將三管伴熱集油工藝改造為環狀摻水集油工藝,更新和取消了部分加熱爐,區塊加熱爐熱效率由原來的不到60%提高到85%。

3 生產參數優化

3.1集油系統運行參數

新疆油田某區塊開發初期采用的井口、計量站、接轉站三級加熱、三級布站的集油工藝,隨著含水率的升高和集輸管道水力條件的改善,在現場試驗的基礎上,近80%的油井實現了不加熱集油,停用井口加熱爐500多臺。

3.2二段脫水運行參數

新疆油田某聯合站采用二段熱化學脫水工藝,二段脫水設計來液含水率為30%。在實際生產中,由于總液量偏低,充分利用一段沉降脫水的富余能力,提高一段脫水效果,將一段脫后油中含水降低到5%左右,二段脫水加熱需求降低到原來的62%,直接停用1臺2.5 MW加熱爐。

3.3高含水期預脫水

大港油田某聯合站采用一段大罐沉降、二段熱化學壓力沉降的脫水工藝。由于一段脫水前需要對來液加熱,隨著采出液含水率的升高,大量熱量被污水帶走,用熱效率低。為此,對站內脫水工藝進行改造,將現有進站氣液兩相分離器改造成為三相分離器,對高含水來液進行預脫水,停用了2臺4 MW脫水加熱爐。

3.4根據負荷變化調整加熱爐運行臺數

根據季節變化,油田生產用熱需求不同。大慶油田某油區對摻水溫度進行優化,冬季摻水溫度為60℃,夏季為45℃,夏季運行時可停用2臺摻水加熱爐中的1臺,減少了燃料氣消耗;某聯合站外輸管道,夏季溫降較低,經核算并運行測試,實現了夏季停運外輸加熱爐。

4 加熱爐更新、改造及運行

4.1老舊加熱爐更新

對使用年限長、腐蝕老化嚴重、運行效率低、經檢測不符合安全運行要求的加熱爐,結合用熱需求變化,進行設備更新。更新均采用高效加熱爐,更新后,加熱爐容量普遍有所降低,加熱爐效率也由原來的65%~75%提高到87%以上。

4.2加熱爐內部改造

對運行熱效率低、承壓件可正常使用的加熱爐,進行更換進出液管線、更換封頭、更換盤管、保留爐體更改爐型等的內部結構改造,改善換熱效果,提高加熱爐效率。大慶油田某采油廠對站內3臺總負荷為11 MW的加熱爐進行內部改造,改造后平均效率由75.6%提高到85.2%。

4.3加熱爐自動控制技術改造

對手動調節的加熱爐進行自動控制技術改造,采用高效燃燒器,加熱爐可根據生產需要自動調整燃氣量和空氣量,降低過剩空氣系數,減少了手動控制調節不及時導致的無效加熱。實測結果表明,改造后一般可提高加熱爐效率4%~5%。

4.4煙氣余熱回收

利用換熱器或熱管吸收煙氣中的余熱,對助燃空氣進行預熱,提高助燃空氣的溫度,減少了燃燒過程中對空氣的加熱,可提高加熱爐效率4%左右。

采用半冷凝式煙氣余熱回收技術,可將煙排溫度降至90℃以下,不僅能回收煙氣中的顯熱,還能回收部分潛熱,回收的余熱可直接用于預熱需要加熱的介質,可大大提高加熱爐效率;現場測試結果表明,加熱爐效率可提高9%左右。

4.5涂刷高效換熱涂料

在加熱爐爐管涂刷遠紅外耐高溫輻射涂料或耐高溫強化吸收涂料,可改善爐內熱交換效果,使燃料燃燒更充分,提高加熱爐熱效率,并可減少受熱面灰垢,降低結焦強度,延長爐體內襯使用年限,平均爐效可提高1%~2%。

4.6加強加熱爐運行管理

為提高加熱爐運行效率,還需要加強加熱爐的運行管理。如針對加熱爐換熱面介質側淤積嚴重,制定合理的清淤周期;定期進行加熱爐防腐保溫的檢查,對保溫層損壞嚴重的加熱爐及時進行修補;定期對爐膛吹掃,減少換熱面結灰;加強運行加熱爐的爐效監測,及時發現爐效低的加熱爐,并采取相應的措施盡快整改。

5 結論

充分利用油田高含水開發期油井采出液含水率升高、輸送條件變好的有利條件,通過集油工藝優化調整、運行參數優化、設備更新改造及強化運行管理,可有效減少低效加熱設備,降低油氣集輸系統用熱量,進一步降低生產運行費用,提高油田開發效益。

[1]趙亞菲.集輸系統加熱爐節能技術探討[J].工業,2015:10(20):96.

10.3969/j.issn.2095-1493.2016.09.004

2016-04-28

(編輯鞏亞清)

韓方勇,高級工程師,1990年畢業于石油大學(華東)(石油儲運專業),從事石油天然氣地面工程的科研、設計和規劃工作,E-mail::hanfangyong@petrochina.com.cn,地址:北京市海淀區志新西路3號,100083。