油田10 kV采油井配電變壓器節能降耗技術研究與應用

應俊 阮萬江 周潔 (大慶油田電力集團電力工程技術服務公司)

?

油田10 kV采油井配電變壓器節能降耗技術研究與應用

應俊阮萬江周潔(大慶油田電力集團電力工程技術服務公司)

目前,大慶油田有1.5萬臺在用的10 kV高耗能變壓器,如果直接更換為新型節能變壓器,投資太大,最好的方法就是對高耗能變壓器進行改造。通過對10 kV油浸配電變壓器的絕緣結構、技術性能指標及數據進行分析,提出了節能技術改造方案。通過降耗改造的結果表明,每年不但可節約672萬元的電費,而且能大幅度提高配電變性能指標和運行可靠性,減少了諧波含量,提升了油田電網的供電質量,改造后的變壓器降耗達20%。

配電變壓器;節能改造;降耗

目前,大慶油田電網中仍在運行的采油井用高耗能S7型10 kV配電變壓器約1.5萬臺,占10 kV配電變壓器總數的37.5%,能源浪費嚴重。如果將S7型10 kV變壓器全部更換為新型節能變壓器,一方面資金投入過大,導致成本的提高;另一方面更換下來的S7型變壓器只能成為閑置資產,造成資源浪費。對S7型變壓器進行優化改造成為S11型節能變壓器。改造成本投入低,運行成本為原來的80%。

雖然國內有S7型、SL1型、SL7型等電力變壓器的改造經驗(應用10 kV厚紙筒、大油隙主絕緣結構技術),但是在這種技術理論下,油田的S7型變壓器性能指標僅可以達到S9型的標準。

1 節能改造措施

采油井用配電變壓器油箱內可用空間小,因此在技術上必須更新絕緣結構,并結合應用新型材料最大限度地提高有限空間的占用比,在保留鐵芯結構不變的情況下,為匝數增加和導線截面積加大提供有效空間,從而實現S7型改造為S11型的改造目標。

1.1設計方案

采用同容量改造方案,即變壓器原有鐵芯、油箱等部分利舊,應用薄紙筒小油隙小體積分割理論及新型材料,重新設計、制做高低壓線圈和絕緣部分;改進線圈繞制方法,最大限度地提高有限空間的占用比,總體性能水平與新品相同。根據公式[1]可知,變壓器的主要性能指標與線圈匝數、線圈高度、主絕緣距離等變量相關,然而這些變量的作用結果往往是相互制約的。因此,設計中必須合理地協調各變量,才能保證技術指標,使設計方案達到最優化。

1.2技術指標

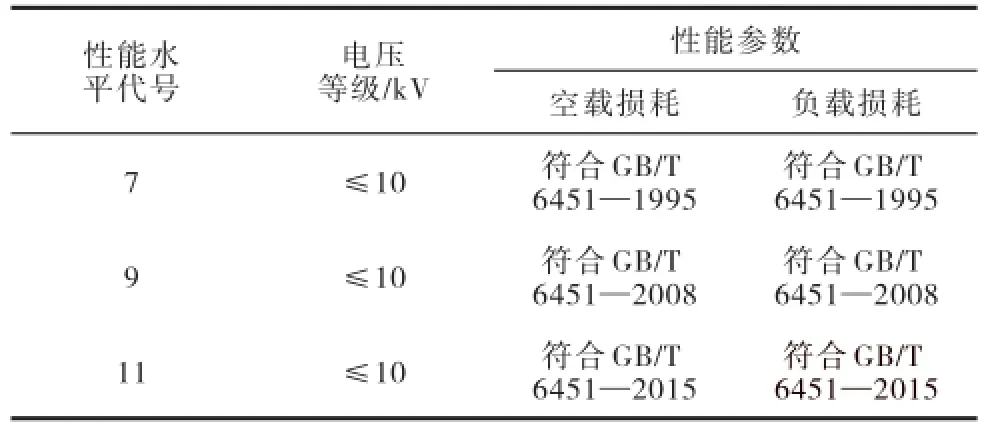

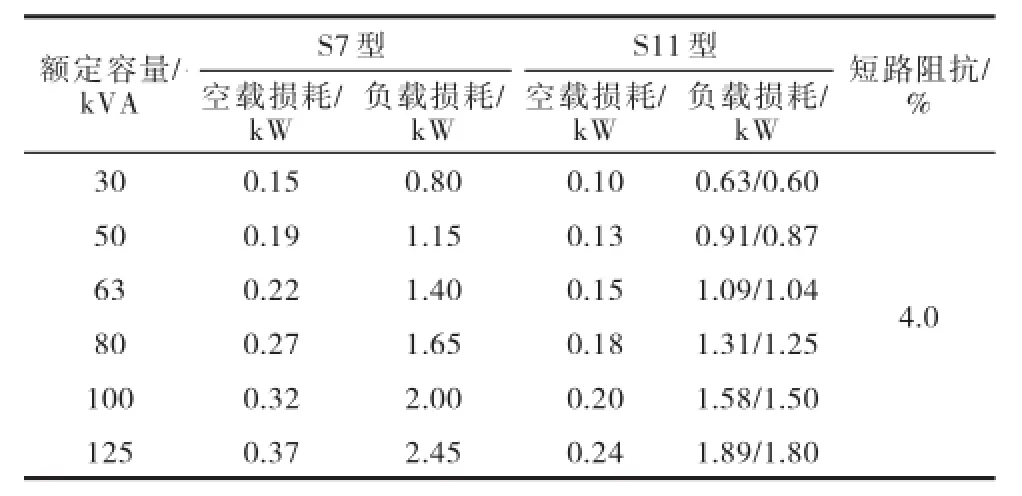

遵照國家標準GB/T 6451—2015《三相油浸式電力變壓器技術參數和要求》和行業標準JB/T 3837—2010《變壓器類產品型號編制方法》執行技術指標(表1、表2)。

表1 三相油浸式電力變壓器性能水平代號的確定

表2 S7、S11型三相油浸式電力變壓器技術參數和要求

1.3絕緣結構

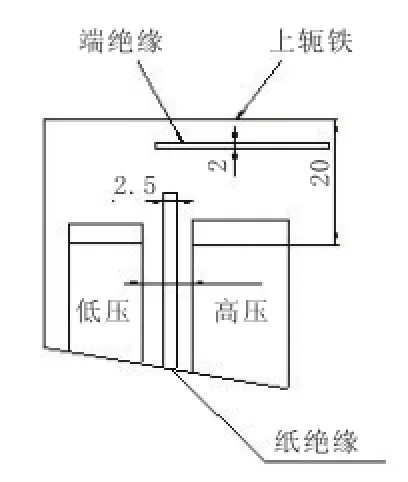

傳統的厚紙筒大油隙主絕緣結構(圖1)是采用油和厚紙筒構成油屏障絕緣,這種結構的設計考慮的是在工頻與沖擊試驗電壓作用下即使油間隙全部放電擊穿,絕緣筒也能承受全部試驗電壓而不致擊穿,待試驗電壓去除后,油間隙又可恢復絕緣作用[2]。

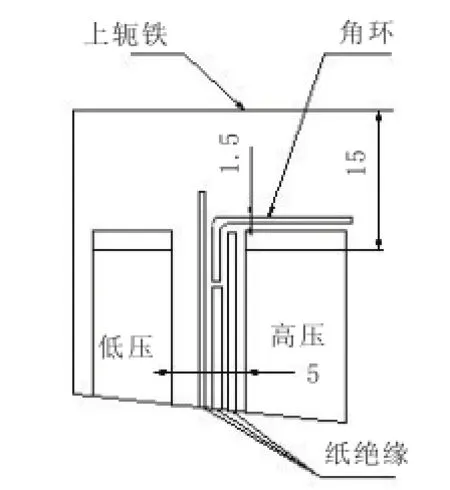

薄紙筒小油隙主絕緣結構(圖2)是根據變壓器油擊穿體積理論,在均勻電場和不均勻電場中,變壓器油的耐壓強度隨著油間隙體積的減少而提高,油隙分割越小,其絕緣強度越高。即當油隙的距離一定時,隨著隔板數目的增多及油間隙的減少,油的耐壓強度提高。薄紙筒小油隙結構所采用的紙筒或紙板厚度小于4 mm,油道寬度小于15 mm。

圖1 傳統型主絕緣結構

圖2 新型主絕緣結構

傳統的變壓器絕緣結構中,常采用瓦楞紙來將繞組間的主油道分割成若干個油間隙,研究中主油道絕緣采用絕緣紙板和撐條構成的簾式油道代替瓦楞油道,避免了傳統使用瓦楞紙板易變形、易產生位移等弱點,使其與線圈結合牢固,并具有更優良的機械、電氣性能。

層間采用了菱格上膠絕緣紙新型絕緣材料,它通過干燥過程使繞組相鄰各層可靠的黏合成一個固定單元,防止各層的位移,從而保證了絕緣結構長期的電氣和力學性能,同時保證了油的浸入和絕緣材料中氣體的排除,有效地避免了電暈和局放。另一方面,在端部絕緣結構上采用增加軟角環工藝措施,降低主絕緣尺寸,有效防止端部的沿面放電提高端部油隙的擊穿場強。

角環有2種結構型式,其一為“軟角環”;其二為成型絕緣角環。角環主要具有2個特點[2]:延長端部絕緣的沿面放電距離,以有效防止端部的沿面放電;分割端部的油隙,利用油擊穿的體積效應來提高端部油隙的擊穿場強。軟角環是由互相垂直的2部分所構成的絕緣件。

通過以上方法提高了鐵芯窗口的填充系數,大大降低了原材料消耗和變壓器自身損耗,也節約了變壓器的制造成本和運行成本,對變壓器的技術經濟指標具有重要意義。

1.4繞制技術和制造工藝

1)線圈的繞制。在保證產品性能的基礎上,由原來的分繞改為高低壓線圈統繞[3],增強了繞組的機械強度和穩定性能;原變壓器聯結組由星接設計改為角接設計,當采用角接方式,電壓中不含三次諧波分量,電壓更平衡。

2)對高壓線圈分接檔位出線方式進行改進。將傳統的五尾頭[4-5]出線改為四尾頭出線,減少了焊點,提高了工作效率,節省了材料成本,增加了產品的經濟性。

3)改進線軸軸杠及放線架,增加拉緊裝置。此拉緊裝置可以通過調節彈簧螺栓控制拉緊力大小,可保證繞線機在繞制線圈時,使銅線排列緊湊,防止線圈脹包,保證了線圈的外徑尺寸,節省銅線使用量,更好地提高了空間利用率,使經濟效果達到最佳。

2 應用情況

目前,電器設備修造廠已完成了大慶油田采油廠1885臺高耗能配電變壓器的節能降耗工作,產品已全部投入運行,改造中采用行業先進、成熟的技術及組件產品進行改造和裝配,技術上滿足用戶要求,質量符合國家和行業有關現行標準。

經過中國石油天然氣集團公司節能技術監測評價中心能效監測站對產品的審定,改造后變壓器各項指標完全符合S11系列標準要求,改造前后變壓器平均有功功率損耗下降率為21%,達到了降耗的目的。

3 效益分析

電價以0.571 7元/kWh計算,變壓器全年空載8760 h,等效滿載(負載系數為0.65)5694 h,運行1年的電費為

Cy=[8760×(P0+0.1×I0%×SN/100)+5694×(Pk

+0.1×Uk%×SN/100)]×0.5717

式中:Cy——變壓器運行1年耗電費用,元;

P0——空載損耗,kW;

Pk——負載損耗,kW;

SN——額定容量,kVA;

Uk%——短路阻抗百分數;

I0%——空載電流百分數。

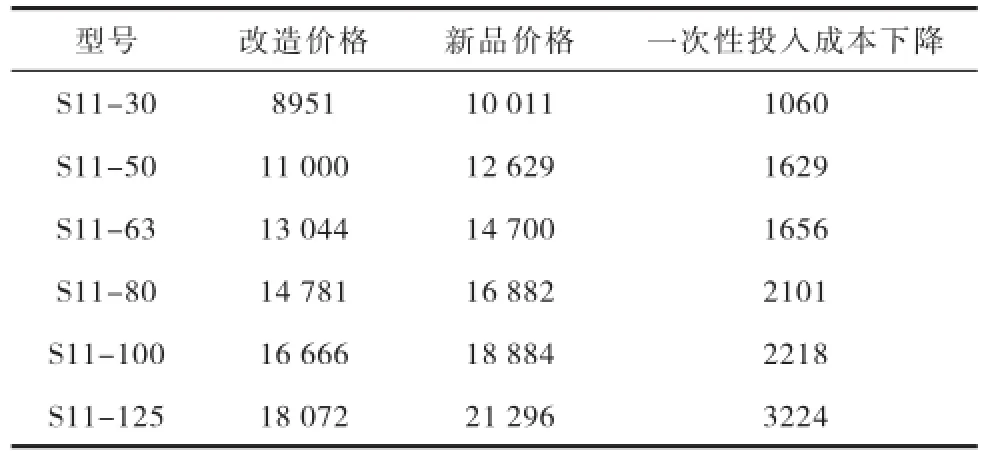

S7型變壓器改造成S11型變壓器后運行節電分析見表3,一次性投入成本見表4。

表3 S7型改造成S11型產品運行節電分析

表4 S7型改造成S11型產品一次性投入成本單位:元

由表3、表4可知,改造后運行成本降低20%左右,改造價格比新品價格明顯降低。若1.5萬余臺變壓器平均容量按照63 kVA估算,按大慶油田現有節能改造進度,即使完成總量的一半,運行費將減少1137萬元/a,總體改造費用將減少1242萬元。

目前,已降耗改造變壓器1885臺,一次性投入成本節省363萬元,經改造后的變壓器大部分已運行2~3年,每年節省運行電費309萬元,僅按投網運行1年計算,一次性投入成本與運行電費2項合計即可節省資金672萬元。此外,通過新型材料、組件的應用極大地改善變壓器的使用性能。包括如下方面:

1)變壓器降耗改造過程中降低鐵芯磁密,不僅減小了鐵芯損耗和空載電流,使得網絡的有功損耗和無功損耗降低,而且降低了變壓器的噪聲干擾,適合應用于居住區環境。

2)改造過程中不僅采用熱縮帶、菱格上膠絕緣紙等新型材料,而且采用高低壓線圈統繞、油隙剛性填充等工藝加強器身的結構強度。

3)由于變壓器油箱散熱面積保持不變,器身損耗產熱減少,使得改造后變壓器溫升降低,熱穩定性能增強,使用壽命與新型S11變壓器相同。

4)改造中使用新型開關使得電壓中諧波分量大大減少,電壓波形質量更優。

5)改造中使用新型瓷套組件,使得變壓器各相電壓標識明顯,提高了操作的安全性。

6)改造中對油箱內外進行防腐,并采用新工藝檢漏、試漏,保證了變壓器的密封性能,使得外觀整潔美觀。

4 結論

綜合上述分析可以看出,該節能降耗改造技術,通過采用新技術、新工藝,使變壓器性能指標大幅度提高,具有優良的節能節材性,每年還可節約672萬元的電費,實現了大幅度節能、減少投資、保證安全、優質供電的綜合目的,不僅在油田10 kV采油井配電變降耗改造設計中得到廣泛應用,還可以廣泛應用于變壓器制造、修理行業。

[1]龔紹文.變壓器設計手冊[M].沈陽:沈陽變壓器研究所,1985:16-31.

[2]尹克寧.變壓器設計原理[M].北京:中國電力出版社,2003: 42-80.

[3]徐秋元.低壓軸向雙分裂變壓器分裂繞組溫升檢測的探討[J].變壓器,2013,50(9):7-11.

[4]李晨.變壓器繞組變形的影響因素及出口短路后分析[J].變壓器,2013,50(8):66-70.

[5]賈賀強,譚黎軍.軸向雙分裂結構變壓器阻抗計算修正系數和分裂系數[J].變壓器,2005,42(10):1-4.

10.3969/j.issn.2095-1493.2016.09.022

2016-04-18

(編輯鞏亞清)

應俊,高級工程師,1991年畢業于重慶大學,從事電力變壓器設計與工藝研究等工作,E-mail:13009816897@163. com,地址:黑龍省大慶市讓胡路區方曉工業園北一路旁電力集團電器設備修造廠,163161。