提高抽油機井系統效率方法探討

滕慶德 (大慶油田有限責任公司第十采油廠)

?

提高抽油機井系統效率方法探討

滕慶德(大慶油田有限責任公司第十采油廠)

大慶油田某外圍采油礦,針對抽油機井平均系統效率低、能耗高的問題,采油礦采用優化調整油井生產參數、應用節能設備來降低生產能耗;創新技術、應用新方法實現機采系統節能降耗。措施的實施有效提高了油井平均系統效率,取得客觀的節能效果。通過介紹油田生產中在提高油井系統效率方面的一些做法及措施效果,研究進一步實現油田生產節能降耗的新途徑。

抽油機井;系統效率;參數優化

抽油機井系統效率是將井內液體提升到地面所需功率與輸入功率的比值。2014年某礦油井平均系統效率6.43%,低于采油廠平均系統效率水平。造成礦油井平均系統效率低的原因主要是:

1)生產參數不合理,油井平均泵效僅為16.29%,較周邊相同條件油田生產單位平均水平低5.54%;油井參數偏大區14.93%,較其他油田平均水平低8.57%。全礦油井平均泵效水平偏低。油井生產參數設置明顯高于油井實際生產能力,造成系統能量損耗加大。

2)地面生產設備不合理,油井電動機負載率為19.5%、抽油機負載率為60.5%,均屬較低水平,生產設備載荷過低現象嚴重。生產設備匹配參數偏大,同樣造成了系統能量損耗加大。

1 提高油井系統效率措施

近年來,在采油工程管理和地面生產管理兩方面[1]采取措施,提高抽油機井生產系統效率,降低原油生產綜合能耗。

1.1優化油井生產參數

抽油機井系統優化是根據油井實際產量、含水、原油物性、油藏數據及地面設備情況對油井下管、桿組合,生產參數等數據進行全面系統優化。參數調整項目包括沖速、沖程、泵徑、泵掛深度等。

應用抽油機井參數設計軟件優化出的最佳生產參數,在實際生產中,由于在用設備限制往往難以很好地實現,例如軟件優化結果要求抽油機轉速為3.6 min-1,而實際在用雙轉速電動機在高低兩種轉速下,抽油機轉速只能在3 min-1和5 min-1兩種轉速轉換,無法達到設計要求。為了最大限度實現優化設計結果,降低油井生產能耗,采油礦通過技術創新,開發出變頻間抽技術,實現油井生產參數的最優化。

1.2合理匹配生產設備

1)提高電動機負載率。在抽油機井生產中,電動機負載率(電動機消耗功率與額定功率的比值)越高,其自身損耗越低,當電動機負載率達到60%以上時,電動機自身損耗下降到10%以內,因此提高電動機負載率可有效提高油井系統效率[2]。但是由于電動機功率輸出不平穩,受慣性、震動載荷作用會產生功率峰值,使電動機負載率一般在25%以下。而降低沖速可大幅度降低由于慣性、震動載荷造成的電功輸出峰值。因此在降低抽油機井沖速的同時降低電動機額定功率是提高抽油機井系統效率的有效途徑。

2)提高抽油機負載率,減少系統能耗。提高抽油機負載率(抽油機懸點最大載荷與抽油機額定最大載荷比值)可有效降低機械傳動能量損耗,提高油井的系統效率。

3)改造盤根盒結構,降低抽油機運行載荷。盤根過緊會影響系統效率。礦內B井區,油井平均泵深440.2 m,最大載荷18.1 kN,由于井下管柱載荷較低,井口盤根盒的松緊對油井載荷影響較大。如A井,在不同的盤根盒松緊度下,最大載荷相差2.3 kN。因此在保證井口密封,防止油水外泄的同時,合理調整盤根松緊度。

為降低盤根與光桿摩擦造成的能量損耗,采油礦研制了“低阻力油井盤根盒”,該盤根盒降低摩擦阻力是通過在普通盤根盒的下端增加一個“黃油腔”,“黃油腔”內填充黃油,應用黃油的潤滑作用降低盤根盒與抽油桿摩擦力,降低抽油機井載荷,提高系統效率。通過對該裝置現場測試,油井最大載荷下降1.5 kN,系統效率提高0.45%。目前全礦已推廣應用86口井。

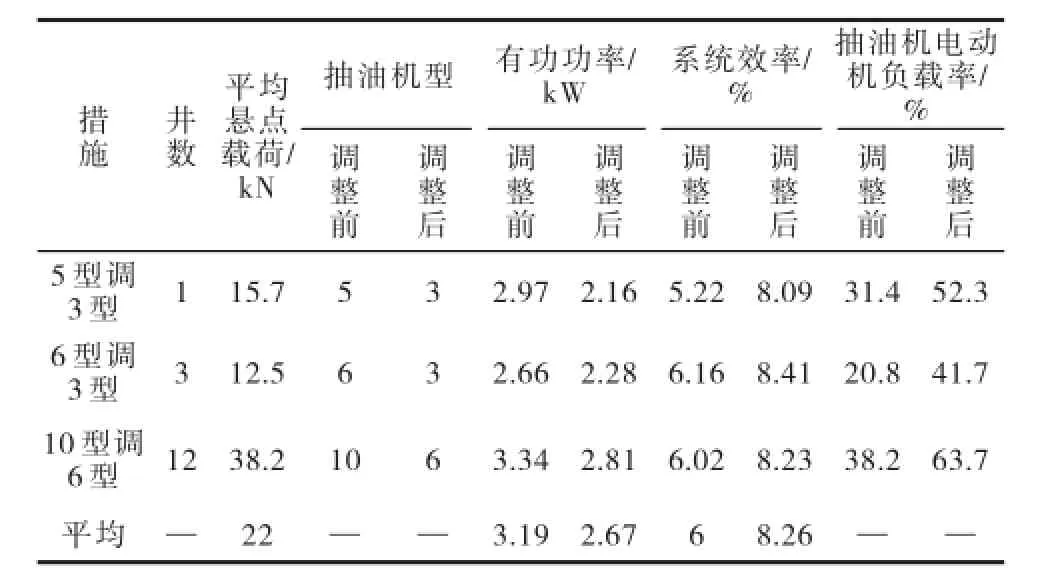

調整后,油井平均系統效率由6%提高到8.26%,提高2.26%;消耗功率由3.19 kW下降到2.67 kW,日耗電量下降16.3%。

2 現場應用及效果

通過地面至地下系統優化調整措施,油井生產參數得到優化,全礦油井平均泵效由16.3%提高到17.57%,油井實測消耗功率由2.84 kW下降到2.62 kW,計算平均系統效率達到7.02%,對比提高了0.39%。

2.1調整油井生產參數

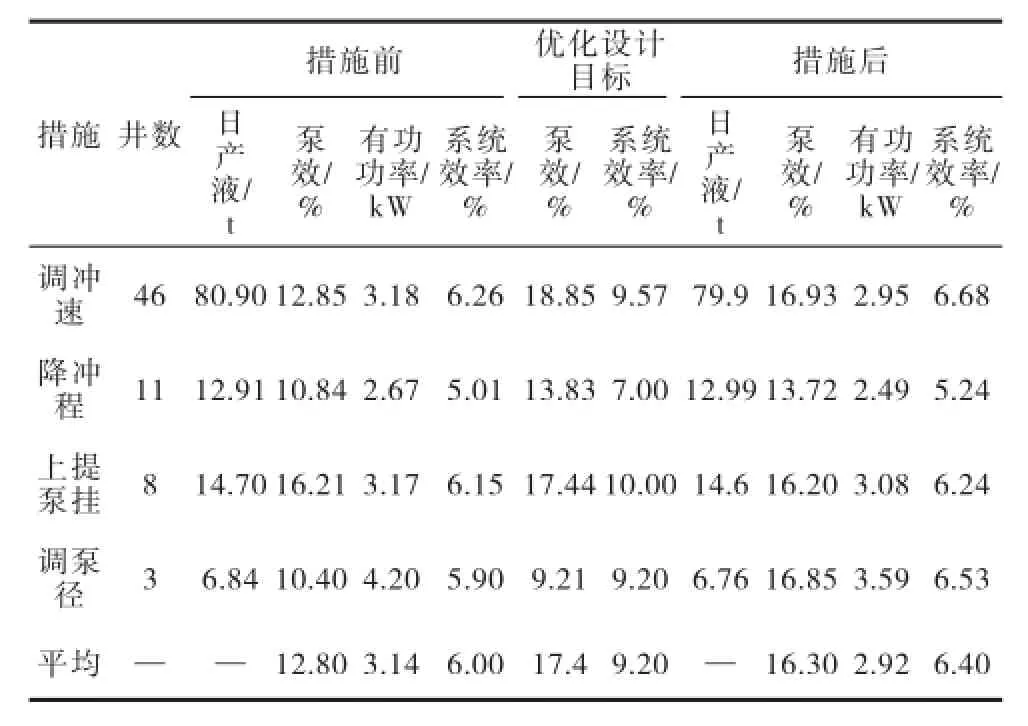

2014年以來,采油礦對泵效偏低的87口井進行系統優化,在系統優化的基礎上實施參數調整68井次,通過調整有效降低了生產能耗,取得較好節能效果(表1)。

表1 油井優化調參效果

油井生產參數趨于合理,68口井系統優化預測平均泵效由12.80%提高到17.40%,實際實施后平均泵效達到16.30%,較優化調參前提高3.5%,油井平均泵效更為合理。

優化調參井系統效率提高,綜合能耗下降,68口井平均單井系統效率由優化前的6.0%提高到6.4%,提高0.4%;有功功率由3.14 kW下降到2.92 kW,下降 0.22 kW,經計算每年可節電1.31×104kWh。

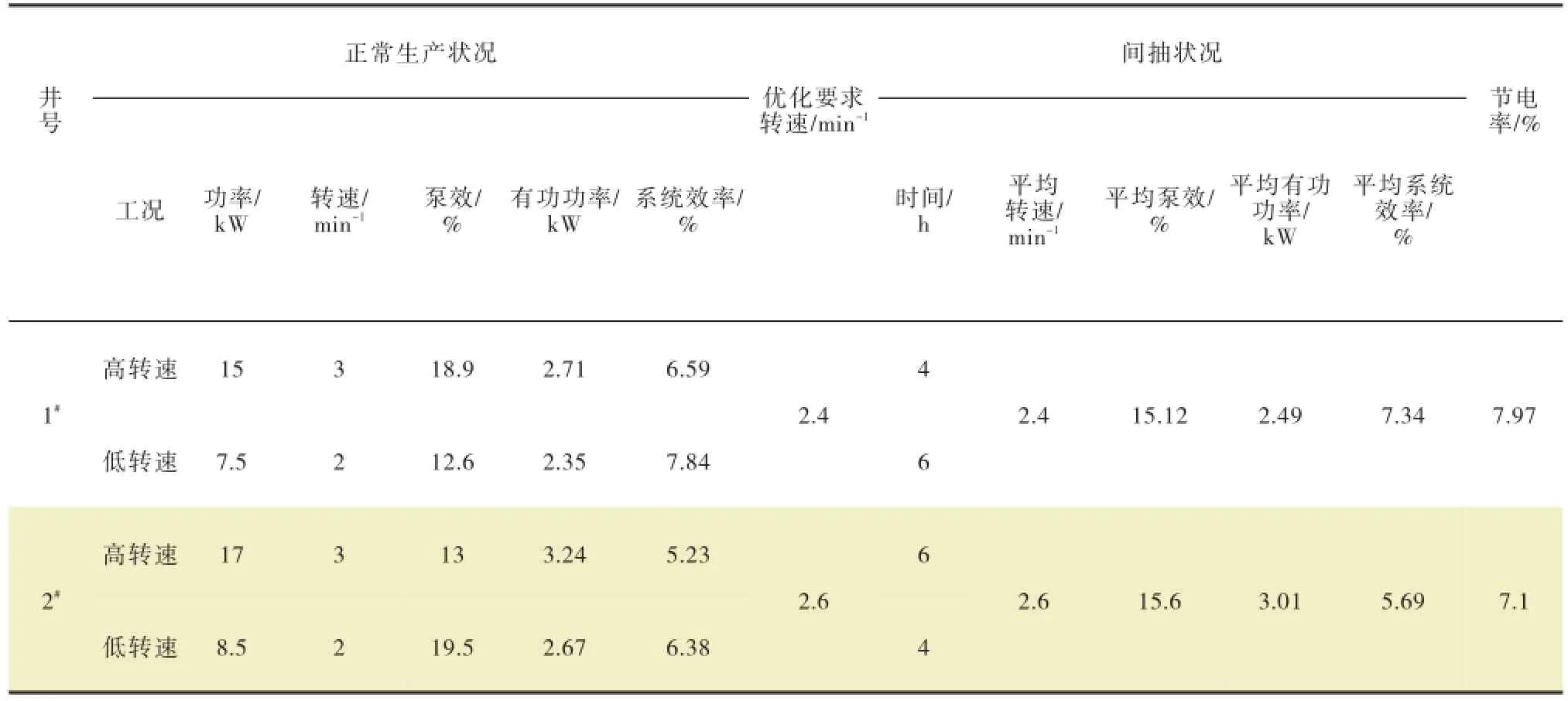

2.2變頻間抽技術

變頻間抽技術是通過對雙轉速節能電動機配電箱進行改造,在配電箱內控制兩種功率的兩部交流接觸器之間安裝時間繼電器,靠時間繼電器控制兩種功率的輸出時間,實現了電動機兩種轉速的周期轉換。2014年礦試驗兩口井(表2)。兩口井通過轉速自動轉換,平均沖速達到優化設計要求,油井平均泵效達到較為合理水平,與正常生產時對比,平均有功功率下降0.45 kW,綜合能耗下降7.56%。目前該項技術已推廣應用到76口安裝雙轉速電動機的油井上。

表2 變頻間抽實驗效果

2.3應用效果

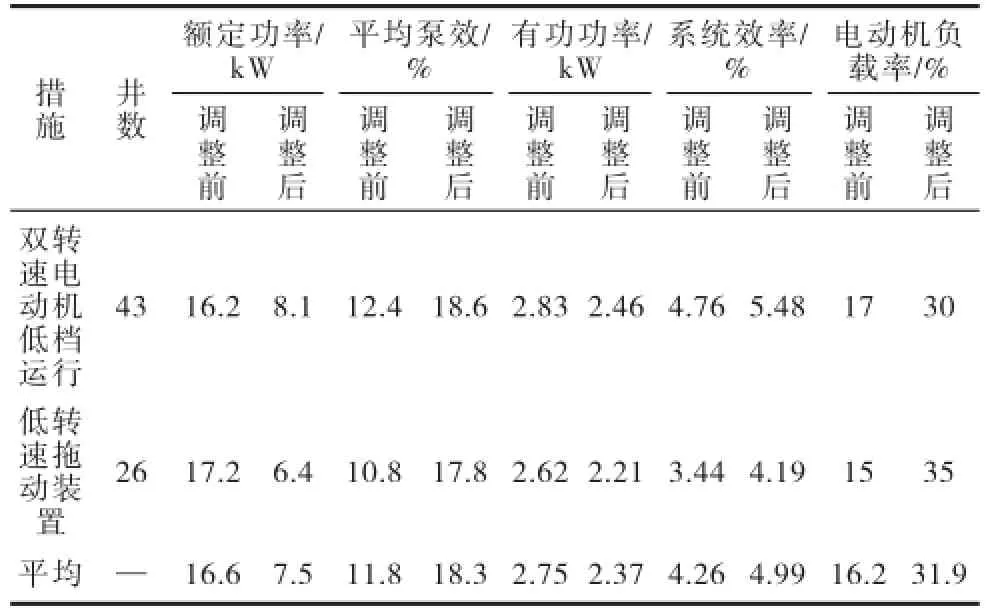

根據“大沖程、小沖速、合理的泵徑”的參數調整原則,在滿足油井正常生產的條件下,近年來對低效井推廣應用低轉速電動機26臺,對雙轉速電動機低轉速運行43口井,電動機額定功率下降54.8%,電動機負載率提高15.7%,平均泵效提高提高6.5%,平均單井系統效率提高0.73%(表3)。

通過對油井懸點載荷進行測量,對16口抽油機型號偏大的油井更換了機型(表4)。

表3 電動機降沖速措施效果

表4 調整抽油機型號措施效果

3 結論及認識

提高油井系統效率是一個系統工程,其影響因素不僅在于生產參數、井下抽油泵及管桿組合、地面生產設備等因素,井筒清蠟、防垢、抽油機平衡狀況等也會影響抽油機系統效率,因此單一措施無法大幅度提高油井系統效率,需要從油井各節點深入找出影響因素,實現優化配置,才能最大限度實現油井生產節能降耗。

[1]楊建華,曹新彩.提高抽油機井系統效率技術及應用[J].石油石化節能,2012(4):15-18.

[2]馬春玲,王艷豐,鄭慧娟.抽油機井系統效率的管理因素分析[J].石油石化節能,2012(2):31-32.

10.3969/j.issn.2095-1493.2016.09.015

2016-08-02

(編輯莊景春)

滕慶德,2006年畢業于華東石油大學(采油工程專業),從事油田開發管理工作,E-mail:tengqd@petrochina.com.cn,地址:黑龍江省大慶市第十采油廠第二油礦,4391442。