基于線結構光的視覺系統標定方法改進研究*

□張茂松

上海電氣集團股份有限公司 中央研究院 上海 200070

基于線結構光的視覺系統標定方法改進研究*

□張茂松

上海電氣集團股份有限公司 中央研究院上海200070

在視覺測量系統中,相機以及線結構光相關參數的標定精度具有極其重要的意義,直接影響到三維坐標點的解算精度以及后續的數據處理精度。對已有視覺系統中的攝像機和線結構光的精確標定等關鍵問題進行研究與實驗,進一步擴展和完善了標定算法,為后續實現在線自動化尺寸獲取奠定了基礎。

大型鍛件是制造重大裝備的基礎件,一般用于機械設備的核心部位[1]。大型鍛件生產周期長,造價昂貴[2],而生產過程中一旦出現鍛壓過度的情況,可能造成大型鍛件的直接報廢,從而帶來巨大的經濟損失,因此對大鍛件尺寸的及時檢測直接關系到工件的質量和后期產品的加工。

目前,國內大、中型鍛件生產廠均由工人手持“量桿”和“卡鉗”進行接觸測量,這些量具體積大,質量也大,往往需要數人同時操作或借助大型起吊裝置輔助測量[3-4]。鍛件的溫度很高,普通材料的始鍛溫度可達900℃,鍛造過程中的溫度更是會達到上千攝氏度,環境溫度達70℃,在這樣惡劣的條件下,進行人工接觸式測量誤差很大,造成鍛件損耗,而且測量精度難以保證[5],同時對操作工人的人身安全也存在極大的安全隱患,因此研發針對大型鍛件安全便捷的非接觸測量方法具有極其重大的意義。通過將計算機視覺技術與大型鍛造生產設備的控制系統整合,提高生產自動化鍛造水平,可以實現大型鍛件生產的完全自動化、信息化、智能化。

采用基于輔助光源的高速視覺測量系統,實現對大型鍛件的在線測量,以實現自動化生產為目標,進行一系列科研攻關,對指導實際鍛造具有非常重要的現實意義,主要表現為以下幾點:實現鍛件尺寸在線測量,提高鍛件產品質量;提高工件鍛造效率,實現節能生產;改善工人勞動環境,消除安全隱患;提高生產自動化水平,實現鍛件生產智能化。

1 視覺測量系統介紹

1.1測量系統硬件介紹

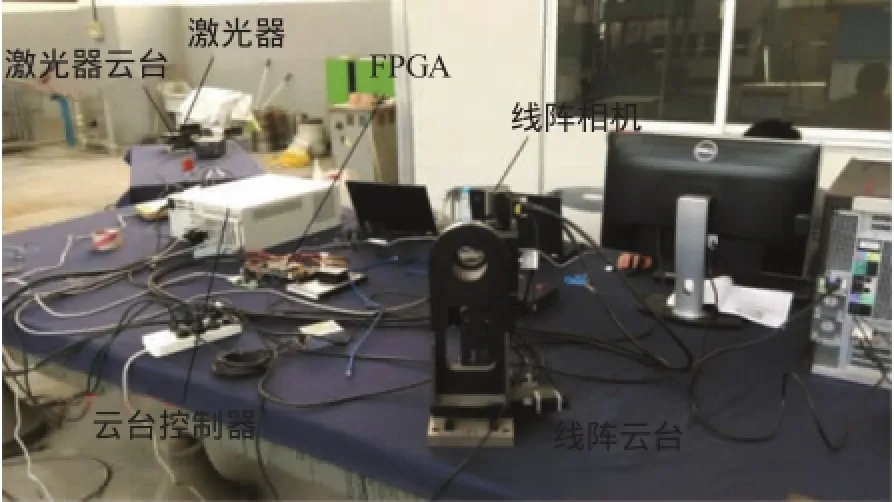

視覺測量以線陣相機和輔助光源為主要測量手段,并基于FPGA進行高速數據采集和處理,最后由上位機實現三維重構和尺寸獲取。系統搭建如圖1所示,DALSA公司的工業級線陣相機作為圖形采集設備,分辨率高、靈敏度高、工作溫度范圍較大,能夠滿足高溫鍛件的鍛造現場的工作需求;激光器功率1 W左右,其線結構光的亮度較高,且線寬較窄;相機云臺可以實現帶動相機對工件的上下掃描運動;激光器云臺可以實現帶動激光器實現左右掃描運動;云臺控制器實現對相機云臺和激光器云臺的運動規律控制;FPGA為現場可編程門陣列板卡。

圖1 視覺測量系統整體圖

1.2視覺測量系統工作原理

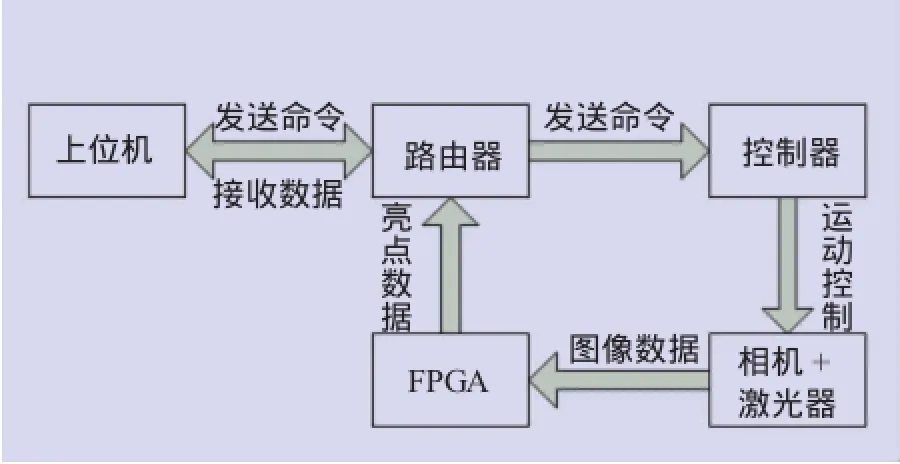

視覺測量系統要實現的最終目的是在線獲取鍛造工件的三維重構和外形尺寸,所以需要盡可能多地對工件表面的點進行數據采集,故采用兩套測量系統,分別在工件的兩側,同時對工件繼續掃描。對于一套系統而言,線結構光每次轉動一個步進角度,相機對每條結構光都進行上下掃描,圖像數據由Camlink線傳輸到FPGA中,進行數據的存儲、邊緣檢測和亮點的提取,最后數據傳輸到上位機,在VC中進行三維坐標解算、重構以及尺寸獲取。系統工作的流程圖如圖2所示。

2 兩套測量系統的統一標定

為方便進行三維重構和尺寸計算,兩套測量系統的數據必須要在統一的坐標系下,因此采用全站儀進行搬站的方式進行第二套系統的標定,如圖3所示。首先在站點1建立全站儀的世界坐標系,對第一套系統進行參數標定,包括焦距、主點位置、光軸向量以及線結構光的初始角度等。然后在第二套系統前選擇站點2,通過后方交匯的方式,對預先選定的貼片進行觀測并計算,確定站點2的位置,搬站只是為了方便測量,移動了站點的位置,原坐標系仍然保持不變。搬站后對預先放置的貼片進行觀測,所測點的世界坐標與原站點相比,誤差<0.4 mm。

圖2 視覺測量系統工作流程圖

圖3 兩套測量系統站點的選擇

由于兩套系統光軸向量的方向不同,需要對單套系統的標定程序作一定的修改,通過添加判斷因子的方法,使標定程序對兩套系統能同時適用。

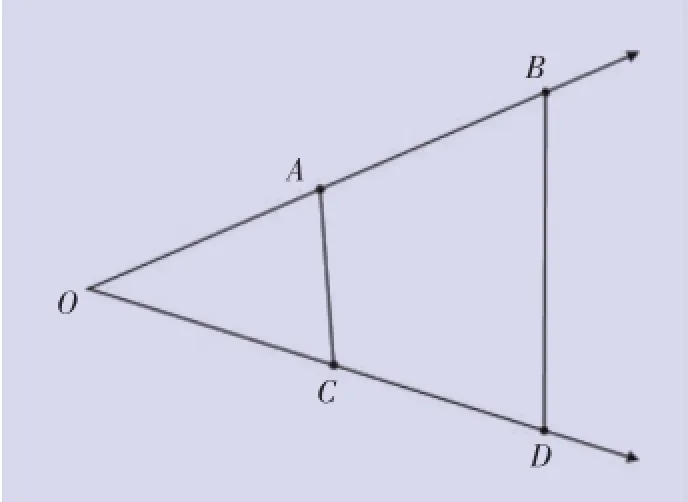

圖4 原有線結構光標定方法

3 結構光標定方法研究

3.1原有標定方法

如圖4所示,線結構光是發散的扇形,原有標定方法是在扇面的上下兩個邊緣上各選兩個點,通過向量BA和DC,并配合激光器轉臺的轉軸方程,計算線結構光的光心位置和初始角度。

這種測量方法很難得到精確的光心位置和初始角度,因為邊緣上四個點的測量精度很難保證。用全站儀實際測量邊緣點,尤其是遠處兩個點的時候,會發現光的端點位置衍射現象很嚴重,呈細長的錐形,很難確定端點的真正位置。

3.2改進的線結構光初始角度標定方法

通過之前的實驗研究發現,線結構光的初始角度對三維坐標解算精度的影響很大,而光心位置對解算精度的影響不那么明顯,為此需要探索更加精確的標定線結構光初始角度的方法。由于實際使用中線陣相機是在線陣模式下,不容易進行單點的三維坐標解算與誤差分析,所以選擇掃描并解算單條線段的方式進行解算精度的分析,尋求補償量,對原有線結構光初始角度進行補償校正。

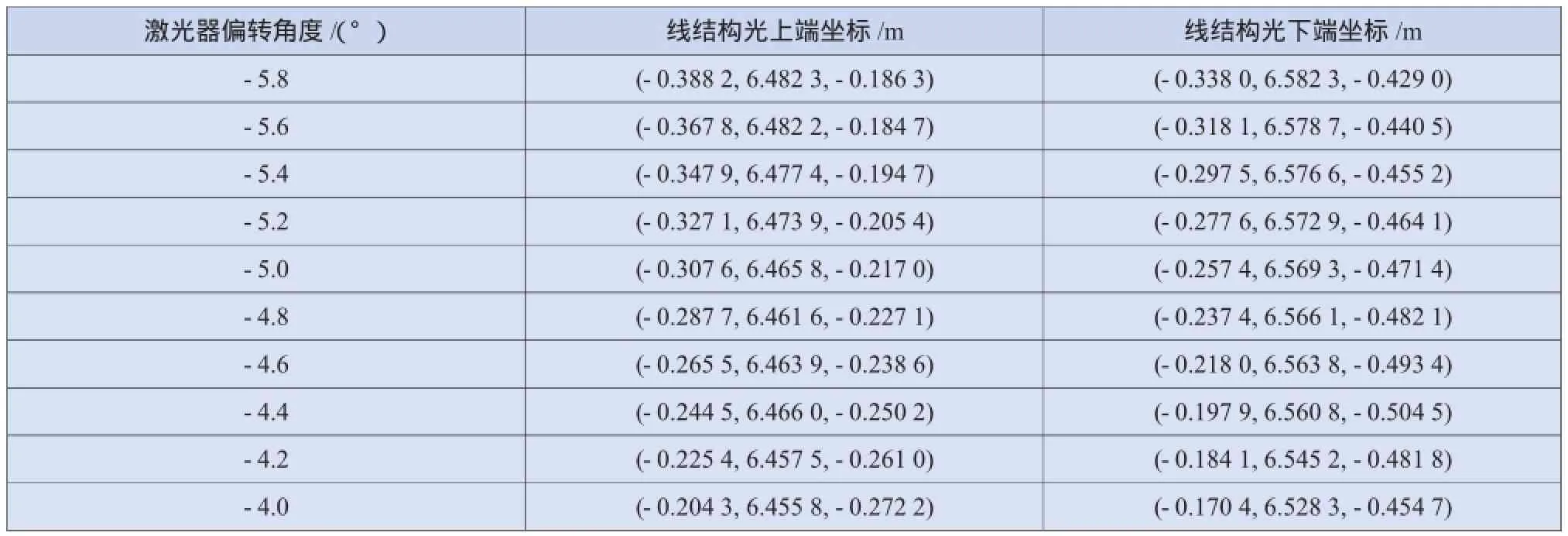

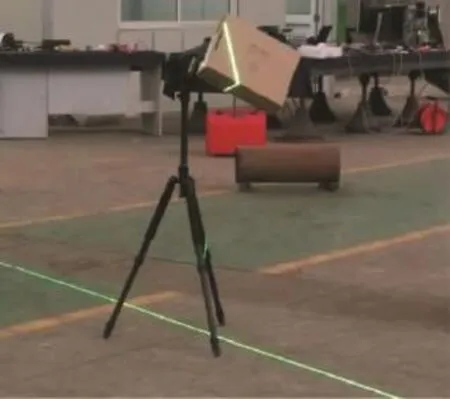

選取某個表面規則的小物體,如圖5所示的紙盒子,使整個物體都在攝像機的掃描視野范圍之內,按照預先設定的運動方式,使線陣相機對物體表面的線結構光進行掃描,總共掃描了10條線并對其進行三維坐標解算。同時使用全站儀對每條線段的上下兩個端點進行測量,得到每條線段兩個端點的世界坐標,見表1。

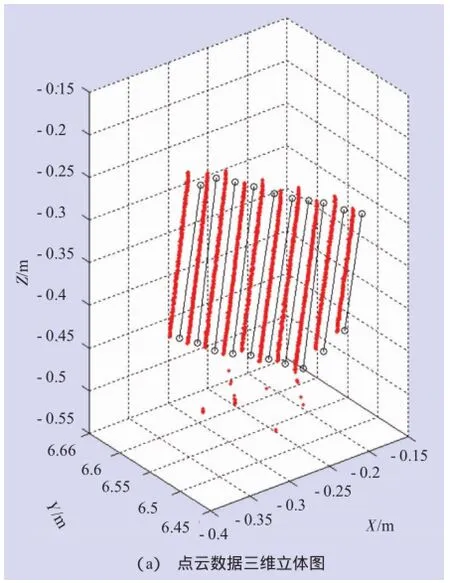

將解算出的三維坐標點與全站儀實際測量的世界坐標值同時繪制在圖上,如圖6所示,紅色的點是相機采集的數據,黑色的線段是全站儀測量的上下兩個端點的連線。

表1 全站儀實際測量值

圖5 進行線結構光角度標定的物體

圖6(a)為解算出的三維坐標點與全站儀實測值的偏差程度圖,圖6(b)和圖6(c)分別為其在XZ平面和XY平面內的投影圖,由于全站儀搬站誤差較小,可以認為其所測量的三維坐標是精確的,由此可見,直接解算出的數據有很大的偏差。為此,提取每條線的上下兩個端點所對應的像素值、線結構光偏轉角度和相機俯仰角度,并配合全站儀實際所測量的三維坐標,逆向求取線結構光的初始角度,逆向求解出的線結構光初始角度與原標定的角度相比偏移了0.072°。

圖6 三維坐標解算值與全站儀實測值的對比

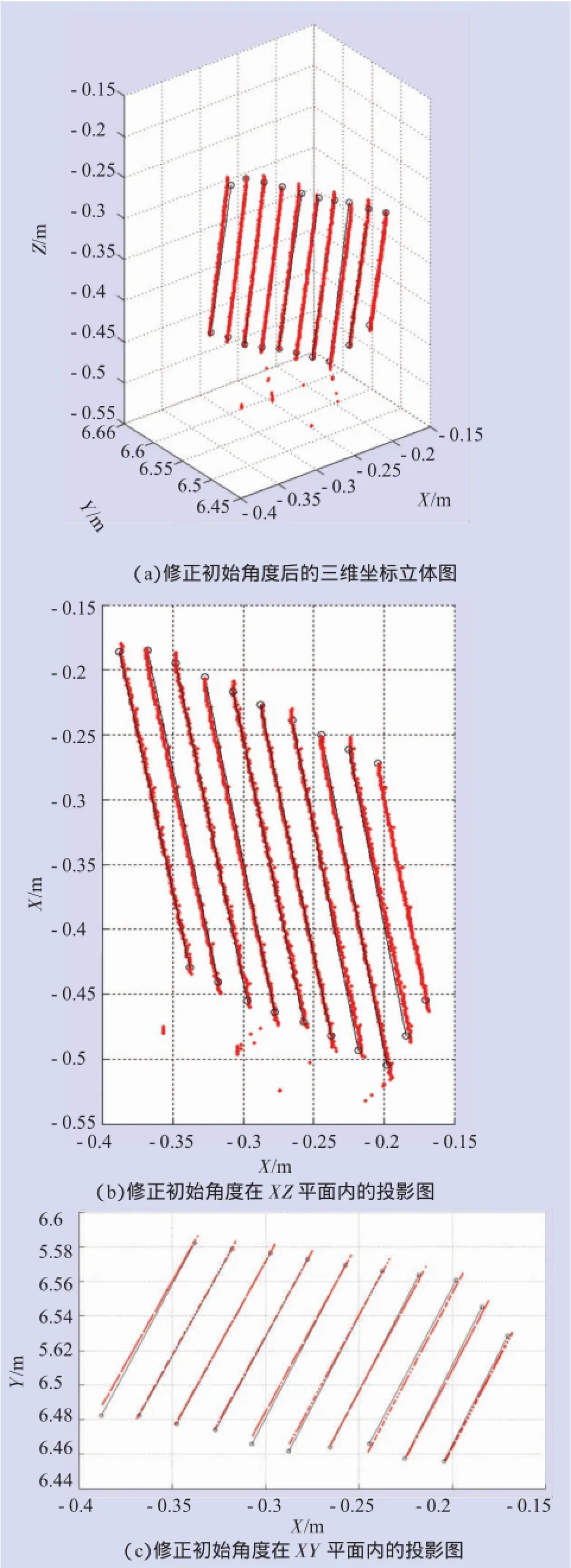

使用校正后的線結構光初始角度進行解算,并與全站儀實測值相比較,如圖7所示。

圖7(a)為使用經過修正的線結構光初始角度

圖7 修正初始角度后的三維坐標解算值與全站儀實測值的對比

解算出的三維坐標點與全站儀實測值的偏差程度圖,圖7(b)和圖7(3)分別為其在XZ平面和XY平面內的投影圖,由上圖可以看出,線結構光初始角度經過修正之后,解算出的三維坐標線段與全站儀實測值能夠基本吻合。

4 結論

對兩套視覺系統的統一標定方法和線結構光的精確標定等問題進行研究與實驗,實現了兩套系統的統一標定,并對線結構光的初始角度進行了較為準確的修正,進一步擴展和完善了標定算法。從后續對模擬工件進行的實際尺寸的擬合結果也可以看出,經過修正的線結構光初始角度能夠得到更加精確的外形尺寸數據。

[1]郭會光,曲宗實.我國大鍛件制造業的發展[J].大型鑄鍛件,2003(1):42-45.

[2]吳瑞敏.大尺寸高溫鍛件雙目視覺測量技術[D].大連:大連理工大學,2008.

[3]聶紹珉,李樹奎.大鍛件熱態在線尺寸測量研究綜述[J].金屬加工,2008(11):22-25.

[4]聶紹珉,唐景林,郭寶峰,等.基于CCD的大型鍛件尺寸測量研究[J].塑性工程學報,2005,12(z1):85-88.

[5]常懷德,王建新,楊慶光.大鍛件在線測量新技術初探[J].一重技術,2008(2):65-66.

In the vision measuring system,the calibration accuracy of the parameters related to the camera and the line structured light is extremely important and it may influence directly the resolving accuracy of 3-D point and subsequent data processing accuracy.This paper performs a study and experiment on the key issues covering precise calibration of the camera&line structured light while expanding and improving the calibration algorithmin a further step in order toestablish a foundation for online collection of automation sizes.

視覺測量;線結構光;標定;三維坐標解算

Vision Measuring;Line Structured Light;Calibration;3-D Resolving

TP391

A

1672-0555(2016)01-055-05

*上海市經濟和信息化委員會引進技術消化吸收項目(編號:13XI-03)

2015年11月

張茂松(1988—),男,碩士,助理工程師,主要從事視覺檢測與尺寸測量工作