螺接結構孔邊裂紋的超聲原位檢測

彭智偉,姜躍進,王竹林

(中國飛機強度研究所, 西安 710065)

?

螺接結構孔邊裂紋的超聲原位檢測

彭智偉,姜躍進,王竹林

(中國飛機強度研究所, 西安 710065)

根據某螺接結構疲勞試驗件孔邊裂紋的結構特征和受力特點,設計了縱波斜探頭和對比試塊,并進行超聲檢測。基于檢測結果和斷口分析結論,對裂紋走向和有效寬度帶來的不利影響提出具體改進措施,并且進行了檢測試驗,取得了較好的檢測效果,可為同類結構的檢測提供參考。

螺接結構;孔邊裂紋;超聲檢測

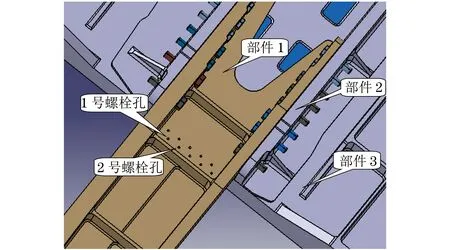

某鋁合金疲勞試驗件由3個部件通過螺栓兩兩螺接組成,如圖1所示。螺栓在整個疲勞試驗中不允許進行拆卸,每經歷2 000次疲勞循環后,要求對試驗件連接螺栓孔進行無損檢測。此鋁合金試驗件的特點為:螺栓與螺栓之間的間隙較窄,約13 mm;疲勞試驗過程中試驗件受拉壓載荷。

對試驗件進行最大載荷下的受力分析,發現試驗件有兩處受力嚴重區:一處為部件1與部件2連接的雙側立筋螺栓孔周圍;另一處為部件1與部件2腹板連接處螺栓孔周圍。因此,確定部件1與部件2連接螺栓孔檢測為無損檢測重點區域。

圖1 試驗件連接示意

1 超聲檢測

1.1檢測方法制定

無損檢測過程中的特點與要求是:螺栓不允許拆卸;對螺栓孔裂紋的檢測,不僅要檢測表面,還要檢測內部;試驗件安裝在試驗加載框架內,檢測空間較為狹小。

對這些特點與要求分析后確定:采用超聲表面波進行螺栓孔邊表面裂紋的檢測,采用超聲斜傾縱波對螺栓孔邊配合面裂紋的檢測。

1.2超聲入射方向選擇

由于試驗件受到的外載力只來自于加載作動筒對試驗件施加的拉壓載荷,因此孔的應力與載荷同向;裂紋出現的方向應垂直于應力方向,即裂紋擴展方向為橫向。

超聲入射時,為獲取最大反射信號,一般要求超聲入射方向與裂紋面垂直。因此,在檢測過程中選擇與載荷同向的縱向方向,作為探頭入射前進方向。

1.3對比試塊設計

選擇與試件同種材料的鋁合金材料,制做幾組對比試塊。對比試塊厚度、螺栓孔大小及孔距與被檢試驗件相同。在孔邊分別加工長1,2 mm,寬0.145 mm的人工缺陷。

1.4超聲縱波探頭選擇由于螺栓帽間的間距約為13 mm,因此定制探頭外廓尺寸為10 mm×10 mm。針對不同的試件厚度及螺栓孔大小采用了不同的超聲檢測折射角探頭。

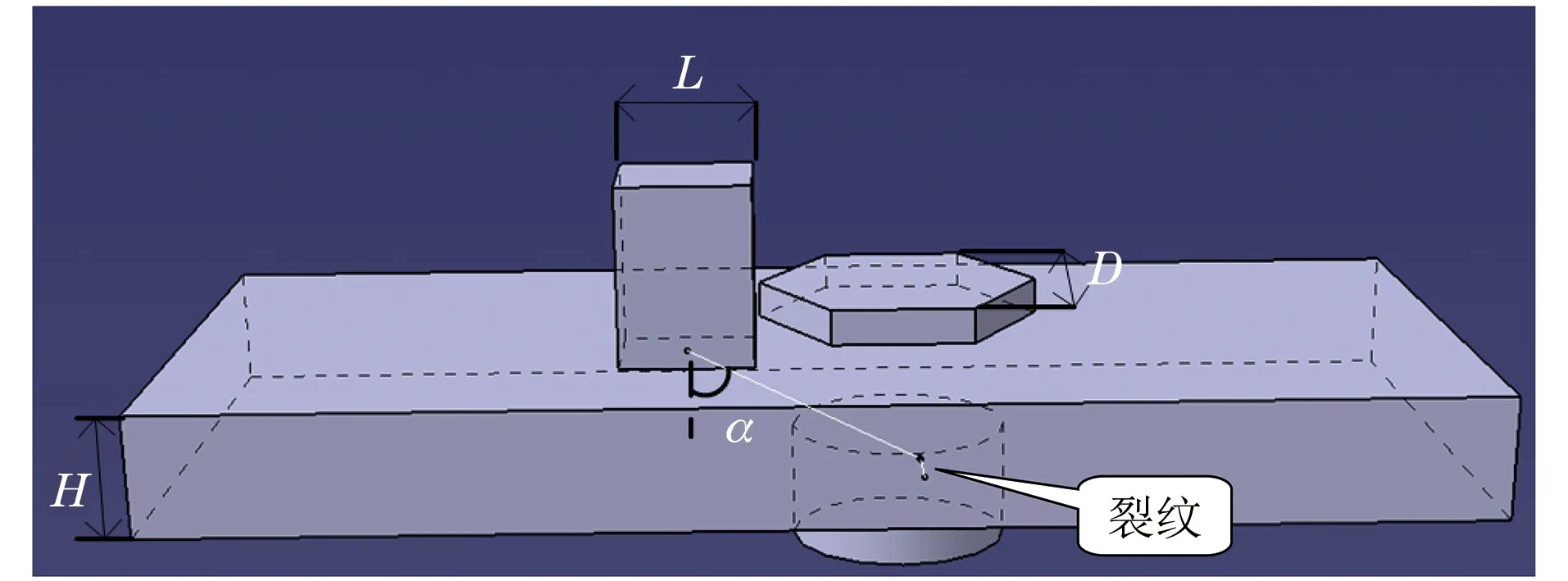

探頭折射角α計算公式如下:

(1)

式中:L為探頭長度,取其一半為前沿長度;D為螺栓帽直徑;H為試件厚度。

試塊的尺寸結構示意,如圖2所示。

圖2 試塊的尺寸結構示意

1.5檢測過程及結果

每2 000循環疲勞試驗后,卸壓停止試驗。

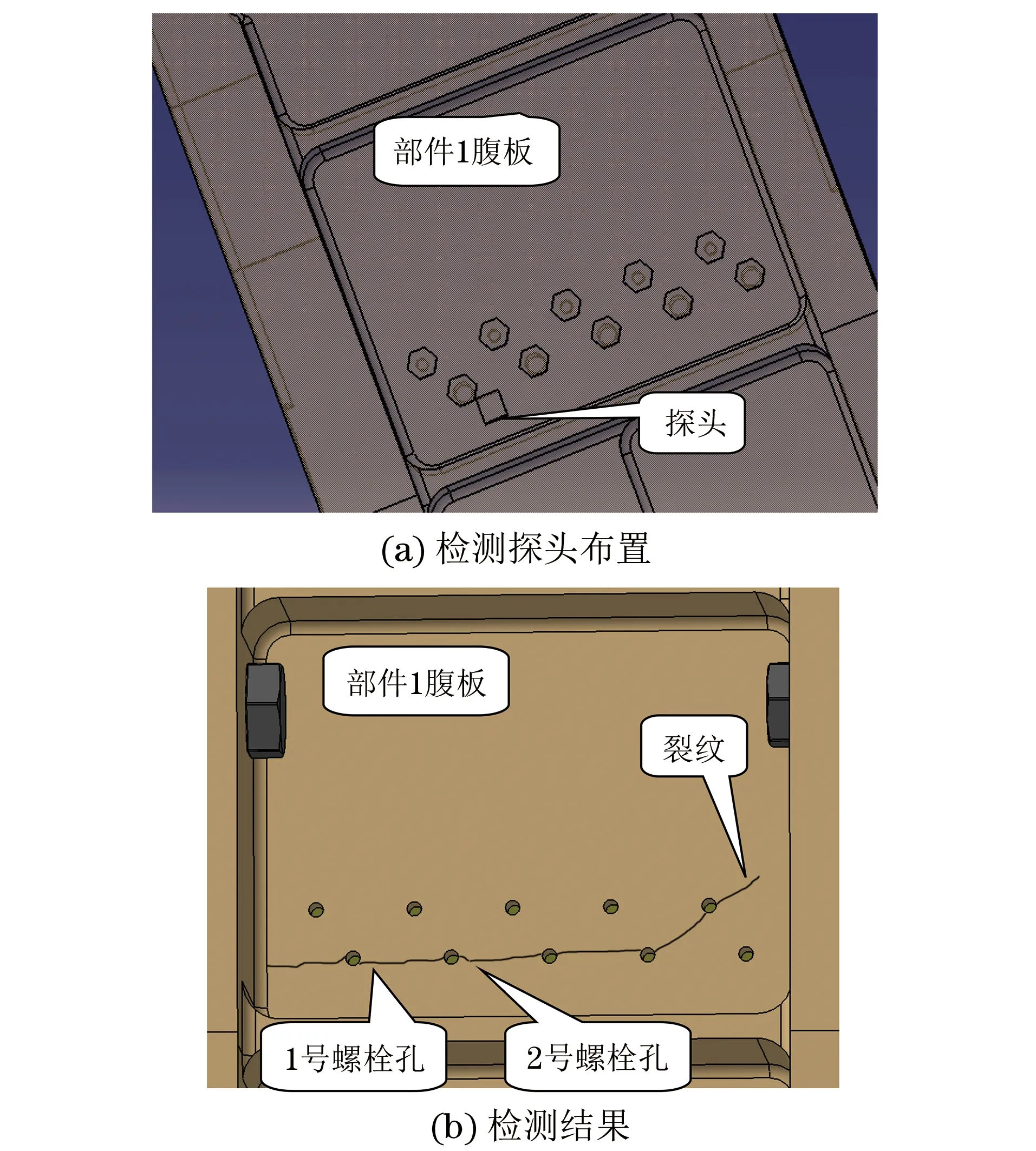

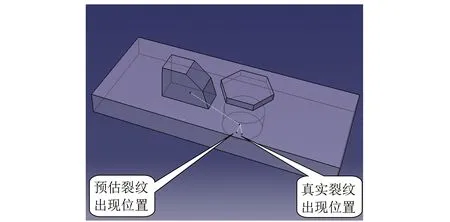

對于不同的檢測區域,在相應深度及螺栓孔大小的對比試塊上調校檢測靈敏度;按照預估裂紋出現方向對螺栓孔進行超聲檢測,探頭布置如圖3(a)所示。

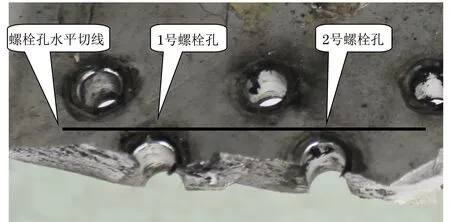

試驗進行到23 412次循環時,部件1腹板出現破壞,如圖3(b)所示。

圖3 部件1腹板的檢測探頭布置與檢測結果示意

部件1腹板厚度為15 mm,螺栓孔大小為φ10 mm,螺栓帽大小為φ14 mm,設計α角為38.6°。試驗件未破壞之前,對螺栓孔進行了多次超聲及渦流檢測,均未見有異常顯示。

2 超聲檢測裂紋漏檢原因分析

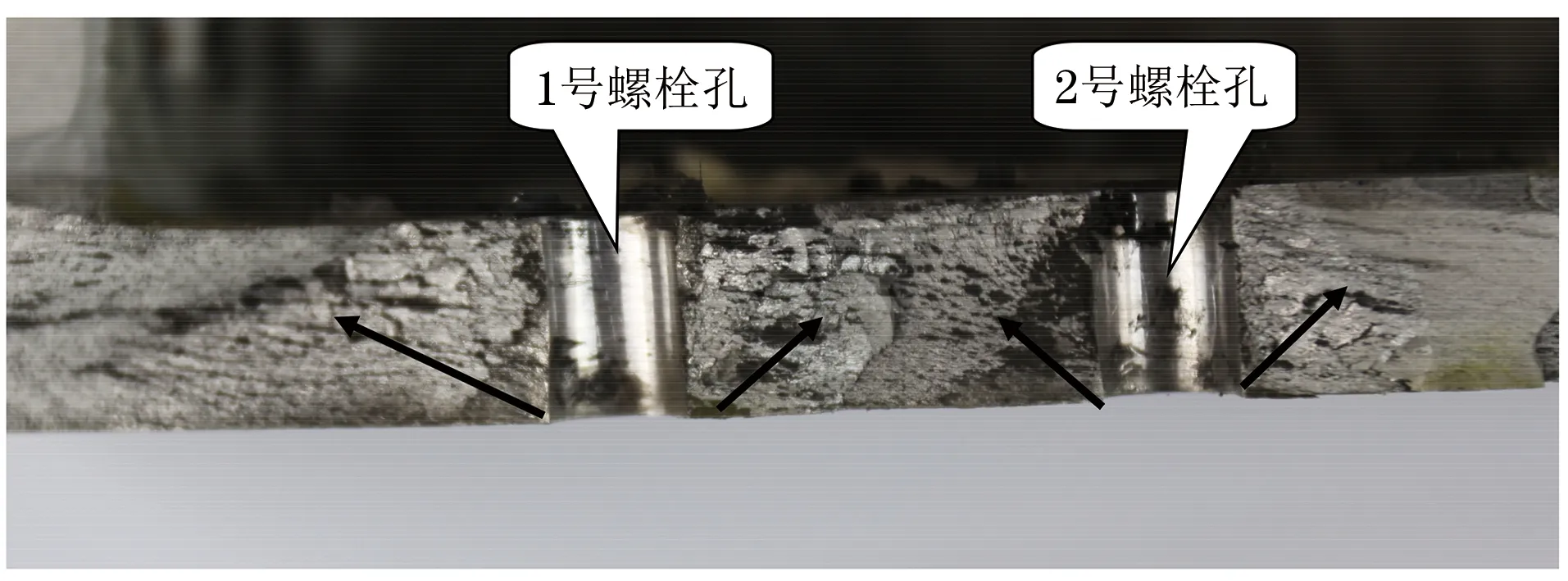

2.1斷口分析對破壞后的部件1腹板進行斷口并分析,結果顯示,部件1腹板螺栓孔裂紋的開裂起源于部件1與部件2的配合面上的1號、2號螺栓孔,如圖4所示,圖中箭頭方向表示裂紋擴展方向。裂紋形成后以角裂紋形式沿圖4中箭頭所指方向擴展,1號螺栓孔右側裂紋與2號螺栓孔左側裂紋交匯后,裂紋向表面方向擴展。

圖4 部件1腹板的裂紋起源擴展圖

根據裂紋疲勞壽命反推,1號螺栓孔左側裂紋最早萌生于10 996次循環,其次是1號螺栓孔右側裂紋萌生于11 663次循環,2號螺栓孔左側裂紋萌生于11 809次循環,2號螺栓孔右側裂紋萌生于15 309次循環。

2.2實際裂紋方向

對部件1腹板斷面進行觀察,可見裂紋面走向與螺栓橫向切線平面不平行,而是存在約6°~7°的夾角,如圖5所示;也就是在實際的檢測過程中,探頭入射方向與裂紋面不垂直,如圖6所示。

圖5 部件1腹板的螺栓孔斷面圖

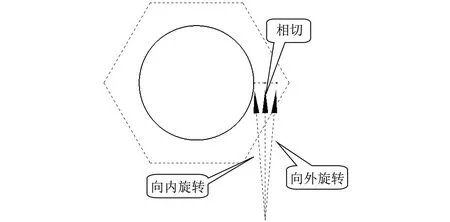

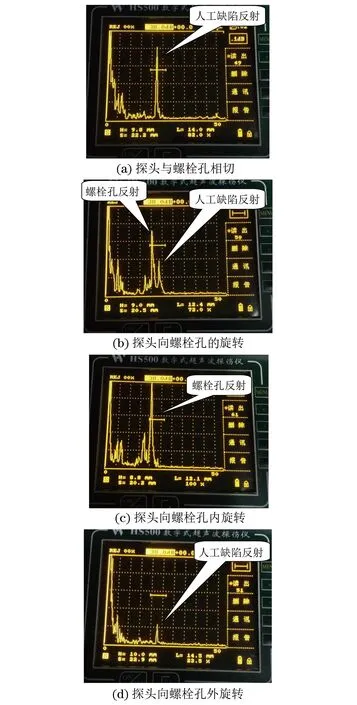

取人工缺陷裂紋試塊從三個入射方向進行檢測:① 探頭前端中心與螺栓孔邊緣相切;② 從①的檢測入射方向向螺栓孔內旋轉;③ 從①的檢測入射方向向螺栓孔外旋轉。3種不同檢測入射方向的示意如圖7所示。從3種不同入射方向檢測時,得到幾組不同的超聲檢測圖,如圖8所示。

圖6 螺栓孔裂紋檢測示意

圖7 人工試塊的檢測方向示意

圖8 人工試塊采用不同入射方向的超聲檢測結果

從圖8(a)所示的探頭前端中心與螺栓孔相切檢測到如圖8(b)所示的檢測,探頭向螺栓孔內旋轉約5°;從圖8(b)中可以看出有兩個超聲反射波,第一個反射波為螺栓孔反射,第二個反射波為人工缺陷反射。圖8(c)為探頭從圖8(a)位置向螺栓孔內旋轉約10°得到的檢測結果。圖8(d)為探頭從圖8(a)位置向螺栓孔外旋轉約8°得到的檢測結果。

從圖8(b),(c),(d)可以看出,人工缺陷反射波高隨著入射角與人工裂紋面的垂直性而變化;當入射角與人工裂紋面垂直時,所得超聲信號反射波最高。出現人工缺陷反射波高衰減的原因有兩點:① 為滿足檢測空間要求,探頭外廓尺寸設計為10 mm×10 mm,比一般探頭的外廓尺寸小了,探頭晶片尺寸也相應地縮小了。② 超聲聲束與裂紋面夾角不垂直,不利于超聲的反射接收。即當超聲束與裂紋面不垂直時,超聲波檢測無反射波或反射波很弱,未能達到裂紋檢測判據標準,故出現裂紋漏檢現象。

2.3有效裂紋寬度用光學顯微鏡測量試驗所用試塊的人工切口寬度,得到平均切口寬度為0.145 mm(見圖9)。

圖9 人工切口試塊光學顯微鏡觀察結果(50×)

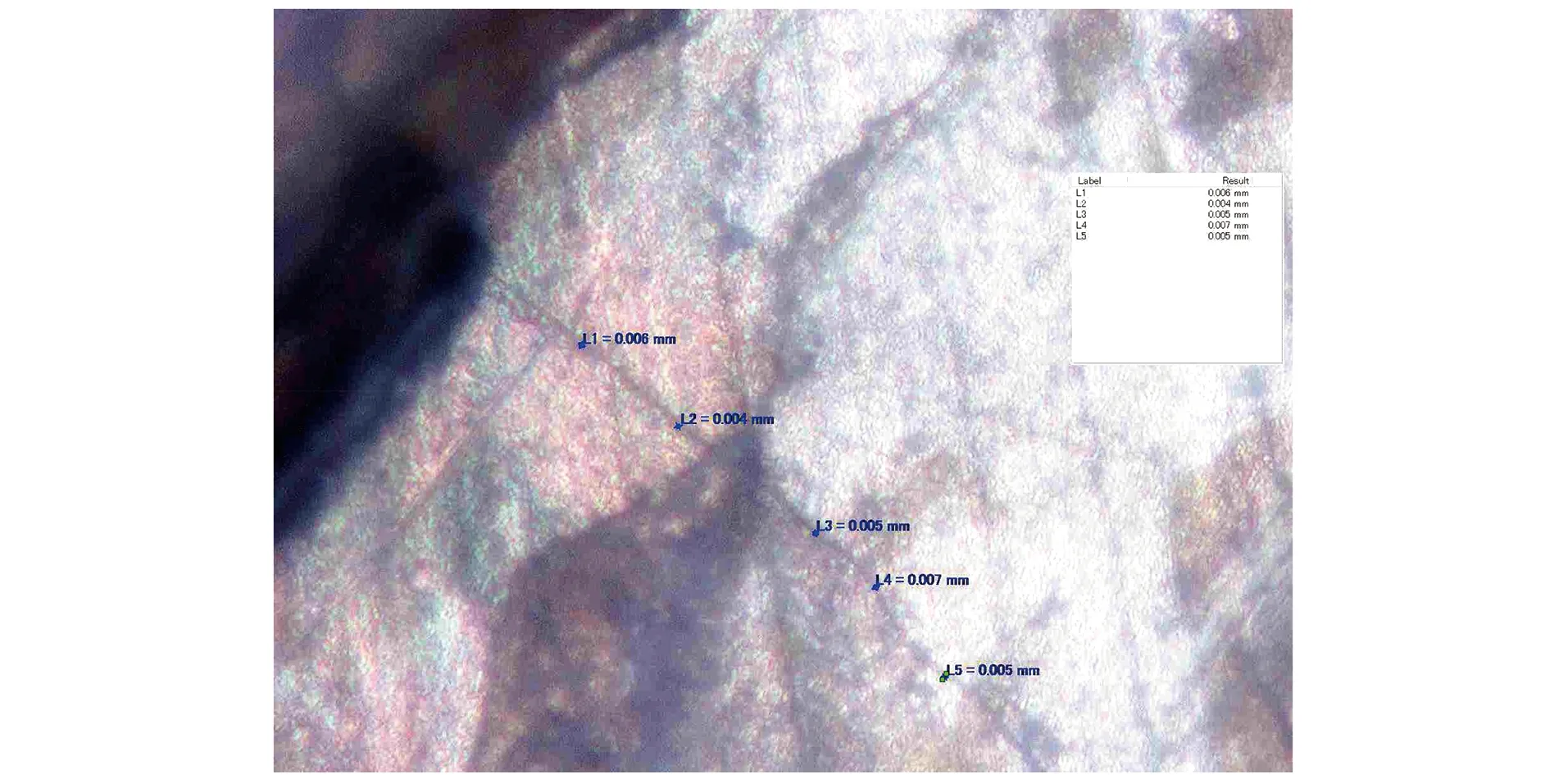

由于試件的單一性,發現試件開裂時已經呈撕裂狀,未能測得試件在檢測周期內的裂紋寬度。因此,取一鋁合金疲勞拉伸試件作為類比測量。鋁合金試件厚度為4 mm,在中心孔鉚接一層2 mm厚,φ13.6 mm的鉚接層。試驗件中心孔最外側一鉚釘孔邊有一條長約4.5 mm的疲勞裂紋,用光學顯微鏡對裂紋進行測量,測得裂紋寬度平均約為0.006 mm,如圖10所示。

圖10 鋁合金疲勞拉伸試驗件光學顯微鏡觀察結果(400×)

空氣中超聲波縱波聲速約為340 m·s-1,試驗中所用超聲探頭頻率為5 MHz,可得超聲波波長為0.11 mm;超聲波波長與人工切口寬度及疲勞裂紋寬度之比分別約為0.7倍,16倍。

從兩者的比值可看出,試驗所形成的疲勞裂紋可能未形成有效的裂紋寬度,裂紋處于緊閉合狀態,使得斷裂表面形成藕斷式連接,導致聲波穿透裂紋而未能形成有效反射。于是在外部壓力卸載后,試件塑性變形恢復,裂紋隨之閉合,裂紋表面呈藕斷式連接狀,降低了超聲檢測的檢測能力[1]。

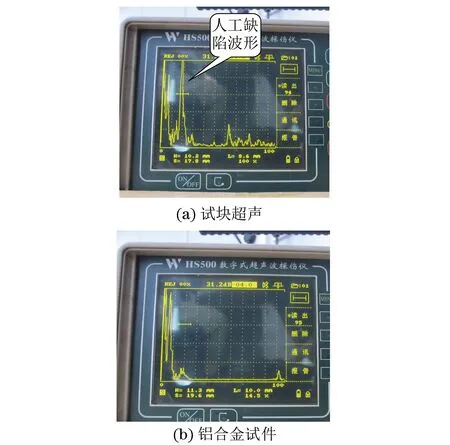

用同一個表面波探頭,采用同一參數、檢測距離對超聲試塊人工缺陷及鋁合金試驗件疲勞裂紋進行超聲垂直入射檢測,檢測結果如圖11所示。由檢測圖形可以看出,在相同檢測條件下,人工缺陷超聲波高已達100%顯示波高,而鋁合金試件疲勞裂紋位置處波高未達20%波高,由此可見裂紋的寬度在一定情況下確實影響了超聲的有效檢出。

圖11 試塊與鋁合金試驗件的表面波探頭檢測結果

3 檢測方案優化

3.1改進掃查方式

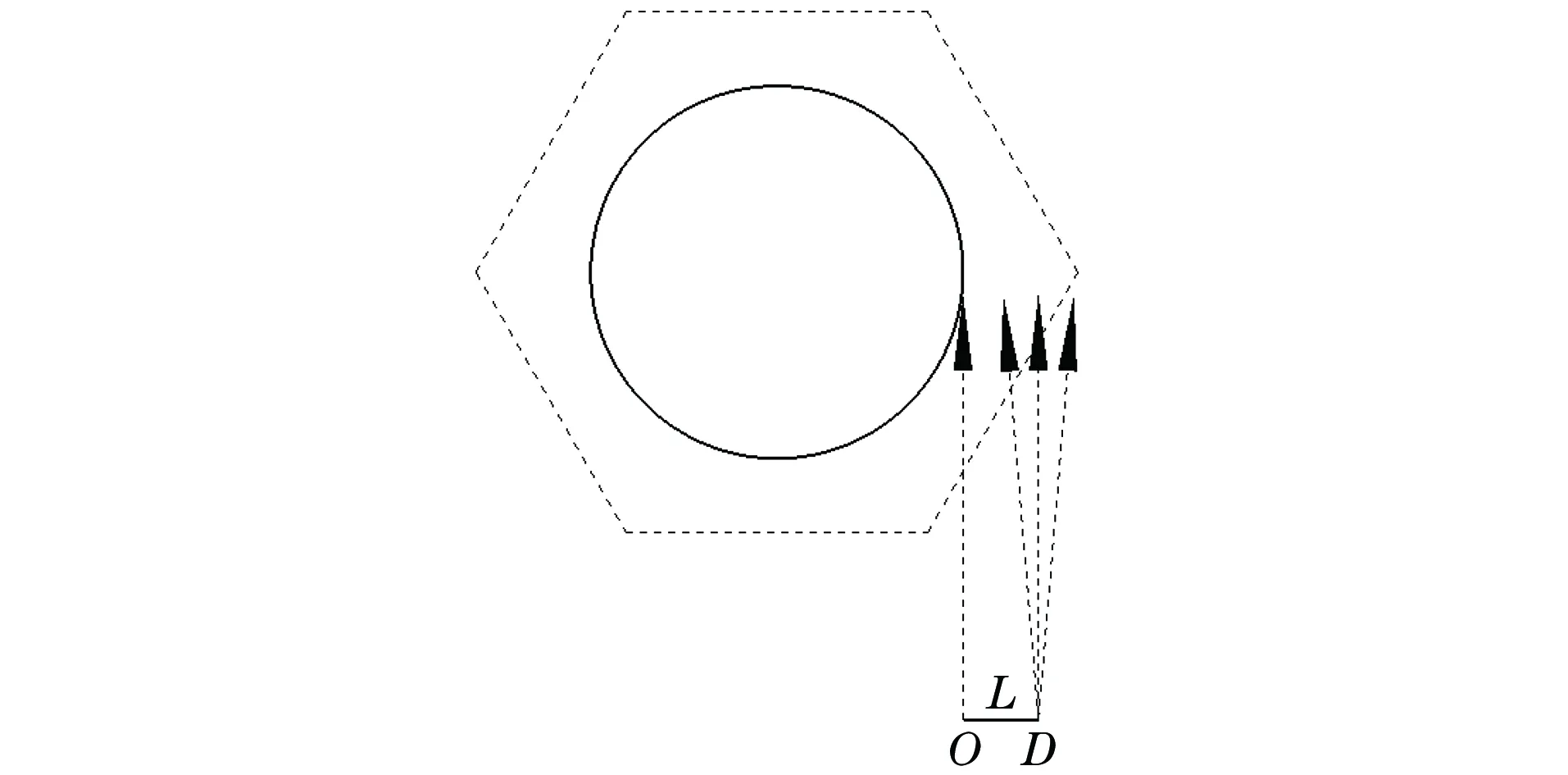

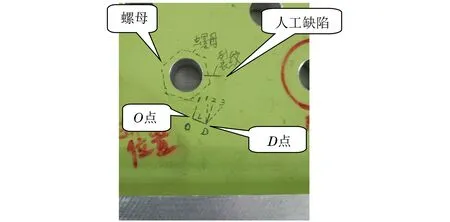

為應對裂紋走向導致聲束不垂直而帶來的漏檢問題,在原有一次波垂直入射掃查的基礎上,增加轉動掃查。具體操作步驟為:① 在探頭前端中心線與螺栓孔相切部位O點進行一次超聲檢測。② 探頭向遠離螺栓孔方向平行移動一段距離至D點。探頭在D點分別旋轉一定角度進行檢測,如圖12所示,使超聲聲束盡可能與被檢裂紋平面垂直,有利于超聲聲束的反射與接收。

圖12 改進掃查方式后的超聲探頭檢測示意

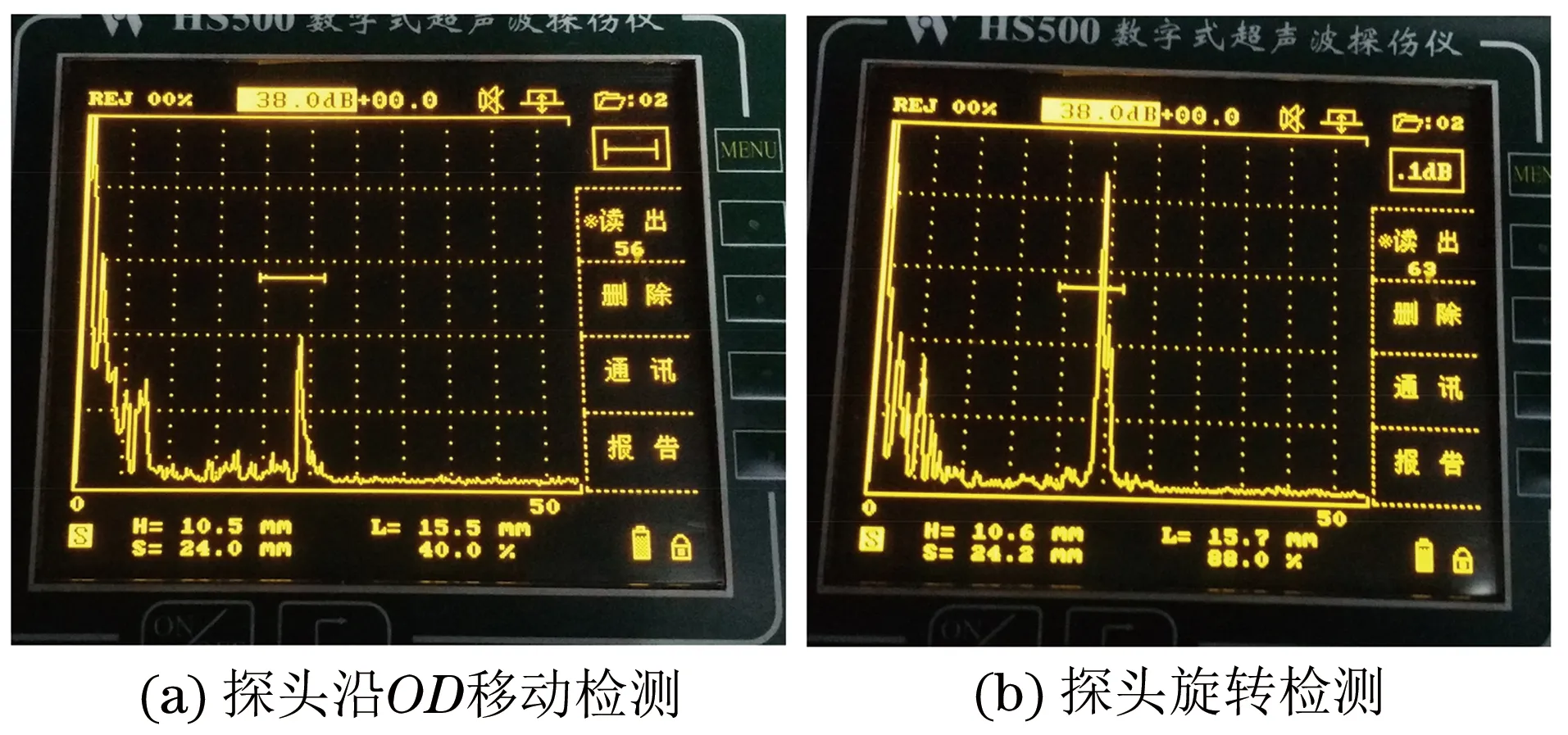

將探頭相對缺陷傾斜放置,OD連線為探頭移動平移線,如圖13所示。探頭從O點向D點的移動過程中,由于沒有了螺栓孔的影響,得到超聲檢測結果如圖14(a)所示;由圖可見,相同檢測靈敏度下探頭與裂紋的傾斜角越大,得到的超聲檢測波高越低。探頭在D點做旋轉掃查時,會出現如圖14(b)的檢測效果圖。在未知裂紋長度的情況下,建議在OD之間多進行幾次旋轉檢測。

圖13 探頭與裂紋傾斜位置示意

3.2增大裂紋寬度

李亞智等[2]指出,疲勞循環最大應力恒定時,裂紋閉合效應將逐漸減弱。因此在對疲勞試驗件進行超聲檢測的過程中,應對試驗件施加一定量的拉伸載荷,使得裂紋寬度增大,并保持試驗件在超聲檢測過程中的加載狀態。

圖14 OD連線超聲檢測結果

故,對鋁合金疲勞試驗件重新加載,使其裂紋微張——達到目視可見的程度,用表面波探頭對其進行檢測,得到如圖15所示的檢測效果。從圖15可見,裂紋的超聲顯示極易分辨。

圖15 鋁合金疲勞試驗件拉伸加載后的表面波檢測效果

4 結語

對螺接結構孔邊裂紋的原位檢查,提出了超聲波檢測技術方案;并針對裂紋走向和裂紋寬度對檢測結果帶來的影響,提出了改進掃查方式和帶一定量載荷狀態檢測,以增大裂紋有效寬度的優化方案,并進行了試驗,取得了較好的效果。結果可為同類結構的原位檢測提供參考。

[1]CLARK R, DOVER W D, BOND L J. The effect of crack closure on the reliability of NDT predictions of crack size[J].NDT Int,1987,20(5):269-275.

[2]李亞智,李雪峰.疲勞裂紋閉合的數值模擬方法[J].機械科學與技術,2006,25(10):1233-1237.

In-situ Ultrasonic Inspection for Cracks around Holes of Bolted Joints

PENG Zhi-wei, JIANG Yue-jin, WANG Zhu-lin

(Aircraft Strength Research Institute of China, Xi′an 710065, China)

In this paper longitudinal wave angle probes and reference blocks were designed for detecting the cracks around the holes of bolted joints fatigue specimen based on the characteristics of the specimen structure and stress. Based on the test results and fracture analysis, specific improvement measures were proposed to aim at the disadvantages caused by the crack direction and effective width. Experiment was carried out, and good detection results were achieved, providing the reference for the test of the same structures.

Bolted joints; Cracks around hole; Ultrasonic inspection

2016-04-07

彭智偉(1982-),男,工程師,主要從事無損檢測工作。

彭智偉,E-mail:peng235@163.com。

10.11973/wsjc201610016

TG115.28

A

1000-6656(2016)10-0067-05