淺議精密慣性產品制造中的增材制造

袁 媛,張 路,唐照芳,徐志強,劉俊利

(北京航天控制儀器研究所,北京100039)

淺議精密慣性產品制造中的增材制造

袁媛,張路,唐照芳,徐志強,劉俊利

(北京航天控制儀器研究所,北京100039)

慣性技術已經成為國防及國民經濟建設各行業中運動信息感知測量的核心技術。但是制造環節卻成為制約其精度提高、性能改善、效率提高、成本降低的“黑障”,困擾著慣性技術再進步的步伐。剛剛興起卻迅猛發展的三維數字化增材制造(3D打印)技術徹底顛覆了傳統制造,從裝備到工藝、從材料到設計的理念,對制造業形成了革命性的沖擊。以慣性技術產品三維數字化增材制造為目標,詳細敘述了三維數字化增材制造的概念,國內外發展現狀和其在精密慣性技術產品制造中的可能性、可行性和推動慣性技術產品制造變革的價值;并根據近幾年對三維數字化增材制造的一些學習認知、實踐感悟,提出了一些三維數字化增材制造在精密慣性技術產品制造中應用的粗淺看法和思路,以求共進。

慣性技術;增材制造;精密結構體;理想化設計

0 引言

我國已成為世界第一制造大國,但仍面臨產品質量不高、創新能力和核心競爭力不足等問題。尤其是為適應高技術、大數據、信息化時代需求而創生的多種大型精密結構件、輕質復雜結構件和仿生功能結構件的制造,對我國制造業提出新的挑戰。因此,正當全球新一輪科技革命和產業變革與我國加快轉變經濟發展方式形成歷史性交匯,制造業回流再工業化進程之際,國家不失時機提出“中國制造2025”的概念和憧憬,無疑是振興我國制造業,實現我國由制造大國邁向制造強國的航標燈。而整體推進、重點突破三維數字化增材制造(3D打印),亦即,增材制造和智能制造已成為中國制造2025規劃的核心和亮點,成為實現我國由制造大國到制造強國的重要出路之一,成為提升我國國防產業戰略水平和體現大國地位的標志。

在現代高技術信息化多維戰爭模式中,充當精確打擊核心的精密慣性技術產品在國防高性能產品制造技術領域,面臨產品性能精度越來越高、體積質量越來越小、壽命越來越長、可靠性越來越高、機動反應時間越來越快、研制周期越來越短、成本越來越低的挑戰,傳統制造技術已接近極限,精密慣性技術產品必須提升全制造過程效率和集成性能精度。剛剛興起卻迅猛發展的三維數字化增材制造技術徹底顛覆了傳統制造,從裝備到工藝、從材料到設計的理念,對制造業形成了革命性的沖擊。正視現實,不得不反思“用無休止的設備精度保證越來越高的慣性產品精度”傳統思維的正確性。三維數字化增材制造在精密慣性產品制造中的應用,可以為精密慣性技術產品在性能精度、結構輕量化、仿生功能設計、快速研制、新材料應用等方面帶來新的活力,為我國精密慣性技術產品滿足國防新的需求帶來革命性的提升[1]。

1 增材制造的概念

關橋院士對“狹義”增材制造的概念定義是指不同的能量源與CAD/CAM技術結合、分層累加材料的技術體系;“廣義”增材制造則以材料累加為基本特征,以直接制造零件為目標的大范疇技術群。實際上,增材制造就是以目標參數為邊界因子的三維定積分制造技術。所以,增材制造將三維實體變為若干邏輯點、面,通過對材料處理并逐層疊加進行生產。根據成形方法的不同,分為立體光刻、熔融沉積、選擇性激光燒結等技術。其中,激光直接制造(DLF)和激光選區熔化(SLM)技術為典型的增材制造技術[2-4]。

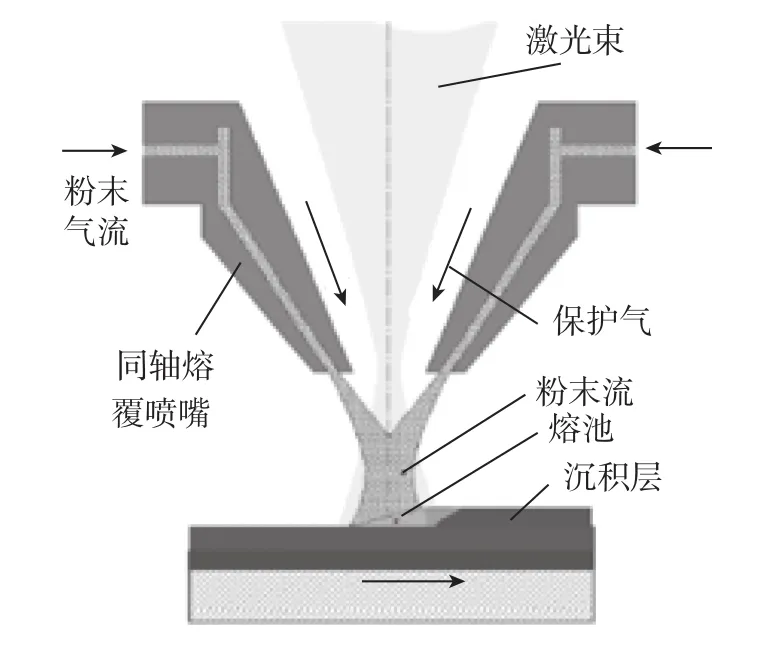

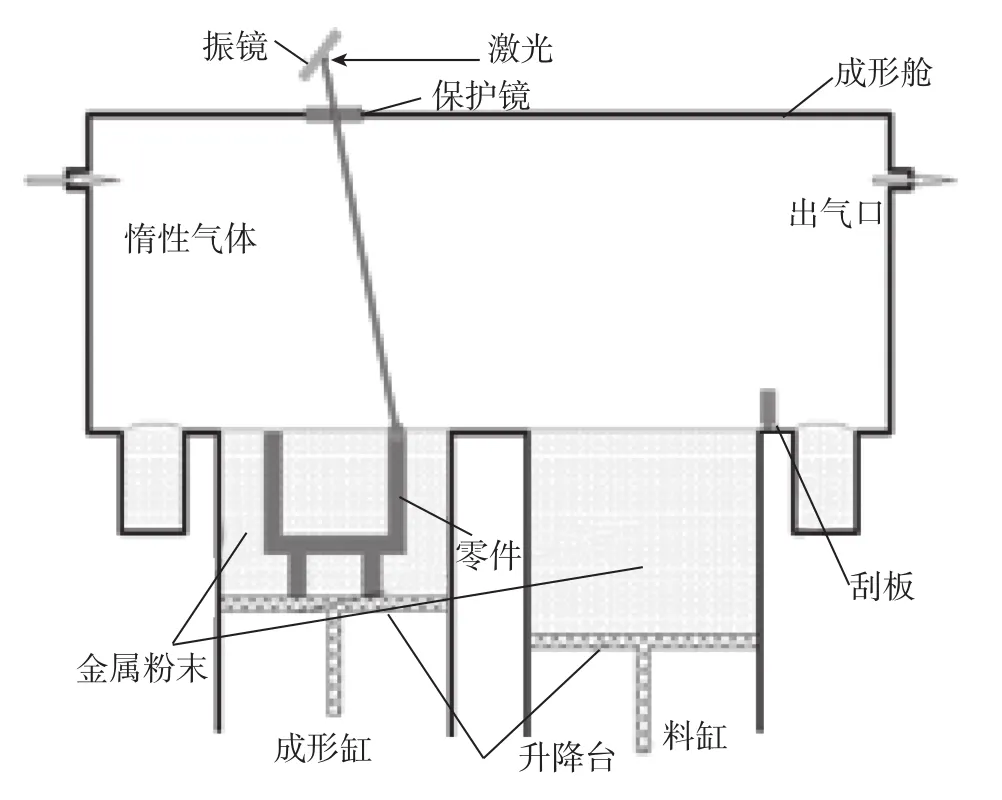

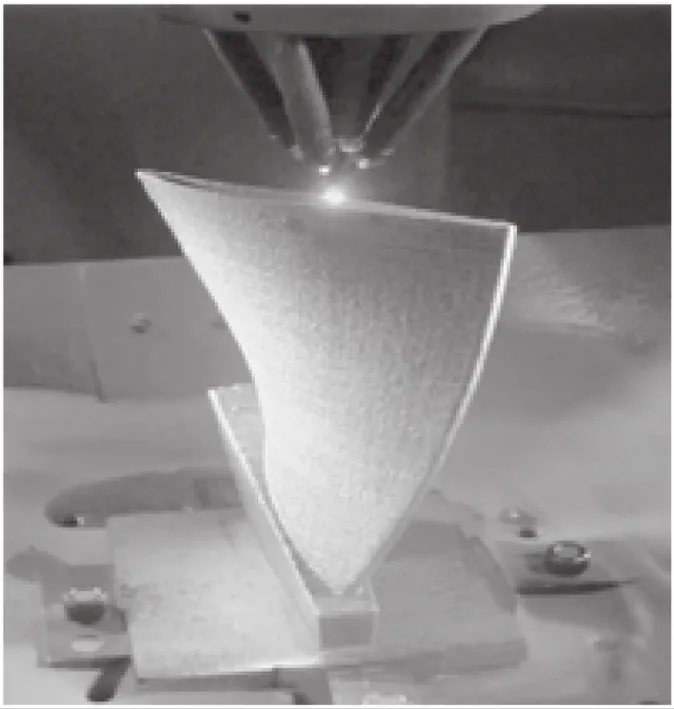

直接增材制造通常以激光束、電子束等高能束流為熱源,加熱金屬絲/粉直接成形,其基本工作原理如圖1所示。激光選區熔化制造技術(SLM)在零件設計和圖形切片等方面與DLF技術基本相同,加工零件都不會發生宏觀成分偏析,致密度近乎100%,只在送粉方式上存在差別,如圖2所示。激光直接制造技術以同軸送粉為特點,成形尺寸不受限制,適用于大型異構件的高效成形;激光選區熔化成形則以精密成形為特點,適合成形精度要求高的復雜構件。

圖1 激光直接制造技術的工作原理Fig.1 Working principle of direct laser fabrication

圖2 激光選區熔化技術的工作原理Fig.2 Working principle of selective laser melting

可見,穩定高能熱聚焦束流源、相適應的粉/絲制材和新的數字化仿生設計思維理念是增材制造的三要素。隨著材料、設備、工藝以及工程化應用方面的迅速發展,增材制造在縮短制造流程和規劃、減少制造配置和成本、實現復雜結構和仿生、簡化功能結構和關系、提升制造效率和理念、實現現代數字化綠色節能的六大特點愈發突出;在基于裝配的組合設計制造、基于網狀拓撲結構輕量化設計制造、流道與腔體等內部復雜結構制造和多種新型材料性能的復合制造等四大優勢已逐步顯現。

2 國內外增材制造技術發展現狀

三維增材制造技術作為前沿先導性智能制造技術,沖擊著傳統設計,引領著市場方式和工藝的深刻變革,得到世界各國的廣泛關注。以美國、德國為代表的西方國家,采取了一系列措施來促進增材制造技術的發展。美國將增材制造命名為“國家制造”,由國防部牽頭組建“國家增材制造創新研究院”,并發布了美國“2020年增材制造技術新版路線圖”,聚焦設計、材料、工藝、價值鏈和增材制造基因組5個技術領域開展研究。各發達國家均將增材制造技術視為一項設計和制造技術的革命,針對自身需求開展研究,已取得良好效果,例如:

1)基于復雜輕質集成組合的制造。零件數量和緊固連接是產品組合設計中,降低裝配難度和成本的大忌。美國GE公司基于增材制造技術為一款無線電控制飛機設計了一臺功能齊全的小型噴氣發動機RC引擎,由過去多達20多個零部件組成的發動機燃料噴嘴,減少到了3個。

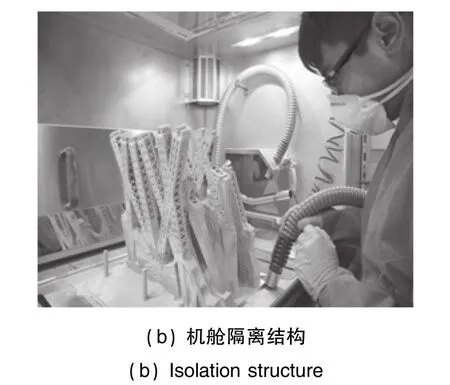

2)基于拓撲的輕量化、仿生結構、空間點陣結構等設計制造成為現實,減重效果顯著。歐洲宇航防務集團通過SLM技術制造出了用于空客A320的鉸鏈支架,如圖3(a)所示,在剛度不變情況下質量減少64%,應力有效減小。空中客車公司通過定制算法模擬細胞結構和骨骼生長,設計生成空客A320用3D打印機艙隔離結構,如圖3(b)所示,這種機艙隔離結構較之前輕45%,預計2016年將裝機試飛。

圖3 增材制造輕量化結構零件Fig.3 Lightweight structure by additive manufacturing

3)流道、腔體等內部復雜結構零件的增材制造。此類零件常規制造為“鑄造+機加”,生產周期長且部分微細結構無法成形。增材制造技術可快速實現,制造時間從數月降低至數周,提高了結構強度和可靠性。J-2X發動機的主承包商Aerojet Rocketdyne公司利用SLM工藝制造了用于鈦礬合金燃氣發生器管道,并完成火箭噴射器測試,如圖4所示。

圖4 J-2X鈦合金燃氣發生器管道及成形復雜葉片Fig.4 J-2X gas generator tube and complex blade

4)多種新型粉末材料分層、分行或者空間點陣混合打印制造,形成特殊金屬構造,產生不同熔煉狀態性能。例如:美國普渡大學在直接激光沉積技術基礎上,采用金屬粉末和一種獨特的多激光法,研發出能打印質量更輕、強度更高的金屬部件的新型3D打印技術,能調整金屬晶粒位置結構,強度比傳統制造提高20%。北卡羅來納州研究團隊采用3D打印技術開發出一種強度質量比類似陶瓷,又不脆的高熵強度重量比合金,超出其他任何現有的金屬材料。

5)漿料軌跡直寫成形電阻、電容、電感、電路等器件與結構,實現功能一體化電子元器件的快速研制。美國國防部高級研究計劃局(DARPA)開展了“中等尺度集成電子成形制造”技術研究,研發線寬為微米級無掩膜、無光刻電子產品的新技術,要求能在任意材料、任意形狀基板上沉積任意材料。美西北大學材料科學與工程學院采用等離子體熱噴涂直寫技術制造了陶瓷濕度傳感器,當濕度從11%升至98%,傳感器的電阻從2.4×109Ω降至9×105Ω。

國內,為推進我國增材制造健康有序發展,工信部、發改委、財政部制定了《國家增材制造產業發展推進計劃(2015-2016年)》,從材料、工藝、裝備、行業標準、應用示范等五個方面促進增材制造技術的應用與發展。自20世紀90年代,西北工業大學、西安交通大學、北京航空航天大學、華中科技大學等高校和研究機構在增材制造設備、工藝、材料、應用方面開展了研究,達到與國外相當水平。中國商飛公司實現了C919飛機大型鈦合金中央翼緣條零件激光直接沉積制造,最長尺寸達到2.83m,最大變形量優于1mm,大大提高了制造精度和效率,顯著降低了成本。中國航天推進技術研究院采用增材制造的航天發動機高溫合金管已批量應用,大幅度提高了產品性能。中國航天空間技術研究院已成功研制了基于增材制造技術的星敏、動量輪等整體結構件,通過裝星鑒定及實驗考核。天津大學精密儀器系也成功研制了基于增材制造技術的各種結構尺寸吊艙和微導引頭。

3 增材制造在精密慣性產品制造中的價值和問題

我國慣性技術正處于從原有高端軍事領域應用向國民經濟轉化和拓展的迅猛發展期,除國防裝備需求外,作為敏感穩定導航控制和執行控制的慣性技術產品(傳統機械、光學固態、MEMS和硅微、新興原子慣性產品及系統,以及儲能飛輪、力矩陀螺等)廣泛應用于民用航空航天、航海深潛、陸用交通、能源鉆探、醫療保健、智能制造、影視娛樂、網絡通信、工程安全、穩姿穩向等10個方向,決定了慣性技術產品需求的復雜多樣性、軍民兼容性、通專兼備性和特種專用等,并已成為國防及國民經濟建設各行業中運動信息感知測量的核心技術。

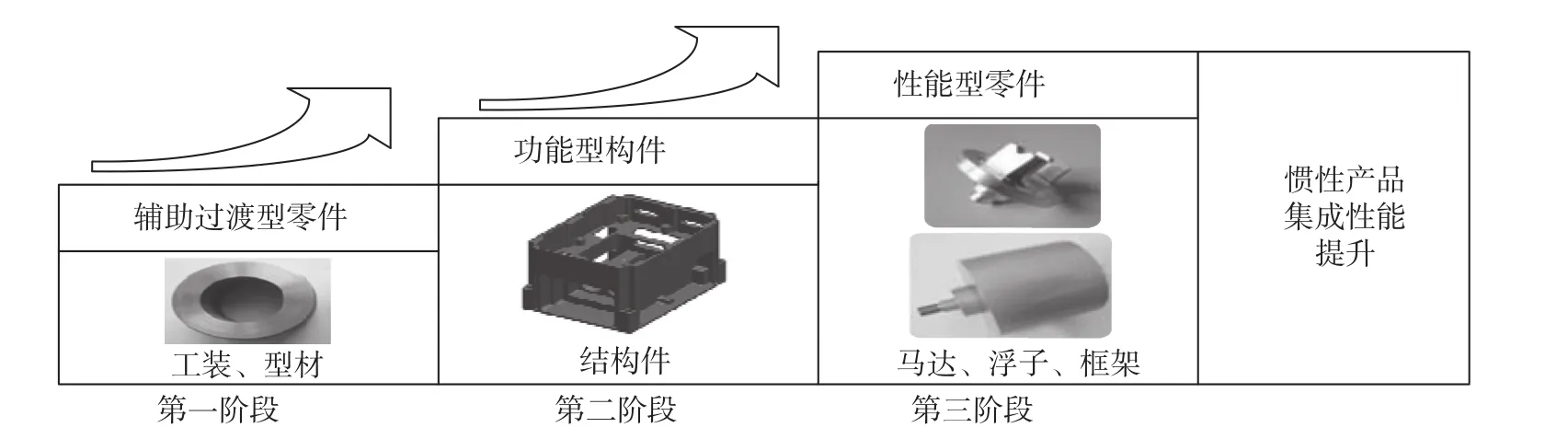

在智能制造的大背景下,三維增材制造技術將與物聯網、大數據、機器人等先進技術充分融合成為智能數字制造平臺,具有廣闊發展前景。隨著高科技的發展,導航技術也在不斷發展,打擊精度日益提高,對慣性器件的性能、精度、輕量化、小型化等提出了更為苛刻的要求,因此需要通過更為復雜的微小結構、高度集成、新型材料等措施來滿足要求。但是增材制造在精密慣性產品制造的應用仍處于初級階段,亟需尋求切入點,以特種材料與結構慣性產品集成性能的提升為目標,面向未來,實現跨越式的發展,如圖5所示。

圖5 增材制造技術在慣性領域的發展階段Fig.5 Stage of development in inertial field by additive manufacturing

3.1增材制造在慣性器件應用上的價值

(1)徹底顛覆精密慣性技術產品的研究設計理念

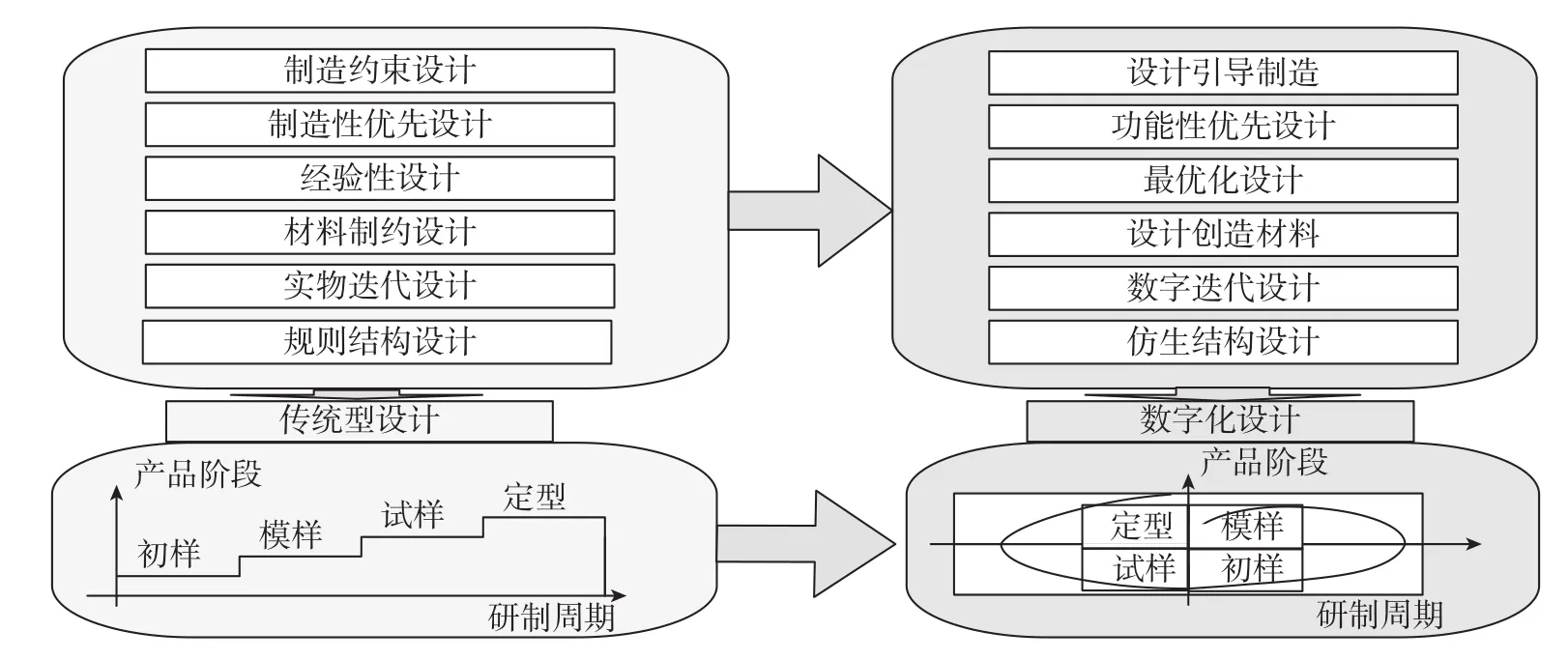

數字化虛擬和網絡只是簡便了設計方法,但基于傳統制造的模式設計理念并沒有改變,而增材制造能夠實現材料、結構、功能、工藝一體化設計。增材制造技術不必囿于加工工藝限制,變工藝優先為產品功能優先。設計人員可快速完成樣件生產,省去傳統多次實物迭代和不得已犧牲功能適應工藝的代價,實現了從“設計到設備”的研制流程變革,大幅縮短了研制周期,如圖6所示。

圖6 增材制造技術給產品設計帶來了革命性的提升Fig.6 Promotion of inertial devices design by additive manufacturing

基于增材制造的獨特能力,典型產品的優化設計可以由多個零件的大量膠結、焊接、螺紋配合等方式連接特點,進行基于裝配的集成組合設計,可以減少零件數量,避免零件裝配誤差,提高產品可靠性。對慣性產品結構件在保證性能強度的前提下開展中空結構設計,對于優化產品結構、減小質量和體積具有重要意義。此外,增材制造技術為網格筋狀等仿生結構加工提供了手段,導線可從金屬筋狀結構中穿行,結構件同時實現支撐走線雙功能;同時增材技術也為慣性產品結構的等剛度、等轉動慣量、熱膨脹系數匹配設計等提供了手段。

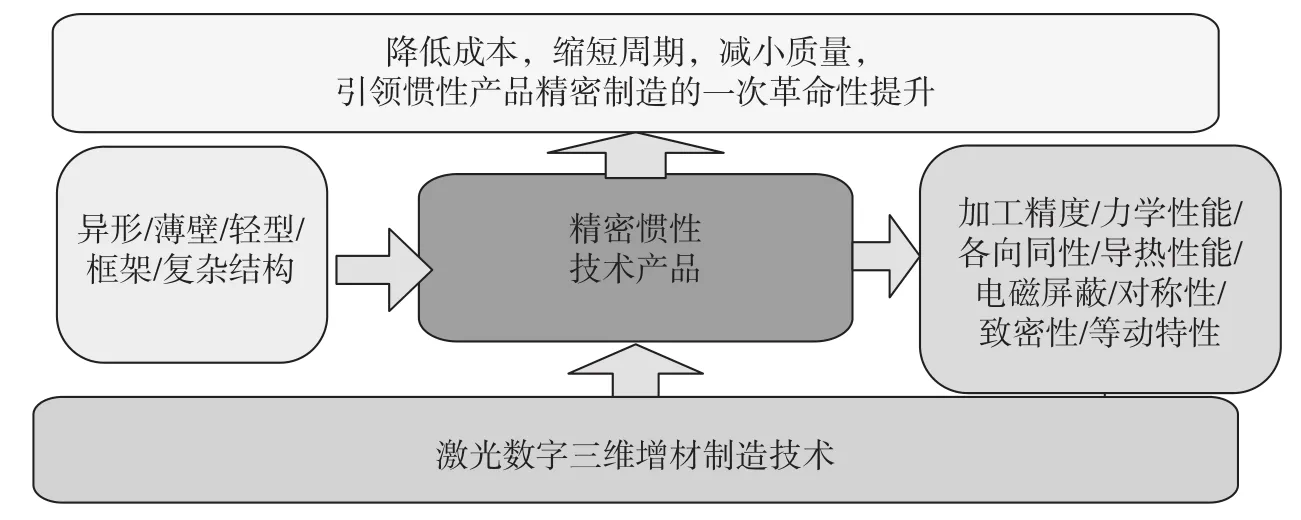

(2)解決慣性產品異形、薄壁等結構零件制造難題

慣性技術產品的結構應用功能決定了異型/薄壁/輕型/框架/復雜結構是其通用特點,而在這些結構形式下要保證其力學性能/各向同性/導熱性能/電磁屏蔽/對稱性/致密性/等動特性,傳統制造過程擺脫不了模具、專用工具和夾具的約束,由此使精密慣性技術產品制造成為國防制造業的難點與精密制造的標志。如圖7所示,數字三維增材制造技術的應用必將改善制造模式,提高產品精度和性能,降低產品研制成本,縮短研制周期,提高零件的綜合性能。

圖7 增材制造在慣性精密制造的意義Fig.7 The value of additive manufacturing

(3)解決特種金屬材料零件粉末冶金的不足

慣性器件使用特種金屬材料取代鋁合金,是公認保證精密慣性技術產品性能精度的最佳選擇。但是,特種金屬材料采用熱等靜壓工藝制備,加工過程需要嚴格的防護,國內合格供應商唯一,周期、價格和非標定制要求難以滿足產品生產的需求;而且特種金屬材料脆性很大,機械加工過程中易出現崩碎和表層微裂紋、微應力集中等問題,制造難度大,加工精度難以保證,零件報廢率高,合格率低。研究特種材料的增材制造工藝,可以實現復雜結構零件的精進成形加工技術的革命性提高,減少甚至取代機械加工工序,大幅縮短產品的生產周期。

(4)實現特種精密結構體結構—功能嵌入式制造

加溫、溫度敏感、溫度控制和磁屏蔽、電屏蔽是精密慣性技術產品性能精度保證的必要條件。利用數字三維增材制造技術在慣性金屬產品本體構件上直接成形加熱元件、溫度敏感和控制元器件,實現磁屏蔽、電屏蔽功能,可在提高溫控精度、電磁屏蔽精度的同時,提升與本體結構的結合度,避免飛線、元件貼裝工藝離散性和可靠性問題,實現更靈敏、更準確的測量、反應和控制以及系統內部溫度和力學、電磁場等效應特性。

3.2增材制造在慣性器件應用面臨的問題

1)設計理念的變革踐行緩慢。增材制造技術不是單純的制造技術,設計創新作用尤為重要。要持續開展基于增材制造的設計研究,激發創造力,堅持設計與制造的協同發展,共同發揮增材制造的獨特作用和潛力。

2)增材制造技術的適應性研究不足。慣性行業通常為高精密的機電一體化產品,對部分關鍵零部件的加工精度和尺寸穩定性具有嚴苛的要求。因此,在關注零件增材制造成形精度的控制問題的同時開展加工零件的尺寸長期穩定性研究,將很大程度上決定增材制造技術在慣性領域的應用前景。

3)相關應用考核與測試條件不夠。增材制造技術作為一項新興工藝技術,存在工藝成熟度不高、個性化強等問題,因此要充分開展工程驗證研究,分別考核材料和工藝屬性、結構與功能極端性能、產品有效性測試與評估,目前試驗、測試條件還欠缺。

4)對精密慣性技術產品功能結構仿生化研究不夠。應用增材制造技術在慣性產品制造中,必須從系統功能進行分解,系統全面認知、統籌策劃尚待深入研究[6-8]。

4 增材制造技術在精密慣性技術產品制造中的應用思考

4.1精密慣性產品制造的特點與增材制造特點交叉融合

慣性產品結構中包含大量薄壁、框架、復雜異形結構,加工流程非常復雜、周期很長、加工精度難以保證,在裝配過程中存在大量精密的形位關系要求,占用了大比例研制生產周期。而增材制造技術是一種低成本、快速、高效、數字化的先進制造技術,其具有三要素、六大特點和四大優勢,且可以解決慣性技術產品制造中的5種特殊制造。但是,三維數字增材制造是一門新興制造技術,在精密慣性產品中應用增材制造技術,既要“熱融合”緊跟先進制造技術發展,又要“冷思考”從設計、工藝、功能、高精度、高穩定性等方面系統地冷靜分析。以慣性技術產品特點為依據,以精密制造為核心,以結構功能一體化、金塑復合一體化、輕質匹配一體化和制造性能一體化為目標快速啟動以點突破,逐步展開,形成態勢,獨樹一幟。

4.2以點突破、借力展開,形成態勢,沉淀慣性技術產品增材制造經驗

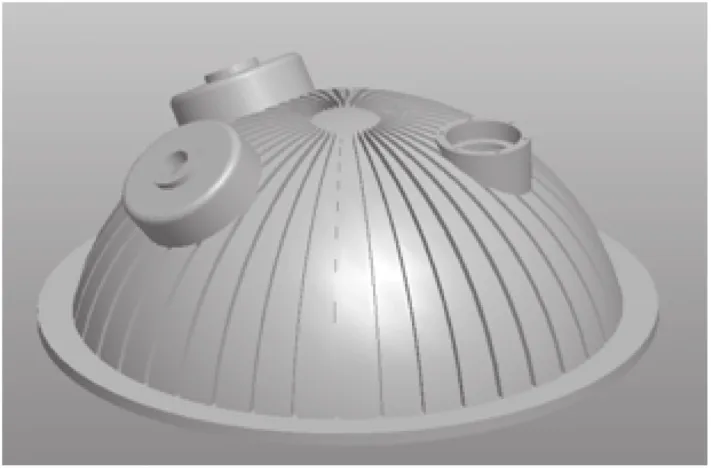

在慣性技術產品中,為實現產品特性,薄壁、框架、異型等復雜結構零件廣泛應用。例如:慣性觀瞄吊艙的艙體結構根據幾何結構大小和要求分別采用有機塑料和鋁合金增材制造,成本、效率、合格率、性能、質量均得到大幅度的提高。外罩產品是典型的薄壁結構件,對材料致密度要求高,且具有多個風扇安裝窗口和多條散熱流道,采用基于增材制造的理想化設計改進,制成新一代優化產品,對提升產品性能起到很好的作用,加工周期由4個月縮短為1個月,且零件性能與鍛件相當,如圖8所示。輕量化設計制造方面,完成了部分典型產品結構件的輕量化設計和制造,零件減重1/3。綜上所述,可以明顯看到增材制造效果和價值。

圖8 外罩產品模型圖Fig.8 The model of cover

4.3把握機遇、系統策劃,盡快完成增材制造在慣性行業的應用突破

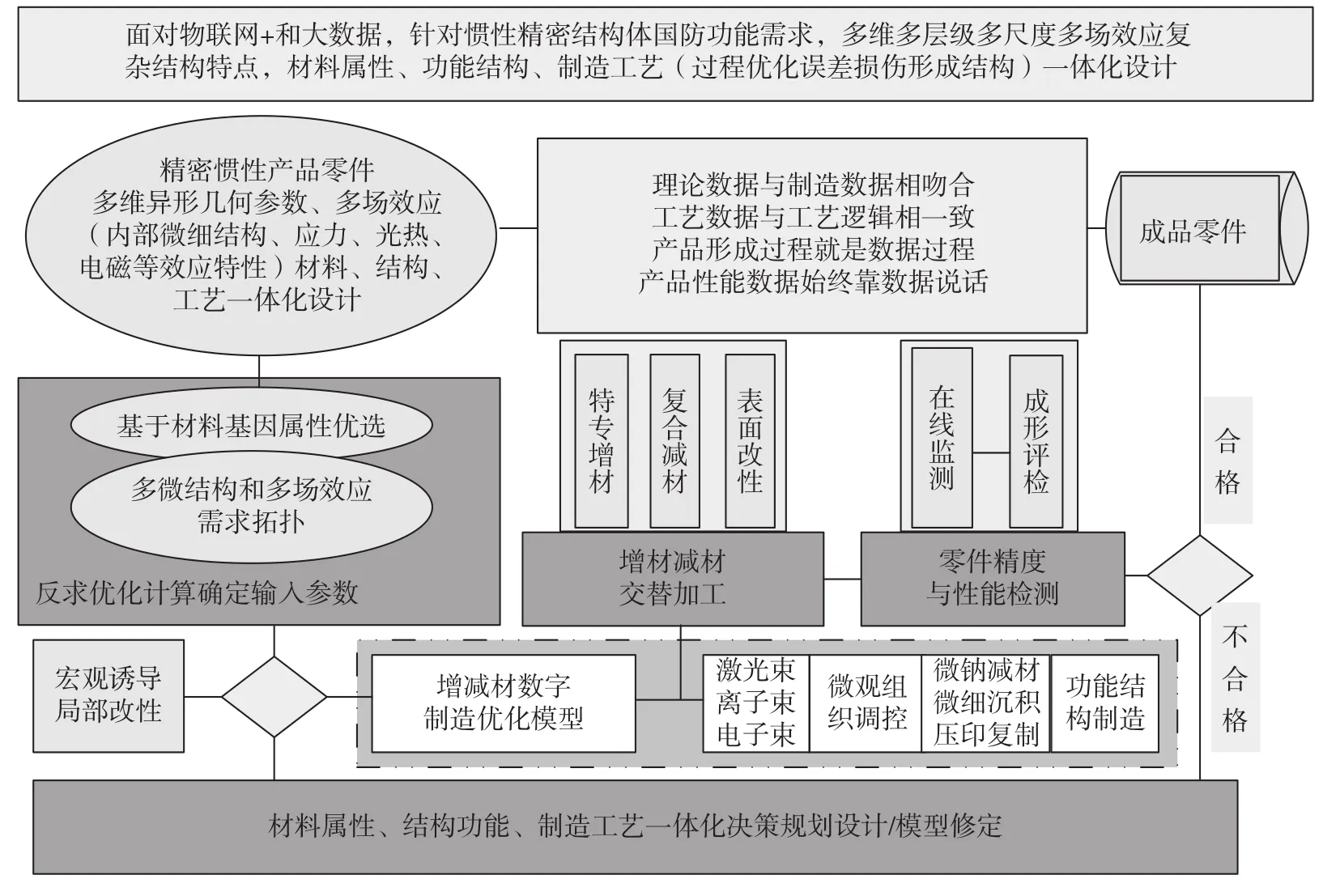

增材制造在航天制造尤其是慣性產品制造的應用才剛剛起步,應結合慣性器件關鍵結構件對加工精度、尺寸長期穩定性的高要求,盡快組織國內優勢單位組成產學研用相結合的研發團隊,針對性地開展增材制造精密構件的技術基礎研究以及該技術在慣性器件關鍵結構件的應用研究,盡快取得技術突破,實現材料性能結構功能工藝制造一體化設計,如圖9所示。

圖9 一體化設計邏輯圖Fig.9 The logic of integrative design

面對物聯網+和大數據,針對慣性精密結構體的國防功能需求,多維多層級多尺度多場效應的復雜結構特點,提升材料屬性、功能結構、制造工藝一體化設計理念思維、方法技術,為該技術的實際應用奠定基礎。

5 結論

以慣性技術產品為代表的典型精密結構體已經成為國防及國民經濟建設各行業中運動信息感知測量的核心,是國防和國民經濟發展的高技術新興戰略產業。歷史賦予慣性技術精密制造光榮而艱巨的使命和責任。一代先進制造技術,必將復興一代產業,必然孕育一代高新技術國防裝備。先進的增材制造技術在精密慣性技術制造中的應用,必然推動一代精密超精密制造進步,支撐一代先進慣性技術型號產品的革命復興。順應新興戰略產業發展大潮,遵循精密超精密制造客觀科學規律,深刻剖析產業深層次技術矛盾問題,正視信息化快速發展和精密制造內在關系。有效抓住國家推進制造業升級改造的有利契機,積極推進精密慣性技術產品制造的高端化、智能化、綠色化、服務化進步和革命性轉化,創造我國慣性技術精密超精密制造技術新輝煌。

[1]廖世賓,趙春柳,徐志強,等.智能化與精密超精密制造[J].導航與控制,2015,14(1):2-7. LIAO Shi-bin,ZHAO Chun-liu,XU Zhi-qiang,et al.Intelligent manufacturing along with precision and ultra precision machining[J].Navigation and Control,2015,14(1):2-7.

[2]王向明,蘇亞東,吳斌.增材技術在飛機結構研制中的應用[J].航空制造技術,2014(22):16-20. WANG Xiang-ming,SU Ya-dong,WU Bin.Application of additive manufacturing technology on aircraft structure development[J].Aeronautical Manufacturing Technology,2014(22):16-20.

[3]Gibson I,Rosen D W,Stucker B.Additive manufacturing technologies[M].NewYork,SpringerScienceand Business Media,2009.

[4]董鵬,陳濟輪.國外選區激光熔化成形技術在航空航天領域應用現狀[J].航天制造技術,2014(1):1-5. DONG Peng,CHEN Ji-lun.Current status of selective laser melting for aerospace applications abroad[J].Aerospace Manufacturing Technology,2014(1):1-5.

[5]蔡志祥.微筆激光復合直寫厚膜傳感器的關鍵技術研究[D].華中科技大學,2009. CAI Zhi-xiang.Study on the key technique of thick film sensor fabrication by micropen-laser hybrid direct writing technique[D].Huazhong University of Seience&Teehnology,2009.

[6]李瑞迪.金屬粉末選擇性激光熔化成形的關鍵基礎問題研究[D].華中科技大學,2010. LI Rui-di.Research on the key basic issues in selective laser melting of metallic powder[D].Huazhong University of Seience&Teehnology,2010.

[7]王華明.高性能大型金屬構件激光增材制造:若干材料基礎問題[J].航空學報,2014,35(10):2690-2698. WANG Hua-ming.Materials'fundamental issues of laser additive manufacturing for high-performance large metallic components[J].Acta Aeronautica et Astronautica Sinica,2014,35(10):2690-2698.

[8]林鑫,黃衛東.高性能金屬構件的激光增材制造[J].中國科學:信息科學,2015,45(9):1111-1126. LIN Xin,HUANG Wei-dong.Laser additive manufacturing of high-performance metal components[J].Scientia Sinica(Informationis),2015,45(9):1111-1126.

Research on Additive Manufacturing and Precision Inertial Devices Manufacturing

YUAN Yuan,ZHANG Lu,TANG Zhao-fang,XU Zhi-qiang,LIU Jun-li

(Beijing Institute of Aerospace Control Devices,Beijing 100039)

Inertial technology has become one of the key technologies for the measurement and sensitivity of the motion information in the national defense and economic construction.And mechanical fabrication is the largest bottleneck that affects the sensitivity and efficiency promotion of the inertial devices.In recent years,additive manufacturing(3D printing technique)with the typical digital fabrication,have overthrew the traditional manufacturing techniques and brought revolutionary progress from the material choices to the construction design for the whole manufacturing field.In this paper,we will introduce the basic concept of 3D printing technique and its developing status in china and abroad firstly,and then discuss the possibility of its application in the inertial device production as well as the potential industrial values by the additive manufacturing.We appeal more scientists and engineers to join the team to take use of the 3D printing technique in inertial device manufacturing so as to promote the quality and performances of the inertial devices more effectively.

inertial technology;additive manufacturing;precision construction component;optimum design

U666.1

A

1674-5558(2016)07-01295

10.3969/j.issn.1674-5558.2016.05.003

袁媛,女,碩士,高級工程師,研究方向為增材制造。

2016-07-26