超高壓對熟制鴨肉理化性質的影響

李新++汪蘭++吳文錦++鉏曉艷++耿勝榮++廖濤++熊光權

摘 要:以熟制鴨胸脯肉為研究對象,研究超高壓壓強、保壓時間以及介質水溫度對熟制鴨肉色澤、質構、硫代巴比妥酸(thiobarbituric acid,TBA)值的影響,探討不同超高壓工藝條件下熟制鴨肉品質的變化規律。結果表明:隨著壓強、保壓時間增加,L*升高,a*降低,b*變化不明顯,另外L*、a*、b*與介質水溫無顯著相關性;壓強、保壓時間、介質水溫升高有利于提高鴨肉硬度、黏性與咀嚼性,對鴨肉彈性影響不顯著;超高壓壓強400 MPa、水溫40 ℃以上會加速鴨肉脂肪氧化,使TBA值顯著增加。

關鍵詞:熟制鴨肉;超高壓;理化性質

Influence of Ultra-High Pressure Processing on Physicochemical Properties of Cooked Duck Meat

LI Xin, WANG Lan, WU Wenjin, ZU Xiaoyan, GENG Shengrong, LIAO Tao, XIONG Guangquan*

(Hubei Innovation Center of Agricultural Science and Technology, Institute of Agro-Products Processing and Nuclear-Agricultural Technology, Hubei Academy of Agricultural Sciences, Wuhan 430064, China)

Abstract: The influence of ultra-high pressure (UHP) processing on physicochemical properties (color, texture and thiobarbituric acid (TBA) value) of cooked duck meat was studied under varying conditions of pressure level, holding time, and water temperature. Results showed that L* value increased, while a* value decreased with increasing either pressure and holding time; however, b* value had no obvious change. In addition, it was observed that the color did not change with water temperature. Increasing pressure, holding time and water temperature resulted in increased hardness, viscosity and chewiness of cooked duck meat, but did not significantly affect elasticity. Higher pressure (> 400 MPa) and water temperature (> 40 ℃) accelerated lipid oxidation, resulting in significantly increased TBA value.

Key words: cooked duck meat; ultra-high pressure (UHP); physicochemical properties

DOI:10.15922/j.cnki.rlyj.2016.09.003

中圖分類號:TS251.6 文獻標志碼:A 文章編號:1001-8123(2016)09-0013-04

引文格式:

李新, 汪蘭, 吳文錦, 等. 超高壓對熟制鴨肉理化性質的影響[J]. 肉類研究, 2016, 30(9): 13-16. DOI:10.15922/j.cnki.rlyj.2016.09.003. http://rlyj.cbpt.cnki.net

LI Xin, WANG Lan, WU Wenjin, et al. Influence of ultra-high pressure processing on physicochemical properties of cooked duck meat[J]. Meat Research, 2016, 30(9): 13-16. (in Chinese with English abstract) DOI:10.15922/j.cnki.rlyj.2016.09.003. http://rlyj.cbpt.cnki.net

食品超高壓技術(ultra-high pressure processing,UHP)也稱高靜壓處理,又稱超高壓殺菌技術。超高壓滅菌的基本原理是壓力對各種微生物的致死作用,主要是通過破壞微生物細胞膜、抑制酶的活性和影響DNA等遺傳物質的復制來實現的。影響超高壓滅菌效果的因素主要有:壓力、加壓時間、施壓方式、加壓溫度、水分活度、pH值等[1-2]。超高壓殺菌實現了食品在常溫或較低溫度殺菌,可以延長食品的貨架期及確保食品的原有風味、色澤和營養價值[3-4]。

我國是世界水禽第一生產大國,肉鴨產量占禽肉總產量的20%以上,具有地域特色的傳統鴨肉制品有醬鹵鴨、鹽水鴨與烤鴨等,深受廣大消費者喜愛。然而鴨肉熟食產品蛋白質、脂肪含量較高,容易腐敗變質,在貯藏過程中必須通過殺菌工藝殺滅鴨肉中微生物以及耐熱芽孢桿菌以延長產品貨架期。目前普遍采用熱殺菌延長鴨肉產品貨架期,然而高溫會破壞鴨肉原有的風味、質構和營養成分等,導致產品風味喪失,沒有咀嚼性,從而降低其商業價值。超高壓處理具有殺菌均勻、高效、低能耗和不破壞食品天然風味和營養價值等優點,應用前景十分廣闊[5-6]。為此,本研究采用超高壓設備處理鴨肉,研究超高壓工藝條件(壓強、保壓時間、介質水溫)對熟制鴨肉理化性質的影響,為熟制鴨肉超高壓殺菌商業化應用提供技術支撐。

1 材料與方法

1.1 材料與試劑

冷凍鴨胸肉 湖北鴻翔農業發展有限公司。

鹽酸、冰醋酸、硫代巴比妥酸等為分析純 國藥集團化學試劑有限公司;食鹽為食品級 武漢市鹽業公司。

1.2 儀器與設備

HPP.L2-600/2超高壓設備 天津市華泰森淼生物工程技術有限公司;CR-400色差儀 柯尼卡美能達(中國)投資有限公司;TA-XTPlus食品物性測試儀 英國Stable Micro System公司;SPX-150BSH-Ⅱ生化培養箱 上海新苗醫療器械;XMTD-8222電熱恒溫鼓風干燥箱 上海精宏實驗設備有限公司;PL602-L電子天平 梅特勒-托利多儀器(上海)有限公司。

1.3 方法

1.3.1 實驗設計

鴨胸脯肉→預處理→熟制→真空包裝→超高壓滅菌(因素:壓力、時間、溫度)→理化品質分析

預處理、熟制:將鴨胸脯肉用流水解凍,取出置入質量分數10%的鹽水中加熱煮制30 min,取出瀝干吹冷風攤涼,真空包裝后置于冷藏(0~4 ℃)待用(每次實驗前制備樣品,現制現用,全程保證低溫環境)。

品質分析步驟:設定超高壓壓強分別為100、200、300、400、500、600 MPa,保壓時間15 min,水溫25 ℃;設定保壓時間分別為10、20、30、40、50、60 min,超高壓壓強400 MPa,水溫在25 ℃;介質水溫分別為4、20、40、60 ℃,超高壓壓強400 MPa,保壓時間為15 min;鴨肉超高壓處理后,分析鴨肉色澤、質構指標與硫代巴比妥酸(thiobarbituric acid,TBA)值。

1.3.2 色澤指標測定

經超高壓處理后鴨肉樣品,分割成規則塊狀,色差儀測量鴨肉表面色澤,記錄亮度值(L*)、紅度值(a*)、黃度值(b*)。同一份樣品測量3 次取平均值,色差儀測量前用白板進行校準。

1.3.3 質構指標測定

沿著平行纖維的方向取2 cm厚的鴨肉,用TA-XT Plus質構儀進行測定,以二次壓縮模式進行質構分析,每個樣品平行測定5 次,結果取平均值。選取硬度、彈性、黏聚性與咀嚼性作為分析指標,測定的參數設置:TPA模式,探頭型號P/0.5,壓縮比例為75%,測試前速率2.0 mm/s,測試速率l.0 mm/s,測試后速率1.0mm/s,引發力5 g,間隔時間2 s。

1.3.4 TBA值檢測

取10 g絞碎的超高壓處理熟制肉脂肪于凱氏蒸餾瓶中,加入20 mL蒸餾水攪拌混合均勻,再加入2 mL鹽酸溶液及2 mL液體石蠟,采用水蒸氣蒸餾,收集50 mL蒸餾液。取5 mL蒸餾液與5 mLTBA醋酸溶液(0.288 3 g TBA溶解于100 mL 90%冰醋酸)于25 mL比色管中充分混合,100 ℃水浴加熱35 min后冷卻10 min,在535 nm波長處測吸光度A。以蒸餾水取代蒸餾液為空白樣。結果按下式計算:

X=A×7.8

式中:X為待測樣品的TBA含量/(mg/100 g);A為待測樣品吸光度。

1.4 數據處理

每組數據求得平均值與標準差,并采用SAS分析軟件檢驗組間差異顯著性(P<0.05)。

2 結果與分析

2.1 超高壓處理壓強、時間與水溫對熟制鴨肉色度的影響

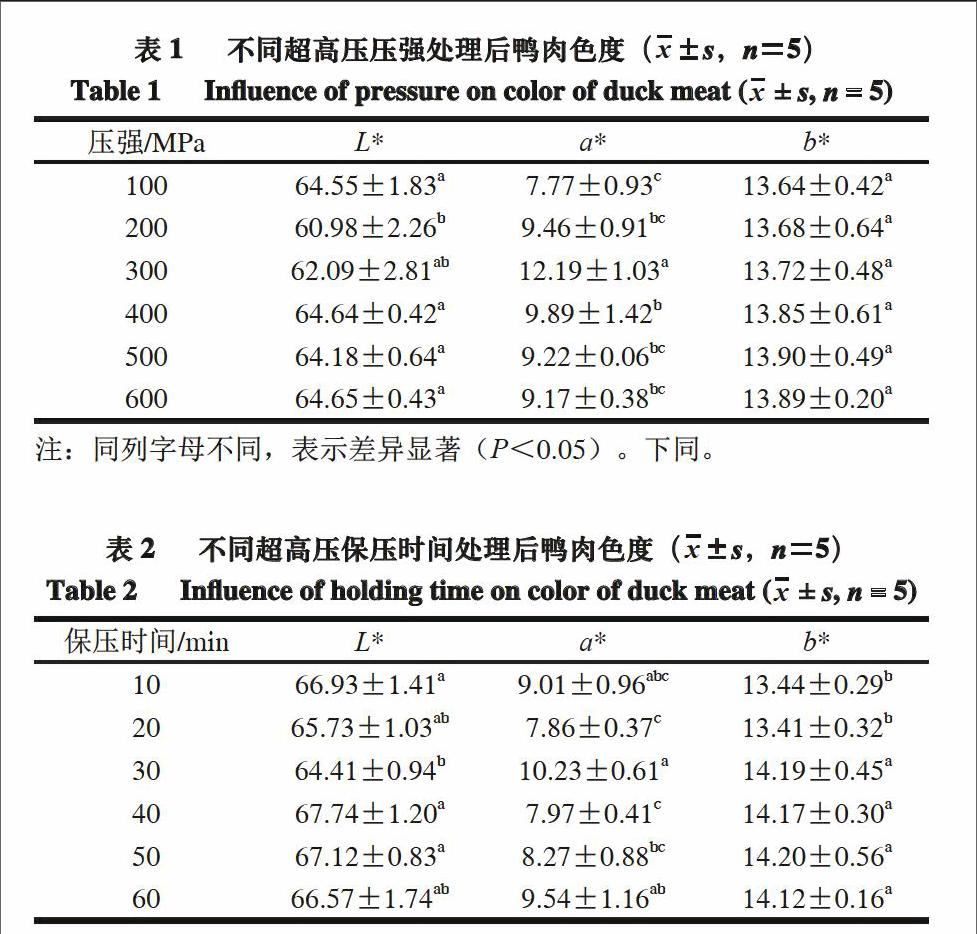

由表1可知,鴨肉L*在100、400、500、600 MPa一致,而在200、300 MPa處理后亮度輕微下降,a*在100、200 MPa變化不明顯,300 MPa增加(P<0.05),壓強400 MPa后降低(P>0.05),而b*差異不顯著(P>0.05)。

由表2可知,鴨肉L*在保壓10、20 min差異不大,30 min時降低,40 min時上升,40 min后差異不顯著

(P>0.05),a*在10~60 min變化不顯著(P>0.05),b*在10、20 min時一致,30 min時增加(P<0.05),30~60 min變化不顯著(P>0.05)。

由表3可知,熟制鴨肉L*、a*與b*對介質水溫差異均不顯著(P>0.05)。因此,超高壓處理熟制鴨肉,在壓強300 MPa、保壓時間30 min時對保持鴨肉色澤有較好的效果。

肉色是肉制品一項重要的評價指標,是肌肉生理學、生物化學及微生物學變化的外部表現,肉色不同直接反應了肌肉中紅纖維和白纖維含量差異[7-8]。肉色L*增加,這與白肌纖維的變化有密切關系,可能由于高壓強使肌紅蛋白中珠蛋白發生變性或與亞鐵紅素被取代所致;a*降低,由于紅肌纖維中的亞鐵肌紅蛋白氧化變成高鐵肌紅蛋白[9-12]。

2.2 超高壓處理壓強、時間與水溫對熟制鴨肉質構特性的影響

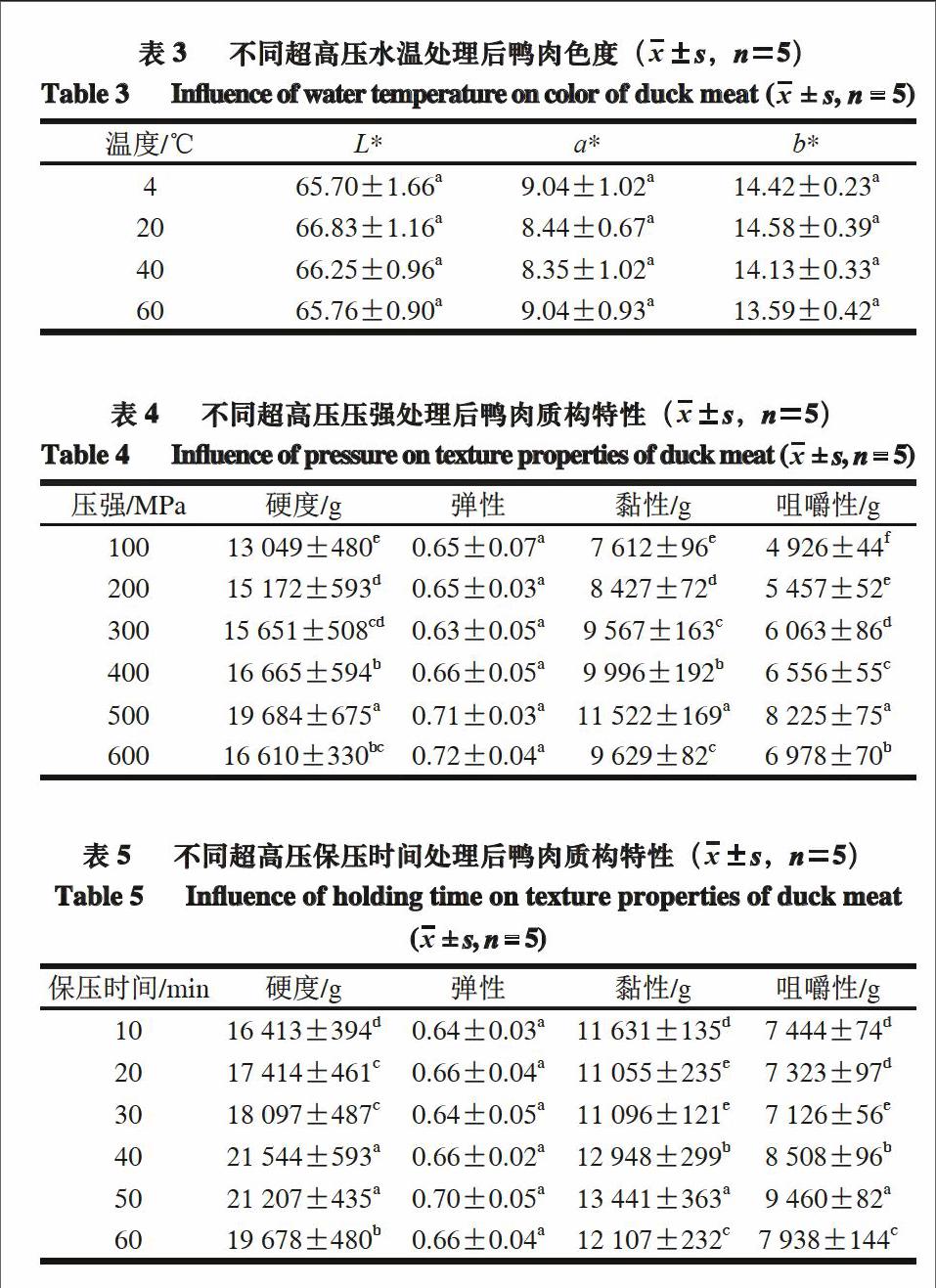

由表4可知,鴨肉硬度、黏性與咀嚼性隨壓強(100~500 MPa)升高而增加,但在壓強600 MPa時有所降低(P<0.05),而鴨肉彈性不隨壓力的變化而改變。

由表5可知,在10~50min范圍內,隨著保壓時間延長,鴨肉硬度增大,保壓時間達到60 min時,鴨肉硬度開始降低(P<0.05),保壓時間對鴨肉彈性沒有顯著影響(P>0.05)。保壓時間10~30 min,鴨肉黏性與咀嚼性下降(P<0.05),40~50 min期間,黏性與咀嚼性增加

(P<0.05),而60 min時,黏性與咀嚼性降低(P<0.05)。

由表6可知,隨著超高壓介質水溫升高(4~40 ℃),鴨肉硬度、黏性與咀嚼性增加(P<0.05),而在水溫60 ℃時降低(P<0.05),鴨肉彈性在不同水溫條件下均保持恒定(P>0.05)。肌纖維是肉的基本結構原件,肌纖維的直徑和密度決定了肌肉組織的微觀結構差異和宏觀質構特征。研究表明,超高壓會影響肉的肌纖維特性,使肌纖維之間的空隙減少,肌內膜逐漸消失,整體結構趨于緊密,使肉的硬度與咀嚼性增加[13-14]。另外,一定的壓力會促使肉中蛋白凝膠化,從而提高肉的咀嚼性與黏性[15-19]。肉經超高壓處理后,硬度會增大,這與肌纖維直徑隨壓力升高而增加有關[20-23]。

2.3 超高壓處理壓強、時間與水溫對熟制鴨肉TBA值的影響

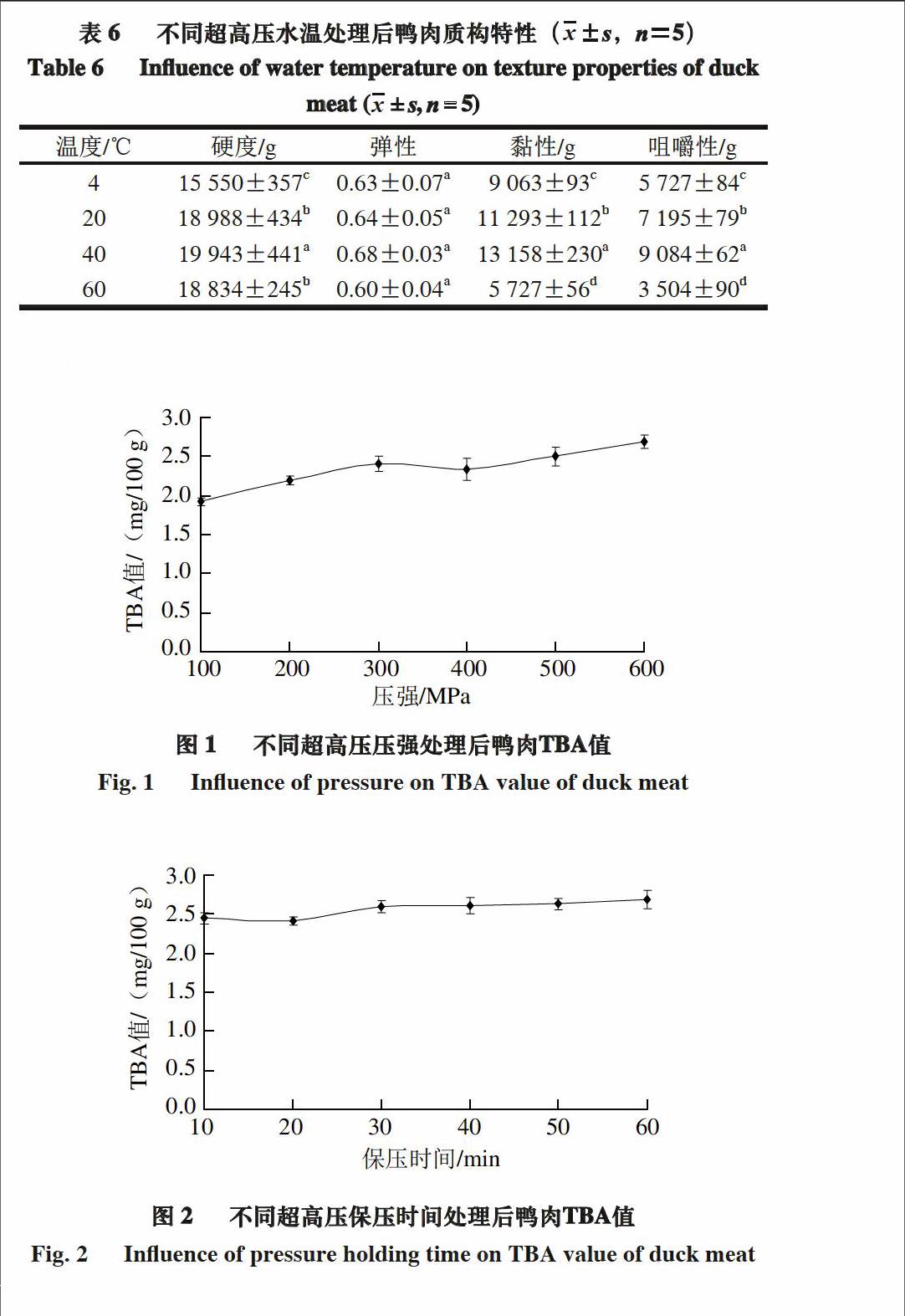

由圖1~2可知,鴨肉TBA值隨壓力上升而緩慢增加,超高壓保壓時間對鴨肉TBA值影響不顯著。由圖3可知,水溫4~40 ℃時,鴨肉TBA值變化不明顯,而水溫40~60 ℃時,鴨肉TBA值顯著增加。由此可以看出超高壓壓強、高介質水溫會加速鴨肉脂肪氧化。這是由于高壓處理使肌紅蛋白和氧合肌紅蛋白變性,釋放出金屬離子,能夠促進脂肪氧化[24-26]。另外高壓處理會破壞細胞,也會引起自由基反應,加速脂肪氧化[27-29]。脂肪氧化會破壞肉品風味和營養,對鴨肉商品價值產生不利影響。

3 結 論

熟制鴨肉經超高壓殺菌處理后,隨著壓強、保壓時間增加,L*升高,a*降低,b*變化不明顯,另外L*、a*、b*值與介質水溫沒有顯著的相關性。鴨肉硬度、黏性與咀嚼性隨壓強(100~500 MPa)、保壓時間(10~50 min)、介質水溫(4~40 ℃)的升高而增加,而在壓強600 MPa、保壓時間60 min和介質水溫60 ℃時有所降低,超高壓處理條件對鴨肉彈性無顯著影響;壓力(100~600 MPa)以及介質水溫的上升(40~60 ℃)會加速鴨肉脂肪氧化,表現為TBA值增加,而保壓時間對TBA值沒有顯著影響。

參考文獻:

[1] 楊慧娟, 鄒玉峰, 徐幸蓮, 等. 超高壓對肉及肉制品組織結構和主要化學組成分影響的研究進展[J]. 肉類研究, 2013, 27(6): 33-38.

[2] 楊君娜, 王輝, 劉偉, 等. 響應面法優化超高壓牛肉保鮮工藝[J]. 肉類研究, 2013, 27(11): 24-29.

[3] CAMPUS M. High pressure processing of meat, meat products and seafood[J]. Food Engineering, 2010, 2(1): 216-225. DOI:10.1007/s12393-010-9028-y.

[4] SEVENICH R, BARK F, CREWS C, et al. Effect of high pressure thermal sterilization on the formation of food processing contaminants[J]. Innovative Food Science and Emerging Technologies, 2013, 20(4): 42-45. DOI:10.1016/j.ifset.2013.07.006.

[5] 王洋, 高洋, 戴瑞彤, 等. 超高壓處理對法蘭克福香腸理化及感官品質的影響[J]. 肉類研究, 2012, 26(8): 1-5.

[6] 張秋勤, 徐幸蓮, 胡萍, 等. 超高壓處理對肉及肉制品的影響[J]. 食品工業科技, 2008, 29(12): 267-270.

[7] 馬漢軍, 王霞, 周光宏, 等. 高壓和熱結合處理對牛肉蛋白質變性和脂肪氧化的影響[J]. 食品工業科技, 2004, 25(10): 63-68.

[8] FERRINI G J, COMAPOSADA J, AMAU P G. Colour modification in a cured meat model dried by quick dry-slice process? and high pressure processed as a function of NaCl, KCl, K-lactate and watercontents[J]. Innovative Food Science and Emerging Technology, 2012, 13(2): 69-74. DOI:10.1016/j.ifset.2011.09.005.

[9] WILLEMS O W, MILLER S P, WOOD B J. Aspects of selection for feed efficiency in meat producing poultry[J]. Worlds Poultry Science Journal, 2013, 69(1): 77-87.

[10] 王志江, 郭善廣, 蔣愛民, 等. 超高壓處理對熟制雞肉品質的影響[J]. 食品科學, 2008, 29(9): 78-82.

[11] 靳燁, 南慶賢. 高壓處理對牛肉感官特性與食用品質的影響[J]. 農業工程學報, 2004, 20(5): 196-199.

[12] 廖彩虎, 芮漢明, 張立彥, 等. 超高壓解凍對不同方式凍結的雞肉品質的影響[J]. 農業工程學報, 2010, 26(2): 331-337.

[13] KIM H W, CHOI Y S, CHOI J H, et al. Tenderization effect of soy sauce on beef M. biceps femoris[J]. Food Chemistry, 2013, 139(1/4): 597-603. DOI:10.1016/j.foodchem.2013.01.050.

[14] 殷俊, 梅燦輝, 陳斌, 等. 肉丸品質的質構與感官分析[J]. 現代食品科技, 2011, 27(1): 50-55.

[15] 陸紅佳, 鄭龍輝. 超高壓技術在肉品加工中的應用[J]. 肉類研究, 2010, 24(11): 24-28.

[16] 才衛川, 張坤生, 任云霞. TG酶協同超高壓處理對雞肉糜制品品質的影響[J]. 食品科學, 2014, 35(18): 22-27.

[17] 段虎, 王神娟, 馬漢軍. 超高壓處理對肉及肉制品食用品質的影響[J]. 食品與機械, 2011, 27(1): 151-154.

[18] MA H, LEDWARD D A. High pressure processing of fresh meat: is it worth it?[J]. Meat Science, 2013, 95(4): 897-903. DOI:10.1016/j.meatsci.2013.03.025.

[19] HARPER B A, BARBUT S, LIM L T, et al. Microstructural and textural investigation of various manufactured collagen sausage casings[J]. Food Research International, 2012, 49(1): 494-500. DOI:10.1016/j.foodres.2012.07.043.

[20] TEDFORD L A, KELLY S M, PRICE N C, et al. Combinated effects of thermal and pressure processing on food protein structure[J]. Food and Bioproducts Processing, 1998, 76(28): 80-86.

[21] BRIVIBA K, GR?F V, WALZ E, et al. Ultra high pressure homogenization of almond milk: physico-chemical and physiological effects[J]. Food Chemistry, 2016, 192: 82-89. DOI:10.1016/j.foodchem.2015.06.063.

[22] MUHAMMAD A K, SHER A, MUHAMMAD A, et al. Improved duck meat quality by application of high pressure and heat: a study of water mobility and compartmentalization, protein denaturation and textural properties[J]. Food Research International, 2014, 62: 926-933.

[23] 馬漢軍, 潘潤淑, 周光宏. 不同溫度下高壓處理牛肉TBARS值的變化及抗氧化劑和螯合劑的抑制作用[J]. 食品科技, 2006(9): 126-130.

[24] CHAN T Y, OMANA D A, BETTI M. Application of high pressure processing to improve the functional properties of pale, soft and exudative(PSE)-like turkey meat[J]. Innovative Food Science and Emerging Technology, 2011, 12(3): 216-225.

[25] LARREA-WACHTENDORFF D, TABILO-MUNIZAGA G, MORENO-OSORIO L, et al. Protein changes caused by high hydrostatic pressure (HHP): a study using differential scanning calorimetry (DSC) and fourier transform infrared (FTIR) spectroscopy[J]. Food Engineering Reviews, 2015, 7(2): 222-230.

[26] 郭向瑩, 李偉群, 孫儀, 等. 超高壓處理對低溫雞肉早餐腸在冷藏期間脂肪氧化的影響[J]. 食品科學, 2013, 34(16): 316-320.

[27] ALVES A B, BRAGAGNOLO N, da SILVA M G, et al. Antioxidant protection of high-pressure processed minced chicken meat by industrial tomato products[J]. Food and Bioproducts Processing, 2012, 90(3): 499-505.

[28] BOLUMAR T, ANDERSEN M L, ORLIEN V. Antioxidant active packaging for chicken meat processed by high pressure treatment[J]. Food Chemistry, 129(4): 1406-1412.

[29] BOLUMAR T, LAPE?A D, SKIBSTED L H, et al. Rosemary and oxygen scavenger in active packaging for prevention of high-pressure induced lipid oxidation in pork patties[J]. Food Packaging and Shelf Life, 2016, 7: 26-33.