瓦錫蘭X62型曲軸曲拐間距尺寸控制的研究

宋奇超, 周煥軍

上海船用曲軸有限公司 上海 201308

?

瓦錫蘭X62型曲軸曲拐間距尺寸控制的研究

宋奇超,周煥軍

上海船用曲軸有限公司上海201308

紅套技術是曲軸產品加工中的重要技術環節。大功率低速半組合式船用曲軸作為船用柴油機的重要動力部件,具有噸位重、長度長、部件多、剛性強等特點,對紅套及其加工工藝提出了很高的技術要求,尤其是曲軸各曲拐之間中心間距的精度直接影響了柴油發動機活塞桿的聯裝等級,以及船用柴油機的使用效率和壽命。對瓦錫蘭X62型曲軸曲拐間距尺寸的控制進行了研究,提出了改進措施,使產品的數據滿足生產工藝的要求。

船用曲軸; 紅套; 曲拐長度; 控制

大功率低速半組合式船用曲軸項目是我國“十五”規劃期間國家重點扶持的項目[1]。上海船用曲軸有限公司在2005年打破韓國、日本等國家的技術壟斷,為國內船舶配套業、大型船用曲軸市場開辟了新紀元。目前國內船用曲軸主要生產廠家有三家——上海船用曲軸有限公司、大連華銳曲軸有限公司和青島海西重工有限公司。

2008年金融危機爆發后,船舶行業整體形勢嚴峻,市場產能過剩問題凸顯,船用曲軸產品價格一路下滑,接近原材料成本價,利潤空間狹窄。因此,能否在嚴峻的市場環境下利用科學技術優化與創新,提高生產效率與生產力,從而提高企業在市場上的競爭和生存能力,成為重中之重。筆者對半組合式船用曲軸生產中紅套工藝技術方法進行研究,對曲軸曲拐間的中心間距尺寸控制方法進行技術優化,進一步提高長度尺寸控制精度,以獲得更高的產品質量。

1 船用曲軸的分類與特點

曲軸是發動機上的一個重要部件,由碳素結構鋼或球墨鑄鐵制成。軸頸安裝在缸體上,拐徑與連桿大頭連接,連桿小頭孔與氣缸活塞連接,是一個典型的曲柄滑塊機構[2]。

船用曲軸是直接用于柴油發動機與螺旋槳連接進而傳遞推進力的部件,按照制造方法大致可分為兩種: 一種是整體制造的曲軸,主要用于中小船舶和中高速沖程的柴油發動機;另一種是組裝式曲軸,主要用于萬噸輪和低速二沖程柴油發動機。

大功率低速半組合式船用曲軸是船用柴油機的關鍵部件[3],主要特點是噸位重、精度高、性能要求苛刻、制造工藝復雜。船用曲軸要求與船舶壽命相同,終身免維護。在造船行業領域內公認: 能否自主研制大型曲軸,是衡量一個國家造船工業水平的重要標志[4]。

大型船舶為了使螺旋槳有更高的推進效率,要求船用發動機有較低的轉速。發動機的工作過程為: 一股新鮮空氣被抽進或泵進發動機氣缸內,然后被運動的活塞壓縮到很高的壓力;當空氣被壓縮時,其溫度升高以點燃噴射進氣缸的霧狀燃油;燃油的燃燒為充入的空氣增加更多的熱量,引起膨脹并迫使發動機活塞對曲軸做功;經過混合壓縮氣的燃爆,推動活塞做直線運動,經過連桿將力傳給曲軸,并通過其它軸來驅動船舶的螺旋槳,由曲軸將直線運動變為旋轉運動,為船舶提供航行動力。

2 曲軸紅套

半組合式大功率低速X62型船用曲軸由n個曲拐、n-1個主軸頸、1個自由端法蘭及1個輸出端法蘭紅套組合而成。

曲軸紅套技術[5]是目前世界上曲軸生產較為先進的熱裝技術。簡而言之,曲拐與主軸頸的配合方式為過盈配合,過盈量因曲軸型號不同而不同,一般理論上為配合孔徑的2.42‰~2.49‰。配合孔頸越大,過盈量越大,以確保能夠有足夠的表面接觸面積,增大摩擦力,提高抗扭能力。

紅套加熱采用中、低頻感應加熱技術,該技術與燃氣加熱等傳統加熱方式相比,有以下優點: 從環保角度講,更節能、高效,且無污染;從生產角度講,加熱后零件表面溫度均勻,易控制;此外,加熱效率高,耗時3~4h零件表面溫度即可達到工藝溫度320~380℃范圍[6]。

曲拐與軸頸的紅套連接過程中,按先單套后復套的順序,逐步組合為整體。目前紅套加熱普遍采用中、低頻感應加熱技術,加熱后零件表面溫度均勻。當零件表面溫度達到工藝溫度后,檢測紅套孔漲量,滿足孔軸過盈量配合時,方可進行紅套組合。

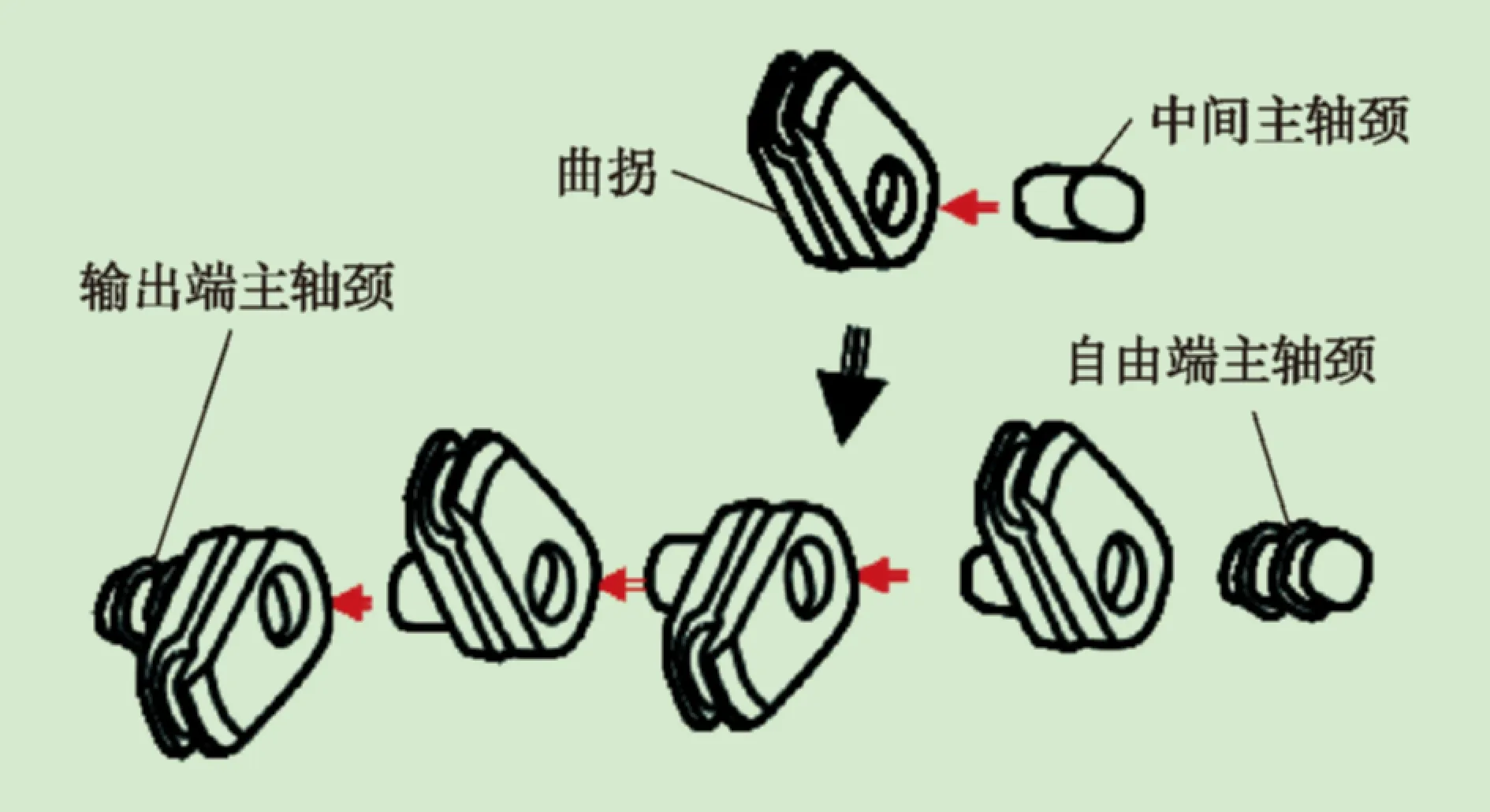

紅套流程如圖1所示。紅套組合后,相鄰兩個曲臂的中心相對位置便已確定,軸頸與曲拐內開檔中心距也隨之固定。因此,在軸頸長度和曲臂厚度均按照設計要求制造的情況下,曲軸紅套工藝的完成質量對于曲臂間距和曲軸總長能否滿足設計圖紙尺寸要求起著決定性作用。

圖1 紅套流程圖

3 曲拐間距控制方法

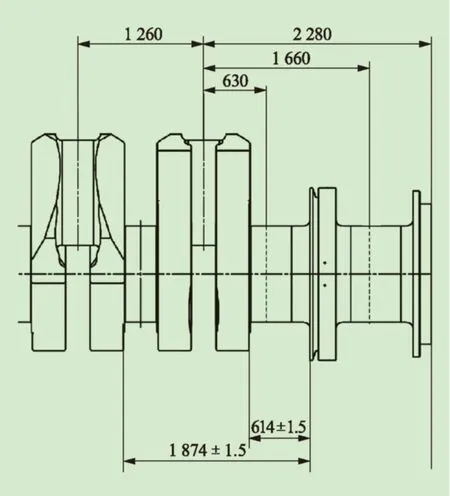

X62型船用曲軸的圖紙設計要求如圖2所示。曲軸總長尺寸公差及相鄰曲臂間距的長度尺寸公差均為±1.5mm,各曲拐中心間距為1260mm。

圖2 X62曲軸曲拐中心間距及長度尺寸

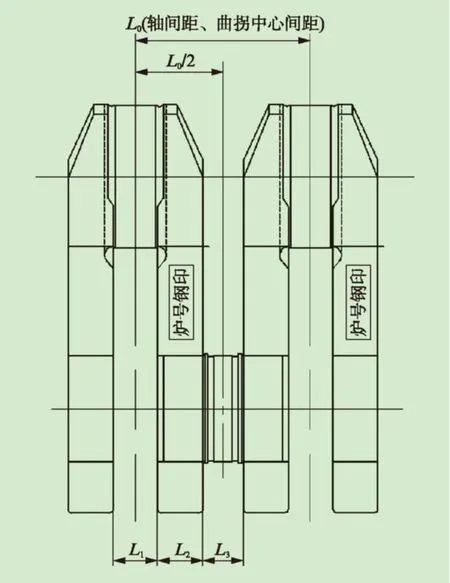

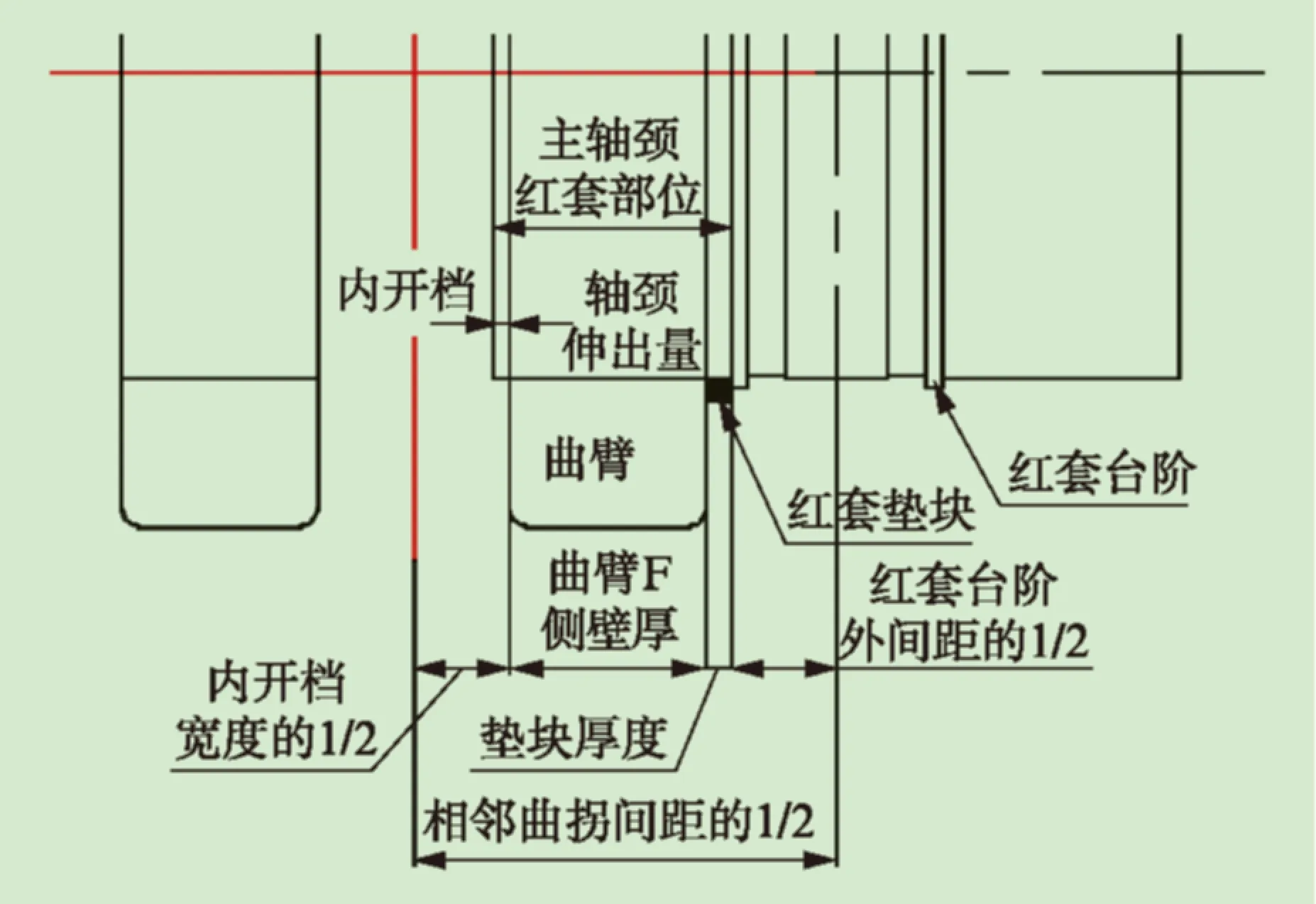

根據曲軸與相鄰曲拐間位置示意圖(圖3),并對各部位長度尺寸符號命名,可得各曲拐間的間距公式:

1/2×L0=1/2×L1+L2+1/2×L3

(1)

式中:L0為軸間距,即曲拐中心間距,mm;L1為曲拐內開檔長度,mm;L2為曲拐單側壁厚,mm;L3為相鄰曲臂表面間距,mm。

圖3 相鄰曲拐位置示意圖

最終影響曲拐中心間距尺寸的是3個因素: 內開檔長度、曲拐單側壁厚、相鄰曲臂表面間距。因內開檔長度L1和曲拐曲臂壁厚L2都是符合設計圖紙參數要求的,可由機械精加工直接獲得,因此控制相鄰曲拐中心距的重點在于相鄰曲臂間的間距L3。

由式(1)可以導出:

L3=L0-L1-2L2

(2)

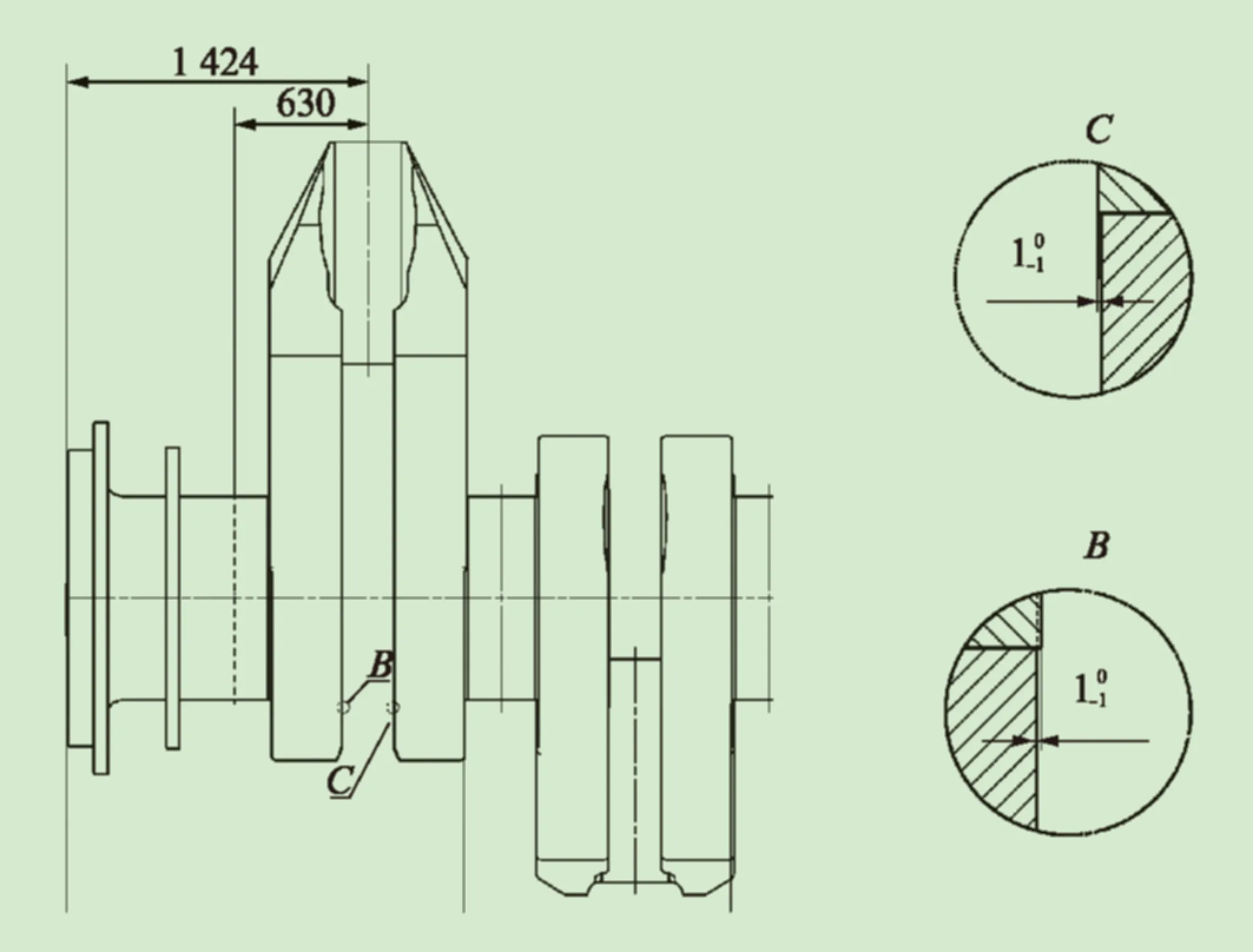

如圖4中B、C放大圖所示,按照X62圖紙設計要求,主軸頸端面應超出曲拐內開檔表面0~1mm的距離,統稱軸頸伸出量。

因此,紅套過程中既要保證相鄰曲拐中心間距,還要滿足主軸頸端面伸出量的尺寸要求。經過研究,采用不等高紅套墊塊的方法對軸頸伸出量加以控制,在滿足伸出量的同時保證相鄰曲拐的中心間距。控制曲拐間距的理論重點是在紅套過程中放置的墊塊厚度控制及吊裝件水平控制。

圖4 軸頸與曲拐紅套過程中相對位置圖

圖5 墊塊厚度計算示意圖

紅套墊塊厚度計算示意圖如圖5所示,紅套墊塊厚度h初步計算公式為:

h=1/2×L0-1/2×L1-L2-1/2×L4

(3)

Q=1/2×L1+D+1/2×L4-1/2×L0

(4)

式中:L4為主軸頸2個紅套臺階外間距,mm;D為主軸頸紅套部分長度,mm;Q為軸頸伸出量,mm。

其中,內開檔長度L1、曲臂壁厚L2、紅套臺階外間距L4均是機床精加工后的精確尺寸,滿足圖紙要求,屬于確定因素。最終檢驗及計算數據來自檢驗員填寫的數據報告。因此,紅套墊塊的厚度尺寸是由其它已知尺寸通過尺寸鏈計算而來,屬于理論值。

在實際生產過程中,孔軸過盈配合需要對紅套孔進行加熱。在曲拐紅套孔加熱過程中,隨著孔內表面及曲臂表面溫度的不斷升高[7],曲臂在長度及厚度方向上均會有一定的熱脹量,即紅套加熱后,曲拐內孔直徑變大,滿足紅套工藝尺寸要求,與此同時,高溫下的曲拐曲臂厚度會超出常溫下的量值。實際紅套過程中,產品紅套質量受諸多因素影響,如人、設備、環境、材料本身等。其中,紅套溫度是影響紅套結果質量的重要因素,大量實際數據表明,紅套加熱溫度在330~340℃時為最佳。

目前曲軸產品的材料廣泛使用S34MnV及M60.6進行鍛造。經過查閱相關科技文獻資料,以上材料線性熱膨脹系數約為1.2× 10-5/K[8]。

根據自然物理熱脹冷縮原理,曲拐紅套孔受到高溫加熱后,紅套孔直徑變大,脹量理論計算公式如下[9]:

σ=(0.0014~0.0018)d

(5)

式中:σ為曲軸紅套過盈量,mm;d為紅套孔直徑,mm。

紅套溫度計算公式為:

T=Δd/(αd)

(6)

式中:T為紅套溫度,℃;Δd為孔徑增大值,mm;α為材料線性熱膨脹系數,1.2×10-5/K。

根據現有曲軸型號,保留0.5~1.0mm間隙且紅套孔溫度加熱范圍為320~370℃,以X62機型為例,其余各項紅套參數如下: 紅套配合軸頸直徑為φ760mm,過盈量為2.04~2.10mm,紅套時表面溫度設為340℃。將上述參數代入式(6)可得Δd=3.1mm。

曲拐曲臂單側厚度在溫度升高后亦會產生彈性形變,形變量計算公式與紅套孔脹量類似,計算結果均是理想狀態下的理論值,具體公式如下:

Δh=λαT

(7)

式中:λ為單側曲臂厚度,287mm。

曲臂厚度方向彈性變量為Δh=340×1.2×10-5×287=1.17mm,單邊0.58mm。

在孔軸紅套組合完成后,紅套單件自然冷卻降溫,冷卻到室溫后,曲拐紅套孔徑尺寸會和軸頸尺寸保持一致,即紅套孔徑不會恢復到原來尺寸,而是變為軸頸尺寸,形成孔軸過盈配合。因此在體積不變的情況下,在主軸頸外圓與曲臂外表面接觸部分,曲臂厚度會有所增加,具體的增加量受多種因素影響,如操作者的熟練程度、紅套前紅套孔表面溫度的高低、冷卻環境溫度、冷卻速度等。

改進方法為: 在計算紅套墊塊厚度時,人為去掉一定量厚度,使其抵消紅套加熱變形量。根據不同機型,設定不同的經驗值,即理論墊塊厚度=實際墊塊厚度+工作經驗值

工作經驗值是通過三維模型仿真及大量數據累積后得出的,X62曲軸采用的工作經驗值為0.3~0.4mm。

以W5X62船用曲軸為例,采用經驗值后的紅套尺寸及中間距尺寸見表1。

表1 改進前后對比 mm

4 總結

通過上述理論研究與計算,使最終產品數據結果滿足生產工藝要求,產品參數符合圖紙設計要求。由于結構形狀和尺寸的復雜性,復雜規則曲面形體的膨脹特性與簡單機械零件的膨脹特性不同[10],因此工作經驗值的準確性仍有進一步研究的必要。基于更加科學先進的技術手段,建立模型,模仿復雜環境參數,獲得更加科學有效的數據,建立曲軸產品紅套數據庫推廣應用,進而為提高產品質量作出貢獻。

[1] 許蒿.金融危機導致國產大型船用曲軸競爭壓力增大[J].船舶物資與市場,2009(5): 29-31.

[2] 中國市場調查研究中心.中國船用曲軸市場發展研究報告[R].北京,2009.

[3] 許增祥,崔雙,周煥軍.大型半組合船用柴油機曲軸法蘭孔加工工藝改進[J].裝備機械,2012(3): 20-24.

[4] 周俊棟,潘峰. 6RT-FLEX82C超大型曲軸精加工工藝研究[J].上海電氣技術,2010,3(4): 31-34.

[5] 曹守啟,朱雅雯,付淑漫.大型船用曲軸紅套過程中的變形分析[J].制造業自動化,2014,36(12): 30-32,35.

[6] 馬志鴻,余云嵐.半組合式船用低速柴油機曲軸紅套研究[J].柴油機,2010,32(5): 37-41.

[7] 許鵬,付淑漫,曹守啟,等.半組合式船用曲軸紅套過程有限元研究[J].上海電氣技,2014,7(2): 7-11.

[8] SUN M Y, LU S P, LI D Z, et al. Three-dimensional Finite Element Method Simulation and Optimization of Shrink Fitting Process for a Large Marine Crankshaft[J].Materials & Design,2010,31(9): 4155-4164.

[9] 劉江林.船用柴油主機曲軸紅套滑移的檢測、計算與調整[J].天津航海,2001(3): 14-17.

[10] 李光珂.機械形體參數對零件熱變形影響研究[D].合肥: 合肥工業大學,2007.

Shirinkage fitting is an important technical element in production and processing of crankshaft. High-power low-speed semi-built marine crankshaft as an important driving unit in marine diesel engine features large tonnage, long length, multiple parts and strong rigidity with very high technical requirements during shrinkage fitting and processing. Especially the accuracy grade of the pitch between bellcrank centers of the crankshaft may affects directly the grade of multi-piston rod mounting in the diesel engine, as well as the service efficiency and service life of the marine diesel engine. Based on the study on the pitch control between the bellcranks of Wartsila X62 crankshaft, put forward the improved measures to make product data satisfying the production process.

Marine Crankshaft; Shrinkage Fitting; Length of Bellcrank; Control

2015年12月

宋奇超(1988—),男,學士,助理工程師,主要從事產品工藝及質量管理工作,

E-mail: songqch@shanghai-electric.com

TM201.3;TK426

B

1674-540X(2016)02-036-04