多輪獨立電驅動車輛驅動力優化控制研究

陽貴兵,廖自力,馬曉軍,劉春光

(裝甲兵工程學院陸戰平臺全電化技術重點實驗室,北京100072)

多輪獨立電驅動車輛驅動力優化控制研究

陽貴兵,廖自力,馬曉軍,劉春光

(裝甲兵工程學院陸戰平臺全電化技術重點實驗室,北京100072)

為了充分發揮多輪獨立電驅動車輛的動力性能,提出了一種層次化的驅動力優化控制結構。該控制結構包含基于各軸載荷預分配控制、驅動防滑控制和基于車輛狀態的再分配3層控制,其中防滑控制是核心層,采用基于路面最優滑轉率滑模控制的方法,通過設計基于累積求和統計目標控制的路面跳變檢測器,結合車輪滑轉率-路面附著系數圖形,可實現變路面的最優滑轉率估計。通過該分層控制結構,實現了驅動力在各軸之間以及各個驅動電機之間的優化分配控制。利用硬件在環實時仿真實驗驗證了該控制結構能改善車輛的爬坡性能、直線加速性能以及障礙路面行駛的通過性。

控制科學與技術;多輪獨立電驅動;動力性能;驅動防滑;優化控制

DOI:10.3969/j.issn.1000-1093.2016.01.004

0 引言

相比傳統機械傳動車輛,多輪獨立電驅動車輛具有全輪獨立可控、電機轉矩響應快速以及輸出轉矩可精確測量等優勢[1]。基于這些優勢,許多學者開展了輪轂電機驅動車輛牽引力控制研究[2-4],以及行駛穩定性控制研究[5]。

牽引力控制系統,是目前應用較為廣泛地用于提高輪轂電機驅動車輛直駛動力性能和穩定性能的控制系統,其主要通過驅動防滑控制(ASR)來實現[6-7]。但由于ASR是針對單輪實施控制的,只能實現單個驅動輪的最優轉矩輸出控制,而無法實現整車層面的多電機協調控制,即在駕駛員給定一定的情況下,無法實現轉矩在驅動電機之間的轉移,因此,容易出現整車牽引力降低,動力性能不能完全發揮的缺點。

針對以上不足,本文以ASR為核心,增加了基于載荷預分配和基于車輛狀態的再分配的轉矩優化控制策略,實現整車驅動力的優化分配控制。ASR控制中,最優滑轉率采用路面附著系數μ-車輪滑轉率λ曲線斜率法獲得,并設計基于累積求和(CUSUM)統計目標控制法的路面跳變監測器,實現變路面的最優滑轉率估計,在此基礎上,利用滑模變結構控制算法計算最優輸出轉矩。最后,利用硬件在環實時仿真平臺對所提出的控制方案進行仿真分析和驗證。

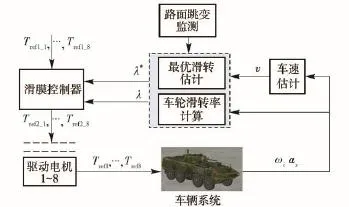

1 整車驅動力優化控制策略

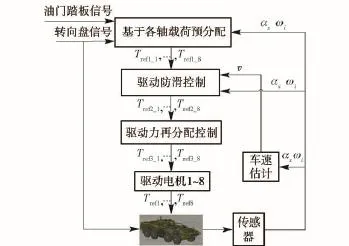

整車驅動力控制結構如圖1所示,最上層為基于各軸載荷的預分配,中間層為防滑控制,最下層為驅動力再分配,控制器直接控制對象為8個驅動電機。各控制層所需要的車輛狀態參數通過傳感器獲取,主要狀態參數包括縱向加速度aχ、車輪轉速ωi和車速v,其中,車速采用估計的方法獲取。Trefi_1,…,Trefi_8為第i層控制輸出的給定轉矩;Tref1,…,Tref8為8個驅動電機實際輸出的轉矩值。

2 基于各軸載荷的驅動力預分配

車輛在爬坡和加速行駛情況下,各軸載荷分配不均勻,在相同路面附著條件下,各輪所能獲得的最大路面附著力也不同,如果采用轉矩平均分配的方法,雖然可以保證車輛行駛的平穩性,但由于載荷小的車輪無法輸出期望的扭矩,整車的驅動力將會受到影響,車輛動力性能不能完全發揮。因此,本文提出了基于各軸載荷的驅動力預分配方法。轉矩預分配層中,包含油門踏板信號解析和載荷計算兩部分。

圖1 整車驅動力優化控制框圖Fig.1 The control structure of vehicle driving force

2.1 油門信號解析

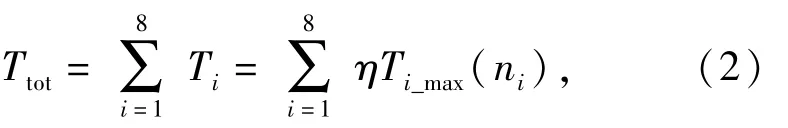

輪轂電機驅動車輛的油門踏板信號不再等同傳統車輛發動機的齒桿位置,而是代表輪轂電機的轉矩。為了符合駕駛員的操作感覺,油門踏板設立了自由行程和有效行程,油門踏板開度η可表示為

式中:ε0、ε和εmax分別表示油門踏板的空行程、有效行程和最大行程。

油門踏板開度η與總需求轉矩Ttot的關系為

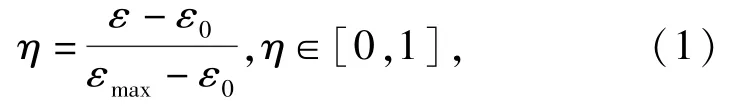

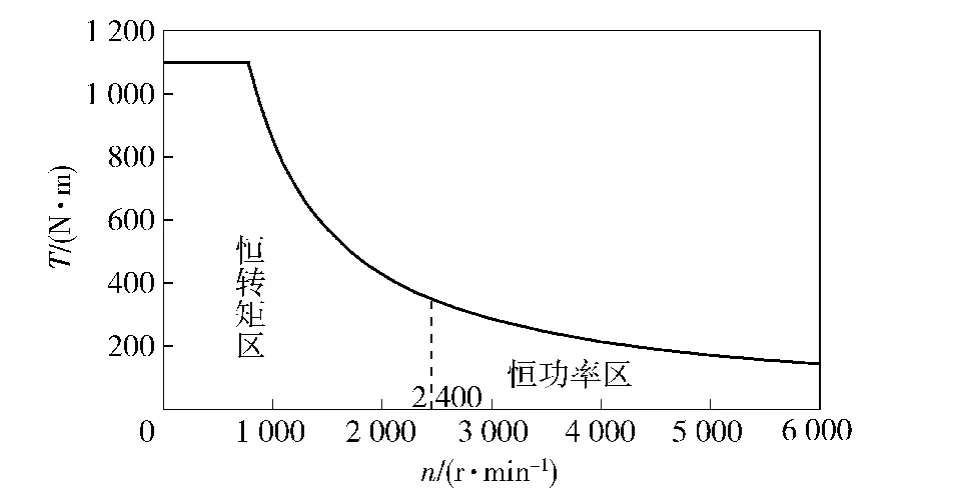

式中:Ti_max(ni)為第i個電機在當前轉速下的最大轉矩。電機的外轉矩特性曲線關系如圖2所示。

2.2 各軸載荷計算

假設車輛在坡度為α的坡面上直線加速行駛,車輛受力分析如圖3所示。

圖3中,Ff為車輛爬坡阻力,包括風阻、車輪滾動阻力等;Fd表示整車驅動力;H為質心高度;Fzi為第i軸載荷,Li為第i軸到第1軸的距離;L0為第1軸到質心的距離;a為車輛加速度。

圖2 電機外轉矩特性曲線Fig.2 Characteristic curve of motor torque

圖3 車輛爬坡受力分析Fig.3 Force analysis of vehicle climbing

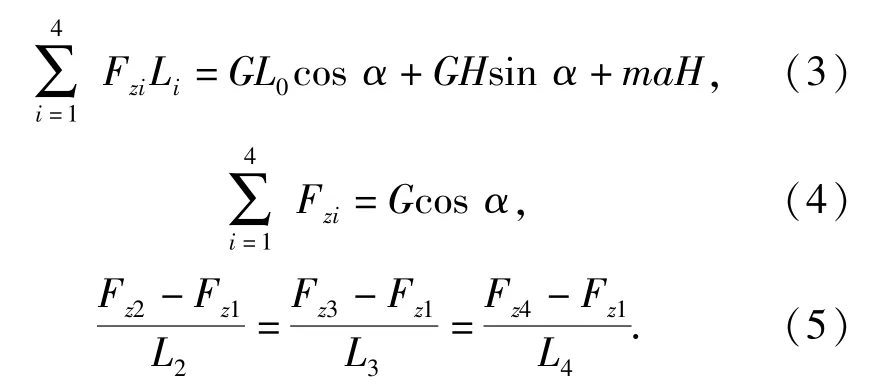

各軸車輪載荷計算[8]如下:

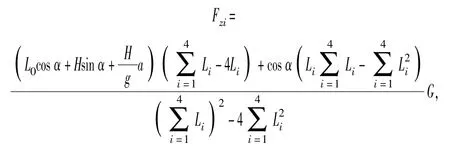

根據(3)式~(5)式可得到各軸載荷為

則各軸驅動電機預分配的轉矩值(同軸兩側驅動電機預分配值相同)為

3 驅動防滑控制

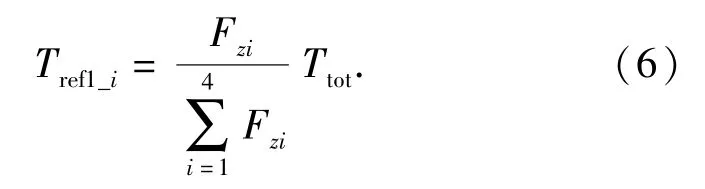

當車輛在低附著路面加速、不平路面行駛或者過溝坎等工況時,經常會出現部分車輪打滑甚至懸空的情況,根據以往的仿真經驗,在這些工況下,單純依賴基于載荷的轉矩分配方法,無法有效克服車輪打滑的現象,而車輪的過度滑轉,一方面會影響車輛行駛的穩定性,另一方面降低了車輛的動力性能。因此,本文在基于載荷的轉矩預分配后,增加驅動防滑控制層,對8個驅動輪進行獨立控制,防滑控制結構如圖4所示。

圖4 驅動防滑控制結構Fig.4 The control structure of ASR

圖4中,ASR主要包括最優滑轉率估計,車輪滑轉率計算、路面跳變監測以及滑模控制器4個部分,λ和λ*分別表示輪胎的滑轉率和最優滑轉率,滑模控制器根據輸入的輪胎滑轉率和最優滑轉率值,輸出端為8個電機的轉矩優化值。

3.1 最優滑轉率估計

最優滑轉率估計是驅動防滑控制的關鍵技術,滑轉率估計的準確與否直接決定了防滑控制的效果。本文提出了一種對μ-λ曲線求斜率的方法估計最優滑轉率點,并采用CUSUM統計目標控制法實現變路面行駛工況下的最優滑轉率估計。

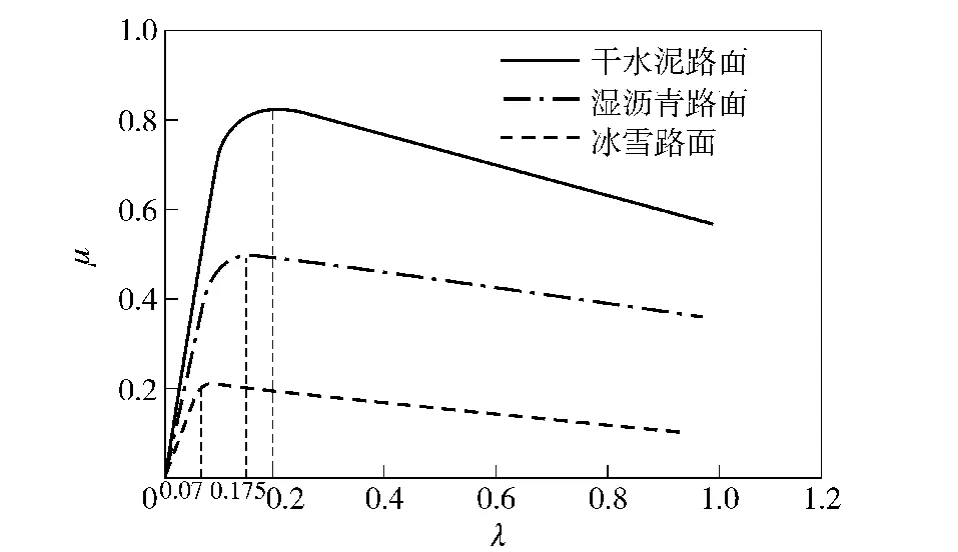

圖5給出了3種路面下的車輪滑轉率λ與路面附著系數μ的關系曲線,從中可以看出,路面附著系數隨車輪滑轉率總是先增加再減少,路面附著系數最大值所對應的滑轉率稱為最優滑轉率。因此,可以通過對路面附著系數求滑轉率的微分,通過觀察其值的正負變化確定最優滑轉率點。

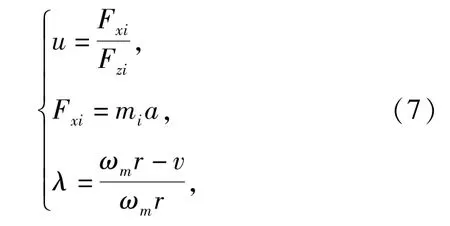

根據(7)式:

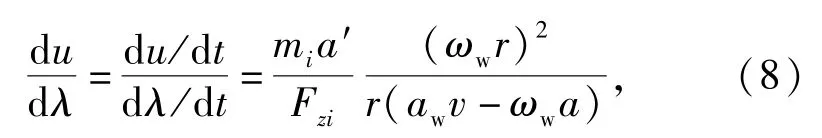

可推導出:

圖5 3種典型路面的μ-λ關系曲線Fig.5 μ-λ curves of three typical road surfaces

式中:Fχi、Fzi表示第i軸車輪的驅動力和載荷;mi表示整車質量在第i軸的分量;ωw為車輪轉速;aw為車輪加速度;r為車輪半徑。

du/dλ值的變化跟式a'(awv-ωwa)有關,式中的變量a和ωw可以通過加速度傳感器和轉速傳感器獲取,車速v通過a與ωw值進行估算得到,傳感器信號的準確度直接影響到du/dλ值的計算,因此,在使用之前,需對采集到的傳感器信號進行濾波處理。

當車輛行駛路面發生變化,車輪滑轉率也會隨之發生改變,所對應的最優滑轉率值也發生變化,此時,前一個估算周期所獲得的最優滑轉率值顯然已經不能適用,控制器需要對λ*重新進行估計,本文采用CUSUM統計目標控制法,設計路面跳變監測器,其原理如下:

當路面條件無變化時,測量得到的λ(k)應在估計出的最優滑移率λ*(k)附近,因而g(k)的累積求和應在零值附近波動。若路面確實發生了跳變,車輪滑轉率也會隨之跳變,因此,會出現λ(k)總是大于或者小于λ*(k),通過設置閥值H,當g(k)累計值超過H時,可以認為路面發生了跳變。H值的大小直接決定了監測器的敏感度,H設置過小,則會造成頻繁的觸發,H設置過大,則會降低檢測的精度。

g(k)會出現正、負兩種累計值,因此,必須設置正、負兩個閥值。當g(k)超過正值H時,即λ持續大于λ*,這種情況說明車輪進入附著系數更低的路面行駛,此時,應在前一個估算周期得到的λ*控制基礎上,進一步減小電機轉矩輸出,同時,采用μ-λ曲線斜率法再一次對最優滑轉率值進行估算,并用其估算的結果對監測器中的λ*值進行更新。當g(k)低于負值H時,即λ持續小于λ*,這種情況出現有兩方面原因:一是車輪進入高附著系數路面行駛,另外就是駕駛員降低了油門踏板給定。此情況下,防滑控制器放開電機轉矩輸出限制,待μ-λ曲線出現新的斜率拐點時,再重新進行控制。

3.2 滑模控制器設計

在獲得當前路面最優滑轉率值的基礎上,采用基于最優滑轉率滑模控制方法對電機輸出轉矩進行控制。

車輛在水平路面時的車輪模型為

驅動電機簡化為1階動態系統模型:

式中:J為車輪轉動慣量;i為傳動比;Tr為電機實際輸出轉矩值;F(t)為輪胎所受的地面附著力和滾動阻力之和;Tref為電機轉矩參考值;τ為電機相應時間常數。

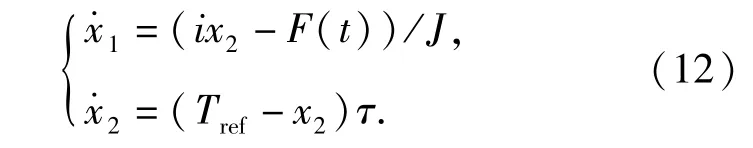

令χ1=ω,χ2=Tr,建立系統狀態方程:

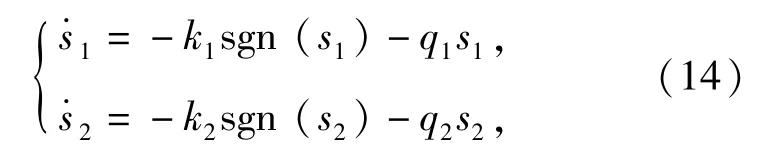

選取兩個線性滑模面:

式中:χ1d、χ2d分別為最優滑轉率點所對應的電機轉速的期望值和實際輸出轉矩的期望值。

選擇指數趨近率:

式中:k1>0,q1>0,k2>0,q2>0.k1、k2值決定了趨近的速度,其值越大,趨近的速度越快,但是可能導致到達滑模面后出現比較大的抖振;通過調節q1、q2值可有效保證非滑模運動具有良好品質。因此,在參數選擇時,可適當增大q1、q2值,減小k1、k2值。

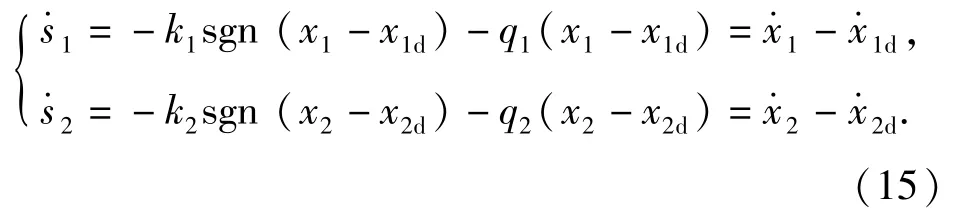

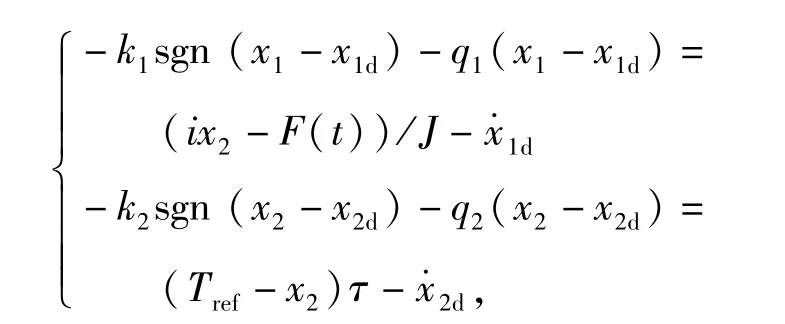

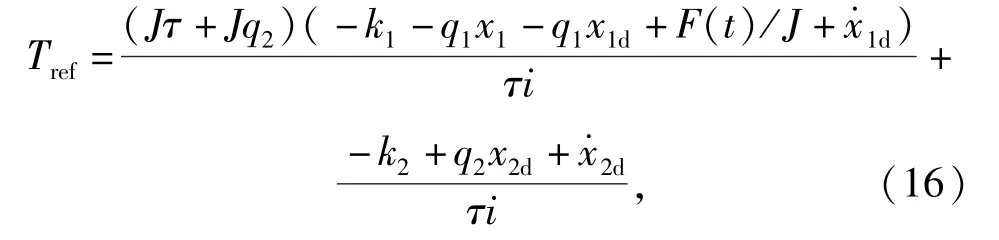

將(13)式代入(14)式得

聯立(12)式得

消除χ2,得

Tref即為給定的電機轉矩參考值,通過對每個車輪進行防滑控制,可得到8個驅動電機參考值輸出Tref2_1,…,Tref2_8.

4 基于狀態的驅動力再分配控制

與機械車輛不同,輪轂電機驅動裝甲車輛驅動力控制除實現防滑控制外,還可以實現驅動力的再分配控制:當出現個別車輪的滑轉后,由于實施防滑控制所降低的該車輪轉矩可以增加到其他正常車輪上,以維持整車驅動力不變。本文采用基于車輛行駛狀態的驅動力再分配控制,分配策略如下:

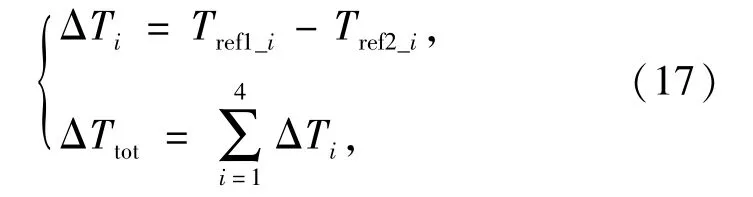

以左側車輪的為例,首先判斷車輪是否出現滑轉狀況,并計算因滑轉而損失的驅動力:

式中:Tref1_i表示基于載荷預分配層給定的第i個電機轉矩;Tref2_i為防滑控制層輸出的該電機給定轉矩;當ΔTi值大于某一閥值時,則可判斷出該車輪是否發生了滑轉;ΔTtot表示左側4個車輪因滑轉而減少的總驅動力。

其次,計算該側各驅動電機的轉矩再分配值:

式中:εi=1表示第i個車輪有滑轉;εi=0表示該車輪正常;n表示正常的車輪數量。

5 硬件在環聯合仿真實驗分析

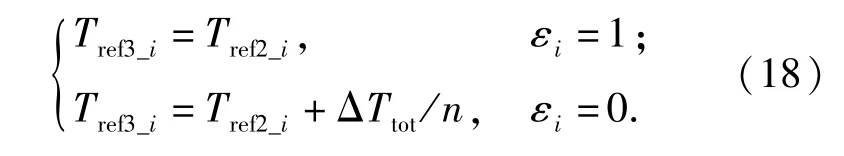

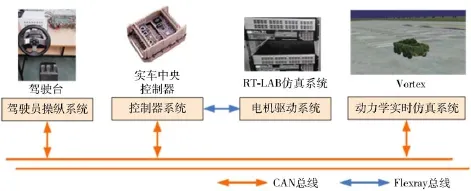

本文采用基于實車中央控制器的硬件在環實時仿真實驗對所提出的驅動力優化分配算法進行驗證分析,硬件在環實時仿真平臺結構如圖6所示。

圖6 硬件在環實時仿真平臺Fig.6 Hardware-in-loop real-time simulation platform

其中車輛動力學模型以及路面場景模型采用多體動力學仿真系統Vortex軟件進行建模。本文研究對象為8輪獨立驅動車輛,車輛動力學模型全質量21 t,包括車身模型、懸架、轉向機構以及輪胎模型4個部分,其中,輪胎模型采用Magic輪胎模型。路面場景模型根據仿真需要采用三維實體建模,并可設置不同的路面附著系數,能充分反應輪-地相互作用力。

5.1 爬坡性能仿真分析

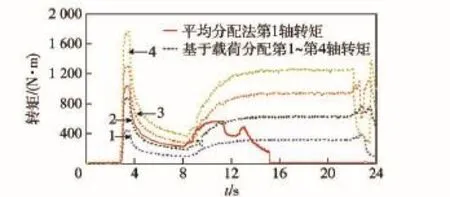

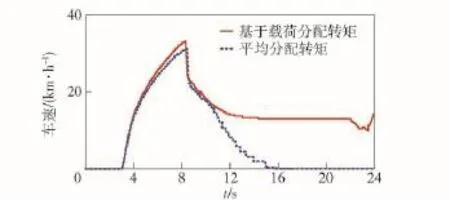

車輛爬30°坡實驗,主要驗證基于載荷分配各軸轉矩的策略對車輛爬坡性能的影響,采用平均分配各軸轉矩作為對比實驗,仿真路面附著系數設置為0.8,油門踏板滿程。仿真結果如圖7、圖8所示。

車輛在平路開始加速,在第8 s接觸坡面,第8.5 s車輛完全行駛在坡面上,第24 s完成爬坡。油門踏板給定的總驅動力矩峰值為8 800 N·m.采用平均分配法,各軸每個電機給定轉矩相同,峰值為1 100 N·m;而采用基于載荷飛分配,從第1到第4軸轉矩峰值分別為420 N·m、900 N·m、1 300 N·m、1 780 N·m.由仿真結果可知,采用平均分配各軸轉矩,由于前兩軸載荷較小,車輪能夠利用的最大路面附著力小于輪邊扭矩的期望值,車輪發生滑轉,電機輸出轉矩降低,整車牽引力不足,因此,車輛在坡面上處于減速狀態,最后速度降為0;而采用本文基于載荷分配轉矩的方法,車輛能以15 km/h的穩定車速完成爬坡。

5.2 單一附著路面行駛仿真

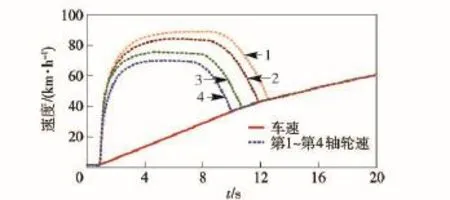

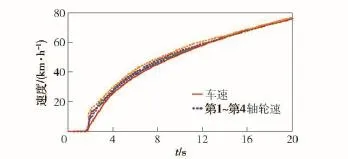

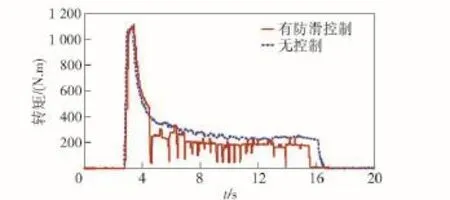

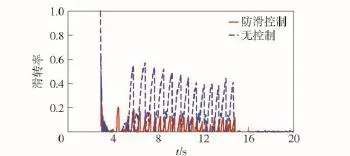

低附著路面加速仿真:路面附著系數設置為0.3,油門踏板滿程。仿真結果如圖9~圖12所示。

圖7 電機輸出轉矩Fig.7 Motor torque output

圖8 車速曲線Fig.8 The curves of vehicle speed

圖9 無控制時車速與左側4輪轉速Fig.9 The vehicle speed and the 4-wheel speed on the left side without control

該附著路面條件下估計出的最優滑轉率為0.12,防滑控制器通過控制驅動電機的轉矩,將車輪滑轉率控制在最優滑轉率附近,減小了車輪的滑轉,最終仿真車速達到78 km/h,而無控制狀態最終車速為60 km/h,采用防滑控制使車輛的動力性能得到提高。

圖10 無控制時車速與左側4輪轉速Fig.10 The vehicle speed and the 4-wheel speed on the left side without control

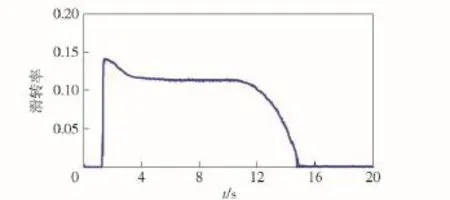

圖11 第1軸左側車輪滑轉率Fig.11 The wheel slip ratio on the left side of the first axis

圖12 第1軸左側電機輸出轉矩Fig.12 The motor torque on the left side of the first axis

5.3 變路面仿真

5.3.1 低附著與高附著對接路面加速行駛

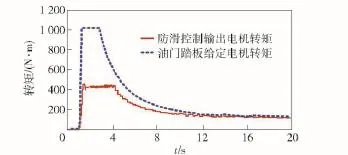

車輛在低附著與高附著對接路面加速行駛,踏板行程滿程,低附著路面附著系數設置為0.3,高附著路面附著系數設置為0.8.車輛在第4 s由低附著路面進入高附著路面,以第1軸左側車輪為觀測對象。仿真結果如圖13、圖14所示。

在低附著路面行駛時,防滑控制器以0.12的滑轉率為最優控制目標調節驅動電機的轉矩,從第4 s進入高附著路面后,路面跳變檢測器檢測到路面跳變,并對最優滑轉率進行重新估計,估計值為0.185,防滑控制器迅速調節電機轉矩的輸出值。

圖13 車輪滑轉率Fig.13 The wheel slip ratio

圖14 電機輸出轉矩Fig.14 Motor torque output

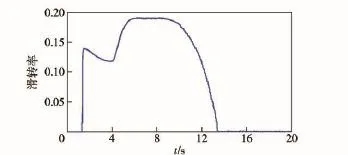

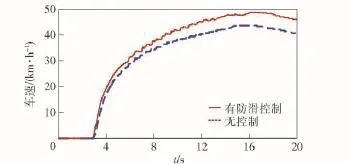

5.3.2 過連續起伏路面仿真

選擇連續起伏障礙路面,路面附著系數設置為0.9,由于車輛在起伏路面行駛時,各驅動輪的載荷發生連續變化,甚至會出現車輪懸空,因此,可看做是路面附著系數變化的行駛條件。以第1軸左側車輪為觀測對象,仿真結果如圖15~圖17所示。

圖15 電機輸出轉矩Fig.15 The motor torque output

車輛從第4.5 s開始進入連續起伏路面,在起伏路面行駛過程中,最優滑轉率估計值介于0.075~0.2之間(車輪懸空的時候為0.075,與路面接觸最緊的時候為0.2),由仿真車速對比可知,防滑控制提高了車輛在起伏路面行駛的車速,從而改善了車輛在障礙路面行駛的通過性。

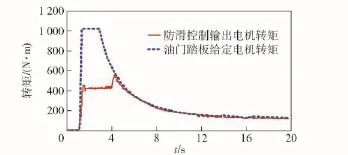

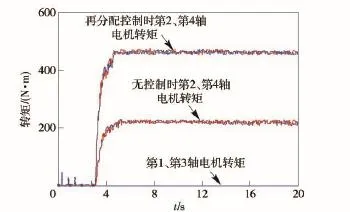

5.4 部分車輪懸空仿真

該實驗主要驗證驅動力再分配控制對整車驅動力的影響效果。實驗過程中,將車身固定,使第1、第3軸車輪懸空,第2、第4軸車輪著地,油門踏板開度為20%,仿真結果如圖18所示。

圖16 車輪滑轉率Fig.16 The wheel slip ratio

圖17 車速曲線Fig.17 The curves of vehicle speed

圖18 電機輸出轉矩Fig.18 Motor torque output

驅動踏板給定各軸轉矩約為220 N·m,由于第1、第3軸車輪懸空,在防滑控制器的作用下,其驅動電機轉矩輸出為0,無再分配控制時,整車牽引力將損失一半,而增加再分配控制后,第1、第3軸電機因懸空而減少的驅動力增加到第2、第4軸電機上,整車牽引力基本保持不變。

6 結論

針對多輪獨立電驅動車輛,本文提出了一種層次化的驅動力優化控制結構,該結構包括基于各軸載荷的預分配、防滑控制和基于車輛狀態的再分配控制3層控制。通過硬件在環實時仿真實驗,驗證了該分層控制方案能夠實現驅動力在各驅動電機上的優化分配,改善了車輛的爬坡性能、直線加速性能以及障礙路面行駛的通過性,最大限度地發揮多輪獨立電驅動車輛的性能優勢。

References)

[1]Maeda K,Fujimoto H,Hori Y.Four-wheel driving-force distribution method for instantaneous or split slippery roads forelectric vehicle with in-wheel motors[C]//The 12th IEEE International Workshop on Advanced Motion Control.Sarajevo,Bosnia:IEEE,2012:1-6.

[2]Zhang L P,Li L,Qi B N,et al.Torque adaptive traction control for distributed drive electric vehicle[J].Journal of Mechanical Engineering,2013,20(13):106-113.

[3]Kawabe T.Model predictive PID traction control systems for electric vehicles[C]//2012 IEEE International Conference on Control Applications.Dubrovnik,Croatia:IEEE,2012:112-117.

[4]Ha H,Kim J,Lee J.VDC of in-wheel EV simulation based on precise wheel torque control[J].Lecture Notes in Computer Science,2013,8102:56-65.

[5]Hiraku O,Murakami,T.Improvement of vehicle stability by reaction force control on accelerator pedal and steering wheel[C]//International Power Electronics Conference.Sapporo,Japan:IEEE,2010:2956-2963.

[6]de Castro R,Araújo R E,Freitas D.Wheel slip control of EVsbased on sliding mode technique with conditional integrators[J].IEEE Transactions on Industrial Electronics,2013,60(8): 3256-3271.

[7]蘇建強,馬曉軍,許世蒙,等.多輪電驅動裝甲車輛車輪防滑控制[J].汽車工程,2014,36(5):592-596.SU Jian-qiang,MA Xiao-jun,XU Shi-meng,et al.Anti-slip control of armored vehicle with multi-in-wheel motors drive[J].Automotive Engineering,2014,36(5):592-596.(in Chinese)

[8]劉春明,張承寧,劉志福.8×8輪轂電機全輪驅動車輛動力學建模與仿真[J].北京理工大學學報,2014,34(2):143-147.LIU Chun-ming,ZHANG Cheng-ning,WANG Zhi-fu.Dynamics modeling and simulation on four-axle[J].Transactions of Beijing Institute of Technology,2014,34(2):143-147.(in Chinese)

A Study of Driving Force Optimal Control of Multi-wheel Independent Electric Drive Vehicle

YANG Gui-bing,LIAO Zi-li,MA Xiao-jun,LIU Chun-guang

(The Key Lab of All-electric Technology of Land Warfare Platform,Academy of Armored Force Engineering,Beijing 100072,China)

In order to improve the power performance of multi-wheel independent electric drive vehicle,a hierarchical control structure is established to realize the optimal control of the whole vehicle driving force.This kind of control structure includes an predistribution control of load on each axis,the acceleration slip regulation(ASR)and the redistribution based on state of vehicle.The ASR is the core layer which adopts a slip mode control method based on the road's optimal slip rate,and an abnormal fault detector based on cumulative sum(CUSUM)statistical control is designed.The optimal estimation of slip rate can be realized based on μ-λ figure.The hierarchical control structure can be used to achive the optimal distribution of drive force between axis and driving motor based on the output control of single wheel's optimal control.The control structure is proven by a real-time simulation in hardware in loop (HIL)in order to improve the vehicle's performances,including climbing ability,directly accelerating ability,and trafficability.

control science and technology;multi-wheel independent electric drive;power performance;acceleration slip regulation;optimal control

TJ81

A

1000-1093(2016)01-0023-08

2015-05-05

軍隊科研項目(40402050101)

陽貴兵(1987—),男,博士研究生。E-mail:ygb1987@163.com;廖自力(1974—),男,副教授,碩士生導師。E-mail:569024533@qq.com