SCADA系統和Aprol上位監控組態軟件在凈水廠中的應用

袁可

(西安全方科技發展有限責任公司,陜西 西安 710065)

SCADA系統和Aprol上位監控組態軟件在凈水廠中的應用

袁可

(西安全方科技發展有限責任公司,陜西 西安 710065)

1 引言

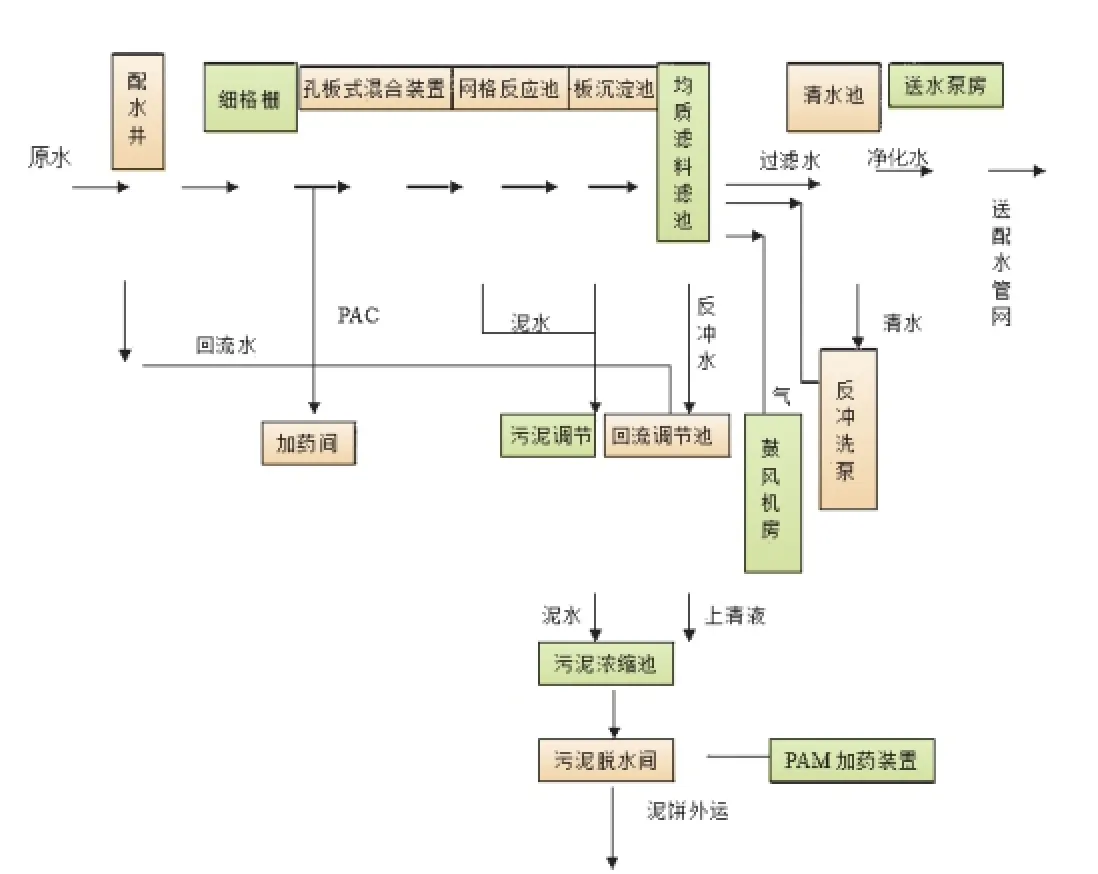

榆林市王圪堵水庫供水工程為榆橫煤化學工業園區工業用水提供供水水源,凈水廠規模為40萬m3/d。凈水廠凈化工藝流程如圖1所示。

原水通過重力自流進入配水井,然后依次是細柵格、孔板式混合裝置、小孔眼網格反應池、小間距斜板沉淀池、均質濾料濾池、清水池、送水泵房。凈水廠處理的污水經過回流調節池、污泥調節池、污泥濃縮池、污泥脫水間依次進行處理,泥水通過PAM加藥裝置加藥至脫水機進行脫水得到泥餅和處理水,泥餅被外運。

根據凈水廠凈化工藝流程特點和對控制系統功能的要求,和凈水廠的具體情況,最終決定采用貝加萊工業自動化的基于PCC的SCADA系統和Aprol上位監控組態軟件。

圖1 凈水廠凈化工藝流程圖

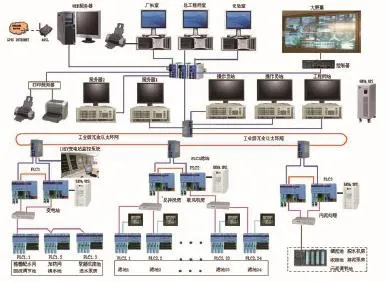

2 系統構成(如圖2所示)

本凈水廠自動化監控系統由三層網絡組成,包括中控室管理站、現場過程控制站、系統儀表檢測。

中控室管理站包括:配置二套實時服務器、一套WEB服務器、兩套監控計算機(操作員站)、一套工程師站、一套DLP數字投影屏及用于與現場PLC控制站相連的光纖網通訊接口適配器、報表打印機和事故報警打印機、不間斷電源(UPS)、網絡交換機、防火墻、各種上位機組態軟件和數據庫軟件。

工業控制網采用環型結構,以光纖作為傳輸介質,保證網絡的可靠性、安全性。

現場過程控制站包括:3個現場PLC控制站(PLC1~PLC3)。PLC1控制站為變電站及送水泵房控制站,帶3個現場控制子站(PLC1_1~PLC1_3)。PLC2控制站為濾站控制站,帶24個濾池現場控制子站(PLC2_1~PLC2_24)。 PLC3控制站為污泥處理控制站,包括脫水機系統配套帶來的兩套第三方控制單元。現場PLC控制站通過工業以太網交換機以標準工業現場總線與中央監控計算機進行連接。

系統儀表檢測包括:對凈水廠工藝環節的水質、水量等進行在線實時檢測的儀表,如流量計、pH計、濁度計、游動電流儀、超聲波液位計、水頭損失儀、壓力變送器等。

儀表采集的信號傳輸給PLC控制站,PLC控制站按照預編制的程序,實現設備間的聯動邏輯控制,根據工藝要求實現設備的過程控制和反饋控制。并且中控室計算機通過控制網絡遠程控制現場重要設備或機組的開、關、停和運行參數設定,監測設備及儀表的運行工況和運行參數。

圖2 系統構成示意圖

2.1 控制系統硬件

PLC控制系統由現場PLC控制站、控制子站、觸摸屏、工業以太網等組成,考慮近遠期的結合,因此選用模塊化結構的PLC,預留遠期增加設備所需的I/O模塊位置,新增構筑物則能重新設置控制子站,掛接在同一工業現場控制局域網上。PLC控制器支持工業以太網(100M/1000Mbps),網絡結構為光纖環網。

PLC控制系統的實時數據通過網絡傳輸至服務器,以便管理終端實時瀏覽生產運行情況。

2.2 控制系統功能及控制方式

2.2.1 控制系統功能

(1)按控制程序對所轄工藝段內的工藝過程、電氣設備進行控制,同時采集工藝參數,電氣參數及電氣設備運行狀態。

(2)通過工業總線與中央控制室的監控管理系統進行通信。向監控管理系統傳送數據,并接受監控管理系統發出的開停機命令。

(3)在操作屏上顯示所轄工段的工藝流程圖、工藝參數、電氣參數、設備運行狀態。通過HMI設定工藝參數,控制電氣設備。

(4)采集主要工藝參數:液位差、液位、流量、工藝管道壓力、pH、濁度等。

(5)與帶有通信接口的控制柜進行通信,采集電氣設備運行狀態,向控制設備發送開停機命令。

2.2.2 控制方式

凈水廠自動控制系統控制方式采用現場手動控制、遠程遙控、自動控制的三種控制模式。

(1)現場手動控制模式:設備的現場控制箱或電氣柜上的“手動/自動”開關選擇“手動”方式時,通過現場控制箱或MCC控制柜上的按鈕實現對設備的啟/停、開/關操作。

(2)遠程遙控控制模式:即遠程手動控制方式。現場控制箱或MCC控制柜上的“手動/自動”開關選擇“自動”方式時,操作人員通過操作面板或中控系統操作站的監控畫面用鼠標器或鍵盤選擇“遙控”方式并對設備進行啟/停、開/關操作。

(3)自動控制模式:現場控制箱或MCC控制柜上的“手動/自動”開關選擇“自動”方式,且上位機控制模式界面的“遙控/自動”設定為“自動”方式時,設備的運行完全由各PLC根據凈水廠的工況及生產要求自動完成對設備的運行或開/關控制,而不需要人工干預。

控制方式設計為:現場手動控制優先,在此基礎上,設置遠程遙控和自動控制。控制級別由高到低為:現場手動控制、遠程遙控控制、自動控制。由于手動干預是操作人員的專有權利,所以過程連鎖在此模式下無效;而自動控制模式下,安全連鎖是有效的,并限制操作的可能性,防止非正常狀態下運行。離工藝過程越近的控制層具有更高的優先權。

2.3 控制系統軟件

PLC控制站應用軟件在貝加萊工業自動化PLC編程軟件平臺Automation Studio上進行開發。主要根據凈水廠工藝控制要求,將工藝語言的要求根據實際情況編寫為PLC可以執行的編程語言,也就是PLC控制站應用軟件,PLC根據預先編制好的應用軟件對電氣設備進行啟/停控制、串級控制、反饋控制等,使得凈水廠處理水到達國家標準。

2.3.1 PLC1控制站應用軟件

PLC1控制站包括的工藝體有格柵配水間、絮凝沉淀間、加藥間、清水池、送水泵房、變電站及回流調節池。

(1)格柵控制采用液位模式+時間模式

細格柵超聲波液位差計測量細格柵前后的液位差值H,當H大于設定的控制參數“啟動液位差”設定值時,將先啟動螺旋輸送機,再過10秒后啟動細格柵,當H小于設定的控制參數“停止液位差”設定值時將先停止細格柵,再過60秒后停止螺旋輸送機。(液位模式)

細格柵在運行完設定的“運行時間”后停止,在設定的“停止時間”后啟動,運行完設定的“運行時間”后再次停止,如此循環。螺旋輸送機和細格柵機的啟動停止順序和液位模式一樣。

液位模式+時間模式:為兩種模式的疊加,一般情況下,格柵按照時間模式工作,當液位達到“啟動液位差”設定值時,如果格柵機在停止狀態則啟動格柵機。

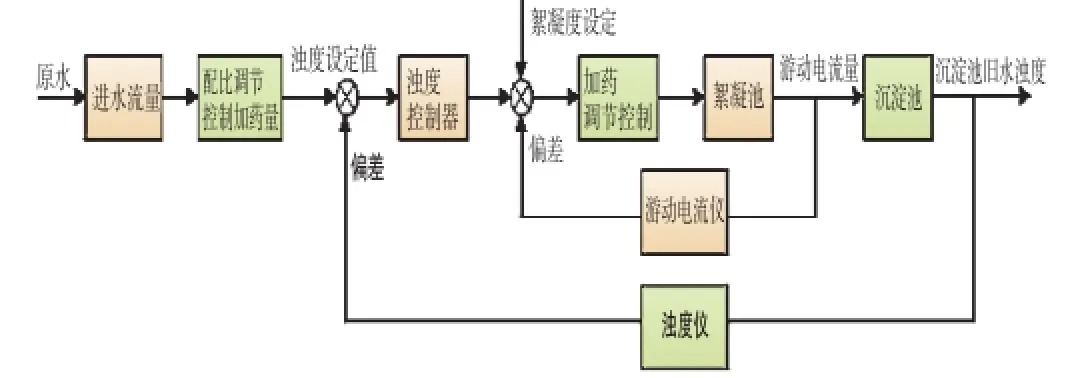

(2)絮凝沉淀池加藥間采用閉環模式

原水通過進水配水井及進水總流量計,根據進水總流量的流量大小配比加藥量的比例系數,并且初步計算加藥量,同時因為進水的濁度影響一定加藥量,以流量計算加藥量為主,以進水前饋濁度加藥量為輔。原水和藥液經過孔板式凈水混合裝置充分混合后,在絮凝池產生電導的絮凝物,游動電流儀對絮凝池的絮凝物進行監測并且將數據同絮凝度設定進行比較,二者偏差的部分通過控制器計算后進行相應的加藥調節控制。同樣,當絮凝池的水進入沉淀池經過沉淀后,在沉淀池的出口安裝的濁度儀對出水進行濁度監測,并將反饋值和預期出水濁度的設定值進行比較,二者偏差部分通過控制器計算后進行相應的加藥調節控制,從而使得原水通過加藥、絮凝、沉淀工藝,使沉淀出水達到預期效果。此模型進行了流量比例配比、絮凝度濁度二級串行反饋控制,使加藥量達到最好的狀態,節約了成本。示意圖如圖3所示。

圖3 絮凝沉淀池加藥間閉環模式示意圖

(3)送水泵房采用閉環模式

濾池處理的水進入清水池,清水池連通吸水井,液位計用來測量并且顯示清水池和吸水井的實時液位,并且通過PLC將液位信號傳送至中控室計算機上,便于操作員觀察和監控清水池吸水井的水位工況。吸水井的清水通過加壓泵送至用戶。在加壓泵的管道上安裝有壓力變送器及超聲波流量計,通過管道的壓力變送器進行恒壓供水,保證用戶端的用水量。

2.3.2 PLC2控制站應用軟件

PLC2控制站包括的工藝體有反沖洗鼓風機及反沖洗泵房、24個單濾站等,PLC2控制站帶24個濾池現場控制單元(PLC2_1~PLC2_24)。

一個單池濾站的PLC控制站應用軟件,根據工藝要求分為兩個階段,正常過濾階段和反沖洗階段。

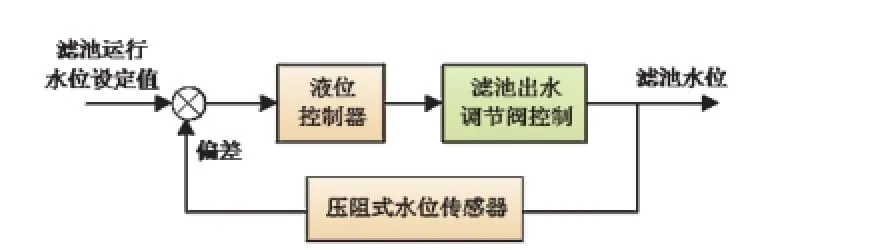

(1)正常過濾階段(如圖4所示)

圖4 正常過濾階段示意圖

從沉淀池出來的水進入濾池進行過濾。濾池正常工作時,工作過程始終保持恒水位過濾。過濾恒水頭由可調節出水閥開度進行控制。濾池水位測量值與水位設定值比較后控制濾池出水閥的開度,使濾池在恒水位條件工作。濾池的正常過濾操作可通過在中央集中控制室上位機進行,也可通過PLC2現場控制子站人機界面進行濾池的操作和相關參數的設定。

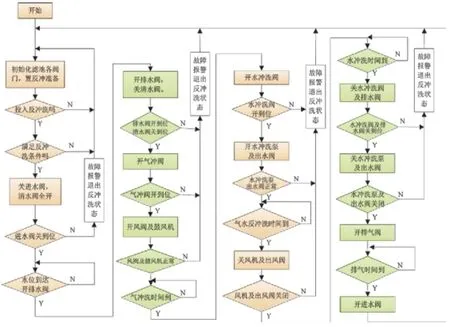

(2)反沖洗階段

需要反沖洗的條件有兩種,一種人工強制反沖洗,一種當設定恒水位過濾時,濾池的水位和濁度已經超過了正常過濾的液位設定值或者濁度設定值,就需要自動進行反沖洗。流程圖如圖5所示。

圖5 反沖洗階段流程圖

? 第一種人工強制反沖洗:可通過上位機或者PLC2的現場控制子站人機界面進行操作。

? 第二種自動反沖洗:當濾池中的液位計監測到恒水位已經超過正常過濾水位最大值,或者濾池中水的濁度已經超過正常的濁度最大值,單濾池進入自動反沖洗階段。先關進水閥,全開出水閥,待濾池水位下降到設定值時,開啟進水閥,關閉出水閥,開排水閘板,啟動鼓風機,開啟氣沖洗閥氣沖到設定時間,開水沖洗水泵,氣、水混合沖洗,到達設定值后關閉氣沖閥,停鼓風機,開排氣閥,排掉水分配槽內的空氣,經過一個設定時間后關沖洗水閥,停反洗水泵,待水位降到設定值后,關排水閘板,開進水閥,清水出水閥由水位信號控制,水位到達設定值后,開始恒水位過濾,反沖洗過程結束。在反沖洗過程中的任何一個環節出現了設備故障或者沖洗步序失敗,故障報警退出反沖洗狀態。

反沖洗過程中的每一個周期、氣洗時間、氣水洗時間、水洗時間均可以由操作人員根據生產實際情況在中控室上位機或現場操作終端進行設定和更改。

2.3.3 PLC3控制站應用軟件

PLC3控制站包括的工藝體為脫水機房、儲泥池、排泥泵池、濃縮池、污泥調節池。

PLC3控制站應用軟件主要內容是泥水流入污泥調節池,再從污泥調節池流入污泥濃縮池,污泥濃縮池的上清液自流至回流調節池,均質濾料濾池反沖水流入回流調節池,回流調節池的清水用泵打入配水井進行重復利用。污泥濃縮池的污泥被污泥泵打入脫水機進行加藥PAM脫水。

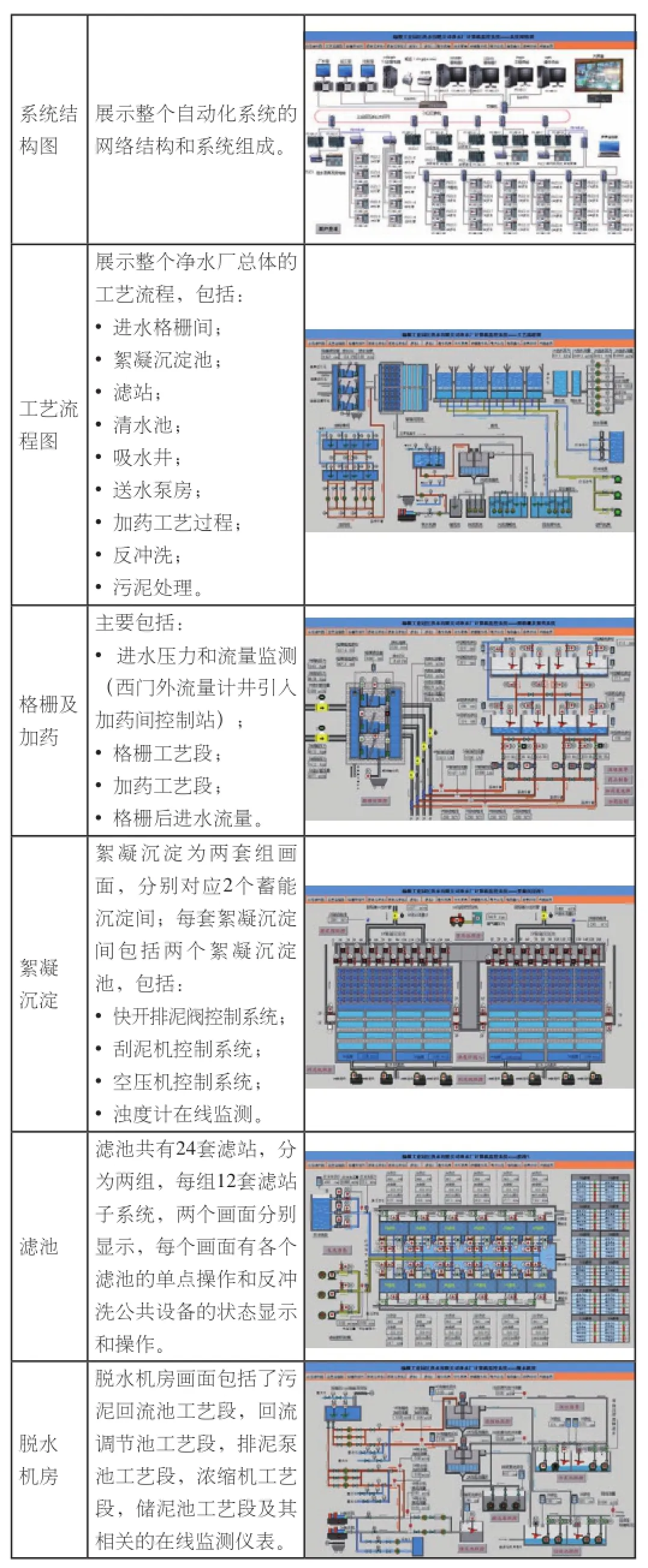

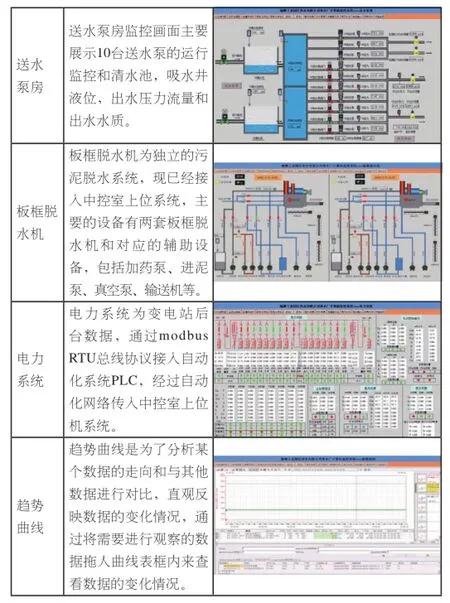

3 上位監控組態軟件

本系統上位監控組態軟件采用貝加萊工業自動化公司的APROL過程控制系統,貝加萊工業自動化的APROL系統是一個基于LINUX系統平臺,高集成、一體化、模塊化,具有現代理念的過程控制系統。

APROL系統程序可分為用戶級程序和后臺程序。用戶級程序主要是把參數輸入框、按鈕及其它控件組合在一起完成數據的輸入及觸發動作。 通常后臺程序,或者無交互后臺程序,并不向屏幕輸出任何信息,后臺程序在啟動后只負責固定的任務,即從配置文件讀取數據。

設計系統服務是負責過程控制系統的配置及控制等級,同時它還控制系統任務的分配。

? 運行系統(RUNTIME)是基于開發系統的數據,它是過程控制系統的“心臟”。 在設計系統中配置了系統所要監視、收集和分配的過程數據。

? 操作員系統則是人機交互的接口。此程序可以監視一個或者多個操作員站的運行,并且通過鼠標、鍵盤或者觸摸屏等外設操作。操作員站的數量是受以太網拓撲限制的。

? 開發系統、運行系統和操作員系統聯合構成了APROL系統。

以上的三個系統可以單獨安裝,或者全部安裝在同一臺計算機中。

監控畫面組織與結構,如圖6所示。

4 結語

本系統在該凈水廠已安全穩定運行多年,并獲得一致好評,運行結果表明貝加萊工業自動化基于PCC的SCADA系統和Aprol上位監控組態軟件能充分滿足水廠對控制系統的要求,對凈水廠的安全運行、提高供水質量、節能降耗、優化管理等方面起到了至關重要的作用。

[1] 貝加萊工業自動化(上海)有限公司. BR X20選型手冊[Z].

[2] 齊蓉. 可編程計算機控制器原理及應用[M]. 西安: 西北工業大學出版社, 2002.

[3] 葛敏輝. 現代水處理企業綜合自動化方案[J]. 工業儀表與自動化裝置, 2000 ( 2 ) : 30 – 32.

[4] 貝加萊工業自動化(中國)有限公司. APROL控制器配置及INA[Z].

[5] 貝加萊工業自動化(中國)有限公司. APROL參數管理及配方[Z].

[6] 貝加萊工業自動化(中國)有限公司. APROL操作員管理[Z].

SCADA System and the APROL Monitor Configuration Software in the Water Treatment Plant

本文通過分析凈水廠對控制系統的功能要求,介紹了貝加萊工業自動化的基于PCC的SCADA系統和Aprol上位監控組態軟件在凈水廠的成功應用。

凈水廠;貝加萊工業自動化;PCC;APROL

By analyzing the function requirements of control system in water treatment plant, this paper introduces the successful applications of the B&R industrial automation based on SCADA system and the APROL monitor configuration software in the water treatment plant.

Water plant; B&R Industrial Automation; PCC; Aprol

B

1003-0492(2016)03-0090-05

TP31

袁可(1985-),男,陜西寶雞人,電氣工程師,本科,現就職于西安全方科技發展有限責任公司技術部,從事水利、市政行業的電氣自動化設計、開發及自動化系統集成工作和研究。