活化粉煤灰在煤焦油加工廢水預處理中的應用

丁守軍+楊濤+孫春光+張蓮蓮

摘 要:介紹了利用比熱熔比水低的高溫活化粉煤灰通過物理吸(脫)附使水中油快速分離、酸活化粉煤灰吸附絮凝進一步處理含油廢水。結果表明,對800 ℃活化粉煤灰吸附含油污水加熱2 min,油、灰、水能快速分離,對800 ℃活化粉煤灰進一步酸活化,處理分離后的廢水,綜合除油率達到95.6%。通過對吸附后的粉煤灰再活化,可以多次重復利用,解決了吸附后粉煤灰的去留問題。

關鍵詞:含油廢水;活化粉煤灰;吸附;絮凝;再活化

中圖分類號:TQ546 文獻標識碼:A 文章編號:1006-8937(2016)29-0169-04

1 概 述

煤焦油深加工過程中產生高濃度含油廢水,采用傳統污水處理工藝無法將水中油分離出來,進而影響下一段工藝處理,導致處理水質不達標。

煤焦油加工過程中會產生大量的含油廢水,該類廢水含高濃度的有機物、氰等劇毒物質。其中有機污染物主要為單環活多環芳香族化合物以及含氮、硫、氧的雜環化合物,如高濃度的酚類、萘類、苯胺類、吡啶類、喹啉類,吲哚類等。

這些有機物大多因為帶有親水基團而能溶解在水中,無法通過分層分離。

煤焦油深加工廢水主要來自預處理階段,裝置為煤焦油加溫靜置所脫水、管道吹掃產生的水、生產過程中產生的分離廢水、雨水與油品混合產生的廢水等。

粉煤灰是熱電廠燃煤粉鍋爐排放的廢棄物,我國電力以燃煤為主,2015年中國粉煤灰產量居世界第一。

粉煤灰主要用于燒磚、筑路、水泥和混凝土的摻合料。

其大部分堆積廢棄,這不僅占用了大量土地,而且嚴重污染了環境。

如何將粉煤灰綜合利用,是當今環境科學的重要研究課題。粉煤灰是具有一定活性的球狀細小顆粒,對于水中雜質具有較好的吸附性能,對工業廢水進行處理可謂以廢治廢,并且處理廢水費用低、效果好。環保科研人員在這方面已做了大量的研究工作,取得了許多令人矚目的成就[1-4]

寇鵬[5]在研究粉煤灰酸浸正交實驗中發現,影響粉煤灰中Al2O3溶出率因素大小順序為焙燒溫度>鹽酸濃度>堿灰比>酸浸時間,最佳溶出鋁的方案為焙燒溫度950 ℃、焙燒時間為3 h、鹽酸濃度為0.6 moL/L、酸浸時間為4 h、堿灰比為0.7、反應溫度為90 ℃。

夏暢斌等[6]用酸浸粉煤灰對焦化廠含酚廢水處理進行了研究,制得集物理吸附和化學混凝為一體的混凝劑,將其與PSA絮凝劑配合使用,處理焦化含酚廢水。

混凝沉降速度快,污泥體積小,處理廢水費用低;SS、COD色度和酚的去除率分別為95%、86%、96%和92%。并研究了粉煤灰混凝沉降機理。

王春峰等[7]用H2SO4活化方法制作活化粉煤灰吸附材料,通過試驗發現:

活性粉煤灰處理廢水的最佳條件是pH值為7、溫度為20 ℃、攪拌時間是10 min。

2 粉煤灰除油機理

粉煤灰顆粒較細且多孔,表面含有金屬陽離子活性成分,吸附機理較復雜。

粉煤灰具有吸附作用、接觸絮凝、中和沉淀、過濾截留的特性。其中吸附作用包括物理吸附和化學吸附兩種特性[8]。

粉煤灰的導熱系數λ為0.23[W/(m·K)],比熱容c為0.92[kJ/(kg·K)],水的比熱容4.2[kJ/(kg·℃)]

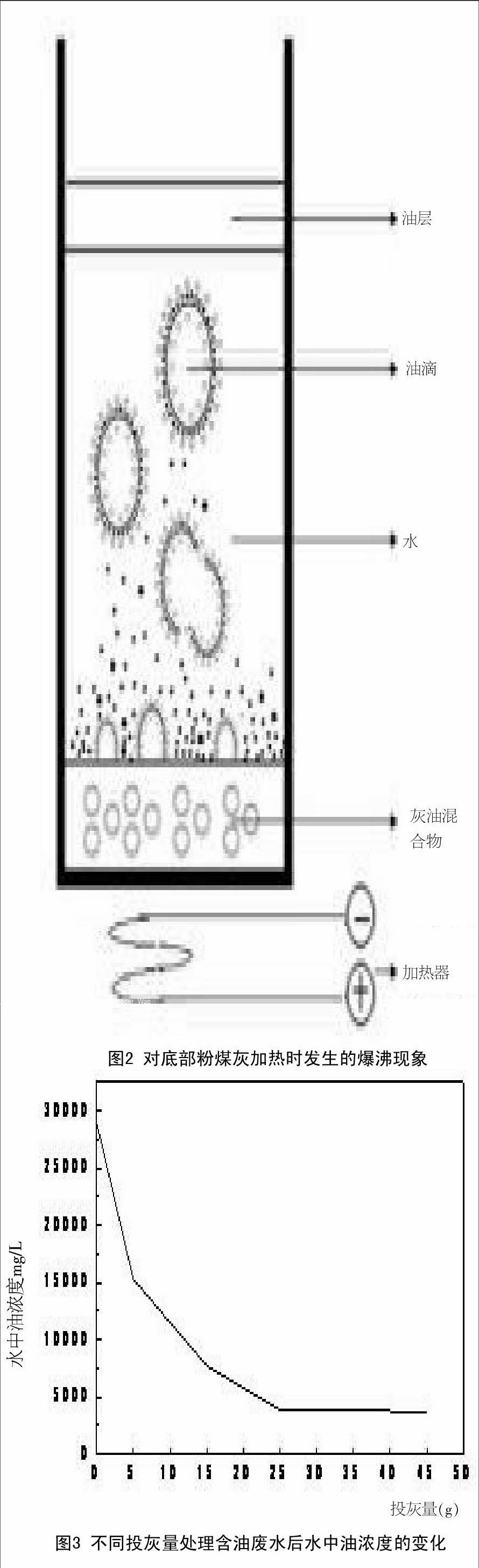

含油廢水中的油在水中存在形式有游離態油、分散態油、乳化油、溶解油、固體附著油[9],通過自然靜置無法將乳化油、溶解油、固體附著油分離。由于粉煤灰相對水的比熱容低,所以在加熱時粉煤灰上升的溫度比水快,當粉煤灰的溫度達到或超過水的沸點時,附著在粉煤灰上的水迅速沸騰蒸發,發生爆沸現象。

高溫活化粉煤灰在處理含油廢水時,由于其表面含有帶正電荷的金屬陽離子活性成分,能夠將帶負電荷的小分子油滴包裹起來,起到破乳效果,如圖1所示,水中油會被吸附包裹在粉煤灰中,而被沉降在處理水底部。

當對底部粉煤灰加熱時,發生爆沸現象,吸附在粉煤灰中的油會被沖出,小液滴油沖出后又相互聚攏形成較大液滴的油,由于油的密度比水低,大液滴油迅速上浮,最終使粉煤灰中的油分分離出至水面。

至此,灰,水,油充分分離,如圖2所示。

酸活化粉煤灰是集物理吸附和化學混凝為一體的混凝劑,由于混凝液中含有溶解的絮凝成分如AL3+、Fe3+等其他離子,通過絮凝沉淀,處理溶解油效果更好。

3 實驗部分

3.1 原材料及其組成

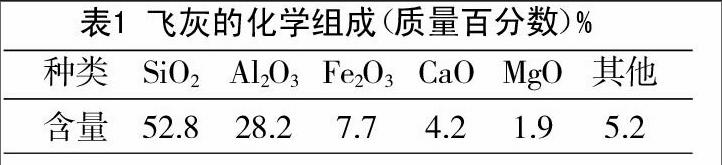

實驗采用陜西東鑫垣化工有限責任公司發電廠飛灰,主要化學成分,見表1。

實驗用廢水取自陜西東鑫垣化工有限責任公司延遲焦化車間排放至污水處理廠廢水。廢水水質,見表2。

3.2 粉煤灰的高溫活化及酸活化

將350 g粉煤灰放入干鍋中,在馬弗爐中加熱850 ℃,活化時間為3 h,待冷卻后即得高溫活化粉煤,留作待用。

取25 g活化粉煤灰、100 mL 5 mol/L HCl溶液,放入250 mL燒杯中,置于恒溫磁力攪拌器上緩慢攪拌4 h,即得酸浸粉煤灰活化液。

3.3 高溫活化粉煤灰處理廢水實驗方法

用HJ-3型數顯恒溫磁力攪拌器在500 mL燒杯中進行實驗。

取500 mL廢水,分別加入5、15、25、35、45 g高溫活化粉煤灰,控制轉速500 r/min,攪拌30 min,靜置2 h。

開加熱開關,設定溫度為90 ℃,觀察第一次爆沸時開始計時,加熱3 min停止加熱。靜置一定時間,待灰、水、油分離后取中間水樣化驗分析。

3.4 酸浸粉煤灰活化液處理廢水實驗方法

取125 g活化粉煤灰分成五組,每組25 g,放入燒杯中,每組加入100 mL 5 mol/L HCl溶液,置于恒溫磁力攪拌器上緩慢攪拌4 h,隨后將酸浸粉煤灰活化液分別全部倒入到5組25 g高溫活化粉煤灰處理過的廢水中,調節pH=8,充分攪拌30 min,靜置,分別在20、40、60、80、100 min取上清液化驗分析,換算濃度。

3.5 吸附后的高溫活化粉煤灰再活化實驗方法

高溫活化粉煤灰處理廢水后,通過爆沸方法使灰、水、油三相分離,分離出上層油,將灰水混合物通過真空泵抽濾,得到濕灰,放入干燥箱干燥,取出干燥粉煤灰放入馬弗爐加熱到800 ℃再活化,加熱時間3 h,重復處理廢水。

4 結果與討論

不同投灰量處理含油廢水后水中油濃度的變化,如圖3所示。

從圖3的結果可見,在500 mL廢水中隨著高溫活化粉煤灰加入量的增加,廢水中油含量逐漸降低,當加灰量達到25 g以上時,灰中油含量下降已經不明顯,此時廢水中含油為3 871 mg/L,除油率達到87%。

吸附時間對酸浸粉煤灰混凝液處理含油廢水的影響,如圖4所示。

從結果可見,隨著吸附時間的增加,廢水中油濃度逐漸降低,當吸附時間在80 min時,廢水油濃度降低到1 208 mg/L, 此時除油率為66.6%。

80 min后廢水中油濃度變化已不大。

通過25 g高溫活化粉煤灰及25 g酸活化粉煤灰對500 mL 濃度為29 283 mg/L含油廢水的處理,最終濃度為1 208 mg/L,綜合除油率達到了95.6%。

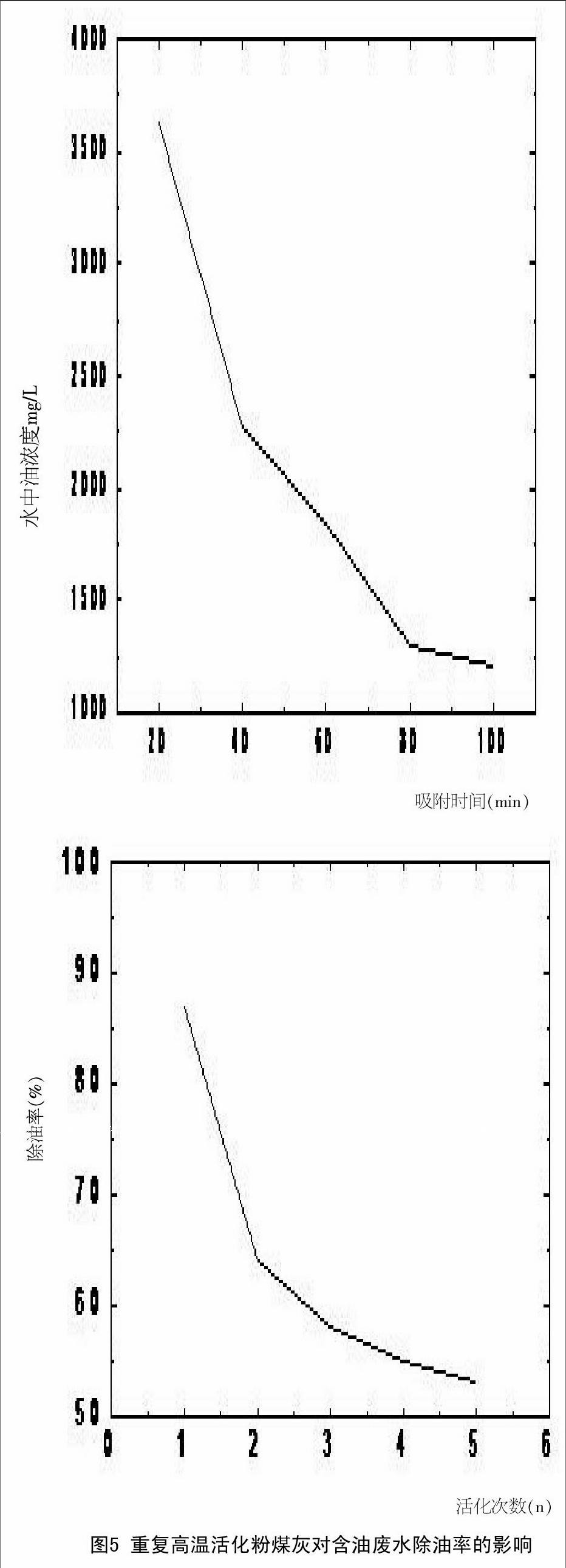

重復高溫活化粉煤灰對含油廢水除油率的影響,如圖5所示。

從圖5的結果可以看出,同一份活化粉煤灰重復利用,經過五次800 ℃高溫再活化處理,對五份平行廢水樣中油的去除率逐漸降低,特別是第二次重復活化利用去除率下降很快,這是因為第一次去除時,油滴表面附著較多粉煤灰活性成分,隨著油、水、灰三相分離。

一部分活性成分被油帶走,因而第二次利用時,粉煤灰的活性度降低,但去除率仍可達到64%。

從第3、4、5次利用開始,水中油去除率下降變緩,去除率在55%左右,這是因為更多的活性成分被油滴帶走,化學吸附性能下降,物理吸附性能起主導作用。

5 結 語

800℃高溫活化粉煤灰在煤焦油廢水處理含油方面有著較好的效果和應用前景,其除油率達到87%,吸附油品后的粉煤灰在水中沉降下來通過加熱,爆沸較短時間,不用將整個處理廢水加熱,就能夠使油、水、灰三相分離。

酸浸粉煤灰由于含有絮凝成分的金屬離子,能夠對水中溶解性油,如酚油等起到較好的吸附作用,當吸附時間在80 min時,廢水油濃度降低到1 208 mg/L,此時除油率為66.6%。

通過25 g高溫活化粉煤灰及25 g酸活化粉煤灰對500 mL 高濃度含油廢水的處理,最終濃度為1 208 mg/L,綜合除油率達到了95.6%。處理過含油污水的粉煤灰,通過再活化,重復三次使用,最終除油率仍然可達55%左右。

利用高溫活化粉煤灰及酸活化處理含油廢水可以使污油回煉,提高資源利用率。

用電廠固體廢物粉煤灰處理污水,達到“以廢治廢”的目的,并且生產成本低,處理費用低,解決了吸附后粉煤灰的去留問題。同時,在污油泄漏事故中,給難收集的油撒上活化粉煤灰,吸附完污油后收集起來,可按污水處理方法處理泄漏污油。

參考文獻:

[1] 王福瓦,吳正嚴.粉煤灰利用手冊[M].北京:中國電力出版社,1997.

[2] 黃海彩.粉煤灰基混凝劑的制備及應用研究[J].環境科學,1995.16(2) 47-49.

[3] 周鳳鳴.粉煤灰處理含氟工業廢水研究[J].環境科學學報,1993,13(2) 199-205.

[4] 于衍真.粉煤灰混凝劑的性能研究[J].環境科學學報,1998,18(4) 431-434.

[5] 寇鵬.鎂鋁水滑石的制備及在印染廢水處理中的應用[D].呼和浩特:內 蒙古工業大學,2010:58.

[6] 夏暢斌.酸浸粉煤灰對焦化廠含酚廢水處理的研究[J].工業水處理, 2000,20(4) 20-24.

[7] 王春峰.活化粉煤灰在造紙廢水處理中的應用[J].中國資源綜合利用, 2004,(5)9-11.

[8] 李菊萍.破乳-氧化-吸附法處理高濃度乳化含油廢水的研究[J].江西 化工,2007,(1),39-40

[9] 李菊萍.破乳-氧化-吸附法處理高濃度乳化含油廢水的研究[J].江西 化工,2007,(1),1-2.