正交實驗設計法研究NR/EPDM共混膠性能

馮芝娟,肖建斌(青島科技大學橡塑材料與工程教育部重點實驗室,山東 青島 266042)

正交實驗設計法研究NR/EPDM共混膠性能

馮芝娟,肖建斌

(青島科技大學橡塑材料與工程教育部重點實驗室,山東 青島 266042)

通過采用正交實驗設計法研究NR/EPDM共混膠的各項性能,通過改變補強劑、軟化劑、促進劑用量測試共混膠料的拉伸強度、撕裂強度、硬度、拉斷伸長率、100%定伸應力、屈撓性能。結果表明:硫載體促進劑的加入可以提高硫化膠的拉伸強度、撕裂強度,使共混膠交聯更加完全;硫化膠的拉斷伸長率隨著炭黑用量的增加而降低;軟化劑的加入可以降低硫化膠的硬度,也可以提高硫化膠的屈撓次數。

正交實驗設計法;拉伸強度;撕裂強度;硬度

天然橡膠(NR)彈性比較好,物理機械性能比較高,還具有良好的加工性能,被廣泛應用于各類橡膠制品中。但其分子鏈中含有大量不飽和雙鍵,導致其耐老化性能較差。橡膠工作者通常將其與含有少量雙鍵的三元乙丙橡膠(EPDM)配合,以此改善NR的耐老化性能。但是由于NR與EPDM分子中所含雙鍵數量相差比較大使得NR/EPDM不能達到同步硫化。因此在研究過程中,需要充分考慮補強劑、促進劑、硫化劑等的種類和用量,而正交實驗設計法(Orthogonal Design)正是利用正交表進行多因素整體設計、綜合比較和統計分析的一種重要的數學方法,目前已廣泛應用在橡膠配方設計中[1]。 本實驗采用正交實驗設計法研究了NR/EPDM共混膠的各項性能,通過改變補強劑、軟化劑、促進劑用量來測試共混膠料的拉伸強度、撕裂強度、硬度、拉斷伸長率、100%定伸應力、屈撓性能。

1 實驗部分

1.1 主要原材料

天然橡膠,3#煙片,馬來西亞產品;三元乙丙橡膠,EPDM K3960Q,德國朗盛;N330天津卡博特;其它配合劑均為橡膠工業常用原料。

1.2 實驗主要設備與儀器

開放式煉膠機X(S)K-160,上海雙翼橡塑機械有限公司;無轉子硫化儀GT-M2000-A,臺灣高鐵科技股份有限公司;電加熱平板硫化機HS100TFTMO-90,佳鑫電子設備科技有限公司;電子拉力機,AI-7000S,臺灣高鐵科技股份有限公司HD-10;測厚儀,上海六菱儀器廠;LX-A型邵氏硬度計,上海六中量儀廠。

1.3 實驗配方

NR: 60 (3#煙片) ; EPDM:40 (K3960Q);氧化鋅,5;硬脂酸,1.5;防老劑RD,0.9;防老劑MB,0.9;促進劑M,1;促進劑BZ,0.4;硫化劑S,2;補強劑、軟化劑、硫載體促進劑作為變量。

1.4 性能測試

各項性能均按相應的國家標準進行測定。

2 結果與討論

2.1 影響因子及水平

選擇補強劑、軟化劑、硫載體作為多因素配方設計實驗的變量,通過分析測試NR/EPDM共混硫化膠在各種配合體系下的拉伸強度、撕裂強度、硬度、拉斷伸長率、100%定伸、屈撓特性、并由此得出最佳性能配方,如表1所示。

表1 影響因子及水平

2.2 硫化特性和力學性能

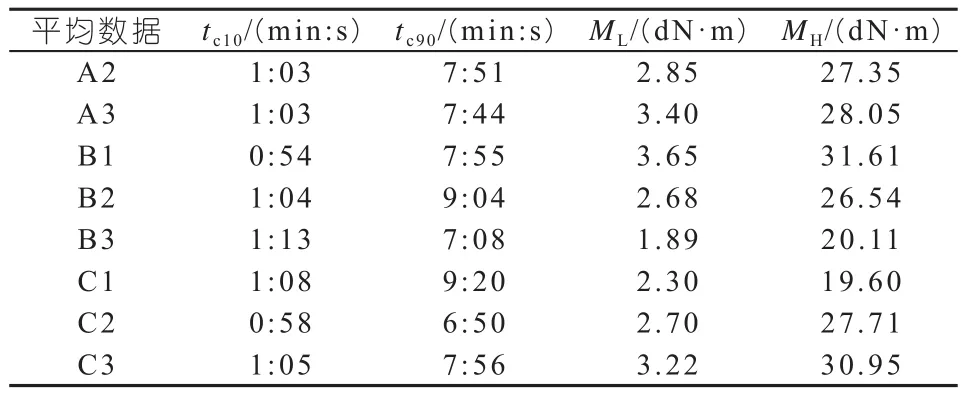

實驗由三因子的第1、2、3列組成,總共排成9組實驗,表2為9組實驗共混膠料的硫化特性。表3為利用正交實驗設計法計算9組實驗的硫化特性結果(如表4所示),A1、A2、A3、B1、B2、B3、C1、C2、C3分別表示A、B、C列上因子的3水平對應的平均數據。由表3可以看出,隨著炭黑含量的增加,焦燒時間減少,理論正硫化時間減少,最低扭矩和最高扭矩都升高;隨著軟化劑含量的增加,焦燒時間延長,最低扭矩和最高扭矩都降低;隨著硫載體促進劑含量的增加,焦燒時間和理論正硫化時間先降低后增加,最低扭矩最高扭矩都增加。

表2 NR/EPDM共混膠的硫化特性(150 ℃)

表3 硫化特性結果

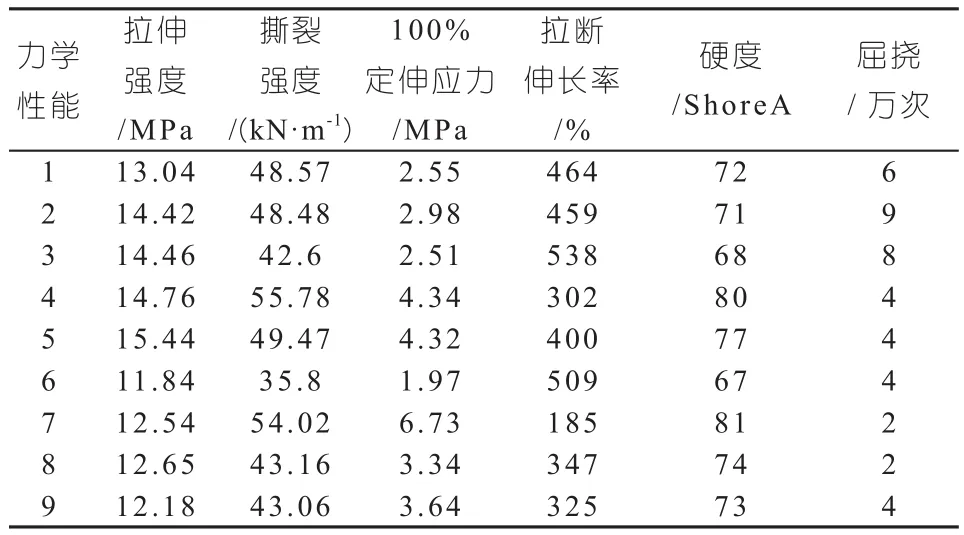

表4 實驗的安排和實驗結果

2.3 NR/EPDM硫化膠各項性能

圖1~圖6中A1、A2、A3、B1、B2、B3、C1、C2、C3分別表示A、B、C列上因子的3水平對應的平均數據。

圖1為三個因子與NR/EPDM共混膠的拉伸強度的關系圖,由圖1可以看出隨著炭黑用量的增加,拉伸強度先增加后下降,這可能是由于炭黑的聚集使膠料產生了Payne效應而導致動態模量的降低[2~3]。并用膠中加入60份炭黑和1份促進劑時可使硫化膠取得較高的拉伸強度含硫促進劑的加入可使共混膠交聯更加完全。由圖2可以看出并用膠中加入60份炭黑和0.5份促進劑時可使硫化膠取得較高的撕裂強度。

圖1 三個因子與試樣硫化膠拉伸強度的關系

圖2 三個因子與試樣硫化膠撕裂強度的關系

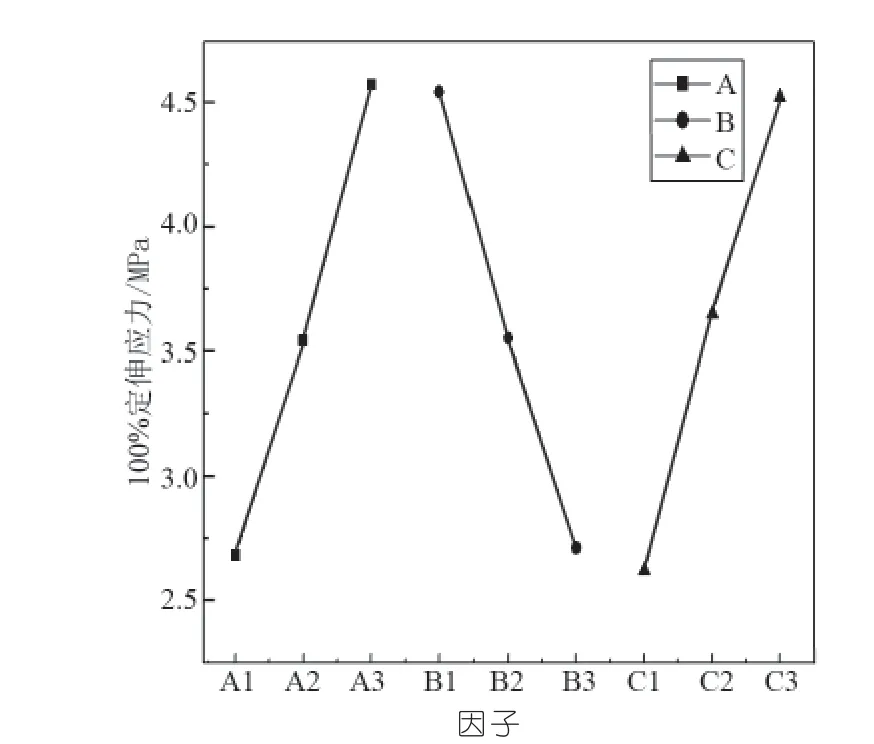

圖3為三個因子與NR/EPDM共混膠的拉斷伸長率關系圖,由圖3可以看出硫化膠的拉斷伸長率隨著炭黑用量的增加而下降,加入50份炭黑可使硫化膠具有較高的拉斷伸長率,這可能是由于共混膠中含膠率隨著炭黑用量的增加而降低,從而導致拉斷伸長率的降低。由圖4可以看出當炭黑加入70份時,硫載體促進劑加入1份時硫化膠可以取得較高的100%定伸應力。定伸應力是硫化膠最基本的性能之一,定伸應力決定了硫化膠的某些特性,定伸應力過大或過小對膠料都有特別顯著地影響,對輪胎膠料而言,定伸應力過大,硫化膠的滯后損失能增加,增加汽車油耗;定伸應力過小,硫化膠達不到使用強度[4]。所以采用正交實驗設計法可以獲得膠料合適的定伸應力。

圖3 三個因子與試樣硫化膠拉斷伸長率的關系

圖4 三個因子與試樣硫化膠100%定伸的關系

圖5 三個因子與試樣硫化膠硬度的關系

圖6 三個因子與試樣硫化膠屈撓特性的關系

由圖5可以看出硫化膠的硬度隨著炭黑用量的增加而增加,隨著軟化劑用量的增加而降低,填料的加入可以增加膠料的填充體積,獲得較高的硬度,硫載體促進劑的加入可以提高膠料的交聯程度,從而提高硫化膠的硬度。圖6為三個因子與NR/EPDM共混膠屈撓特性的關系圖,可以看出,軟化劑的加入可以增加硫化膠的屈撓次數,50份補強劑可以取得較高的屈撓次數,補強劑增多,硬度提高,屈撓次數反而降低,這可能是由于隨著膠料填充體積的增加,炭黑約束分子鏈段易斷裂所致。橡膠硬度的提高又會引起膠料屈撓性能的下降[5]。

3 結論

(1)硫載體的加入可使共混膠的交聯更加完全,加入60份炭黑可使硫化膠取得較高的拉伸強度、撕裂強度。

(2)共混膠中加入70份炭黑硫化膠的拉伸強度出現了下降,這可能是由于炭黑的聚集使膠料產生了Payne效應而導致了動態模量的降低。

(3)硫化膠的拉斷伸長率隨著炭黑的增加而降低,硫化膠的硬度隨著炭黑用量的增加而增加,軟化劑的加入可以降低硫化膠的硬度。

(4)軟化劑的加入可以增加硫化膠的屈撓次數,50份補強劑可以取得較高的屈撓次數。

[1] 張殿榮,辛振祥.現代橡膠配方設計[J].化學工業出版社.2001:368~379.

[2] Funt J.Dynamic testing and reinforcement of rubber [J]. Rubber Chem Tech ,1988 , 61:842~865.

[3] 胡小玲,李明,等.炭黑填充橡膠Payne效應的研究[J].流變學進展(2012)-第十一屆全國流變學學術會議論文集,157~160.

[4] 曹智靈.炭黑對硫化膠基本性能定伸應力的影響[J].貴州化工,2007 ,32(2):42~44.

[5] 趙菲,陳翔.配方因素對高硬度橡膠動態屈撓性能的影響[J].世界橡膠工業,2012,39(6):10~13.

首臺(套)重大技術裝備推廣應用指導目錄

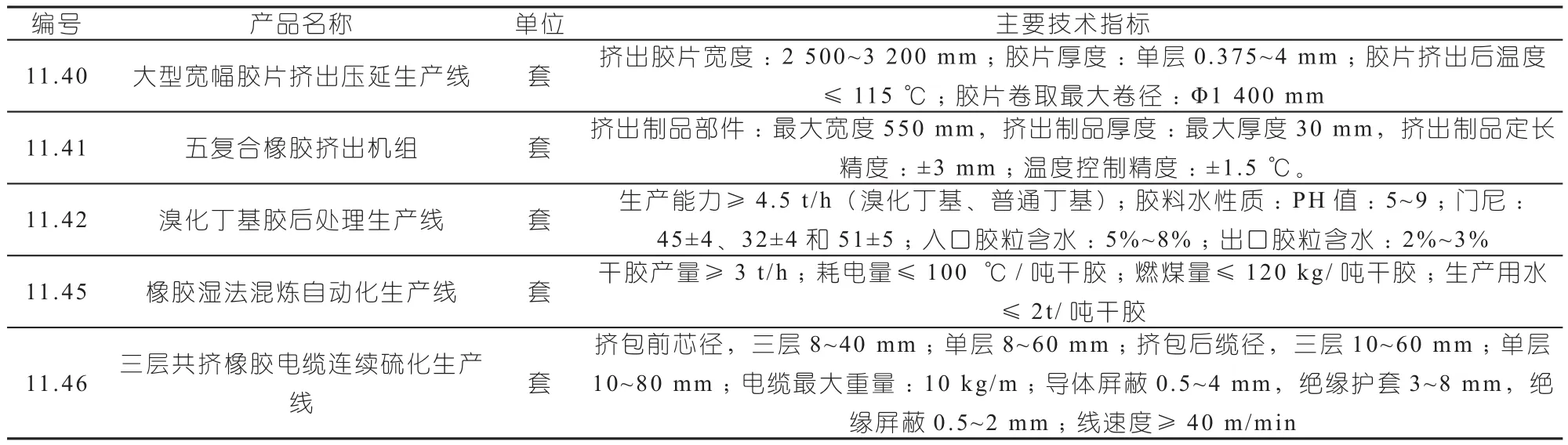

2015年10月29日,工業和信息化部發布《首臺(套)重大技術裝備推廣應用指導目錄(2015年第二版)》通告(工信部裝〔2015〕360號文件)。

文件指出:為貫徹落實《中國制造2025》關于做強中國裝備的總體要求,不斷提高重大技術裝備創新水平,加快推進首臺(套)推廣應用,根據重大技術裝備的發展現狀,制定發布《首臺(套)重大技術裝備推廣應用指導目錄(2015年第二版)》,本通告自發布之日起實施。《首臺(套)重大技術裝備推廣應用指導目錄(2015年版)》(工信部裝〔2015〕63號)同時廢止。參見表1~3。

表1 首臺(套)重大技術裝備推廣應用指導目錄-橡機部分(節選)

表2 首臺(套)重大技術裝備推廣應用指導目錄-環保部分(節選)

表3 首臺(套)重大技術裝備推廣應用指導目錄-輸變電部分(節選)

根據相關工作會議精神,符合條件的項目一般按照保額的3%進行投保,這3%的保費由中央財政補貼80%,企業只承擔20%。

本刊摘編

(R-01)

Study of NR/EPDM blending performance with Orthogonal testing design

TQ330.73

1009-797X(2016)01-0020-04

B

10.13520/j.cnki.rpte.2016.01.004

馮芝娟(1985-),女,青島科技大學在讀碩士研究生,主要從事橡膠加工改性研究。

2014-10-17