連鑄板坯角橫裂缺陷分析與控制

厚健龍 高 欣 王向松

(安陽鋼鐵股份有限公司)

?

連鑄板坯角橫裂缺陷分析與控制

厚健龍高欣王向松

(安陽鋼鐵股份有限公司)

從包晶反應(yīng)、第二相質(zhì)點析出、矯直溫度控制、設(shè)備精度等方面分析了鑄坯角橫裂缺陷產(chǎn)生機理。通過從鋼水S、N含量的控制、鑄坯角部溫度及鑄機設(shè)備精度控制等方面入手,對煉鋼連鑄生產(chǎn)工藝進(jìn)行了優(yōu)化改進(jìn),使得鑄坯矯直溫度得以提高,從而達(dá)到對鑄坯角橫裂缺陷控制的目的。

角橫裂氮含量控制倒角結(jié)晶器二冷強度對弧精度

0 前言

安鋼第二煉軋廠2#、3#雙流板坯連鑄機生產(chǎn)的板坯,主要供1780 mm熱連軋軋制鋼卷,自投產(chǎn)以來,產(chǎn)品表面及內(nèi)部質(zhì)量良好,但是近期在生產(chǎn)部分鋼種時,軋后偶爾出現(xiàn)邊部結(jié)疤缺陷,缺陷位置距離鋼卷邊部10 mm ~20 mm。經(jīng)過調(diào)查分析,邊部結(jié)疤缺陷是由連鑄板坯角部橫裂引起的。針對安鋼2#、3#雙流板坯連鑄機對連鑄板坯角橫裂進(jìn)行了分析研究,并提出了相應(yīng)控制措施,取得了良好的效果。

1 邊部結(jié)疤缺陷調(diào)查

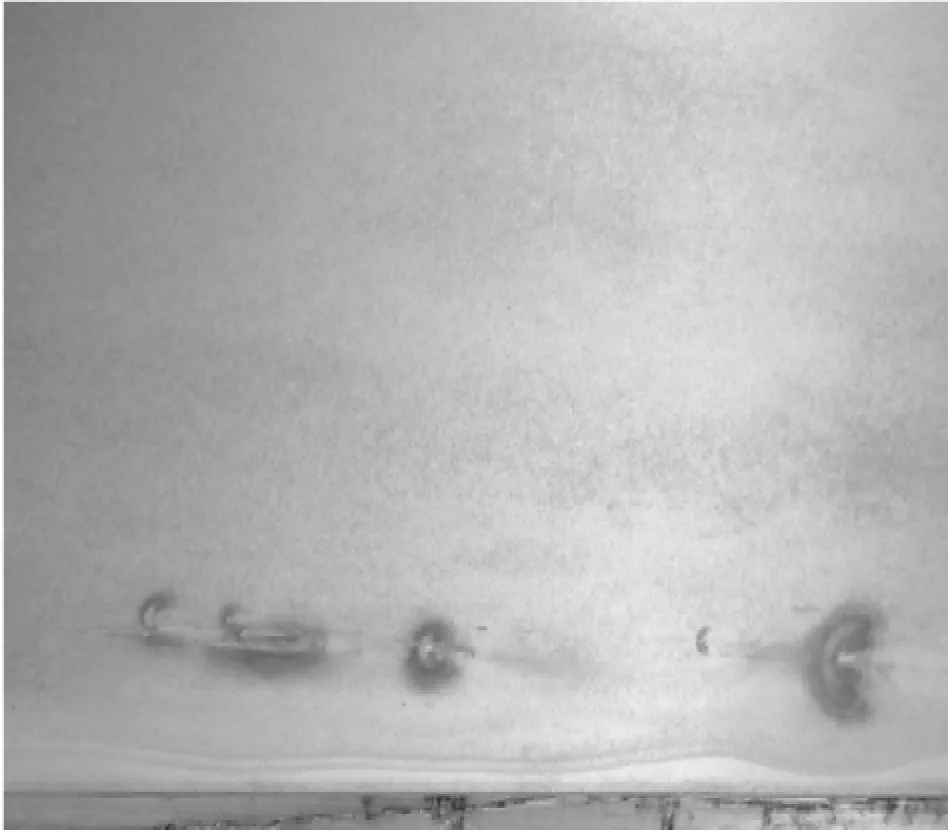

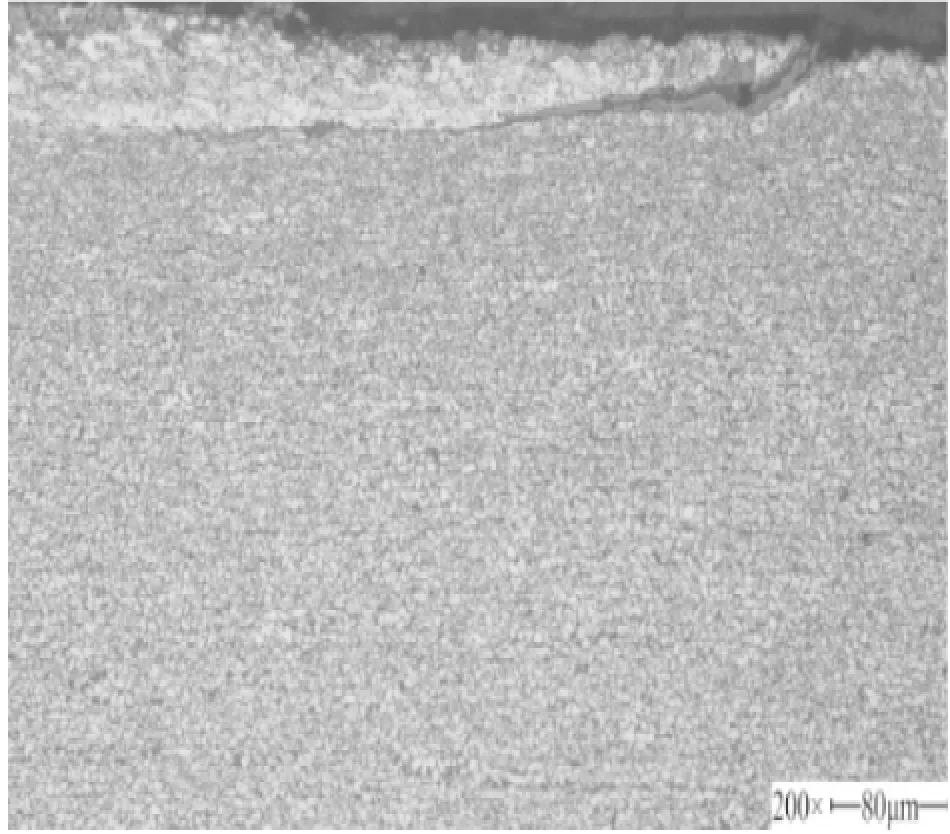

現(xiàn)場跟蹤觀察1780 mm熱連軋軋后結(jié)疤缺陷,呈舌狀或半月牙狀疤塊,外圈發(fā)黑,內(nèi)圈與正常板面顏色一致,沿軋鋼方向斷續(xù)分布,如圖1(a)所示,選取典型的缺陷制作金相試樣,經(jīng)4%硝酸酒精溶液侵蝕,觀察其形貌可知:缺陷一端與基體相連,另一端與正常部位分離,且翹起部位晶粒形態(tài)與基體對比存在明顯迥異,如圖1(b)所示。

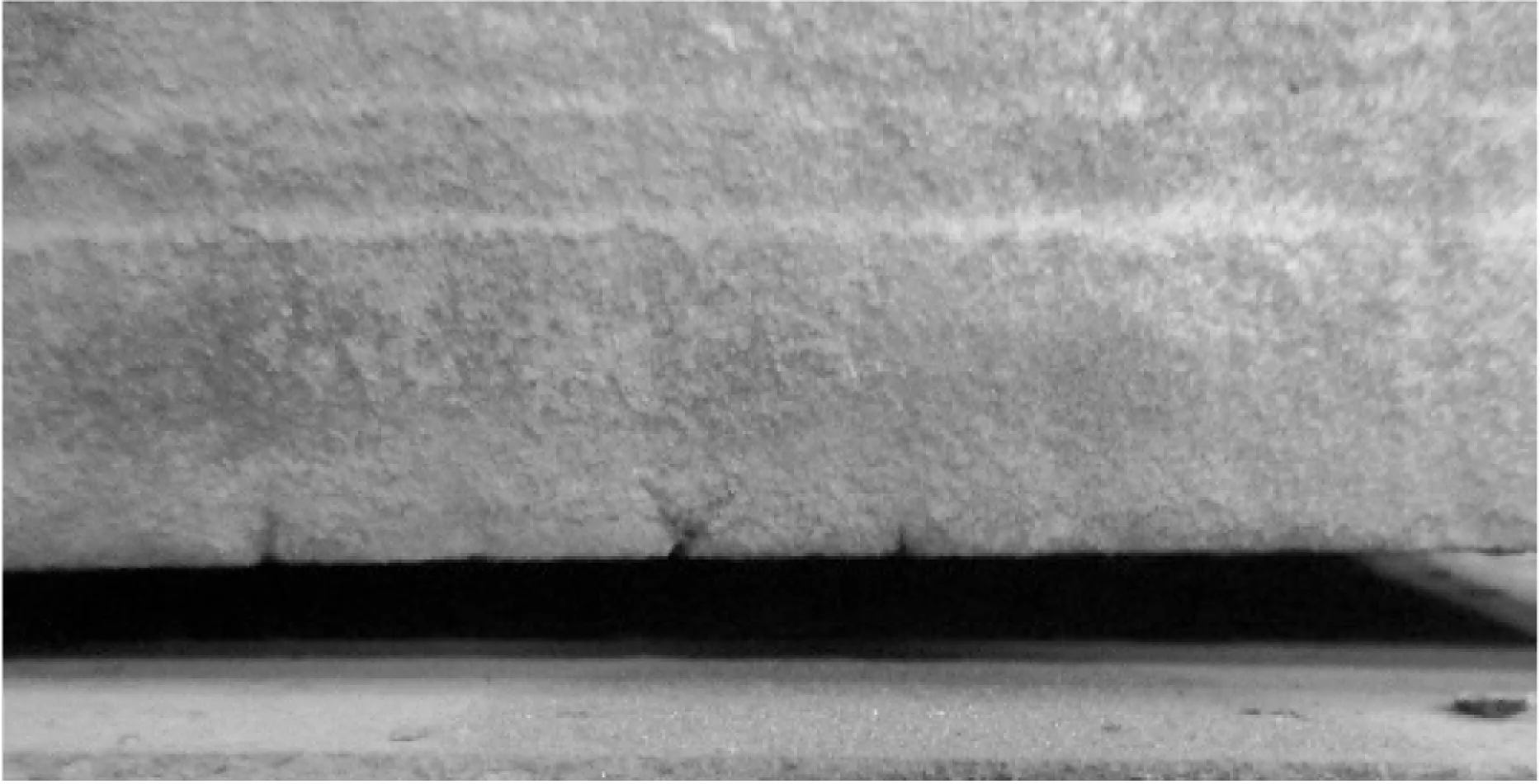

為了跟蹤缺陷產(chǎn)生的原因,對同澆次同鋼種的鑄坯經(jīng)加熱爐除鱗退回,檢查回爐坯發(fā)現(xiàn):鑄坯內(nèi)弧邊角存在嚴(yán)重角橫裂現(xiàn)象,且絕大部分發(fā)源于振痕波谷處;外弧個別處偶發(fā)裂紋,較內(nèi)弧少。通過對角橫裂鑄坯邊部切角樣,經(jīng)過熱酸洗去除表面氧化鐵皮,亦檢查到橫裂紋的存在。排除加熱、軋制過程因素導(dǎo)致熱軋卷缺陷,研究板卷缺陷重點集中在煉鋼、連鑄坯生產(chǎn)上。鑄坯、板卷缺陷如圖2所示。

(a) 結(jié)疤宏觀缺陷

(b) 結(jié)疤缺陷 200×

(a) 鑄坯內(nèi)弧角橫裂

(b) 鑄坯外弧角橫裂

2 板坯角橫裂產(chǎn)生原因析

根據(jù)對軋后邊部結(jié)疤以及回爐坯檢查數(shù)據(jù)統(tǒng)計分析發(fā)現(xiàn),軋后邊部結(jié)疤缺陷主要集中在L245M、L290M、L360N、HP295等鋼種上,其成分控制見表1。

2.1包晶反應(yīng)

雙流板坯角橫裂易發(fā)鋼種主要集中在碳含量0.08%~0.18%范圍內(nèi),該范圍是包晶反應(yīng)較強區(qū)域,凝固過程產(chǎn)生的δFe→γFe轉(zhuǎn)變造成坯殼收縮量增加,致使初生坯殼過早脫離結(jié)晶器銅板。銅板與坯殼間產(chǎn)生熱阻很大的氣隙,增加了坯殼與結(jié)晶器銅板熱阻,坯殼表面溫度偏高,致使此處奧氏體晶粒粗大,粗大奧氏體晶粒降低了鋼的高溫塑性[1]。

2.2第二相質(zhì)點析出

檢查鑄坯角部,發(fā)現(xiàn)橫裂產(chǎn)生于坯殼振痕波谷處,振痕越深,則橫裂紋越嚴(yán)重。在波谷處,由于奧氏體晶界析出沉淀物(AlN、Nb(CN)、BN等),這些析出物作為基體材料里的第二相粒子釘扎在晶界,形成孔洞,在熱應(yīng)力、機械力等作用下導(dǎo)致晶界破壞,裂紋沿晶界擴展[1]。振痕波谷為坯殼薄弱環(huán)節(jié),裂紋就匯聚于此。因此應(yīng)嚴(yán)格控制鋼中氮含量,避免過程增氮。

表1 安鋼L245M、L360N、HP295、380CL成分設(shè)計

2.3矯直溫度作用

鑄坯表面溫度降低到700 ℃~900 ℃,既第三脆性區(qū)間,發(fā)生γFe→αFe轉(zhuǎn)變,由于α相強度只有γ相的1/4,致使鑄坯塑性降低,裂紋敏感性增大。安鋼雙流板坯拉速受到轉(zhuǎn)爐能力的限制,拉速難以提高,生產(chǎn)過程鋼水銜接緊張情況時有發(fā)生,更是影響拉速穩(wěn)定,高拉速難以實現(xiàn),鑄坯矯直溫度提高受限,受到連鑄設(shè)備工況的影響,鑄坯低溫矯直(<700 ℃)也難以實現(xiàn)。同時雙流板坯在生產(chǎn)1300 mm以下斷面時,噴嘴正對著鑄坯角部,造成鑄坯內(nèi)弧角部強冷卻[2]。

2.4設(shè)備精度

坯殼出結(jié)晶器后,受到彎曲(內(nèi)弧受壓,外弧受張力)、矯直(內(nèi)弧受張,外弧受壓力)以及兩輥間輕微鼓肚等應(yīng)力作用,若扇形段弧度精度以及輥縫精度控制不良,造成拉矯過程應(yīng)力增大,過大的應(yīng)力作用下鑄坯產(chǎn)生的應(yīng)變量超過其承受能力,在振痕波谷處就產(chǎn)生角部橫裂紋。

3 煉鋼、連鑄工藝控制改進(jìn)

3.1鋼中殘余元素S控制

降低鋼中硫含量,減輕硫偏析和奧氏體晶界處富硫化合物(Fe,Mn)S的析出,可以提高鋼的熱塑性。根據(jù)化學(xué)成分設(shè)計,將硫控制在0.015%以下,可以保持較高的[Mn]/[S]。因此,根據(jù)實際情況,對于硫含量較高的鐵水則采用脫硫預(yù)處理,要求扒渣干凈降低轉(zhuǎn)爐回硫,確保氬站硫含量<0.020%,盡可能減少LF精煉爐深脫硫,避免出現(xiàn)LF精煉爐為脫硫進(jìn)行氬氣強攪拌造成的鋼水增氮現(xiàn)象。

3.2鋼中氮控制

3.2.1轉(zhuǎn)爐氮含量控制

加強轉(zhuǎn)爐操作,150 t頂?shù)讖?fù)吹轉(zhuǎn)爐在冶煉前期采用氮氣,到后期切換為氬氣;轉(zhuǎn)爐口微正壓控制,控制點吹次數(shù);出鋼前鋼包開始吹氬,排出鋼包內(nèi)空氣;出鋼過程保持圓流出鋼減小出鋼吸氮;出鋼后立即調(diào)小吹氬壓力,以不裸露鋼液面為宜。

3.2.2LF精煉氮含量控制

LF精煉過程除塵系統(tǒng)風(fēng)量控制大小合適,避免過大造成鋼水增N;鋼包在精煉爐實現(xiàn)全程吹氬,流量大小以不裸露鋼水液面為準(zhǔn);采用爐口微正壓冶煉,嚴(yán)格控制埋弧操作,適時加入泡沫渣;上鋼前,軟攪拌時間不小于8 min;必要時,鋼水采用真空處理以降低鋼種N含量。

3.2.3連鑄過程氮控制

連鑄做好澆注過程保護(hù)澆注,避免澆注過程增N。鋼包準(zhǔn)備采用優(yōu)質(zhì)引流砂,保證鋼包上水口位置的加入量,減少鋼包不自開;長水口與鋼包下水口連接處采用石棉纖維墊密封,對接處氬氣流量大小合適(不能出現(xiàn)長水口過大顫動);加入合適的中包覆蓋劑,保證中包鋼液面全覆蓋;中包浸入式水口板間采用氬氣密封或采用高溫膠密封;結(jié)晶器內(nèi)保護(hù)渣層厚度合適,保持黑渣操作,保證液面鋼水不裸露。

3.3鑄坯角部溫度控制

3.3.1倒角結(jié)晶器工藝

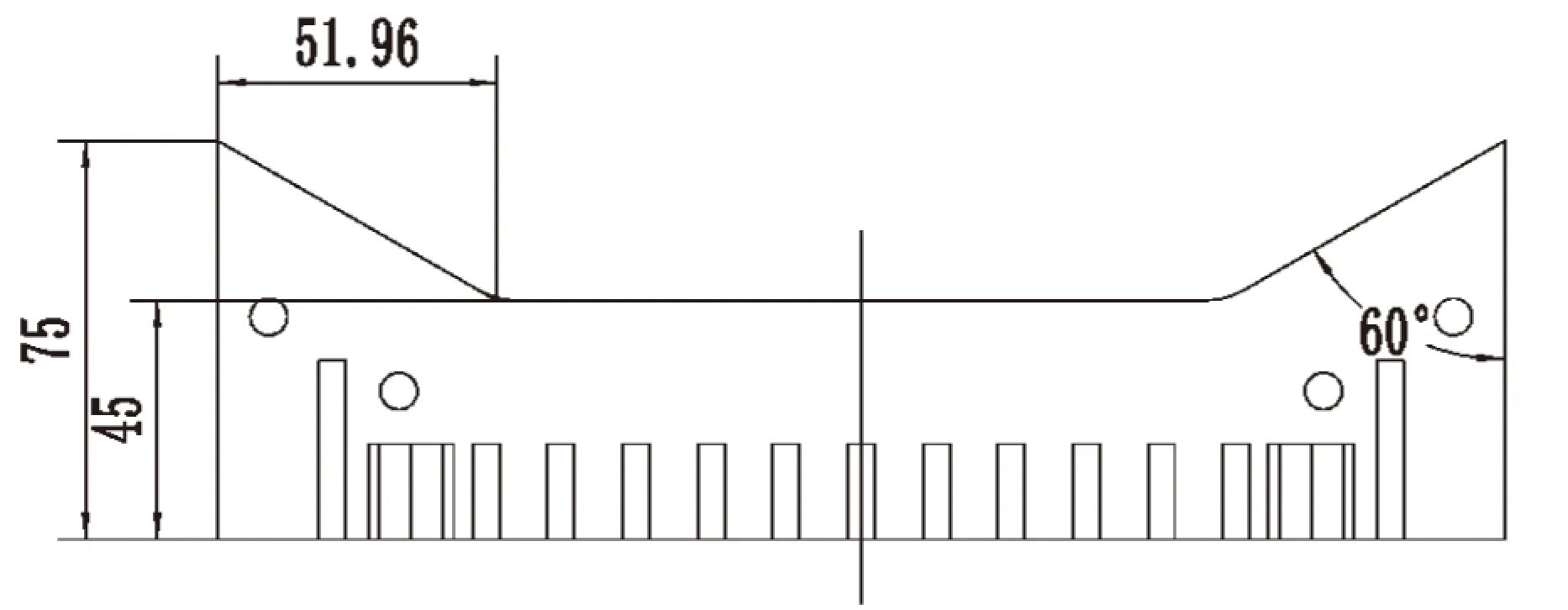

為了改善板坯角部冷卻方式,對結(jié)晶器窄面銅板進(jìn)行改造,在窄面銅板邊部兩側(cè)增加倒角設(shè)計,角度約為60 °、高度約30 mm;倒角結(jié)晶器的窄面銅板角部增加了2個直徑Φ=10 mm的通水冷卻孔,進(jìn)行角部銅板冷卻(如圖3所示);并在銅板表面增鍍耐磨材料,以延長其使用壽命。同時對出結(jié)晶器后側(cè)面支撐足輥進(jìn)行改造,保證足輥對鑄坯的良好支撐。

通過窄面銅板改造,改變連鑄板坯角部的傳熱方式,將二維傳熱改變?yōu)榻痪S傳熱,提高矯直時連鑄板坯的角部溫度,避開鋼的高溫脆性溫度區(qū);結(jié)晶器倒角能夠消除鑄坯角部的拉應(yīng)力和應(yīng)變集中,以達(dá)到減少連鑄板坯角部橫裂紋,提高鑄坯表面質(zhì)量的目的[3]。在一個流上使用倒角結(jié)晶器后,扇形段出口鑄坯角部發(fā)黑現(xiàn)象基本杜絕,使用高溫槍測量矯直段鑄坯角部溫度高達(dá)920 ℃,避開了脆性區(qū)間。通過產(chǎn)出鑄坯回爐除鱗檢查,使用倒角結(jié)晶器流次鑄坯未見有表面缺陷,而另一流次采用常規(guī)結(jié)晶器的鑄坯在內(nèi)弧發(fā)現(xiàn)明顯角橫裂。

圖3 倒角結(jié)晶器窄面銅板

3.3.2二冷強度控制

根據(jù)鋼的高溫特性,其低塑性區(qū)850 ℃~950 ℃其表面縮率在40%左右。采用“強冷”避開脆性區(qū)間對常規(guī)板坯來說難度較大,不易實現(xiàn),為此調(diào)節(jié)二冷水,采用“弱冷”理念,使鑄坯矯直溫度避開脆性區(qū)間上限。此后嚴(yán)格控制典型拉速澆注與二冷區(qū)冷卻強度的配合,同時考慮到避免鑄坯表面回溫過大(超過100 ℃)造成內(nèi)裂紋,矯直段水量調(diào)整不宜過大,平緩調(diào)整二冷區(qū)各分區(qū)流量[4]。在原用水表基礎(chǔ)上,通過一系列生產(chǎn)試驗,優(yōu)化二冷水各分區(qū)水量分配比,將原比水量冷卻強度由0.5 L/kg降低為0.42 L/kg。

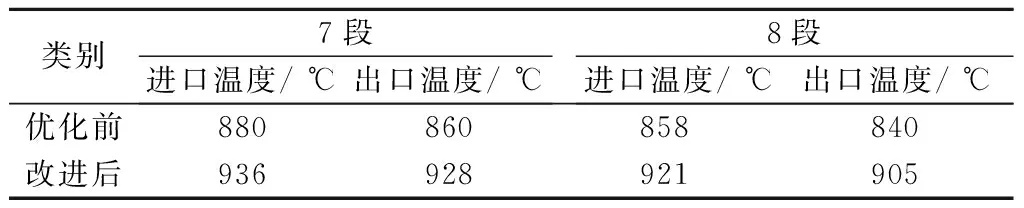

采用倒角結(jié)晶器以及進(jìn)行二冷優(yōu)化后,鑄坯通過矯直段角部溫度明顯提升,基本控制在鑄坯脆性區(qū)間以外,工藝改進(jìn)前后矯直段鑄坯角部溫度見表2。

表2 工藝改進(jìn)前后矯直段鑄坯角部溫度

3.4鑄機對弧精度及輥縫開口度控制

鑄機對弧及輥縫開口度精度較差,會使鑄坯通過該處會承受較大的機械應(yīng)力,造成振痕波谷處應(yīng)力集中,增加鑄坯產(chǎn)生邊角裂紋等質(zhì)量缺陷的幾率,更甚者導(dǎo)致漏鋼。通過我廠雙流板坯鑄機經(jīng)驗積累,彎曲段零段與結(jié)晶器、一段與彎曲段零段、弧形段與矯直段對弧至關(guān)重要,要求控制在±0.4 mm以內(nèi),否則外弧將產(chǎn)生質(zhì)量缺陷。其余段弧形精度要求控制±0.8 mm范圍內(nèi),輥縫偏差控制在±0.5 mm以內(nèi),避免設(shè)備精度偏差過大。每次更換結(jié)晶器、零段彎曲段、一段、矯直段等必須嚴(yán)格校弧,同時定期測量關(guān)鍵扇形段弧度、輥縫以及出現(xiàn)臥坯事故,出現(xiàn)較大偏差,及時調(diào)整[5]。

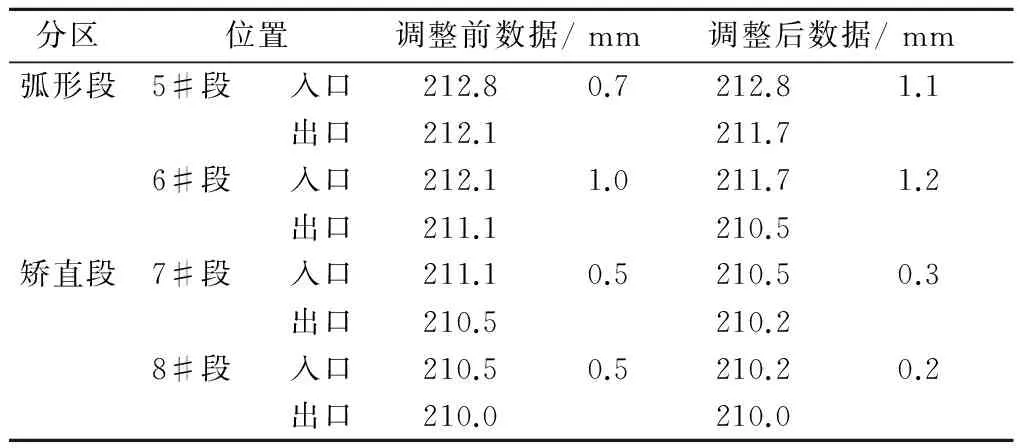

考慮鑄坯矯直過程阻力對角部應(yīng)力的影響,在不影響鑄坯內(nèi)部質(zhì)量情況下,優(yōu)化調(diào)整弧形段收縮量,減小矯直區(qū)收縮量,以達(dá)到減少矯直阻力的目的,輥縫調(diào)整見表3。

表3 輥縫優(yōu)化調(diào)整

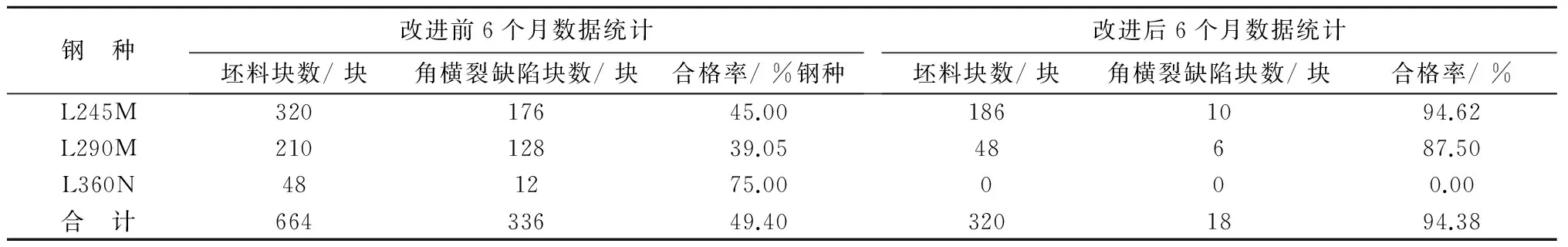

4 角橫裂缺陷控制效果

通過加強鋼水中P、S含量的控制、提高鑄坯角部溫度、控制鑄機設(shè)備精度等措施,連鑄板坯的實物質(zhì)量得到了明顯提高。2014年7月份以來角橫裂前后缺陷發(fā)生情況見表4。采取措施前缺陷發(fā)生幾率偏高,且時有時無,規(guī)律性不強。通過采取以上措施,坯料回爐檢查以及熱連軋表面檢測儀觀察,發(fā)現(xiàn)鑄坯角橫裂缺陷得到有效遏制。

表4 角橫裂缺陷統(tǒng)計

5 結(jié)論

(1)熱軋鋼卷邊部結(jié)疤缺陷主要和鑄坯角部橫裂紋有關(guān),而角橫裂缺陷是鋼種特性、鋼水成分控制、連鑄矯直溫度控制、鑄機設(shè)備精度等多重因素共同作用的結(jié)果;

(2)加強精煉過程精細(xì)化操作控制,連鑄澆注過程做好保護(hù)澆注等措施,將鋼中氮含量控制在較低范圍內(nèi),從而減少AlN、NbN等第二相質(zhì)點的析出,提高鑄坯高溫塑性,可以控制鑄坯角橫裂發(fā)生;

(3)倒角結(jié)晶器工藝的使用能顯著提高鑄坯角部溫度,使之通過矯直段溫度達(dá)到920℃及以上,從而避開第三脆性區(qū)間,減少角橫裂的發(fā)生;

(4)嚴(yán)格鑄機對弧精度、輥縫收縮精度控制等措施,能減少鑄坯彎曲矯直過程機械應(yīng)力作用,減少角橫裂的發(fā)生;

(5)鑄坯角橫裂控制不是單獨解決一個工序問題就能有效控制的,必須加強鋼水氮含量、鑄坯溫度、鑄機設(shè)備精度控制等措施,才能將鑄坯角橫裂缺陷控制在較少幾率內(nèi)。

[1]蔡開科.連鑄坯質(zhì)量控制[M] 北京:冶金工業(yè)出版社,2010:218-221.

[2]王向松,高新軍,李志廣,等.中碳控鋁鋼角橫裂控制[J],特鋼技術(shù),2014,81(4):18-21.

[3]劉洋,王文軍,朱志遠(yuǎn),等.利用倒角結(jié)晶器消除連鑄板坯的角橫裂紋缺陷[J],煉鋼,2012,47(4):47-50.

[4]程常桂,車芳,劉中天,等.優(yōu)化二冷制度實現(xiàn)寬板坯角部復(fù)熱的研究[J],武漢科技大學(xué)學(xué)報,2011,34(4):245-248.

ANALYSIS AND CONTROL OF TRANSVERSE CORNER CRACKING OF THE SLAB

Hou JianlongGao XinWang Xiangsong

(Anyang Iron and Steel Stock Co., Ltd)

This paper analyses the mechanism of angle transverse crack defects by the peritectic reaction, the second phase particles precipitate, straightening precision temperature control, equipment, etc. Some measures have been taken to improve the production process,including S, N content control of molten steel, temperature of the slab corner and the control of casting machine equipment accuracy. As a result, high temperature plastic toughness and straightening temperature of the slab are improved, so as to achieve the angle transverse crack of slab defect control purposes.

angle transverse cracknitrogen content control, chamfering moldsecondary cooling intensitythe accuracy of arc

龍,工程師,河南.安陽(455004),安陽鋼鐵股份有限公司技術(shù)中心;

2016—5—26