高速動車組車體承載部件精細計算方法研究

謝素明,盧小龍,王成強

?

高速動車組車體承載部件精細計算方法研究

謝素明1,盧小龍1,王成強2

(1.大連交通大學 交通運輸學院,遼寧 大連 116028;2.中國北車集團 長春軌道客車股份有限公司技術中心,吉林 長春 130062)

研究高速動車組車體主要承載部件結構與傳力特點,基于傳統子模型方法,提出一種高效進行結構強度分析的快速子模型方法.建立某自主研發的高速動車組車體強度分析的整車一級薄殼單元模型和關鍵部件的二級實體子模型;在EN12663-2010標準中載荷工況的作用下,采用傳統子模型方法與快速子模型法分別對高速動車組車體進行靜強度分析,兩者計算結果誤差小于5%,并與試驗結果具有很好的一致性.

動車組車體;FEM;子模型

0 引言

根據世界鐵路發展經驗,客運高速已經成為我國鐵路運輸的主要發展方向.高速動車組鋁合金車體采用鋁合金焊接結構[1],車頂、側墻、地板等大部件由中空擠壓型材通過自動連續焊接互相連接,端墻、牽引梁端部等中小部件采用板梁結構.

根據歐洲標準EN12663-2010,車體主要承受垂向和縱向載荷,垂向載荷主要包括車輛自身重量和乘客重量,縱向載荷主要包括車體端部壓縮力和車鉤座區域的拉伸和壓縮力[2].

車體承受端部壓縮載荷時,端墻與底架之間的連接結構為強度薄弱部位,如圖1所示.在實際設計中需要增加鋁塊結構進行針對性補強.通常,補強的鋁塊結構厚度與其聯接的鋁型材壁厚相差高達30 mm;車體車鉤座承受縱向拉伸和壓縮載荷時,通過與車鉤相連的關鍵部件牽引梁結構將列車牽引制動的縱向力傳遞至車身.牽引梁端部的擠壓板材與車體底架型材焊接在一起,板材邊緣厚度沿縱向漸變,厚度差達15 mm(參見圖1).

采用薄殼單元模擬上述部件時,可以獲得較為準確的部件傳力特點,但不能獲得部件局部結構應力的變化梯度,尤其是位于應力集中區域的傳力部件,計算結果誤差大,有時甚至是錯誤的.例如:整備狀態車體在車鉤座拉伸與壓縮工況作用下,與底架型材聯接的牽引梁板材端部的邊緣部位出現應力集中現象,這與實際情況不符.

圖1 某動車組車體部件結構示意圖

針對動車組車體強度分析中出現的上述問題,在研究傳統子模型分析方法[3]的基礎上,提出快速子模型方法;將某動車組車體牽引梁端部區域作為子模型區域,通過與實驗數據的對比分析,研究兩種子模型方法的計算精度.

1 快速子模型法

采用傳統子模型法對動車組車體關鍵部件強度分析時,首先需要先對車體關鍵部件進行精細建模,同時需要調用整體模型的計算結果;并將整車計算結果中子模型邊界節點上的位移提取出來,再將這些節點位移作為位移約束條件連同子模型一起導入計算分析軟件ANSYS中,重新計算得到子模型區域的精確結果.如何在整體模型計算結果中提取子模型邊界節點上的位移(形成ZMX.cbdo文件)是傳統子模型法的難點.圖2給出了利用傳統子模型法進行動車組車體強度有限元分析的計算流程.

傳統子模型法能夠很精確的計算出車體關鍵部件應力,但當針對車體子模型區域的關鍵部件進行多個結構方案優選時,需要多次重復“提取子模型邊界節點上的位移”流程,這樣做顯然增大了仿真工作的工作量.

快速子模型法將提取出來的子模型邊界節點位移作為邊界節點位移約束導入到有限元模型中,與當前工況重新組合,生成一個計算工況齊全、完全獨立的子模型計算模型.快速子模型方法提取子模型邊界位移文件的過程與傳統子模型法中的過程相同.新生成的子模型是一個計算位移邊界與計算載荷邊界全部完整的獨立計算模型,在后續針對關鍵部件結構的優化改進過程中,不再需要整體模型的計算結果,不用多次提取子模型邊界位移文件,直接更新子模型結構即可完成精細計算,工作效率大幅度提高.由于結構修改及計算都是在子模型中進行的,因此,最終確定的結構方案還需映射到一級車體模型上進行驗證.

綜上所述,快速子模型法不僅具有傳統子模型的優點,還具有計算步驟簡便,計算效率高等優點.

圖2 基于傳統子模型法的車體強度分析流程

2 工程實例

根據對多種車型動車組車體強度的數值分析與實驗驗證,車體強度設計最為關注的載荷工況是車鉤座壓縮與拉伸載荷工況[5].在車鉤座拉伸與壓縮工況作用下,采用薄殼單元分析某自主研發的動車組車體牽引梁板材與底架型材連接部位的計算結果如圖3所示.由圖3可以看出:牽引梁板材邊緣部位出現了應力集中,實際上應力集中應該發生在底架型材上.因此,在這一區域應該利用子模型方法建立二級實體模型.

圖3 整備狀態車體車鉤座工況的計算結果

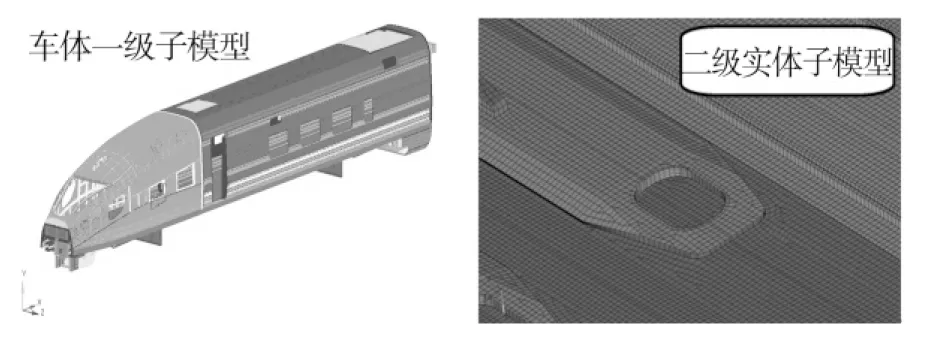

動車組車體一級有限元模型如圖4所示.車體一級模型中的單元類型為:shell 181、mass 21、rigid、rbe 3、solid 185.車體部件結構主要離散為四節點薄殼單元shell1 81;吊掛設備質量以及乘客質量采用質量單元mass 21來模擬;鑄鋁件離散為solid 185單元;rigid用于模擬部件連接關系;車體一級有限元模型的單元總數為2 238 710;節點總數為2 069 272.部分底架型材和牽引梁板材連接部位的二級實體子模型的單元總數為430420;節點總數為380 922.

圖4 車體一級和二級有限元模型

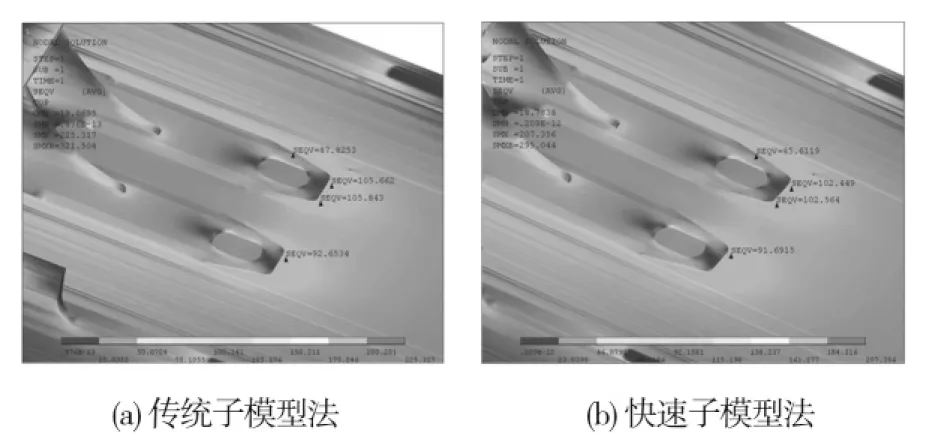

動車組車體強度試驗時,選取了牽引梁板材端部與底架型材連接位置進行貼片,E 24、E 25、E 26、E 27.車鉤座壓縮與拉伸載荷工況作用下,傳統子模型法和快速子模型法的計算結果,以及與測試值[6]的對比如圖5~圖9所示.

圖5 子模型區域強度實驗的貼片位置

圖6 壓縮工況的計算結果

圖7 壓縮工況分析結果與測試值的對比

圖8 拉伸工況的計算結果

圖9 拉伸工況分析結果與測試值的對比

從圖6和圖8可以看出,兩種子模型分析方法的計算結果基本一致,相差在5%之內.從圖7和圖9可以看出,壓縮工況的快速子模型法的計算結果與實測值較為接近;拉伸工況的傳統子模型法的計算結果與實測值更為接近.

3 結論

與傳統子模型法不同,當子模型中的結構改進設計時,快速子模型法的切邊界結點位移只需要在一級整體模型計算結果中提取一次,可多次獨立分析二級子模型,從而使車體方案設計階段的工作效率大幅提高.但是,在最終修改方案確定之后,還需將結構改進部位映射到車體一級模型上進行驗證.

分析高速動車組車體靜強度時,對于車體主要承載部件,如:牽引梁、車鉤座以及端墻與底架連接(部件厚度梯度變化較大)等部位,僅用薄殼單元創建模型的計算結果與實際情況出入較大.必須對這些部位建立二級實體子模型.

[1]鄭文波,劉東軍,田新莉. 鋁合金型材在CRH3型動車組車體中的應用[J]. 金屬加工,2011,23:19-22.

[2]英國標準學會.BS EN 12663-1:2010 鐵路車輛車體的結構要求(第一部分:機車和客運車輛)[S].英國:[s.n.] ,2010.

[3]周宇.基于子模型的鐵路車輛結構強度精細計算[D].大連:大連交通大學,2008.

[4]英國標準學會.BS EN1999-1-1: 2007 Eurocode 9: Design of aluminium structures-Part 1-1: General structural rules[S].英國:[s.n.],2007.

[5]謝素明, 王思陽, 高陽. 高速動車組鋁合金車體性能的深入研究[J]. 大連交通大學學報, 2014,35(6):14-18.

[6]標準化動車組車體靜強度試驗報告[R]. 青島四方車輛研究所,2015.

Research on Refined Numerical Calculation Method of EMU Car Body Load-Carrying Component

XIE Suming1, LU Xiaolong1,WANG Chengqiang2

(1. School of Traffic and Transportation Engineering, Dalian Jiaotong University, Dalian 116028, China;2. Changchun Railway Vehicles Co., Ltd, Changchun 130062, China)

An efficient numerical calculation method is proposed based on traditional sub-modeling method after studying structural and load-carrying feature of high-speed EMU car body. For a self-developed high-speed EMU car body, the first level FEM with shell elements and the second level FEM with solid elements are established respectively. According to EN12663-2010 standard, the results of the two sub-modeling methods are compared. It is shown that their maximum difference is within 5%, and they are coincident with the test results generally.

EMU; FEM; sub-model

1673- 9590(2016)02- 0010- 04

2015-03-18

中國鐵路總公司科技研究開發計劃資助項目(2014J004-N)

謝素明(1965-),女,教授,博士,從事車輛工程CAE關鍵技術的研究E- mail:sumingxie@163.com.

A