卡車縱梁自動化生產(chǎn)工藝分析

機械工業(yè)第九設(shè)計研究院有限公司方 赫 杜慶輝 李延春

卡車縱梁自動化生產(chǎn)工藝分析

機械工業(yè)第九設(shè)計研究院有限公司方 赫杜慶輝李延春

縱梁生產(chǎn)工藝水平是影響卡車產(chǎn)品質(zhì)量的重要因素。對國內(nèi)某卡車縱梁滾壓車間自動化生產(chǎn)情況進行了詳細介紹,闡述了卡車縱梁自動化生產(chǎn)工藝及滾壓、沖孔、等離子切割、拋丸、折彎、壓合等工序成形方法與精度控制,對國內(nèi)相關(guān)行業(yè)提高縱梁生產(chǎn)效率,提升縱梁產(chǎn)品質(zhì)量水平起到了一定的指導作用。

1.引言

卡車車架作為卡車組成的關(guān)鍵部件,在卡車運行過程中承載著復雜的力與力矩,因此卡車車架在卡車生產(chǎn)過程中占據(jù)著舉足輕重的地位。縱梁是組成卡車車架的重要構(gòu)件,其生產(chǎn)工藝制約著卡車的整體生產(chǎn)制造水平。近年來,由于國家建設(shè)發(fā)展的需要,中重型卡車需求量明顯增長,汽車工廠逐漸向自動化、柔性化生產(chǎn)過度,因此,將自動化、柔性化生產(chǎn)工藝應(yīng)用于卡車縱梁是現(xiàn)今卡車制造工藝的發(fā)展方向。

現(xiàn)國內(nèi)某卡車縱梁滾壓車間引進具有世界先進水平意大利STAM的滾壓生產(chǎn)線,三面數(shù)控沖孔機,與國產(chǎn)打標機、等離子切割機,拋丸機,折彎機等組成自動化柔性縱梁生產(chǎn)線,滿足產(chǎn)品多品種小批量生產(chǎn)需求,其生產(chǎn)工藝水平已達到國際先進地位。

2.生產(chǎn)工藝分析

該縱梁滾壓車間年生產(chǎn)綱領(lǐng)79 000輛份,采用三班制生產(chǎn)。縱梁生產(chǎn)原材料采用厚為5mm與8mm鋼板,其中5mm鋼板為加強板,8mm鋼板為縱梁。鋼板以卷料形式運入車間,經(jīng)起重機吊運至卷料存放區(qū)。根據(jù)生產(chǎn)計劃吊運不同厚度卷料至滾壓機送料頭,滾壓成形后利用打標機進行打標,根據(jù)不同型號分別運至三面沖或腹面沖設(shè)備進行沖孔,沖孔工序后利用等離子切割機對不同型號縱梁與加強板進行切割,將切割后的板材利用拋丸機拋丸,去除表面氧化皮,最后進行折彎與壓合工序,其中少數(shù)型號的縱梁不需要加強板,因此經(jīng)折彎后直接運至存儲區(qū)。

在整套生產(chǎn)流程中各工序之間均設(shè)有板材緩存區(qū),自動化運輸采用起重機與地面機械化運輸系統(tǒng),操作人員只需操作相關(guān)設(shè)備,進行指令控制發(fā)送,便可實現(xiàn)生產(chǎn)全過程的自動化。

(1)滾壓成形與打標

滾壓是縱梁生產(chǎn)的首道工序,其生產(chǎn)質(zhì)量直接影響后續(xù)工序?qū)Π宀牡募庸ぞ取T摴ば蛞M意大利STAM公司制造的滾壓生產(chǎn)線,負責完成卷料開卷、校平、切端頭與滾壓成形。滾壓生產(chǎn)線如圖1所示。

圖1 意大利STAM滾壓機

滾壓成形后對縱梁進行檢測,根據(jù)滾壓工序卡對不同型號縱梁主要進行長度、翼面高度、翼面角度的檢測,每批卷料只需檢測前四件后兩件,中間部分抽檢1/10即可。檢測合格的縱梁,利用地面機械化傳輸系統(tǒng)運送至通過式打標機進行打標,形成永久性標識。打標后縱梁經(jīng)起重機運至板材緩存區(qū),等待后續(xù)工序加工。

(2)沖孔與切割

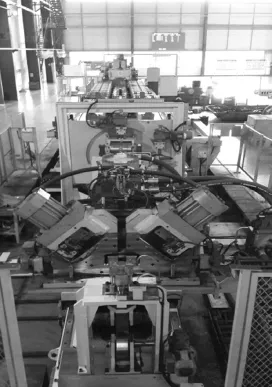

沖孔采用比利時SOENEN公司制造的三面沖孔機(見圖2)與國產(chǎn)腹面沖孔機組成的生產(chǎn)線進行加工制造,沖孔主要由三面沖設(shè)備完成。縱梁經(jīng)起重機吊運至沖孔機上料線,經(jīng)紅外識別縱梁標號后反饋至主控制系統(tǒng),由主控制系統(tǒng)給出沖孔機打孔位置并進行沖孔,沖孔后由人工對卷料成形首末縱梁沖孔數(shù)量進行檢測。

圖2 三面沖設(shè)備

等離子切割采用國產(chǎn)等離子切割機(見圖3)進行,在切割時噴嘴與板材相距一定距離,噴嘴處產(chǎn)生負電極,板材為正電極,由此板材與噴嘴形成導通的回路,產(chǎn)生高能量電火花對周邊氣體進行加熱,其溫度可達到上千度,達到板材熔點使板材迅速變成熔渣,后經(jīng)壓縮空氣產(chǎn)生高速氣流將熔渣吹走,由排風系統(tǒng)吸收至廢料灌。在等離子切割時應(yīng)注意控制噴頭與板材間的距離,當距離過小時產(chǎn)生溫度過高,會導致切割時切割面呈波浪形(見圖4),影響加工精度。縱梁一般在端部進行切割,不同型號縱梁切割方式也不盡相同。

圖3 等離子切割機

圖4 切割面

(3)拋丸、折彎與壓合

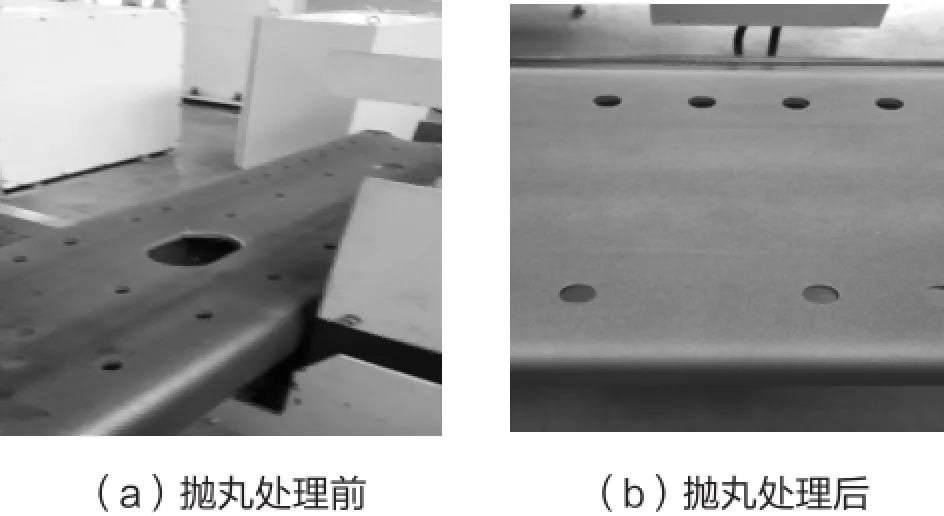

利用國產(chǎn)拋丸機對沖孔后的板材進行拋丸處理,去除表面氧化皮。拋丸處理前后板材表面情況如圖5所示。從圖5b中可看出,經(jīng)拋丸處理后板材表面光澤度明顯提高,表面呈細小顆粒狀分布。

圖5 拋丸前后板材表面情況對比

拋丸后板材經(jīng)起重機運至折彎機進行折彎,折彎機為國產(chǎn)設(shè)備,如圖6所示。根據(jù)型號將板材折彎成相應(yīng)角度與腹面落差后運至板材緩存區(qū),對折彎后板材進行折彎角度與腹面落差檢測以保證折彎質(zhì)量。

某些型號縱梁內(nèi)部設(shè)有單層或雙層加強板,因此需要壓合工序。本車間壓合工序主要是將縱梁經(jīng)起重機吊運至輸送帶,經(jīng)翻轉(zhuǎn)系統(tǒng)使縱梁腹面內(nèi)側(cè)朝上,加強板由起重機吊運至縱梁正上方,緩慢落下后經(jīng)人工壓合,螺接后運至引孔與打磨處進行處理。將成形后的成品梁運至成品暫存區(qū)存放,至此縱梁生產(chǎn)結(jié)束,暫存區(qū)成品梁由卡車運至車架車間進行下一步裝配。

圖6 折彎機

(4)產(chǎn)品性能介紹

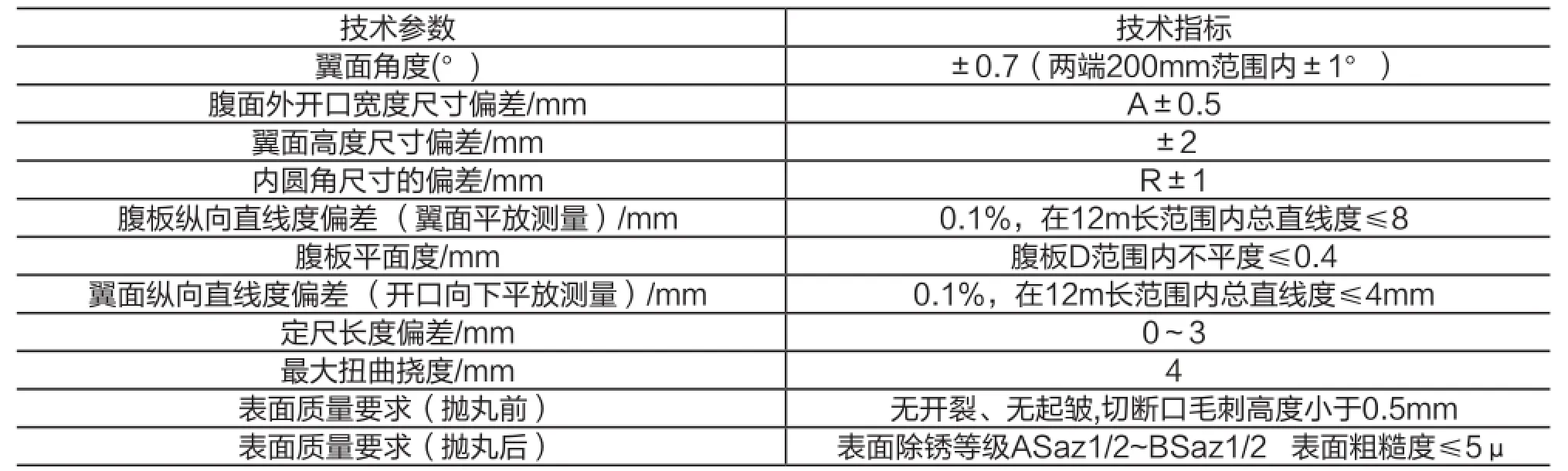

經(jīng)上述工序加工后,可按生產(chǎn)計劃分別生產(chǎn)出單層結(jié)構(gòu)、雙層結(jié)構(gòu)及三層結(jié)構(gòu)縱梁,其中翼面孔縱梁占縱梁總量50%,所有內(nèi)加強板翼面無孔,80%縱梁腹面有落差,需要折彎,縱梁最大屈服強度可達到900MPa。縱梁主要技術(shù)參數(shù)如附表所示。

多工位級進模具、多工位傳遞模具的使用特點比較表

3.結(jié)語

該卡車縱梁滾壓車間目前已全面實現(xiàn)自動化生產(chǎn),車間采用一條滾壓線打頭,南北兩側(cè)打標機與五臺沖孔線隨后,緊接四臺等離子切割機與兩臺拋丸機組成的切割拋丸線,最后是四臺折彎機與兩臺壓合機組成的折彎壓合線共同組成卡車縱梁自動化工藝生產(chǎn)線。各工序間均有技術(shù)人員進行相關(guān)精度檢測,以確保縱梁生產(chǎn)質(zhì)量。該車間在縱梁自動化柔性生產(chǎn)方面已達到國際先進水平。縱觀世界卡車縱梁生產(chǎn)領(lǐng)域,自動化柔性生產(chǎn)及智能化控制已是未來卡車縱梁生產(chǎn)的發(fā)展趨勢。□

[1] 王永亮,榮勝波.卡車縱梁自動生產(chǎn)線物料跟蹤系統(tǒng)的研究與實現(xiàn)[J]. 機床與液壓,2013,41(8):114-116.

[2] 宋擁政.卡車縱梁新型生產(chǎn)線的種類及其應(yīng)用[J]. 鍛壓裝備與制造技術(shù),2006,4(6):14-19.

[3] 梁波,張軍,崔紅淼. 提高等離子切割機切割質(zhì)量的方法[J].電焊機,2009,39(011):85-87.MW20150820