復合材料修復管道的強度試驗研究

歐陽賽賽,張 玉,鐘超偉

(中國石油大學(北京) 海洋油氣研究中心,北京 102249)①

?

復合材料修復管道的強度試驗研究

歐陽賽賽,張玉,鐘超偉

(中國石油大學(北京) 海洋油氣研究中心,北京 102249)①

復合材料修復技術是一種用復合材料對破損管道進行修復的技術,可修復管道的裂縫、腐蝕和凹陷等。它具有抗疲勞性強、成本低、操作方便等優點。為研究復合材料修復技術的實際應用效果及改進方法,開發了一套研究復合材料修復管道的強度試驗系統。設計了管道在受到極端破壞情況下的試驗模型,通過試驗得到了管道修復層的拉伸極限和應力分布情況。建立力學分析模型,進行有限元分析計算,證明了試驗結果的可靠性,提出了增強復合材料修復管道強度的方法。

管道維修;復合材料;試驗

隨著管道越來越廣泛地應用于石油天然氣開采,管道維護修復工程越來越多,修復技術的發展愈加重要[1-5]。復合材料修復是近年來興起的技術,圖1為利用復合材料對破損管道進行修復的施工現場。英國天然氣公司、美國Battelle公司和荷蘭的Gasunie公司均已開發了復合材料修復技術。與傳統方法相比,它具有獨特的、不可替代的優勢。它的優勢主要表現在6個方面[6-7]:

1)修復期間不影響管道的運輸,可持續生產。

2)節約成本可達40%~50%。

3)修復后不影響管道的運輸能力。

4)易于安裝,操作簡單,不需要專門設備。

5)安裝快捷,一般不會超過2 h。

6)適應環境能力強。

圖1 復合材料修復管道現場

為了保證復合材料修復的實際應用效果,國內外已有很多關于復合材料修復的研究。Alexander和Duell[8-9]利用爆破試驗和有限元模擬相結合的方法驗證了復合材料修復系統對管道的修復效果。李寧[10]研究了軸向穿透裂紋管道套管修復性能,文中建立了對軸向穿透裂紋的套管止裂模型,討論了不同的幾何參數對止裂效果和極限載荷的影響。王勇軍等[11]利用有限元模擬計算了纏繞層厚度與缺陷面積和深度的關系。張淑潔[12]通過有限元方法對管狀紡織復合材料翻襯時的應力和應變情況進行了分析,且有限元模擬值分別與理論值和試驗值進行了比較。目前對于復合材料修復技術的研究,基本上都是通過有限元數值模擬、爆破試驗和理論研究等方法對該技術進行研究,而通過試驗研究復合材料修復拉伸強度的還未見報道。筆者通過設計復合材料修復試驗系統,分析管道復合材料修復的強度,研究其拉伸極限和應力分布,并通過建立力學分析模型,進行有限元計算,與試驗結果相結合分析其規律,得出復合材料修復實際應用的建議。

1 試驗過程

1.1試件結構和材質

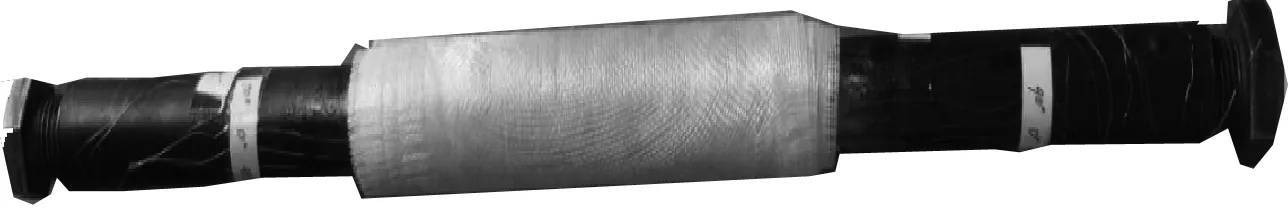

管道在使用中可能發生不同程度的損壞,例如腐蝕、凹陷、裂紋等。為了更好地研究管道嚴重損壞情況下復合材料修復的適用性,本試驗模擬損壞的一種極端情況,管道產生貫穿裂紋,完全斷裂,為此專門設計了試驗試件。試件用兩根鋼管模擬斷裂后的兩截管道,將兩根管對接在一起后,涂抹膠層并纏繞加強層,如圖2所示。試件共涂抹3層膠并纏繞3層加強材料。管道的材質為API 5L X65,密度為7 850 kg/m3,彈性模量210 GPa,泊松比0.3。每段管道長度250 mm,內徑20 mm,外徑25 mm。膠粘劑選用工業級環氧樹脂膠粘劑LOCTITE-30CL,彈性模量1 GPa,泊松比0.38。搭接長度為100 mm,厚度1 mm。加強層選用玻璃纖維,彈性模量76 GPa,泊松比0.21,厚度0.5 mm。

圖2 試件模型示意

1.2試件制作

粘結過程通常需要幾個步驟,包括表面處理、脫脂、標記、涂膠粘劑、纏繞加強層、定位夾緊和固化。管道粘結面的表面處理和脫脂工作是保證粘結強度的重要步驟,需要進行噴砂或由粗糙度為5 μm的碳化硅/金剛砂紙打磨處理,然后用丙酮清洗表面。涂膠時需注意涂抹均勻且無氣泡,貼應變花后纏繞加強層,將試件編號標志后,進行固化。常溫下固化需4 h。本試驗制作試件20個,制成的試件如圖3。由于本試驗中需要夾持2個鋼管進行拉伸,為了防止鋼管在夾持處發生明顯形變,要在夾持處做一些特殊處理。在鋼管末端塞入直徑等于管內徑的5 cm長鋼柱,加強鋼管末端,根據圣維南原理,管道夾持處受力情況,對遠離管道末端的修復層的影響可以忽略不計。

圖3 試件實物

1.3試驗結果

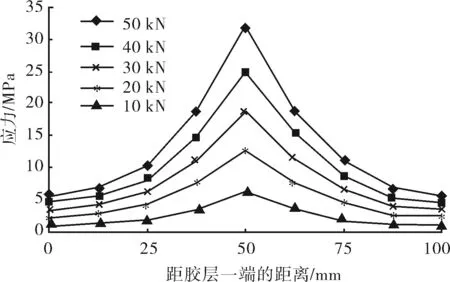

試件由手動液壓萬能試驗機在常溫下進行拉伸,如圖4。緩慢提高載荷,當載荷到10、20、30、40、50 kN時記錄應變花測試的數據,并記錄試件斷裂時載荷大小。

圖4 拉伸試驗機和試件安放形式

將制成的試件逐一進行拉伸,試件的斷裂均發生在試件修復層中部,測得最內層環氧樹脂的應力分布如圖5。由圖5可知,膠層的兩端應力小,中間大。隨著載荷的提高,膠層各個位置的應力均上升,中間上升最快,兩端較慢,直到載荷提高到53 kN,試件斷裂。

圖5 內層環氧樹脂應力分布

2 數值計算及分析

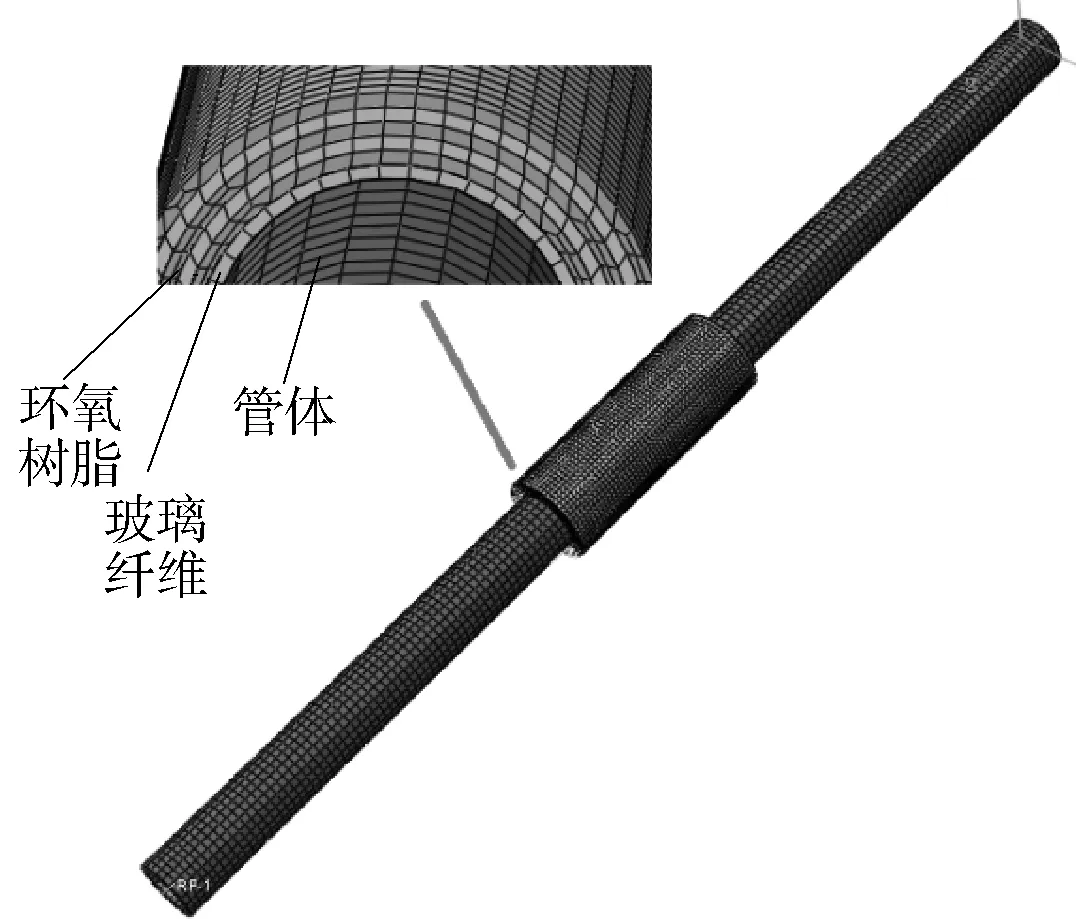

2.1有限元模型

建立試件的有限元分析計算模型并劃分網格如圖6所示,均采用20節點的六面體等參單元。管體分為兩段,相互間存在貫穿裂紋。有限元模型為3層修復層,即3層環氧樹脂2層玻璃纖維。

2.2載荷和邊界條件

為模擬試件的受拉過程,對管道施加集中力。由于試件的兩端被卡爪夾持,所以集中力加載到一管體末端的曲面上。為保證管體末端不會出現過大的應力集中,并且考慮到主要研究修復層的應力分布狀況,將受力面積適當增大。另一管體的相同位置設定邊界條件為完全固定,模擬該管體末端在卡爪夾持下,x方向、y方向和z方向的位移均為0。

圖6 粘接試件有限元計算模型

由于模擬試件完全斷裂,模型中管體與管體之間無約束。兩管體與最內層環氧樹脂的約束因模擬粘結設為綁定,同樣各層環氧樹脂與玻璃纖維之間的約束為綁定。

2.3計算結果與分析

2.3.1斷裂原因

在拉伸試驗中,載荷從零逐漸加載到53 kN。選取有代表性的載荷大小10、30、50、53 kN計算。取載荷為53 kN的算例分析斷裂原因,試件的形態和應力云圖如圖7。由計算結果可知,試件并未發生明顯變形,最大應力出現在鋼管上,大小為308 MPa,小于API 5L X65材料的許用應力525 MPa,沒有發生破壞的危險,與試驗結果未出現管體破壞相符。

圖7 整體試件的應力云圖

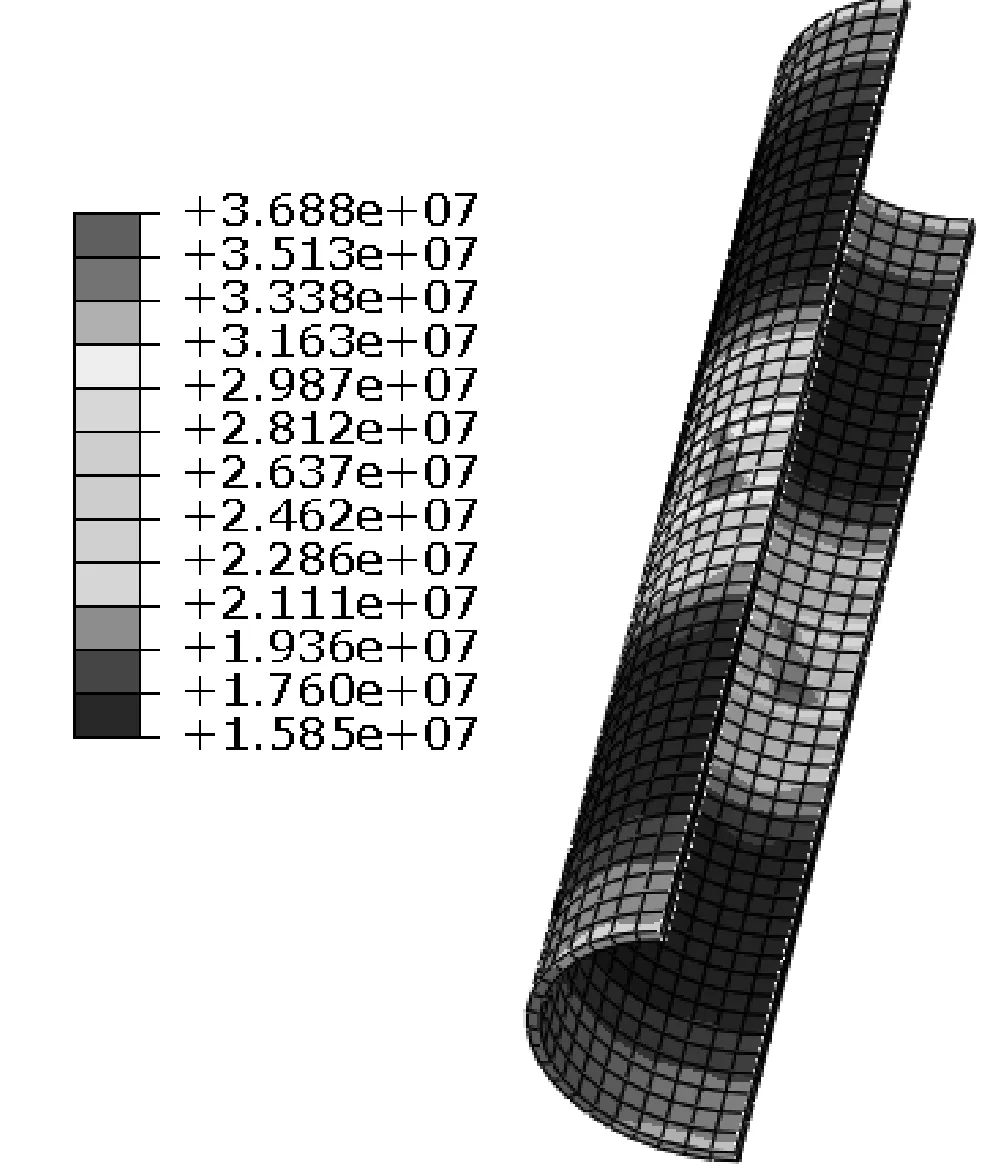

環氧樹脂膠層的最大應力出現在最內層,應力云圖如圖8所示,該層的最大應力出現在中部,大小為36.88 MPa,小于該環氧樹脂的極限拉伸強度80 MPa,不會發生破壞。但是在試驗中,此時修復層已斷裂,推測是由于玻璃纖維層結構發生破壞導致修復層整體破壞。

圖8 環氧樹脂層的應力云圖

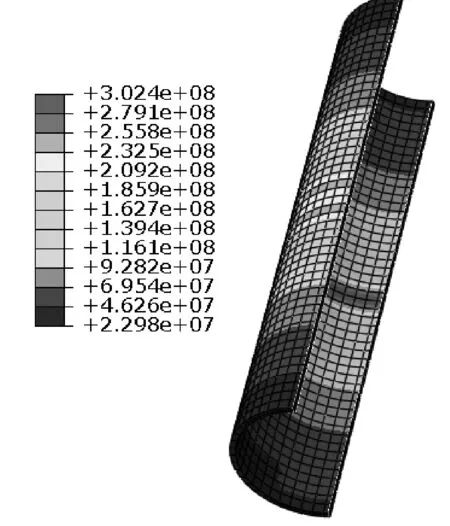

玻璃纖維加強層的最大應力也出現在最內層,應力云圖如圖9。最大應力出現在內部中間位置,大小為302.4 MPa,已接近該種玻璃纖維的拉伸極限310 MPa,玻璃纖維會發生斷裂。結合試驗結果,試件在53 kN載荷下發生了斷裂,可知斷裂最初發生在玻璃纖維,隨后修復層因結構遭到破壞,強度大幅度下降進而整體斷裂。

圖9 玻璃纖維加強層的應力云圖

2.3.2修復層應力分布

提取有限元模型在載荷為50 kN時內層環氧樹脂的應力分布,與試驗數據對比,如圖10。可知數值模擬結果與試驗測得數據不完全相同,相同的是變化趨勢均為中間區域應力高,兩端低,不同的在于數值模擬結果中,兩端的應力不是最低點,并且最高點出現在膠層中部附近,正中部分應力出現下降。存在不同的原因有兩點:

1)結構本身體積小,為了不影響結構強度,不能安置過多的應變片,因此沒有測得每一處的細致變化,所以可能導致正中間應力下降未測得。

2)應變片位于環氧樹脂與玻璃纖維之間,試件制成后難免會發生玻璃纖維對應變片測量的干擾,尤其是修復層兩端為了加強環氧樹脂與玻璃纖維的粘合,導致應變片受到的干擾更大,而玻璃纖維的彈性模量大于環氧樹脂,測得應力會偏低,所以出現了在兩端應力的不同。

圖10 內層環氧樹脂應力分布對比曲線

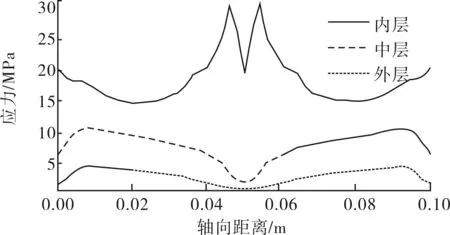

提取有限元模型在載荷為50 kN時3層環氧樹脂的應力分布,如圖11。最內層環氧樹脂的應力明顯高于中層,最大應力為中層的3倍左右。中層環氧樹脂應力高于外層,最大應力為其2倍左右,應力傳遞到最外層已處于較低的狀態。最內層的環氧樹脂應力分布與中層和外層有明顯不同,內層為中間高兩端低,而中層和外層為兩端高中間低。出現這種分布是因為最內層環氧樹脂與管道的貫穿裂紋直接接觸,在中間接觸部位具有應力集中現象。而其他兩層由于沒有直接接觸到裂紋,整層受到的力相對平穩,所以兩端應力較大。如果在管道復合材料修復的應用中,通過合理的優化膠層形狀,例如適當增加最內層膠層的厚度降低外層厚度,或者適當增加膠層中間的厚度降低兩端厚度,可以獲得更高的強度。

圖11 環氧樹脂應力分布曲線

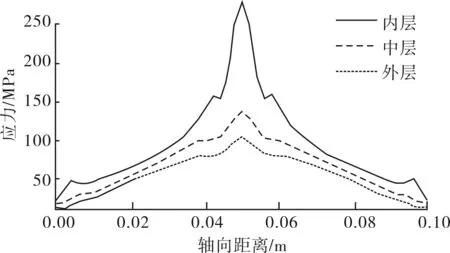

提取有限元模型在載荷為50 kN時3層玻璃纖維的應力分布,如圖12。最內層玻璃纖維的應力明顯高于中層,大小約為2倍,中層玻璃纖維的應力高于外層,大小約為1.5倍。而在3層玻璃纖維中,應力分布趨勢相同,均為中間高兩端低。最內層玻璃纖維為整個修復層結構的薄弱處,解決辦法有:

1)提高玻璃纖維的拉伸強度。目前性能最優越的玻璃纖維拉伸極限可達2 200 MPa,選用高強度的材料可以避免破壞。

2)增加玻璃纖維厚度。通過增大橫截面面積,降低最大應力,避免破壞。

圖12 玻璃纖維應力分布曲線

3 結論

1)經復合材料修復的管道可以承受較大的軸向拉伸載荷,具備可以用于正常工作環境下的強度。在實際工程中,管道有可能會承受其他載荷,例如徑向剪切、外物沖擊等,在今后的研究中可以嘗試多種載荷耦合作用下的力學分析。

2)修復層的最大應力出現在中間位置,選用拉伸極限相近環氧樹脂和玻璃纖維可達到最佳強度,最優化利用資源。并且通過增加環氧樹脂中間及兩端位置的厚度,改善應力分布,提高強度極限和實現更好性能。

3)復合材料修復技術具有良好的發展前景,在海洋石油管道的修復工程中更是有著獨特的優勢。復合材料修復技術的發展需要性能更加優異的膠粘劑和加強材料,使其可以用于深海等惡劣的環境中。

[1]宋生奎,石永春.輸油管道修復業現狀及其發展趨勢[J].石油工程建設,2006,32(3):7-11.

[2]Alexander C R.Guidelines for repairing damaged pipelines using composite materials[C]//NACE International 2007 Corrosion Conference & Exposition,Nashville,Tennessee,March 11-15,2007.NACE International Corrosion,2007:349-361.

[3]帥健,王文明,卜文平.打孔管道焊接修復結構承壓能力的全尺寸試驗評價[J].石油學報,2007,28(6):133-137.

[4]白勇,余彬彬,程鵬.內襯管修復舊管道安裝拉力理論分析與數值模擬[J].石油學報,2012,33(4):716-722.

[5]白真權,王獻堃,孔杰.含缺陷管道補強修復技術發展及應用現狀分析[J].石油礦場機械,2014,33(1):41-43.

[6]宋連仲,張偉林,陳昭.國內外管道修復技術現狀及發展趨勢[J].中國給水排水,2005,21(3):35-37.

[7]宋文,劉艷東,劉剛.國內外管道修復技術的發展及應用[J].中國高新技術企業,2009 (18):41-42.

[8]Alexander C R,Wilson F D.Assessing the use of composite materials in rerating liquid and gas transmission pipelines[C]//proceedings of 6th International Pipeline Conference,Calgary,Alberta,Canada September 25-29,2006.

[9]Duell J M,Wilson J M,Kessler M R.Analysis of a carbon composite overwrap pipeline repair system[J].International Journal of Pressure Vessels and Piping,2008,85(11):782-788.

[10]李寧.軸向穿透裂紋管道套管修復性能研究[D].大連:大連理工大學,2009.

[11]王勇軍,王鵬,王峰會.含缺陷高壓管道復合材料補強有限元模擬[J].壓力容器,2007,24(10):13-16.

[12]張淑潔,王瑞,徐磊.管道修復用管狀紡織復合材料的力學性能分析[J].復合材料學報,2009,26(5):178-185.

Experimental Study of the Strength of Bonded Pipeline

OUYANG Saisai,ZHANG Yu,ZHONG Chaowei

(ResearchCenterforOffshoreOilandGas,ChinaUniversityofPetroleum,Beijing102249,China)

The bonded repair technology is a kind of pipeline repair technology when the cracks,corrosion and other forms of failures occur.It has many advantages such as good resistance to fatigue,low cost and easy to operate.A set of bonded pipeline repair joint experimental system was developed to study the application and improved method of the technology.The text specimens in the bonded pipeline repair experiment were designed.The stress distributions and the limit tensile of the bonded pipeline were studied by the experiment system.Then,the mechanical analysis model was established.The finite element calculation of the model was conducted,and some methods to improve the strength of bonded pipeline were developed.

pipe line maintenance;composite material;testing

1001-3482(2016)09-0036-05

2016-03-10

國家自然科學基金“深海極端環境下復合材料立管粘結接頭的強度及斷裂研究”(11302264);國家重點基礎研究發展計劃(973計劃)“深海柔性結構的非線性流固耦合振動與破壞機理”(2011cb013702);中國石油大學科研啟動基金“海洋浮式設施安全風險動態多場感知與控制”(2462015YQ0403)

歐陽賽賽(1990-),男,遼寧人,碩士研究生,2012年畢業于中國石油大學(北京),研究方向為海洋石油裝備,E-mail:1011747654@qq.com。

TE973

Adoi:10.3969/j.issn.1001-3482.2016.09.008