長洲電站6號機組調速器異常運行檢查及處理

陸丁

(廣西長洲水電開發有限責任公司,廣西 梧州 543002)

長洲電站6號機組調速器異常運行檢查及處理

陸丁

(廣西長洲水電開發有限責任公司,廣西 梧州 543002)

通過對長洲電站6號機組異常振動處理過程中出現的調速器導葉操作不動及運行中異常抽動檢查處理情況介紹,分析導葉操作不動及異常抽動原因,總結調速器異常運行處理方法,為同類型調速器故障處理提供借鑒。關鍵詞:調速器;異常;導葉;抽動

1 背景

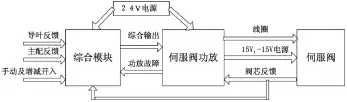

長洲電廠6號機組為燈泡貫流式機組,單機額定容量為42 MW,調速系統為南京南瑞集團公司SFAR2000調速器,其通過綜合模塊、伺服閥功放、伺服比例閥組合配置實現對液壓系統的電氣控制,它引入了伺服閥反饋、主配反饋、接力器反饋實現閉環調節,手動控制時采用接力器反饋做為閉環控制。

其控制原理圖見圖1。

圖1 調速器控制原理圖

2 現象

長洲電廠6號機組正常運行過程中,負荷帶至18 MW時,受油器X振動達2 000 μm、組合軸承X擺度達1 500 μm,且導葉出現周期性抽動,在停機進行檢查后又出現了導葉無法開啟現象。

3 分析過程

針對6號機組出現的異常情況,我們需捋清檢查思路,逐個解決:導葉操作不動檢查→主配抽動檢查→機組振動檢查。

3.1 導葉操作不動檢查

(1)電氣回路檢查

1)測量伺服比例閥(1 274 Ω)、事故配壓閥(1 299 Ω)、切換電磁閥(1 315 Ω)、急停電磁閥(1 350 Ω)線圈直流電阻正常。

2)測量主配壓閥反饋、伺服比例閥反饋信號正常。

3)綜合模塊參數檢查正常。

4)功放板檢查正常。

(2)機械油路檢查

1)切手動,開導葉,主配關腔有回油出來,管路從事故配出來的關腔一直有壓力,壓力與壓力罐等壓。開腔在開的過程中壓力慢慢上來,主配閥芯也是往開腔動作的。

2)拔掉伺服閥閥頭,機械將主配閥芯頂往開腔,主配關腔有回油,接力器不動。

3)將事故配壓差變送器拆掉,裝上機械壓力表。正常情況下6 MPa,動作事故配后,壓力降到0。復歸后變成6 MPa;拔掉事故配切換閥閥頭,動作圖拉博后,壓力降為0,復歸變成6 MPa。

4)拆事故配插裝閥C1、C2、C3,沒有發現閥芯有卡堵現象,閥芯活動靈活。將C4螺桿壓到底,開導葉,仍操作不動。

5)事故配不投入時,手動增加,主配關腔有回油;事故配投入時,手動增加,主配關腔、事故配回油都有回油出來。

6)調速系統消壓情況下利用橋機起吊動作控制環,控制環及接力器動作正常。

(3)通過試驗初步判斷

1)事故配C3插裝閥有滲油。

2)控制油源壓力不足。

3)事故配內部油孔堵塞。

(4)處理過程

1)將C2壓力表拆開,往里吹空氣,將C3端蓋拆開,事故配未動作時,1、2口都有氣出來;投入事故配后,只有1口有氣體排出,證明事故配油孔未堵塞(圖2)。

圖2

2)將控制油總濾過器至事故配段油管路進行吹掃,未見堵塞。

3)將C1 C3插裝閥對調回裝后導葉可以操作。

3.2 主配抽動檢查

(1)現象:在空載情況下,導葉在自動往關方向動作時,開腔管路劇烈震動,控制環會發出異常聲響,但是切手動操作時,未見異常。

處理步驟:

進行導葉副環試驗(檢驗反饋追蹤給定情況,檢查自動控制回路參數),檢查主配電氣零點有偏移,調整零點,優化穩零及PID參數,KgP由10改為8、KgD由1改為2、GDB由3改為2、Gvs由9AD改為B00,使副環擾動效果得到改善,再次模擬空載態擾動和發電態增減負荷,調速器均運行正常。

(2)現象:機組額定負荷運行過程中,調速器抽動,造成導葉開度發生2~3個開度的變化。

處理步驟:

機組停機態下,手動開導葉至5%開度,測量主配反饋電壓量有1.05 V電壓(正常反饋電壓0.01 V以下),主配中位明顯偏移,考慮主配中位剛剛進行定位,初步判斷主配壓閥閥套偏移,經分解主配壓閥發現閥套定位銷變形,且主配閥套移位7 mm(圖3)。

經重新加工定位銷固定閥套,并校驗主配中位及進行導葉副環試驗,機組并網帶負荷運行正常。

(3)現象:機組額定負荷運行過程中,調速器抽動,導葉開度未發生變化,但會周期性抽動并伴隨管路劇烈震動。

圖3

處理步驟:

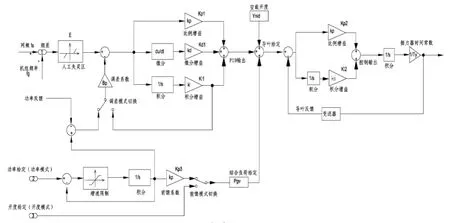

1)南瑞調速器原理調節框圖見圖4。

圖4

①在開度模式下

主環環節導葉給定由3部分組成:PID輸出,機組負荷給定PGV,空載開度YNLD.

PID輸出:只有在一次調頻投入且超出死區設置的情況下才會有輸出,現場實際情況為頻率在死區范圍內,且無一次調頻動作信號,所以PID輸出無開出。

機組負荷給定PGV:只有在監控外部給定增減令的情況下,才會發生變化,此時監控無增減開出,所以PGV無變化。

空載開度YNLD為一定值,不會發生變化。

所以導葉給定為一個定值。

②副環環節

給定會與導葉反饋做差,直至最后為0,導葉保持穩定。

在這一環節中,涉及的變量主要有3個:

a副環擾動上位機側的比例和積分;

b機械柜內的綜合控制模塊的PID參數;

c導葉反饋的反饋信號。

現場做了如下測量:

a控制輸出,機組在抽動時,無變化;

b導葉反饋,機組在抽動時,電壓基本穩定;

c主配反饋,機組在抽動時,電壓也基本穩定;

d伺服閥反饋,機組抽動時,電壓發生變化。

由于控制輸出無變化,所以在副環環節,導葉給定與導葉反饋之間做差應該為0,即調速器并未發出調節指令。

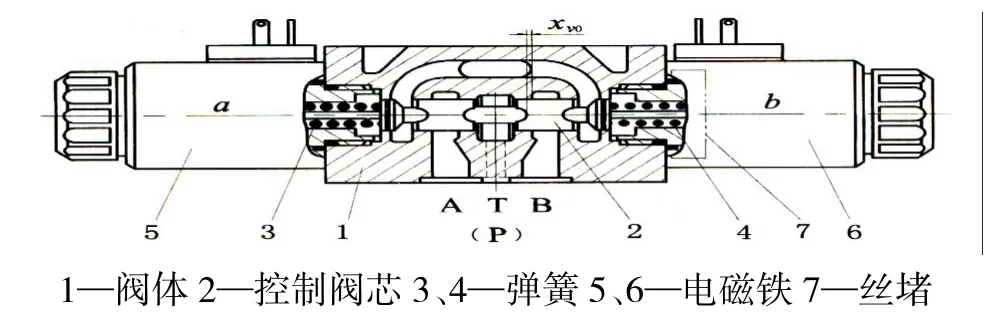

2)現場發生抽動時均是在油泵啟動,油壓從5.8~6.3 MPa升高的過程中和過程后發生,且主配動作唯一途徑為伺服閥動作而引起。故推斷為伺服閥在油壓升高后P口一直憋壓或其他情況,造成了閥芯的來回移動,導致主配發生抽動情況。

圖5

伺服閥工作原理:電磁鐵5和6不帶電時,彈簧3和4將控制閥芯2保持在中位。比例電磁鐵得電后,直接推動控制閥芯2,例如,電磁鐵b(6)得電,控制閥芯2被推向左側,壓在彈簧3上,位移與輸入電流成比例。這時,P口至A口及B口至T口通過閥芯與閥體形成節流通道。電磁鐵6失電,2被3重新推回中位。彈簧3、4有兩個任務:一是電磁鐵5和6不帶電時,將控制閥芯2推回中位;二是電磁鐵5或6得電時,其中一個作為力—位移傳感器,與輸入電磁力相平衡,從而確定閥芯的位置。

3)現場更換或清洗伺服比例閥,將靜態的零位調整試驗,定位試驗和副環擾動試驗重新完成后,靜態模擬發電態啟停油泵來觀察無問題后,再次發電觀察。

4)通過進行導葉副環試驗(檢驗反饋追蹤給定情況,檢查自動控制回路參數),檢查主配電氣零點有偏移,調整零點,優化穩零及PID參數,KgP由10改為8、KgD由2改為1、GDB由2改為0.3、Gvs由B00改為A78,使副環擾動效果得到改善,再次模擬空載態擾動和發電態增減負荷,調速器均運行正常。

3.3 機組振動檢查

(1)進行了協聯曲線的檢查及PID參數檢查未見異常。

(2)檢查轉輪體、上流道水平支撐、垂直支撐、導葉葉片,均未見異常。

(3)毛水頭13.8 m時機組帶負荷18 MW,受油器X振動達2000μm、組合軸承X擺度達1500μm,但其他負荷段未見異常。

(4)毛水頭13.1 m時機組各負荷段未見異常。

通過以上檢查處理過程,可得出:

(1)導葉操作不動為事故配C3閥有滲漏造成。

(2)導葉主配壓閥抽動為伺服比例閥長時間調節,靈敏度下降所致。

(3)導葉副環效果可以通過主配位移傳感器進行優化,但在現場調整效果不佳情況下,可通過調整導葉穩零參數進行補償。

(4)機組工況惡化為當時水頭下機組振動區造成。

4 結論

通過對長洲電廠6號機組檢查處理,對南瑞調速器主環控制環節、副環控制環節電氣控制回路及液壓操作系統有了全面了解,理順其調節原理,為類似故障的查找提供借鑒。

TK730.4+1

B

1672-5387(2016)10-0064-03

10.13599/j.cnki.11-5130.2016.10.019

2016-04-15

陸 丁(1986-),男,工程師,從事電力生產技術研究工作。