2.5 MPa壓油罐自動補氣裝置技術改造

張紹武,于 琳

(潘家口水電廠,河北 遷西 064309)

2.5 MPa壓油罐自動補氣裝置技術改造

張紹武,于 琳

(潘家口水電廠,河北 遷西 064309)

主要對原2.5 MPa壓油罐補氣裝置的運行狀況進行了分析和研究,針對暴露出的問題,提出了新的設計方案,并選定QZB球閥型自動補氣裝置。通過對電氣回路和控制流程的修改,最終完美實現了2.5 MPa壓油罐的自動補氣功能。

壓油裝置;自動補氣;PLC;控制流程

1 概述

潘家口水電廠20世紀80年代初投產運行,裝機容量為1臺150 MW的立式混流式機組,是集供水、發電、防洪、灌溉于一體的綜合性工程。機組安裝1套2.5 MPa壓油裝置,一直未能實現自動補氣功能。本文通過對現有壓油補氣裝置的分析和研究,提出了改進措施,并通過現場設備技術改造和實驗驗證,實現了自動補氣功能,減輕了運行人員的勞動強度,提升了機組的自動化水平,降低了安全隱患。

2 壓油罐自動補氣裝置存在的問題

2.1 壓油裝置及自動補氣裝置的現狀

2.5MPa壓油裝置主要由壓油罐、集油槽和2臺壓油泵組成。自1998年監控系統改造以來,監控系統PLC完成對2臺油泵電機及自動補氣裝置的自動控制,實現2臺油泵電機的啟動和停止,維持壓力油罐壓力在正常工作范圍2.35~2.5 MPa。監控系統通過流程實現2臺油泵輪流啟動,互為備用,一直運行良好。自動補氣裝置為B302-2型補氣裝置,該裝置自投入運行以來,一直不能實現自動補氣功能。由于調速系統有滲漏現象,加上油壓裝置氣密性不良,造成壓油罐的油面頻繁升高,導致運行人員每值都要調整一次油面并進行手動補氣,且B302-2補氣裝置的管路太細,補氣時間長,大大增加了運行值班人員的勞動強度和誤操作的可能,不利于機組的安全自動運行。

2.2 自動補氣裝置存在的問題

壓油裝置自動補氣模塊的自動運行方式一直沒能投入使用,長期由運行人員手動調整油面,降低了電廠設備的自動化水平。針對這種情況,電廠的技術人員對其進行了分析和研究。B302-2型自動補氣裝置為早期產品,通過實際使用暴露出了諸多的問題:裝置設計復雜,集成度低;管徑太細,過氣流量小;閥門太多,易漏氣;補氣時間長,在補氣期間電磁閥一直帶電,易導致線圈過熱燒壞。另PLC內梯形圖及流程圖編制不完善,開啟自動補氣閥條件設置不當,導致補氣閥不能自動停止,電磁閥長時間通電而燒壞。

3 壓油罐自動補氣裝置方案設計和實施

為確保發電機組的安全穩定運行,提升設備的自動化水平,杜絕誤操作的發生,電廠的相關技術人員進行了認真研究討論,最終完成了壓油罐自動補氣裝置的方案設計和現場實施。

3.1 補氣裝置的選型設計和功能原理

經調研了解,將補氣裝置更新為QZB球閥型自動補氣裝置。該裝置采用球閥板式結構,設計合理,電磁閥開、關分別由兩路開出回路控制;能實現零差壓工作,過氣流量大,可大大縮短補氣時間;其核心部分采用進口驅動機構,密封性能好、集成化程度高、體積小;能實現現場機械手動切換,有閥位機械指示和閥位開關量信號輸出。

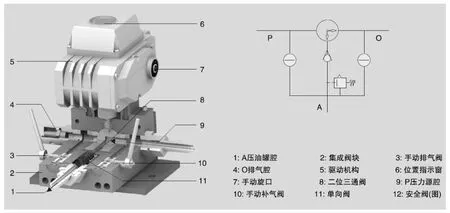

QZB采用了球閥結構,流阻小,補氣效率高,并極大降低了介質的潔凈度要求。該產品集成部件多,結構緊湊,具有自動補氣、手動補氣、手動排氣、安全閥警示、位置指示、位置接點輸出等功能結構(圖1)。

圖1 QZB結構原理圖

3.1.1 自動補氣方式

關閉手動排氣閥3、手動補氣閥10,當自動補氣條件滿足時,驅動機構得電帶動二位三通閥8閥芯轉動,閥芯轉到位后,壓縮空氣從氣源壓力腔P流過二位三通閥8,再經過單向閥11流向工作腔A,對壓油罐進行自動補氣。當要停止補氣時,驅動機構帶動閥芯轉動,工作腔A與排氣腔O接通,裝置內存氣由排氣腔排出。

3.1.2 手動補(排)氣方式

手動補氣時,關閉球閥3、打開球閥10即進行補氣,當壓油裝置壓力上升到額定值時,關閉球閥10,停止補氣;手動排氣時,關閉球閥10、打開球閥3即進行排氣,當壓油裝置壓力下降到額定值時,關閉球閥3,停止排氣。

3.2 補氣裝置電控信號設計方案

原B302-2補氣裝置有兩個電磁閥,常閉電磁閥用來向罐內補氣,常開電磁閥用來排除閥體自身內的殘余氣體。補氣時常開閥與常閉閥同時帶電,常閉閥打開是為了補氣,常開閥關閉是為了限制閥體跑氣。一旦補氣完成,常開閥與常閉閥同時失電,常閉閥閉合后斷開氣源,常開閥打開后排掉閥體內的殘余氣體。

QZB球閥型自動補氣裝置只有一個兩位三通電磁閥,補氣條件滿足時控制系統發出補氣指令,電磁閥轉到開位后補氣;補氣完成后控制系統發出關氣指令,電磁閥轉到關位后斷掉氣源。

由于兩個電磁閥的補氣原理不同,因此更換后的電磁閥控制就不能像原先的B302-2補氣裝置那樣進行控制,需要由PLC控制系統分別發出補氣和停氣兩個開出信號進行控制。原始設計有兩個開出信號引到補氣裝置,但是由于B302-2的特點,只用了一路開出信號,另一路信號的導線作為備用芯放在行線槽中。經調整接線,將PLC控制系統的另一路開出信號接到QZB電磁閥。

3.3 自動補氣裝置的控制流程修改

原補氣裝置的PLC流程及梯形圖存在問題,設計不完善。由于自動補氣流程與壓油泵啟動流程是相互獨立的,當初設計自動補氣流程時沒考慮壓油泵的啟動、備用、停止壓力,只設置了油位條件,造成長時間補氣,電磁閥一直通電勵磁而燒壞。修改后的流程取消了開出使能,設置自動補氣啟動條件為壓油罐油壓大于等于2.38 MPa、小于2.42 MPa,并同時滿足壓油罐油位大于1 100 mm。設置壓力和油位兩個條件為并列關系,必須同時滿足才能啟動自動補氣流程,且壓油罐壓力還達不到啟動油泵的定值2.35 MPa,這樣就避免了自動補氣和壓油泵同時啟動;自動補氣停止條件設置為壓力大于等于2.5MPa,關閉自動補氣。

4 改造實施后的效果

經多次修改參數、調試流程、現地試驗:2.5 MPa壓油罐自動補氣流程啟動時,開出繼電器Q43開出脈沖保持15 s,QZB球閥全開;流程停止時開出繼電器Q44開出脈沖保持15 s,QZB球閥全關。QZB球閥型自動補氣裝置自2015年10月24日投入運行,壓油罐油位一直維持在設定油位,兩臺壓油泵按正常方式運行,壓力維持在正常范圍,與補氣流程互不影響,而且大大縮短了補氣時間,經監測每次自動補氣時間大概15 min左右,油罐壓力達到額定2.5 MPa,補氣裝置自動關閉。本次改造完美實現了2.5 MPa壓油罐自動補氣功能。

5 結束語

潘家口水電廠QZB球閥型自動補氣裝置改造后運行穩定,不僅提升了設備的自動化水平;降低了機組運行時手動操作補氣的風險;減輕了運行人員及檢修人員的勞動強度,而且調整接線方案、修改PLC梯形圖、編譯和調試流程均由電廠相關技術人員完成。為生產單位節約了資金,創造了經濟效益,達到了預期目標。

[1]李長燦,李 冬,王 輝.龍灘水電站壓油裝置自動補氣模塊技術改造與應用[J].廣西電力,2012(05).

2016-05-12

張紹武(1973-),男,工程師,從事水電廠技術管理工作。

TV735

B

1672-5387(2016)10-0072-02

10.13599/j.cnki.11-5130.2016.10.022