磨料水射流切割特性研究及其裝置

李家豪

摘 要:本文通過拆解核心零件,逐一論述水射流切割的主要原理和構成,普及水射流切割這一新興科技。同時綜合了水射流裝置制造的各項技術難點,總結了最優參數,為裝置的后續研發帶來幫助。

關鍵詞:冷切割;最優化設計

一、背景

磨料水射流切割以其獨有的冷態加工特點成為國際上公認的21世紀優先發展的主流切割技術。它與激光切割、氧氣切割、等離子切割包括電弧切割相比較具有不產生熱量和有害物質的特點,同時能夠切割除了鋼化玻璃等幾種少數材料以外的絕大部分金屬和非金屬材料。考慮到在救撈行業,被切割的主要材料是鋼板(航母的船體鋼材強度通常為450MPa和550MPa,厚度達22-28mm),而且是在水下操作,所以選擇磨料水射流切割十分合適。我從范吉瑞學長參與設計的磨料水射流切割裝置出發,來對磨料水切割特性以及其裝置進行更深入的了解。

二、切割原理

當射流射入密度較射流本身密度小的介質中稱為非淹沒射流;當射流射入密度較本身密度大或相等的介質中稱為淹沒射流。依據從易到難,由簡單到復雜的原理,先討論非淹沒連續射流,再探究淹沒連續射流的切割原理。

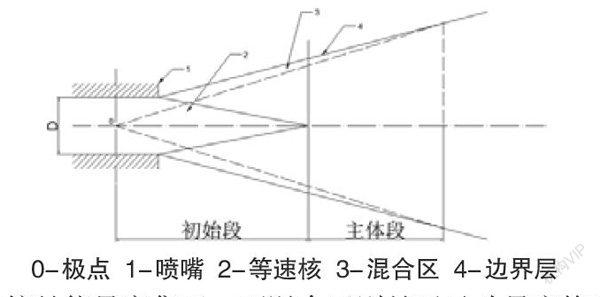

下圖是用CAD畫制的非淹沒連續射流的水動力結構圖:

0-極點 1-噴嘴 2-等速核 3-混合區 4-邊界層

等速核是能量密集區,而混合區則是通過動量交換獲得能量的混合介質,這兩部分都對靶體材料有切割作用,但是因為等速核的動能更大,因此切割效果最好,所以靶距通常在等速核范圍內。

靶體材料之所以會被切割主要就是因為吸收了介質的動能,從而產生沖擊作用、剪削作用和空化作用,繼而靶體材料產生割縫,達到切割的效果。

假設磨料水射流是不可壓縮流體,速度全部反射那么知沖擊力,

p為磨料水射流密度,D為噴嘴直徑,v為水射流平均速度,q為水射流體積流量;

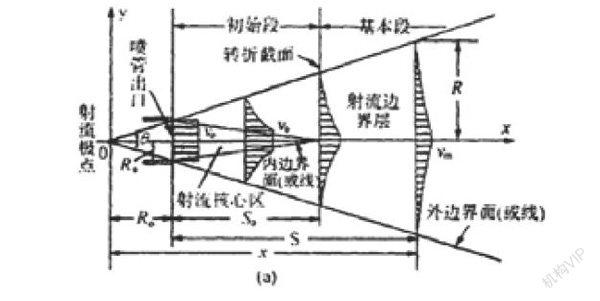

淹沒條件下的水射流相對復雜,淹沒射流依其射入邊界條件,分為淹沒自由射流和淹沒非自由射流,其中淹沒自由射流的水動力結構圖如下所示:

淹沒條件下的理論模型相對復雜而且很多參數需要假設,許多學者給出的物理模型不盡相同,其中我認為徐依吉的模型比較有代表性。

其中

其中-射流擴散角,d-噴嘴入口直徑,d0-噴嘴出口直徑,L-噴嘴長度等速核內速度:

式中v0-噴嘴出口流速,Q-體積流量,A0-噴嘴出口面積

A.Q米洛維奇借助氣體射流的實驗基本確定了射流基本段上的軸心流速沿著射流長度方向上的變化:

v-射流長度上的軸心速度,β-射流等速核長度系數

對于淹沒非自由射流,由于邊界上回流的影響,使得射流邊界在距離噴嘴較遠的地方向中心收縮,在一定的距離上,邊界收縮到一點,射流消失,在邊界之外,為上返的回流。

射流結構特點及其分布規律決定了射流中心動壓力變化的規律。大量實驗研究表明,不同結構噴嘴的射流中心動壓力是不同的,但基本規律是一致的。

射流的流體具有一定的密度,射流又具有一定的速度,射流前進的方向上遇有障礙物時,射流就給它一個壓力,這個壓力就是射流的動壓力,根據水力學原理可知,射流的速度越高,動壓力越大。

在射流的初始段,由于速度不變,中心動壓力也是不變的,在基本段內,由于中心的速度隨著距離L而變化,使中心的動壓力隨L的增加而急劇降低。其變化規律可見下式:

Pm=λPo

式中: Pm-射流軸線動壓力,Po-噴嘴出口處壓力,λ-壓力衰減系數。

三、影響水射流速度的因素

下圖列舉了一些參數,實際上切割過程中各種因素之間的相互作用關系復雜,參變量極多,并且呈現高度非線性關系,難以一一列舉并建立一個涵蓋所有的精確數學模型。同時,諸如轉向速度、切割角度、往復次數等等機械因素也影響著水射流切割的最終效果,所以在討論影響因素時候只討論幾個重要參數。如,噴嘴直徑、靶距、射流壓力、磨料濃度、移動速度等。

四、本射流裝置的最優參數

1.射流效果最佳靶距:5mm。有實驗研究證明了在非淹沒的狀態下來說,靶距為噴嘴直徑的30倍左右為最好,而對淹沒狀態尤其是深海狀態下的最佳靶距仍需要大量實驗經驗推導。

2.射流效果最佳磨料濃度:20%。磨料濃度過低時則破壞強度不夠,切割效果不好;過高時,則因為磨料顆粒之間產生擁擠,能量損失大,所以切割效果也不好。

3.移動速度:20mm/min。移動速度越慢,則切割越充分,在該移動速度下時切割深度最大,為19.46mm。孫德清等人研究了高壓水射流移動速度對巖石切割效果的數值模擬,對本裝置的改進有指導意義。

4.射流壓力:50MPa。壓力越大則切割效果越好,但是考慮到裝備自身的受壓能力,相壓不可能無限大。所以選擇可承受范圍內較大的壓強。

5.傾斜角度: 12°。劉會霞等基于理論利用公式推導出了簡便的切割模型,分析了磨料水射流的主要參數對切割性能的影響,實驗證明了入口壓強、磨料流量在一定范圍內與切割深度成正比;同時證明噴嘴傾斜切割角度 12°,切割效率可提高 11.37%;

五、水射流磨料混合模式

本裝置是前混合式磨料水射流,即磨料箱設置在增壓泵和噴嘴之間。但是相較于湯積仁在論文中提到的三根管道并聯式的前混合式磨料水射流(如右圖),顯然我們的磨料水射流裝備少了一根并聯管道,因此在磨料箱內上部少了一個正壓力。然而多了一個泄壓閥,據此,我猜測是因為該裝置選擇的是封閉式磨料箱,由于底部的管道壓力作用,箱體內部壓力足夠大,同時箱體本身材料的受壓能力有限,因此不需要再并聯一根增壓管道,反而選擇了泄壓閥。

六、射流切割的幾個關鍵問題

目前磨料水射流切割技術在應用中還處于探索和提高階段,存在許多制約其發展的瓶頸問題。磨料水射流技術未來發展中所應解決的關鍵技術問題有:

1.加工機理。對數控磨料水射流切割技術在不同行業和不同材料中的加工機理問題進行研究,為研制更為通用,更為精密的磨料水射流切割設備提供技術支持。

2. 噴嘴設計。目前,噴嘴的耐磨性還很差,鈦鋼噴嘴只能使用幾十小時左右,有必要對材料的耐磨性進行研究,研制出具有優良性能的耐磨材料,以提高噴嘴壽命。另外,磨料水射流切割性能在很大程度上取決于噴嘴結構參數,而噴嘴的結構形狀和尺寸是如何影響射流參數的,目前只能從理論分析、動態仿真和大量的實驗中得知,設計出結構合理的噴嘴組件較困難。丁圣銀在傳統的仿Laval噴嘴形式收縮-擴張的直線噴嘴的設計理念基礎上,依據M.K.Jackson和T.W.Davie所提出的多項式曲線方程提出了如上圖所示的擁有過渡流道型線的新型噴嘴結構。

另一方面加工噴嘴多采用焊接影響了強度,如果采用3D打印技術,會使得強度增加,但是同時成本也相應增加。

3. 高壓水泵。

在深海中因為海水壓力,所以相動壓會減少,這就對泵產生壓力的能力有更高的要求了。國外已研制出以水為介質的、壓力為 280MPa、流量為 9L/min的超高壓斜盤式軸向柱塞泵,而國內目前水泵的最高壓力只有幾十兆帕。因此,有必要對摩擦副、密封形式等水泵關鍵技術進一步研究,提出超高壓水泵的設計方案,研制出超高壓水泵。

4. 切割條件的數據庫。要獲得理想的切割效果,必須弄清射流參數和磨料參數對射流結構的控制作用以及射流切割的微觀、宏觀過程,進而從理論分析和實驗中得到數據,建立水射流切割數據庫,以便在切割加工時,只需根據深海條件和船體鋼材的特性,就可以選擇合適的切割參數,達到最佳切割效果。

5. 供砂系統。磨料供給狀態、供給量、供給的穩定性及均勻性,直接影響到切割性能和切割質量。在深海切割過程中,軟管供沙有在靈活性和穩定性上均有很大的限制,對軟管抗壓耐腐蝕要求也很高。所以針對軟管材料和設計也要進一步探究。

6. 智能數控化。因為該裝置主要執行切割功能,所以在精密度上要求不高。目前國內CNC系統控制比較常見,但是在深海顯然CNC有其局限性,該裝置需要能夠在深海狀態下自動定位靶距的智能數控化功能已達到更高效切割的目的。因此進一步完善專用的磨料水射流切割數控系統的功能,發展智能化控制,也是不可忽視的一部分。

七、結語

研究高壓磨料水射流,尤其是在救撈裝備方向研究更加高效輕便低成本的執行結構,對沉船打撈、人員救助等等各個方面都有著積極的作用。能夠看到,這項技術目前發展水平還不高,有足夠的空間可以提升,并且這是以流體力學為主地交叉學科,與我專業契合度相當高,因此我堅信經過我們一代代救撈人地不斷努力,我們一定能夠在這個方向上能夠做出成績。

參考文獻:

[1]范吉瑞.深海高壓磨料連續射流切割特性研究.2013,6.

[2]徐依吉.超高壓水射流理論與應用基礎研究.2004,6.

[3]H .H阿格羅斯金.水力學上冊.石油工業出版社,1964.

[4]湯積仁.基于人工神經網絡的磨料水射流切割模型研究.2010,5.

[5]孫德清,汪志明,于軍泉等.高壓水射流破巖規律的數值模擬研究[J].巖土力學,2005,26(6):978~982.

[6]丁圣銀.高壓磨料水射流切割噴嘴流場分析及結構參數優化研究.2006,12,14.

[7] Akkurt A, Kulekci M K, Seker U, et al. Efect of feed rate on surface roughness in abrasive watejet cutting applications[J]. Journal of Materials Processing Technology,2004, (147): 389~396.

[8] http://chinaweld.com.cn/onews.asp?id=256.2015,1,1.

[9] 劉會霞, 丁圣銀, 王霄等. 水射流切割模型及其性能分析[J]. 農業機械學報, 2006, 37(11): 122~124.

[10]廖華林,李根生,牛繼磊.淹沒條件下超高壓水射流破巖影響因素與機制分析.巖石力學與工程學報.2008,6.第6期.