電液比例元件性能測試平臺的設計與實現

摘要:文章提出了基于計算機控制的測試平臺設計方案,構建了以PLC為現場控制中心、工控機為數據處理單元、觸摸屏提供人機交互平臺的分布式測試系統,采用高精度的數字和比例液壓元件以滿足平臺對精度、功能和可靠性的要求,使用了高級語言編寫測試、控制及數據管理軟件。測試結果表明,該試驗臺能滿足電液比例元件性能測試的實際需求。

關鍵詞:電液比例元件;性能測試平臺;計算機控制;PLC;工控機;觸摸屏 文獻標識碼:A

中圖分類號:TP273 文章編號:1009-2374(2016)29-0013-03 DOI:10.13535/j.cnki.11-4406/n.2016.29.006

1 概述

測試是評判液壓元件和系統性能的最終依據,現代液壓技術與計算機控制技術、微電子技術、數據處理技術、傳感技術等先進技術緊密結合,形成一個包括傳動、控制、檢測、顯示、參數校正、數據處理、安全報警在內的綜合自動化技術。為適應現代液壓技術的發展,滿足比例壓力閥、比例節流閥、比例調速閥、比例方向閥等電液控制元件的性能及型式試驗要求,設計構建了一個高精度、多功能、自動化的電液比例元件性能測試試驗平臺。

2 平臺的結構與功能

2.1 平臺的結構分析

一般情況下,試驗平臺包含很多結構,比如液壓能源子系統、方向閥實驗子系統、計算機控制臺等,具體的結構圖如圖1所示。其中的輔助測試系統主要是依靠計算機來完成的,我們首先需要創建一套較為科學的數據收集、過程控制系統,這樣能夠讓不同系統之間的關系更加緊密,進而形成一個自動化水平更高、功能更完善的平臺。除此之外還能自動完成測試工作中的壓力、溫度等信息的自動收集、分析及整理,能夠更加形象具體地用圖來將各種信息呈現給我們。

2.2 平臺各模塊的功能設計

在平臺中主要包含一些補油泵、集油泵以及一些用來冷卻的設備、報警裝置、油標等,油泵的流量是0~90L/min。其中主要的裝置大多是從國外引進的,裝置的準確率較高,并且能夠及時準確地反饋給我們工作詳情。

根據相關要求可以得知,液壓閥的試驗系統需要定期進行不同閥門的性能檢測。具體的性能檢測工作包含三個部分,分別是比例壓力閥性能試驗、比例流量閥性能試驗、比例方向閥及位置控制性能試驗。試驗過程中有針對性地對其動、靜態性能進行測試,每一個測試的信息都是依靠計算機來完成的。通過科學的測試與性能提升,試驗系統能夠讓不同的閥門結構之間的關系更加緊密。

在所有的液壓試驗控制工作中,比較重要的一套設備就是計算機控制臺,其中主要包含一些不同型號的輸入、輸出開關。整個系統的下半部分主要是通過PLC進行控制,具有較強的延展性,具體的元件主要以固態的繼電器為主,穩定性較強且簡便易操作。上半部分主要是通過工控機進行控制工作,能夠在較短的時間內完成相關信息的收集,并進一步對收集的信息進行科學的處理和儲存,最后完成科學的打印。除此之外,在控制中心有PLC的彩色觸摸屏,然后把每一項工作的流程、具體的狀態通過動態流程圖生動地呈現給人們,全天候地進行系統的監控工作主要是為了在系統出現問題時能夠在第一時間發現,然后找到解決辦法解除故障。

3 平臺測控系統工作原理

平臺采用分布式測試系統框圖設計如圖2所示,包括過程控制系統和本地測控系統。具體來講,過程控制系統主要包含一些硬件接口電路和PLC模塊等。前者主要是由一些控制放大電路以及濾波電路、控制繼電器等零件組成。后者的主要作用就是準確控制系統中的一些執行器零件,然后根據外部的溫度傳感器、壓力傳感器、流量傳感器等完成不同回路中信息的采集工作,并在觸摸屏上實時顯示和監測,必要時自動終止試驗。本地測控系統在系統中居于核心的地位。它在高速AD/DA控制卡的支持下,以100k/s的速度測量液壓回路中若干關鍵環節的參數。例如,在電液比例位置控制系統試驗中,高速輸出測試激勵信號的同時,高速采集位移及壓力傳感器輸出的信息;它還承擔了復雜信號的數字處理和過程狀態的實時顯示任務,這里含有比例變換、平滑濾波及其他復雜的控制算法。

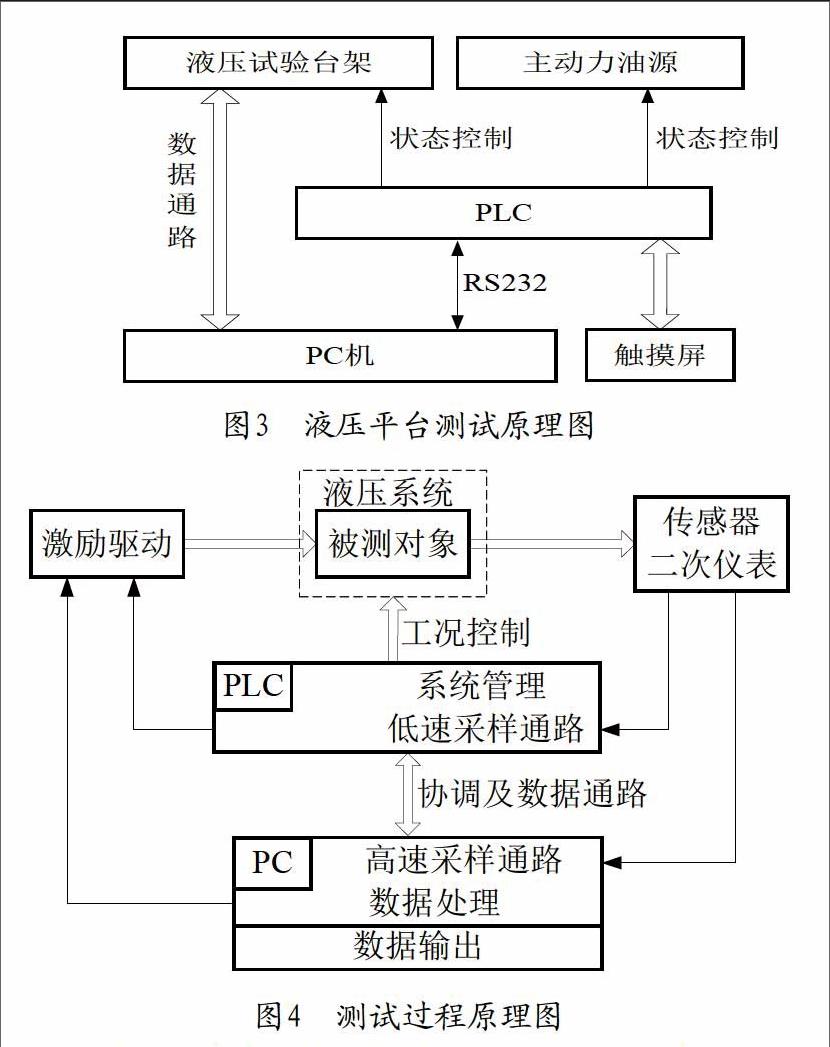

電液比例元件性能測試系統通過PC工控機、PLC和觸摸屏配合實現對平臺的控制管理。液壓平臺的測試原理如圖3所示,PLC負責控制泵源開啟、試驗工況監測、試驗流程選擇以及低速采集數據;以PC工控機、高速數據采集控制卡為基礎的上位機系統主要負責試驗數據的采集、處理、存儲以及圖形化再現;與PLC連接的觸摸屏及PC機上的虛擬控制面板都可以進行試驗參數設置和試驗進程監測,PC機與PLC之間通過RS232串口通信進行數據交換。

系統硬件部分主要以PLC(下位機)主控單元為核心,配合使用各種功能模塊、傳感器和執行元件,組成相對獨立的工作單元,管理整個控制及測試系統和低速數據采集,完成對試驗系統的監測、控制。另外,PC(上位機)工控機輔以測試軟件和高速數據采集卡,實現對測試數據的高速采樣。上、下位機之間采用RS-485通信接口和RS-232數據電纜連接,實現了雙級控制和數據信息交換。這樣設計在充分發揮PLC的高可靠性和管理能力的同時,也發揮了PC機強大的數據處理能力,測試過程原理圖如圖4所示。

測試平臺需要檢測和控制的各種開關以及模擬量信號點較多,測量與控制工作量大、測控點分散、信號傳輸路徑長、工作現場電磁信號復雜。這樣一來,單一的PLC控制單元遠不能滿足需求,必須采用模塊化的設計,所以選用MITSUBISHI公司Q02系列PLC,其CPU單指令執行時間達80ns,可控點多達8192點,程序容量112K字節,同時它還配有可以直接相連的功能模塊和人機對話界面,并且其性能指標滿足本系統自身的功能要求和環境適應性要求。

我們需要科學開啟控制臺上的PC以及PLC裝置,通過PC機器進行相應的測試工作,如果發現機器上出現人機對話的模式,需要根據預先設定的試驗流程以及工作進行操作,經過認真檢查后方可開啟試驗,此時作為狀態監測系統需要定期進行預約流程的監測工作,這一過程中萬一發現了流程中存在的問題應該立即停止試驗,只有解決問題后才能繼續進行試驗。自從試驗開始,系統就會自動收集每一個試驗信息,這些信息大都是通過傳感器得來的,主要是以圖片的形式進行儲存。最后在試驗接近尾聲時,系統就會自動把收集、整理后的信息進行科學的打印,同時會在原PC機中進行儲存。

4 性能測試項目及結果

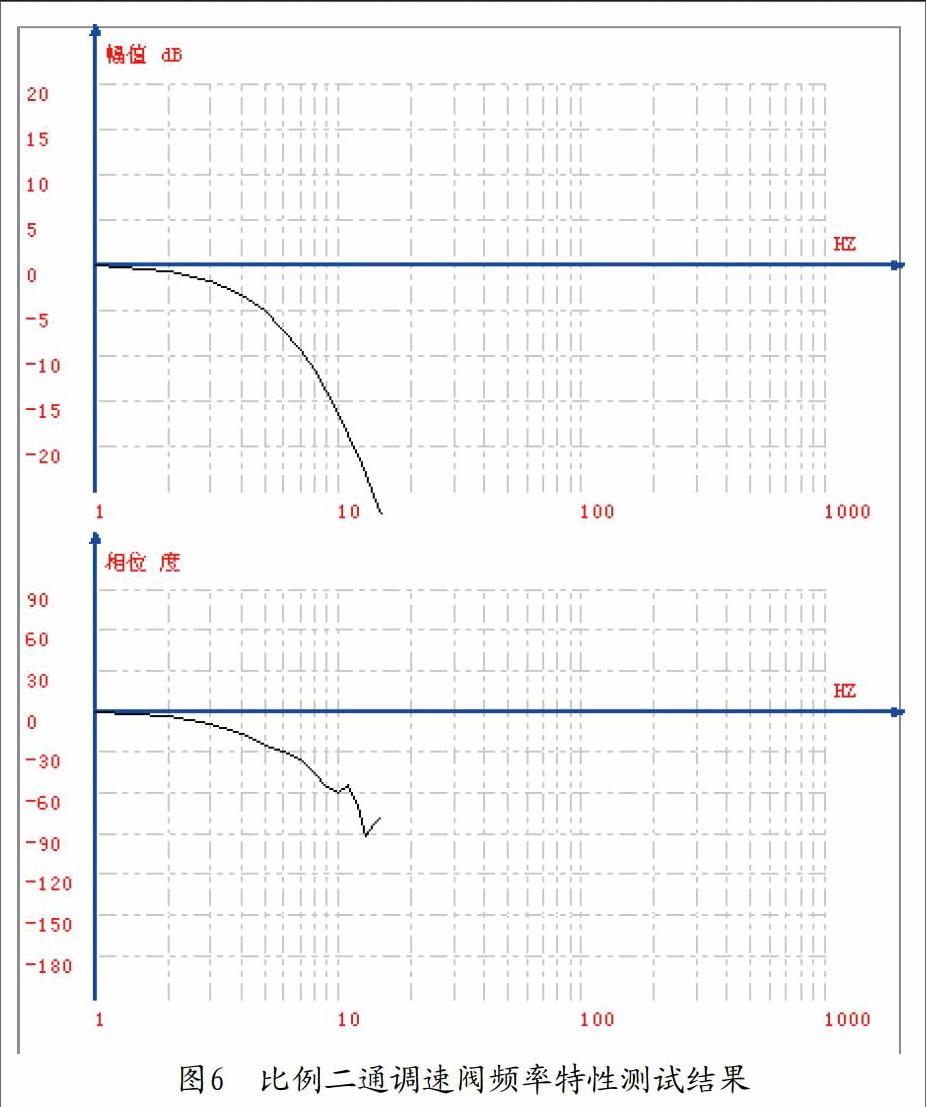

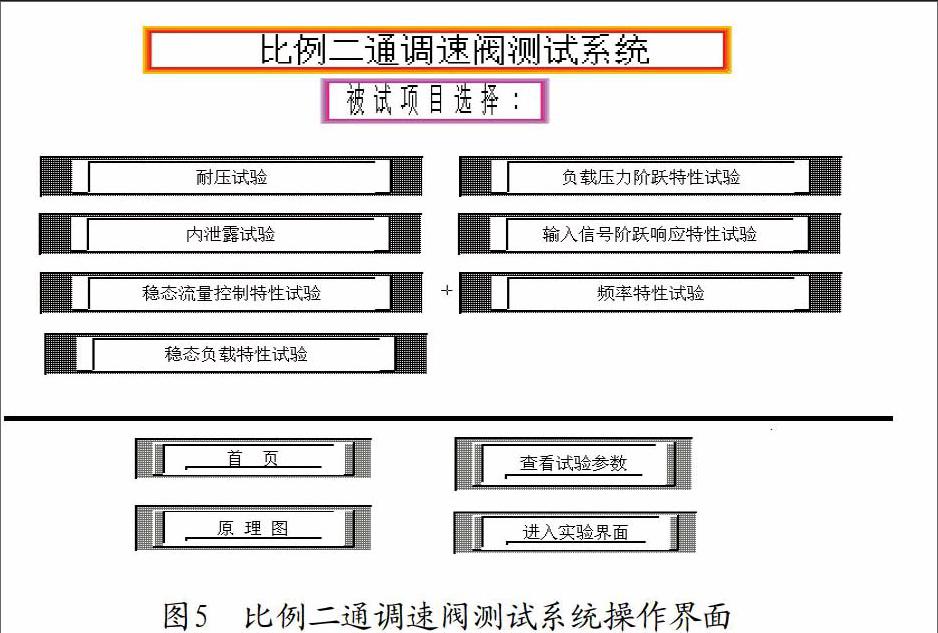

性能測試平臺涵蓋的實驗項目包括比例壓力閥、流量閥、方向閥等元件試驗標準規定項目,比如比例二通調速閥測試涵蓋了耐壓試驗、內泄露試驗、穩態流量控制特性試驗、穩態負載特性試驗、負載壓力階躍特性試驗、輸入信號階躍響應特性試驗、頻率特性試驗等測試項目,其操作界面如圖5所示。在下位機觸摸屏上選擇“頻率特性試驗”,在上位機自動繪制測試結果如圖6所示。

5 結語

該電液比例元件性能測試平臺將傳統的液壓測試試驗技術與計算機、PLC控制以及現代傳感器技術有機地結合起來,采用計算機編程和先進的數據處理技術,并且將試驗測試系統的控制操作部分軟件化,使得試驗更加準確、快速,具有規模大、功能強、自動化程度高、拓展性強等特點,實現了測試過程自動完成、數據自動處理、故障狀態自診斷功能。經現場計量檢測,電液比例元件性能測試平臺性能良好,在精度、功能和自動化水平上都較以前試驗臺有了較大程度的提高。

參考文獻

[1] 黃志堅.電液比例控制及應用實例[M].北京:化學工業出版社,2015.

[2] 吳根茂,邱秀敏,王慶豐.實用電液比例技術[M].杭州:浙江大學出版社,2006.

[3] 曹樹平,等.電液控制技術[M].武漢:華中科學技術大學出版社,2010.

[4] 湛從昌,陳新元.液壓元件性能測試技術與試驗方法[M].北京:冶金工業出版社,2014.

[5] 張海平.實用液壓測試技術[M].北京:機械工業出版社,2015.

[6] 陳鐵輝,等.比例溢流閥特性測試與分析系統的設計[J].機床與液壓,2012,40(10).

作者簡介:李志堅,湖南醴陵人,供職于湖南省產商品質量監督檢驗研究院,研究方向:產品質量檢驗。

(責任編輯:黃銀芳)