移動式制備高壓高純氮氣技術

張 猛 石文星

(凱邁(洛陽)氣源有限公司,河南 洛陽 471009)

移動式制備高壓高純氮氣技術

張 猛 石文星

(凱邁(洛陽)氣源有限公司,河南 洛陽 471009)

提出了“車載移動式、一鍵啟停”高純高壓氮氣制備技術。制氮加注車集空氣壓縮、制氮、儲氣、放氣、減壓及干燥等諸多功能于一個方艙內,采用變壓吸附制氮工藝、各功能模塊化集成,集中控制實現了自動運行和狀態在線監控。根據環境條件需要,制氮車可使用網電,也可使用柴油發電自給。具有制氮純度高、操作維護簡單、安全可靠及使用維護方便等特點。

移動制氮 變壓吸附 加注 一鍵啟停

隨著航空技術和武器裝備的發展,航空武器裝備對氮氣的需求量越來越大,質量要求也越來越高。由于作戰環境惡劣,氮氣保障模式必須靈活,現有的制氮設備、制氮模式已經很難滿足現狀。固定制氮站目標明顯,戰時易受敵方攻擊而導致保障癱瘓。制氮加注車的設計滿足了紅外武器系統在各種環境條件下對氮氣保障的需求,在設計時需要考慮系統的機動性能、操作的簡易性及使用維護方便性等。筆者根據航空武器野外作業需求,查詢相關技戰指標,開展了以下技術研究。

1 制氮模式選擇①

制氮加注車采用變壓吸附制氮模式,該模式較其他制氮模式有著不可比擬的優勢。常見的制氮模式及其特點如下:

a. 深冷制氮。系統復雜、設備多、占地面積大、能耗大、故障率大、啟動時間長,不宜經常停機,反復啟動,無法實現移動運輸和野外保障需求。

b. 膜滲透制氮。膜滲透制氮需加裝二次提純裝置,設備體積大,低于0℃時,氮氧分離膜內部極易結冰損壞,且無法修復,不適合野外儲存和使用。

c. 變壓吸附制氮。利用高性能的碳分子篩在壓力的作用下,利用氮、氧在分子篩中不同的吸附速率,將氧吸附,輸出高純氮氣。變壓吸附流程簡單,一次提純即可獲得高純度的氮氣,可在-30~60℃儲存。變壓吸附制氮工藝可實現移動保障,完全滿足現代野外作戰需求。

1.1基本流程

空氣經壓縮機壓縮后,先由凈化系統凈化。經處理后的潔凈壓縮空氣進入空氣儲罐壓縮,后進入變壓吸附氮氧分離塔進行氮氧分離,獲得99.999 5%的高純氮氣,高純氮氣進入氮氣工藝儲罐。氮氣工藝儲罐中的高純氮氣經過隔膜式壓縮機增壓至35MPa,最后到達高壓氣瓶進行儲存和使用。采用PLC控制,實現單體設備有序運行,提高了操作性,滿足部隊使用。

1.2主要技術性能參數

制氮加注車主要技術性能參數如下:

純度 不小于99.999 5%

產氣量 不小于10m3/h

露點 不大于-65℃

輸出壓力 不小于35±1MPa

氧含量 不大于0.003‰

發電機 柴油,41kW

二氧化碳含量 不大于0.001‰

固體顆粒度 不大于5μm

油含量 不大于0.000 2‰

外形尺寸 8840mm×2450mm×3430mm

總重 16.4t

供電電源 380V、50Hz

2 工作原理

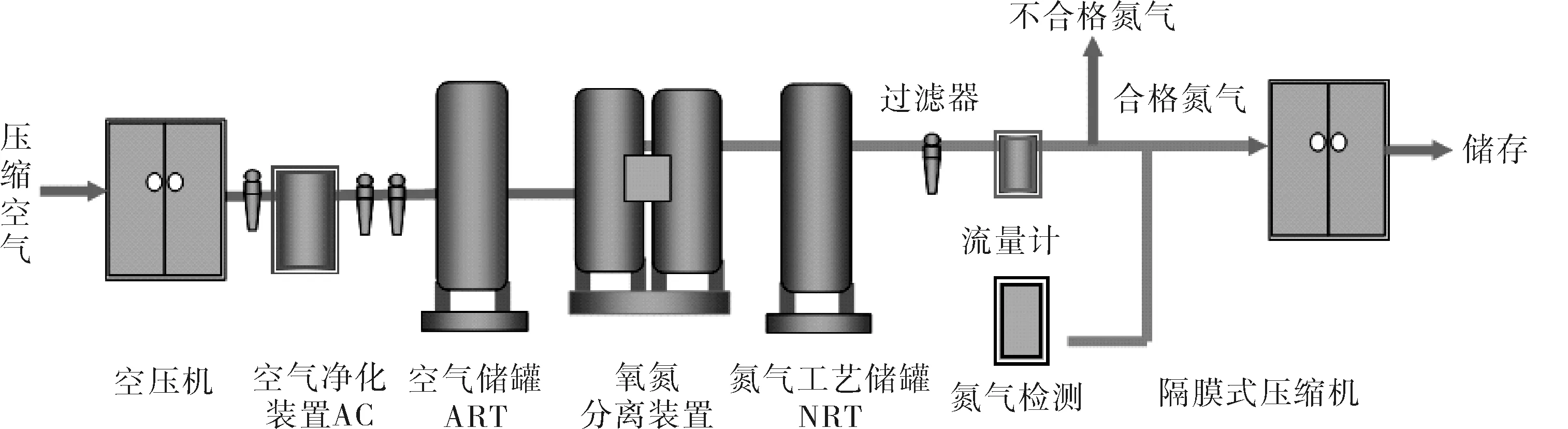

移動式制備高壓高純氮氣的工藝流程如圖1所示,空氣經壓縮機壓縮并預處理后,進入空氣凈化處理裝置,進一步脫除壓縮空氣中的固體顆粒、水蒸氣和油蒸氣(以滿足制氮加注車主要技術性能參數)。經處理后的壓縮潔凈空氣進入空氣儲罐。

圖1 工藝流程

壓縮空氣經空氣儲罐進入氮氧分離裝置,氮氧分離裝置的吸附塔中裝有專用碳分子篩。當壓縮空氣通過碳分子篩時,由于空氣中氧氣在碳分子篩的多孔構造中擴散,并在一定壓力下以遠高于氮氣的速度優先吸附至碳分子篩的表面。因此,空氣中的氧氣被滯留在碳分子篩中,而氮氣則流經碳分子篩,進入氮氣工藝儲罐。氮氧分離裝置由A、B兩個吸附塔、一些互通的管道和可切換的閥門組成。當A吸附塔完成上述功能,一定時間后分子篩吸附氧氣飽和后,切換壓縮空氣流到B吸附塔重新進行上述分離過程。釋放A吸附塔壓力,并使用少量的已制備好的高純氮氣以低于壓縮空氣的壓力吹掃分子篩再生,再生完成后,重新切換壓縮空氣流到A吸附塔進行新一輪分離,如此反復,氮氣連續均勻輸出。

氮氣工藝儲罐為制氮主機輸出的氮氣提供緩沖,以獲得具有穩定流量(不小于10m3/h)壓力的氮氣。

氮氣工藝儲罐中的低壓氮氣經過吸附式干燥過濾器的進一步凈化后到達隔膜壓縮機,它將氮氣從0.4~0.8MPa增壓至35MPa,最后到達高壓氣瓶組儲存。

3 結構組成

3.1布局

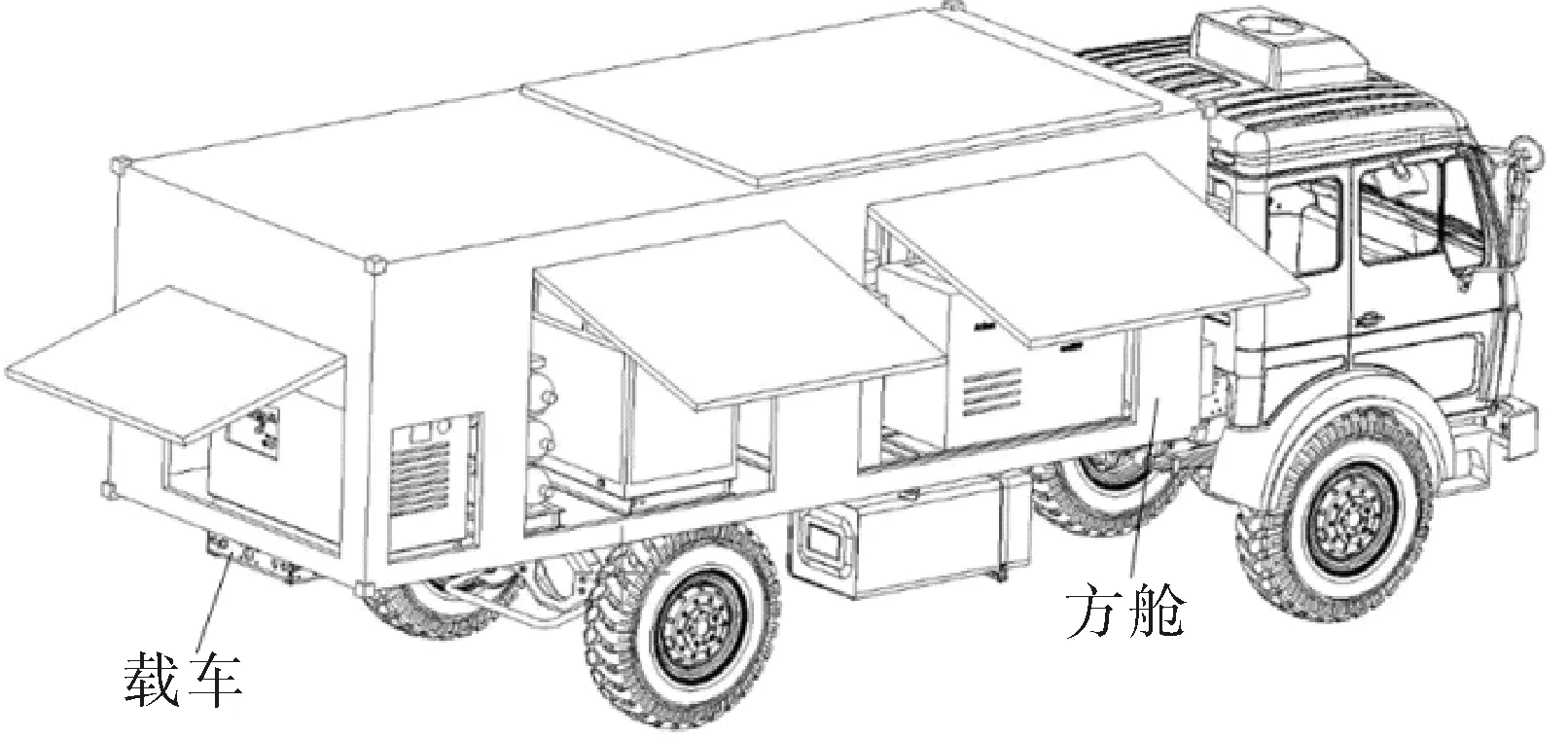

制氮加注車單體設備集成在方艙內,由載車承載。整車外形如圖2所示,內部布局如圖3所示。

制氮加注車方艙與載車通過標準旋鎖機構連接,通過拆裝旋鎖可實現分離和組裝。圖3中方艙起到承載所有單體設備的作用;在野外工作時,發電機提供制氮加注車運行所必須的動力電源。

3.2重心

為保證制氮加注車吊裝、運輸的安全性,進行了重心設計。首先確定位置很難調整的大質量單體設備的位置,如制氮機、隔膜式壓縮機和發電機的位置。制氮機采用撬裝結構,外形尺寸和出口位置決定它只能安裝在方艙前部;排煙口位置決定發電機安裝在方艙后部,排煙口緊貼艙壁,避免油煙污染艙內環境;隔膜式壓縮機位置空間有限,設計維修通道后,安裝位置相對固定。它們相對于方艙幾何中心的距離(軸向、徑向)和質量即可確定。

圖2 整車外形

根據初步數據,可計算儲氣瓶組重心位置應距離軸向中線位置約100mm,考慮到維修通道,結合載車承載中心和備件工具存放位置、埋鐵位置,調整儲氣瓶組距離軸向中線位置300mm。

圖4 重心圖

制氮加注車方艙具有良好的重心性能,經過驗證,重心與載車承載中心重合,車艙分離吊裝過程中表現出很高的安全性。

3.3散熱

制氮加注車方艙設計了空氣壓縮機和隔膜式壓縮機的散熱通道,可將產生的熱量排散到方艙外。空氣壓縮機使用散熱通道,通過艙壁上的散熱門將熱量排散到艙外;隔膜式壓縮機則利用風扇通過方艙門將熱量吹掃到方艙外(圖3)。

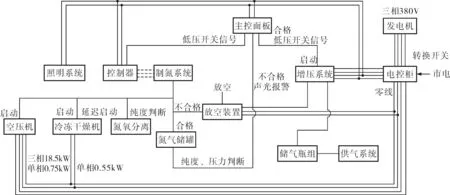

3.4控制系統

控制系統采用PLC控制,具有抗干擾性能強和工作可靠性高的優點,采用各種檢測儀器對制氧過程的運行狀態進行監控。控制原理框圖如圖5所示。

圖5 控制原理框圖

制氮加注車通過設置可滿足“一鍵啟停”的工作方式,即啟動工作后,控制系統按時序啟動冷凍式干燥機、空氣壓縮機和氮氧分離裝置(按時序動作閥門)。當制出的氮氣純度達到設定的要求時,系統可以自動啟動隔膜式壓縮機進行增壓儲存,直至氣體儲存到設定壓力后,自動停止隔膜式壓縮機工作;當制出的氮氣質量不符合設定的要求時,系統將自動停止裝置工作,并將不合格的氣體排放到大氣中。控制系統在運行過程中能夠在線數字化顯示壓力、純度、流量及溫度等狀態,能夠在異常狀態下發出聲光報警,并停機,報警原因在報警記錄中可查詢,便于故障定位。

4 結束語

制氮加注車作為某型號地面保障設備的一個重要組成部分,成功解決了該設備在野外惡劣環境中的氣源保障難題。其設計借鑒了國內外的先進技術,選用的主要單體設備均是國內外的先進產品,并執行了現行的國家標準和企業標準;操作方式、工藝模式、壓緊裝置和動力設備啟動技術采用了新技術,為解決野外氣源保障難題提供了有力保障。經過兩年的運行,技術性能完全達到設計指標要求。移動式制備高壓高純氮氣技術研制成功后,移動靈活,保障方便,因而該技術具有極為廣闊的應用前景,能滿足軍工行業對特種裝備的需求,提高國防裝備水平,推進國防裝備的更新換代;可以滿足煤礦、石油等行業的野外工作需求,具有良好的經濟、軍事和社會效應。

TH48

B

1000-3932(2016)10-1104-04

2016-09-05(修改稿)