焊條鋼芯切絲機(jī)機(jī)組高速一體化節(jié)能技術(shù)改造

王其明

(天津大橋焊材集團(tuán)有限公司天津300385)

焊條鋼芯切絲機(jī)機(jī)組高速一體化節(jié)能技術(shù)改造

王其明

(天津大橋焊材集團(tuán)有限公司天津300385)

針對(duì)集團(tuán)公司舊有焊條鋼芯切絲機(jī)(以下簡(jiǎn)稱“切絲機(jī)”)存在的切絲速度低下(僅有50 m/min~100m/ min)、不能與拔絲機(jī)聯(lián)動(dòng)生產(chǎn)等的高能耗低效率運(yùn)行的現(xiàn)狀,對(duì)其送絲機(jī)構(gòu)、矯直機(jī)構(gòu)、切絲機(jī)構(gòu)等裝置進(jìn)行全面重大升級(jí)改造,并增設(shè)鋼芯自動(dòng)收集整理裝置和自動(dòng)控制,將拔絲、矯直、切斷、收集等分離工序整合為一體化連續(xù)工藝,極大地提高了切絲速度,節(jié)能降耗效果巨大。

切絲機(jī);高速;一體化;節(jié)能改造

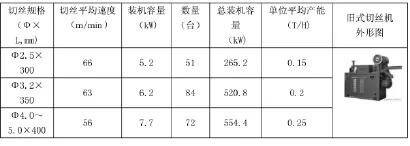

天津大橋焊材是綜合性焊接材料制造企業(yè),年生產(chǎn)各類焊接材料能力為150×104t,其中焊條類產(chǎn)量占比60%以上。作為“萬(wàn)家企業(yè)之一”的天津大橋焊材公司,秉承以“規(guī)范管理,節(jié)能增效”和“持續(xù)改進(jìn),追求卓越”為能源管理方針,針對(duì)我集團(tuán)公司存量巨大、陳舊落后的舊式切絲機(jī)進(jìn)行升級(jí)改造。由于舊式切絲機(jī)切絲原理是作上下垂直運(yùn)動(dòng)的偏心滑塊機(jī)構(gòu)產(chǎn)生切斷,造成切絲速度僅為56 m/min~66 m/min。這便與產(chǎn)能150 m/min~350 m/min的拔絲機(jī)產(chǎn)生嚴(yán)重失衡,車間必須一條拔絲機(jī)配備三臺(tái)舊式切絲機(jī),造成工人不停在拔絲機(jī)與舊式切絲機(jī)之間下料、上料,開機(jī)、停機(jī),電能浪費(fèi)嚴(yán)重,車間占地面積大,安全隱患大,勞動(dòng)強(qiáng)度大,原料損耗大,切絲機(jī)零配件損壞頻繁。改造前公司舊式切絲機(jī)裝機(jī)情況如表1。

表1 舊式切絲機(jī)裝機(jī)情況

1 改造的原則和目的

切絲機(jī)改造的技術(shù)原則:安全可靠。消除原有切絲機(jī)矯直、切斷裝置薄弱環(huán)節(jié)及不安全因素,提高切絲機(jī)有效作業(yè)時(shí)間;(2)工序整合。將拔絲、矯直、切斷、收集等四大工序整合為連續(xù)工序,做到一體化生產(chǎn),實(shí)現(xiàn)一條拔絲線配備臺(tái)一套高速切絲機(jī)機(jī)組,正常生產(chǎn)時(shí)原材料損耗降至為零;(3)節(jié)能降耗。采取新穎的無(wú)動(dòng)力的輪式矯直和連續(xù)飛剪式剪切,傳動(dòng)部分使用同步帶,做到減少電能使用和提高切絲效率。設(shè)備總功率不能超過(guò)舊式切絲機(jī)功率3倍,切絲速度與拔絲速度通過(guò)變頻器控制匹配適當(dāng),使二者在經(jīng)濟(jì)速度運(yùn)行。

2 改造前切絲機(jī)存在問(wèn)題

2.1切絲速度低

舊式切絲機(jī)設(shè)計(jì)速度為50m/min~100m/min,但實(shí)際切絲速度僅為56m/min~66m/min,使得一條拔絲機(jī)同時(shí)配備三臺(tái)舊式切絲機(jī),及時(shí)這樣拔絲機(jī)仍未達(dá)到經(jīng)濟(jì)運(yùn)行速度150m/min~350m/min。

2.2切絲噪音大

舊式切絲機(jī)矯直和切斷時(shí)噪音巨大,經(jīng)檢測(cè)車間噪音不同點(diǎn)位,均超過(guò)95dB以上,兩個(gè)人面對(duì)面交談無(wú)法聽清說(shuō)話內(nèi)容,工人身心受到極大傷害。

2.3自動(dòng)化程度極低

將拔絲機(jī)拔至成品的鋼芯卷,須經(jīng)由人工下線送至舊式切絲機(jī)放線架工位,再進(jìn)行矯直、切斷和人工抓絲收集整理放置料斗,如此循環(huán)反復(fù)。

2.4產(chǎn)品品質(zhì)低

舊式切絲機(jī)存在諸多品質(zhì)不良現(xiàn)象,例如:短頭,雙刀,表面拉毛等。

3 改造方案的制定

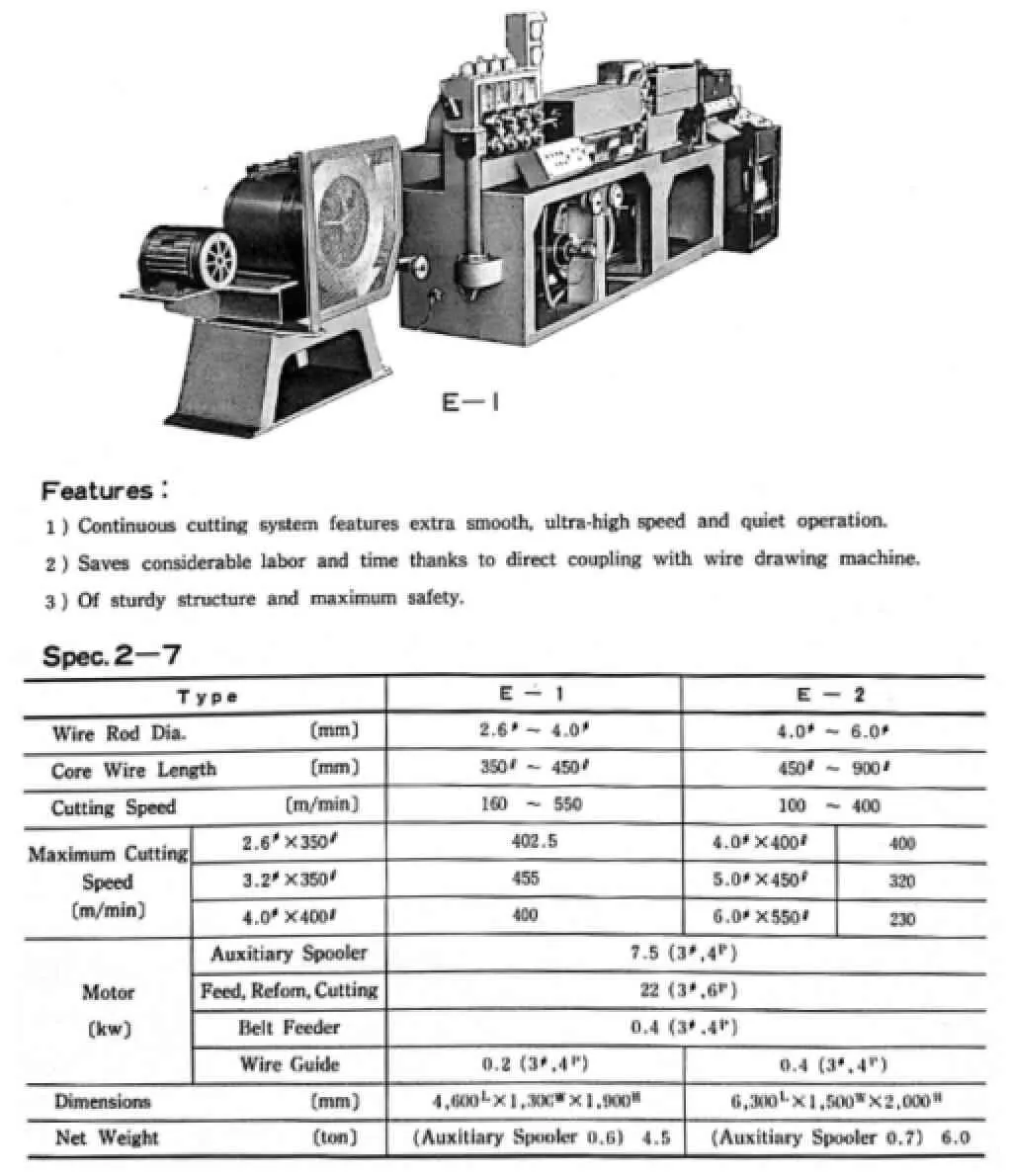

3.1國(guó)外高速切絲機(jī)機(jī)組資料

國(guó)外高速切絲機(jī)機(jī)組的基礎(chǔ)參數(shù)信息如表2。

表2 國(guó)外高速切絲機(jī)機(jī)組基礎(chǔ)參數(shù)信息表

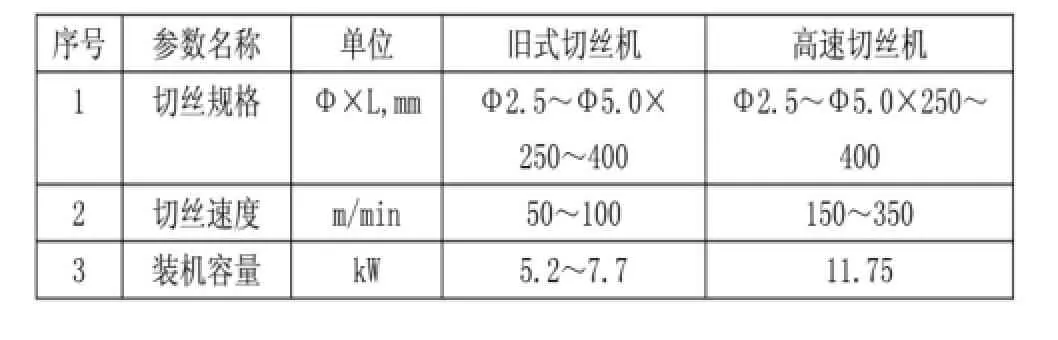

3.2改造參數(shù)及工藝要求

3.2.1設(shè)備改造參數(shù)情況如表3

表3設(shè)備改造參數(shù)

3.2.2設(shè)備改造工藝要求

設(shè)備改造工藝要求:與拔絲機(jī)聯(lián)合生產(chǎn),實(shí)現(xiàn)從盤條的剝殼除銹、減徑拉拔,到鋼芯的水洗干燥、定尺送進(jìn)、無(wú)功矯直、飛剪切斷和自動(dòng)整理等一系列工藝過(guò)程的全面一體化整合。

3.3項(xiàng)目重點(diǎn)改造方案

(1)對(duì)矯直方式的改造。將原有的滑模式轉(zhuǎn)轂矯直方式,改變?yōu)闊o(wú)動(dòng)力輸入的輪式矯直方式。這一方式的變革,徹底節(jié)省電能和消除轉(zhuǎn)轂矯直時(shí)產(chǎn)生的噪音問(wèn)題及限制切絲速度的瓶頸。圖1及圖2分別是矯直方式改造前后的對(duì)比圖。(2)對(duì)切斷方式的改造。摒棄原有沖斷式剪切結(jié)構(gòu),改造為高效的飛剪式剪切方式,并且為雙刀結(jié)構(gòu),以提高剪切穩(wěn)定性和可靠性。這一結(jié)構(gòu)的改變,極大消除了切斷時(shí)產(chǎn)生的噪音問(wèn)題及大幅提高切絲速度。圖3及圖四分別是剪切方式改造前后的對(duì)比圖。(3)增設(shè)自動(dòng)收集裝置。為徹底減輕手工抓絲的勞動(dòng)強(qiáng)度和避免對(duì)手部的燙傷,擬增設(shè)自動(dòng)收集裝置。(4)增設(shè)自動(dòng)控制。增加PLC對(duì)拔絲機(jī)、高速切絲機(jī)和自動(dòng)收集裝置的變頻控制,實(shí)現(xiàn)三者之間的聯(lián)合一體化生產(chǎn),配合生產(chǎn)工藝要求。

圖1 滑模式轉(zhuǎn)轂矯直

圖2 輪式矯直

圖3 沖斷式剪切

圖4 飛剪式剪切

4 改造設(shè)計(jì)重點(diǎn)實(shí)踐

4.1矯直方式改造

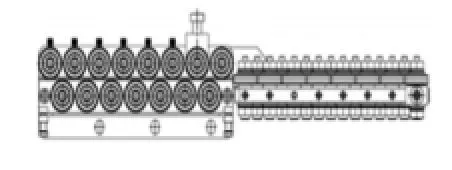

輪式矯直設(shè)計(jì)方案:(1)矯直分為垂直與水平分布兩部分,并前后銜接;(2)垂直與水平矯直區(qū)域各含有15只矯直輪,矯直輪以標(biāo)準(zhǔn)件軸承磨槽作為工作面;(3)垂直與水平矯直兩區(qū)域各配有微調(diào)結(jié)構(gòu),用以穩(wěn)固矯直效果;(4)垂直與水平兩部分矯直部分聯(lián)接有互動(dòng)板,用以整體微調(diào)矯直效果。圖5、圖6分別是輪式矯直裝配圖和矯直輪零件圖。

圖5 輪式矯直裝配圖

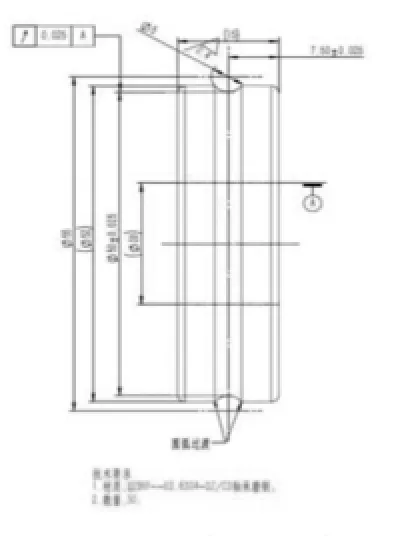

圖6 矯直輪零件圖

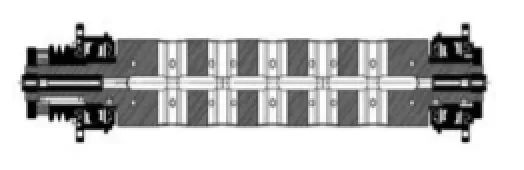

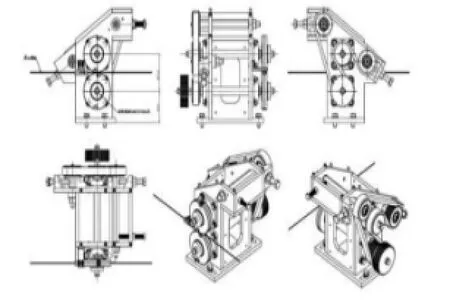

4.2剪切方式改造

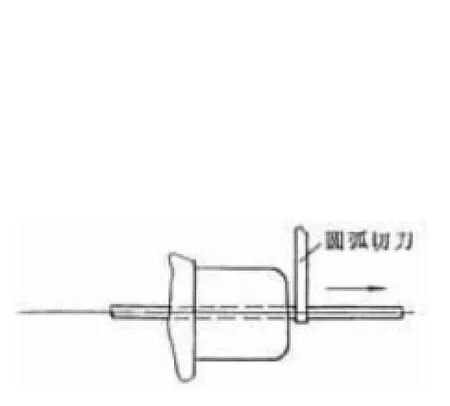

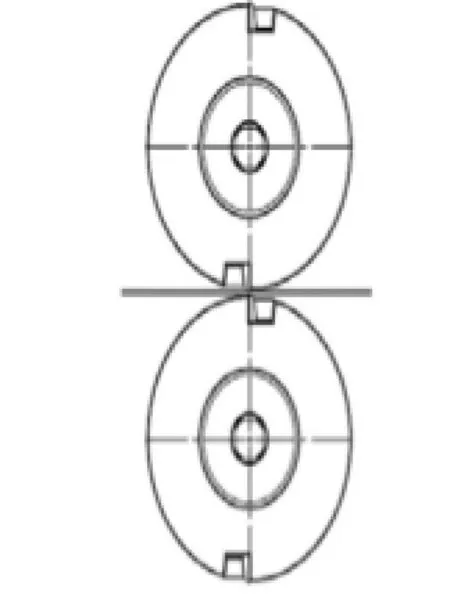

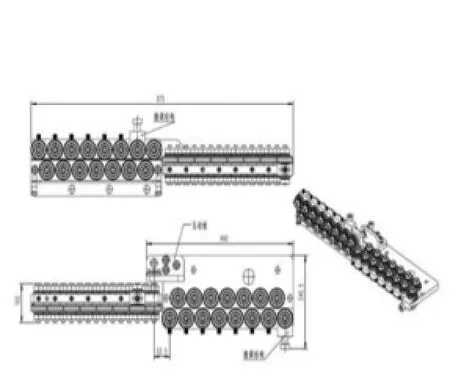

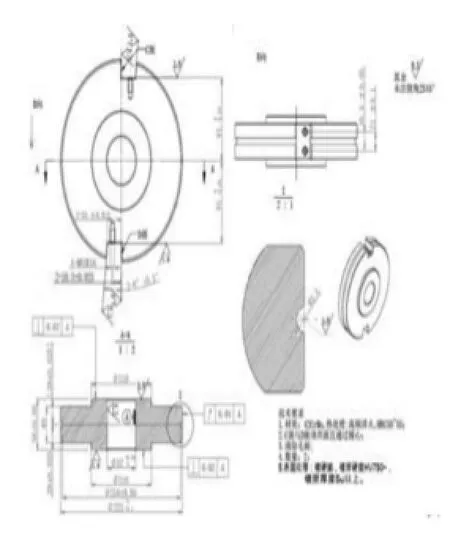

飛剪剪切設(shè)計(jì)方案:(1)飛剪剪切分為上刀盤與下刀盤兩部分,并以液壓式軸襯固定在刀盤軸上;(2)上、下刀盤開有適當(dāng)?shù)膱A弧槽,為鋼芯走線通道;(3)每個(gè)刀盤各嵌有2枚切刀片,并以楔形塊定位,內(nèi)六角螺釘緊固;(4)切刀片頂部有微小平面,為切斷工作面;(5)上、下刀盤的中心距根據(jù)切絲直徑與長(zhǎng)短而定。圖7、圖8、圖9、圖10分別是剪切機(jī)構(gòu)裝配圖、飛剪刀盤裝配圖、刀盤零件圖、切刀片零件圖。

圖7 剪切機(jī)構(gòu)裝配圖

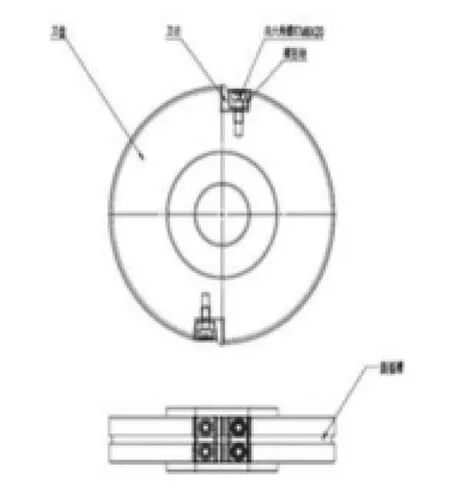

圖8 飛剪刀盤裝配圖

圖9 刀盤零件圖

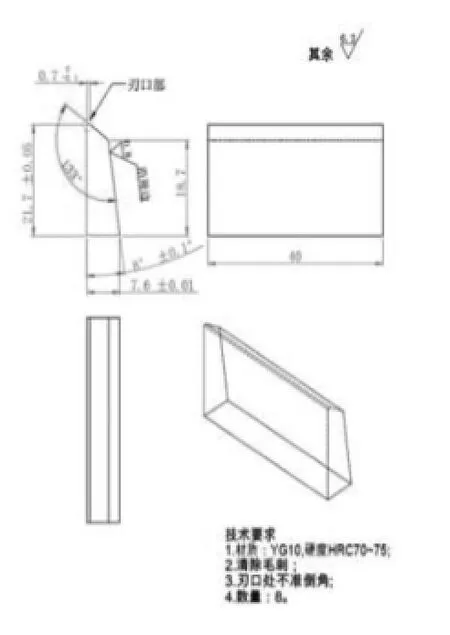

圖10 切刀片零件圖

4.3增設(shè)自動(dòng)收集裝置

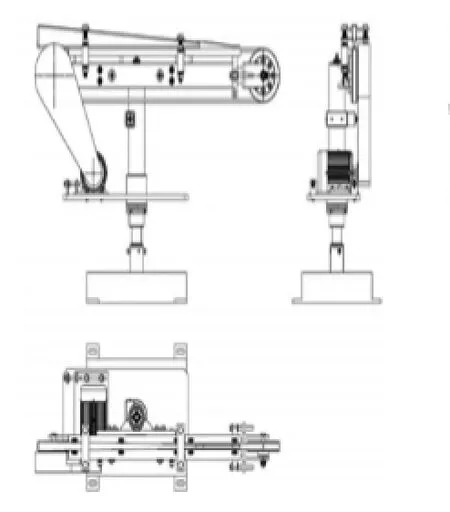

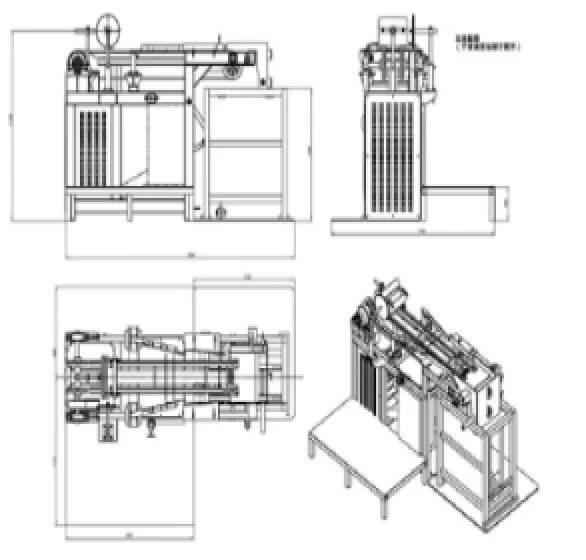

自動(dòng)收集裝置設(shè)計(jì)方案:(1)收集裝置的第一部分為增速分離機(jī)構(gòu),快速將切斷完成的鋼芯分離,避免堆積。如圖11;(2)收集裝置的第二部分為降速整理機(jī)構(gòu),鋼芯射在轉(zhuǎn)盤上并順勢(shì)落入緩沖斗,以極小的沖擊力再次落在輸送帶上,再順著輸送方向逐漸整理整齊;(3)收集裝置的第三部分為自動(dòng)收集機(jī)構(gòu),整理整齊的鋼芯逐步落入液壓支撐臂和料斗組成的半封閉空間,隨著液壓支撐臂緩慢下降,料斗逐漸填充滿鋼芯。圖11、圖12分別是增速分離機(jī)構(gòu)裝配圖、降速整理機(jī)構(gòu)和自動(dòng)收集機(jī)構(gòu)及料斗外整體裝配圖。

圖11 增速分離機(jī)構(gòu)裝配圖

圖12 降速整理機(jī)構(gòu)、收集機(jī)構(gòu)和料斗整體裝配圖

4.4增設(shè)自動(dòng)自動(dòng)控制

自動(dòng)控制設(shè)計(jì)方案:(1)系統(tǒng)采用可編程控制器(PLC)進(jìn)行邏輯控制;(2)拔絲機(jī)電機(jī),切絲機(jī)電機(jī),收集裝置的電機(jī)采用變頻控制器對(duì)其轉(zhuǎn)速進(jìn)行精確控制,以保證這3組電機(jī)轉(zhuǎn)速恒定合理匹配,不隨焊絲軟、硬的變化而波動(dòng),達(dá)到理想的控制效果,滿足生產(chǎn)工藝的要求。

4.5通用零部件的節(jié)能設(shè)計(jì)

(1)除主電機(jī)傳動(dòng)采用窄V帶設(shè)計(jì),其余傳動(dòng)均采用同步帶;(2)單獨(dú)使用的滾動(dòng)軸承均采用SKF的E2系列,非單獨(dú)使用的軸承均采用標(biāo)準(zhǔn)的帶座軸承;(3)對(duì)于需要頻繁調(diào)整或需要特殊聯(lián)接可靠的部位采用液壓式軸襯,將二者聯(lián)接。

5 改造后的經(jīng)濟(jì)性

改造后的高速切絲機(jī)機(jī)組于2011年6月全面普及投入使用,機(jī)組運(yùn)行情況良好,實(shí)現(xiàn)了拔絲機(jī)在經(jīng)濟(jì)速度內(nèi)連續(xù)24h自動(dòng)控制運(yùn)轉(zhuǎn)。以典型的Φ3.2×350mm鋼芯為例,平均每分鐘切絲數(shù)量1000根,單位小時(shí)產(chǎn)量1.1t。鋼芯各項(xiàng)性能指標(biāo)均符合標(biāo)準(zhǔn)規(guī)定,車間整體噪音在80dB左右。

5.1經(jīng)濟(jì)效益分析

5.1.1以現(xiàn)有電焊條年產(chǎn)量60×104t為標(biāo)準(zhǔn),可減少1/4的拔絲生產(chǎn)線20條及配套的操作人員和廠房面積;每條拔絲生產(chǎn)線以15萬(wàn)元計(jì),配套操作人員以150人計(jì),平均工資以2萬(wàn)元/年·人計(jì),廠房面積以4608m2計(jì),建筑費(fèi)用以0.1萬(wàn)元/平方米計(jì),年綜合節(jié)省費(fèi)用如下:

年一次性節(jié)省費(fèi)用=15×20+150×2+4608×1000=300+300+ 460.8=1060.8萬(wàn)元,其中節(jié)省人員工資300萬(wàn)元為長(zhǎng)期效益。

5.1.2減少1/4的拔絲生產(chǎn)線20條的年產(chǎn)量以15×104t計(jì),每條拔絲生產(chǎn)線噸耗電量以平均61.31kW·h計(jì),電費(fèi)以0.83元計(jì),年節(jié)省費(fèi)用=15×61.31×0.83=763.3萬(wàn)元。

5.1.3可淘汰240臺(tái)套舊式切絲機(jī),新增80臺(tái)套高速切絲機(jī)機(jī)組。舊式切絲機(jī)平均每小時(shí)耗電量以4.78kW·h計(jì),平均每小時(shí)產(chǎn)量以0.2t計(jì),高速切絲機(jī)平均每小時(shí)耗電量以8.82kW·h計(jì),平均每小時(shí)產(chǎn)量以1.1t計(jì),電費(fèi)以0.83元計(jì),則年節(jié)省費(fèi)用=60× (4.78/0.2-8.82/1.1)×0.83=790.9萬(wàn)元。

5.1.3新增80臺(tái)套高速切絲機(jī)組資金投入:每臺(tái)套高速切絲機(jī)組以20萬(wàn)元計(jì),資金投入=80×20=1600萬(wàn)元。

5.1.4一次性綜合效益=1060.8+763.3+790.9-1600=1015萬(wàn)元,長(zhǎng)期效益=300+763.3+790.9=1854.2萬(wàn)元。

6 結(jié)語(yǔ)

天津大橋焊材公司的舊式切絲機(jī)普遍存在效率低下、噪音巨大、操作復(fù)雜和不能連續(xù)化生產(chǎn)等弊端,為改善上述制約生產(chǎn)發(fā)展瓶頸和影響車間環(huán)境的問(wèn)題,在克服重重困難的情況下,研發(fā)出焊條鋼芯一體化生產(chǎn)工藝與設(shè)備,打破了國(guó)外的技術(shù)封鎖,為我集團(tuán)焊條制造做出了巨大貢獻(xiàn)。該機(jī)組能與拉絲機(jī)配合使用,從盤條去氧化皮、鋼絲拉拔到鋼絲切斷一次成型,自動(dòng)化程度高,工藝簡(jiǎn)單,產(chǎn)能高,其生產(chǎn)效率是現(xiàn)有舊式切絲機(jī)的6倍,節(jié)能降耗效果明顯。由此可見高速切絲機(jī)機(jī)組是替代公司現(xiàn)有舊式切絲機(jī)的理想機(jī)型。

[1]廖立乾,文花明.焊條的設(shè)計(jì)、制造與使用.北京:機(jī)械工業(yè)出版社,1988,10.

[2]陳啟武,汪秉文.CM—1000型高速切絲機(jī).金屬制品,2001,4,27(2).

[3]崔莆.矯直原理與機(jī)械.北京:冶金工業(yè)出版社,2002,07.

[4]付群峰,徐廣紅.滾筒式飛剪機(jī)勻速機(jī)構(gòu)的設(shè)置.

[5]楊偉.滾筒式飛剪力能參數(shù)計(jì)算及優(yōu)化[D].重慶大學(xué),2003,11.

[6]朱孝錄.機(jī)械設(shè)計(jì)大典—傳動(dòng)總論.中國(guó)機(jī)械工程學(xué)會(huì).

[7]MISUMI.FA工廠自動(dòng)化用零件樣本:簡(jiǎn)體版.2005,10,2006,9.

王其明(1970—),男,本科,工程師,設(shè)備處處長(zhǎng),從事設(shè)備研發(fā)與改造。