淺談紅土鎳礦回轉窯——干燥窯系統電除塵器分析與應用

賴棟文 王 歡

(福建龍凈環保股份有限公司福建龍巖364000)

淺談紅土鎳礦回轉窯——干燥窯系統電除塵器分析與應用

賴棟文王歡

(福建龍凈環保股份有限公司福建龍巖364000)

紅土鎳礦回轉窯-干燥窯系統配套電除塵器被廣泛應用,但在實際運行中出現絕緣子破裂、電場內部發生腐蝕等問題。針對這些問題,結合實際經驗,對整個系統工藝及電除塵器操作等方面給出了相關建議。

紅土鎳礦;回轉窯;干燥窯;熱風爐;電除塵器

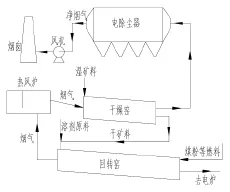

紅土鎳礦回轉窯熔煉直接還原法工藝,利用回轉窖全程對鎳團礦進行脫水、焙燒,NiO、FeO等氧化物還原,金屬物聚集,最后生成融態海綿狀夾渣鎳鐵。熔煉過程熱能來自煤粉燃燒放出的熱量,具有原料適應性強,鎳鐵品味高,有害元素的鑄相含量比較少,節能環保,循環利用等優點。其是火法冶煉鎳鐵生產中,設備最簡單、生成金屬流程最短、綜合能耗最低的生產工藝(圖1為工藝流程)。

圖1 工藝流程圖

1 設備現場檢修情況

某廠鎳鐵回轉窯-干燥窯冶煉項目采用國際領先的RKEF工藝,礦熱爐規格33kVA;回轉窯為Φ4.4m×100m,窯尾進料,窯頭噴煤燃燒并出料,干燥窯為Φ5.5m×50m,頭部進料,尾部出料。干燥窯通過熱風爐噴煤燃燒產生的熱量及礦熱爐、回轉窯煙氣的熱量來烘干原料,以滿足工藝要求,即原料濕度從40%左右烘干至20%左右。其除塵系統配套國內某環保廠電除塵器,該電除塵器運行1年后,出現絕緣子經常性炸裂,個別電場短路,間歇性冒煙等問題。電除塵器停運檢修時,主要發現以下問題:

1.1陰極吊掛承壓絕緣子發生大面積的破裂,絕緣子內壁附著大量黑色物質,而且有明顯的爬電現象(如圖2)。

圖2 瓷瓶破裂

1.2陰極線、陽極板腐蝕較嚴重

(1)第四電場最下層陰極線大概70%左右腐蝕斷線,第三電場最下層陰極線大概20%左右腐蝕斷線,第1、2電場陰極線有少量極線腐蝕斷線,電場中上部未發現陰極線斷線情況發生(如圖3)。(2)陽極板中下部腐蝕較嚴重,其中第1電場陽極板基本未出現腐蝕情況,末電場陽極板腐蝕最嚴重,個別極板根部與振打桿連接處已經腐蝕斷裂(如圖4)。

圖3 芒刺線斷線

圖4 陽極板腐蝕情況

1.3殼體墻板、出口喇叭底板腐蝕較嚴重,墻板的腐蝕主要發生在除塵器下部2米范圍內,部分墻板腐蝕達到3mm,上部腐蝕較少,出口喇叭底板也腐蝕嚴重(如圖5)。

2 原因分析

2.1絕緣子炸裂的原因分析

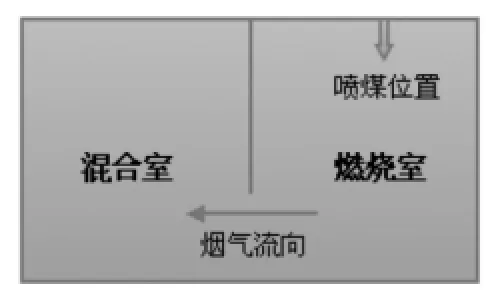

2.1.1通過取樣化驗絕緣子內壁粘附的黑色物質,發現其主要成分為碳粉。調研國內熱風爐的工藝及結構后,發現國內各鋼廠采用的熱風爐主要有兩種結構形式。大部分廠家熱風爐燃燒室與煙氣混氣室的隔板開口在熱風爐的偏下部,而該廠使用的熱風爐燃燒室與煙氣混氣室的隔板開口在熱風爐的偏上部(如圖6和圖7)。

圖5 側墻板腐蝕

圖6 熱風爐A

圖7 熱風爐B

2.1.2進一步深入分析后,我們發現,不管是熱風爐A還是熱風爐B,燃燒室的熱風通過后置風機負壓的作用下,抽入到煙氣混氣室。熱風爐B開口位于偏上部,與噴煤點相鄰,在負壓的作用下,很容易導致未完全燃燒的碳粉被吸入到煙氣混氣室,甚至部分噴出來的煤粉直接被帶入到煙氣混氣室。由于大量未燃盡的碳粉帶入到除塵器后,沉積在絕緣子內壁,導致絕緣子爬電、擊穿,并最終炸裂。而熱風爐A的結構形式就顯得更加合理,隔板開口離噴煤點有一定的行程,保證了煤粉噴出后充分燃燒。通過對國內幾家鎳鐵回轉窯廠家了解證實,熱風爐燃燒室與煙氣混氣室的連接口開在熱風爐的偏下部的廠家,基本未發生過電除塵器絕緣子炸裂的情況,而該廠熱風爐燃燒室與煙氣混氣室的連接口開在熱風爐的偏上部,則經常發生絕緣子炸裂。

2.2設備腐蝕的原因分析

2.2.1煙氣溫度、濕度等影響

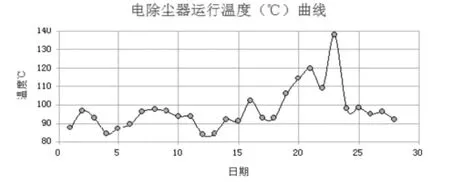

通過查詢電除塵器最近1個月的運行記錄,發現電除塵器的運行溫度普遍偏低,最低50℃左右,最高120℃左右,其中1個月內溫度大于90℃的天數僅有8天(如圖8,溫度取樣點為電除塵器進口煙道)。

圖8 電除塵器運行溫度曲線

通過與業主的交流后,發現造成煙氣溫度低的原因主要有兩個方面:(1)由于受市場不銹鋼價格下跌影響,為減產能和減產耗,熱風爐近幾個月基本處于停用狀態,致使煙溫過低。從運行的近一個月的煙氣溫度來看,電除塵器煙氣溫度接近或低于煙氣露點溫度。(2)該廠地處沿海地帶,常年受海洋性氣候影響,空氣濕度較大,年降雨量高,采用的紅土鎳礦主要通過海運從印尼運回,原料本身的濕度大約在40%左右。同時,紅土鎳礦回轉窯原料礦基本都是露天堆放,碰到下雨天氣時,礦料的濕度極大的增加,經過干燥窯烘干和回轉窯焙燒后,煙氣中水分也大大的增加,通過檢測煙氣成分測量,發現有時煙氣中的水分超過30%以上,個別時間可以直接在灰斗下灰口發現水滴流出(如圖9)。

圖9 原礦料堆放

2.2.2煙氣中SOx的影響

該廠某次環保驗收測試時,專業檢測公司檢測到的煙氣中二氧化硫數據如表1。

表1 回轉窯等煙氣二氧化硫進口數據

從表1可知,煙氣中含有一定的SOx化合物,若電場內部出現結露,則很容易與結露的水形成稀硫酸,加重設備腐蝕。

2.2.3輸灰設備漏風影響

該廠電除塵器采用皮帶機輸卸灰,每臺電除塵器通過插板閥、星型卸灰閥、2臺分皮帶機,一臺集合皮帶機直接把粉塵拉回配料室配料。由于該工況煙氣濕度大,早期出現過灰斗板結、輸卸灰不順暢的情況,操作班組為了防止灰斗板結,每次排灰時都是直接排空。在現場檢查時,發現電除塵器第四電場聽得到明顯排空漏風聲音。通過多依奇公式可知,電除塵器后電場,特別是第三、第四電場捕集的灰塵本就少,實際后兩電場捕獲的粉塵占總灰量的10%不到,該廠每次卸灰時,灰斗均排空,使后電場灰斗長期漏風,冷風從灰斗口進入除塵器內部,高濕度的熱煙氣遇冷風極容易結露,使電除塵器內部有水分析出,而煙氣中含有SOx化合物,遇到結露的水后形成稀硫酸,進一步加重設備腐蝕。以上也是該廠陰陽極腐蝕主要發生在第三、第四電場中下部的原因。

3 應對措施

為了徹底解決該廠鎳鐵回轉窯--干燥窯配套電除塵器出現的問題,保證電除塵器穩定運行,進行了以下整改措施。

3.1熱風爐工藝優化

為了防止過多的未燃盡碳粉的產生,進入電除塵器,對熱風爐進行了整改,將熱風爐燃燒室與煙氣混氣室的隔板開口改到隔板的偏下部。

圖10 陰極吊掛密封及熱風吹掃

3.2煙氣溫度控制

由于煙氣中濕度較大,為避免煙氣溫度過低而產生結露,對進入電除塵器的進口溫度控制在100℃~120℃以上,低于100℃時開啟熱風爐,盡量防止煙氣結露。

3.3陰極吊掛結構優化(如圖10)

(1)為了避免煤粉進入電除塵器后粘附在陰極吊掛瓷瓶內壁,在絕緣瓷瓶下口增加耐高溫絕緣密封件,隔絕煙氣及防止碳粉粘附到絕緣子內壁。(2)增加熱風吹掃裝置。通過對陰極吊掛保溫箱持續的鼓吹熱風,防止煙塵進入瓷瓶下部防塵罩內部范圍,進一步保證了耐高溫絕緣密封件的干爽及干凈。

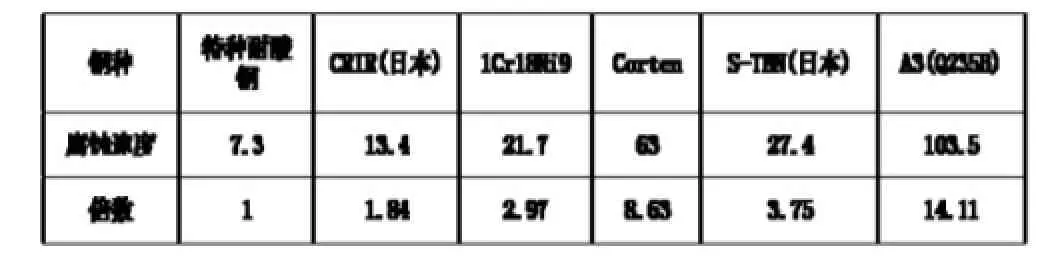

3.4除塵器材質選擇

與國內某大型鋼鐵廠合作,聯合開發出一種特種耐酸鋼,本次改造電除塵器的陰極線、陽極板材質更換為該特種耐酸鋼,墻板下部及喇叭底板內襯該特種耐酸鋼,該特種耐酸鋼耐酸腐蝕性好,而采購成本介于普通鋼材與304不銹鋼之間。

眾所周知,金屬材料在不同溫度、不同硫酸濃度溶液中腐蝕速度也不同,但在70℃、50%硫酸濃度中腐蝕速度最快,該特種耐酸鋼與其他鋼種相比,在此溫度和濃度中腐蝕速度最低,明顯優于其他鋼種。表2為該特種耐酸鋼與其他鋼材耐腐蝕性試驗比較數據。

表2 各種鋼材腐蝕速率對比

3.5除塵器各檢修門等密封

因煙氣中含水分較高,所以漏風對除塵器結露產生影響較大。在人孔門、陰極傳動檢修門、頂部陰極吊掛保溫箱蓋等門蓋每次關閉后,及時涂抹高溫密封膠進行密封,減少各檢修門處因多次開啟、變形、密封件老化帶來的漏風影響。

3.6輸灰制度調整

由于星型卸灰閥自身結構的原因,在無灰封情況下,其無法保證完全密封,原卸灰制度使得灰斗卸灰直接排空,無法實現電除塵器后電場灰斗的灰封。調整后,第一、二、三、四電場卸灰間隔分別為1h、2h、8h、24h卸灰一次,減少了因卸灰而導致的漏風。

4 整改后效果

該設備整改后,投運已經超過1年,電除塵器進口溫度維持在100℃以上,電除塵器運行穩定,陰極吊掛瓷瓶再未出現炸裂的情況,電場未再發生短路現象。業主自行常規檢查,極板、極線良好,除塵器內部無明顯腐蝕情況發生,電除塵器內部腐蝕問題得到了有效控制和解決,電除塵器二次電壓維持在60kV左右,煙囪排放效果良好。

5 結語

紅土鎳礦回轉窯-干燥窯系統電除塵器運行效果的好壞與工藝直接相關,配套的電除塵器在結構上應最大限度地適應復雜多變的工藝及煙塵性質。通過設置隔塵裝置、微正壓熱風吹掃,采用成熟可靠的工藝及噴煤制度,控制電除塵器溫度運行在合適的區間范圍,與煙氣接觸部分選用特種耐酸鋼,配合合理的維護和操作等一系列手段,完全可以保證電除塵器長期可靠、經濟高效地運行。

[1]黎在時,編著.電除塵器的選型安裝與運行管理.北京:中國電力出版社,2005.

賴棟文(1982—),福建龍巖人,工程師,主要從事除塵、脫硫、脫硝等設計及管理工作。