氣-液兩相流管段內(nèi)介質(zhì)流型判斷和管徑優(yōu)化

曹剛 張悅

1 東華工程科技股份有限公司上海分公司(上海 200233)2 液化空氣工程咨詢(上海)有限公司(上海 200233)

化工設(shè)備

氣-液兩相流管段內(nèi)介質(zhì)流型判斷和管徑優(yōu)化

曹剛1張悅2

1東華工程科技股份有限公司上海分公司(上海200233)2液化空氣工程咨詢(上海)有限公司(上海200233)

參照國內(nèi)外相關(guān)規(guī)范,結(jié)合工作經(jīng)驗,總結(jié)出化工工藝設(shè)計時設(shè)計人員為氣-液兩相流管段初選管徑后判斷管道流型的方法,并給出管徑優(yōu)化方向,從而在工藝設(shè)計方面減少因化工裝置管道內(nèi)兩相流流型不當而引發(fā)的安全事故。

兩相流流型判斷管徑優(yōu)化

0 概述

在進行化工工藝設(shè)計時,設(shè)計人員經(jīng)常遇到氣相和液相混合物在管內(nèi)并流的現(xiàn)象,這種流動被稱為氣-液兩相流。在蒸汽發(fā)生器、冷凝器、氣-液反應(yīng)器入口管段等部位容易發(fā)生兩相流。氣-液兩相流的流動過程十分復雜,在實際生產(chǎn)中,如果管徑選擇不當,管道會產(chǎn)生受迫機械振動甚至共振,導致管道發(fā)生疲勞破壞、產(chǎn)生振動噪音和振蕩擾動,影響控制元件的精度,甚至導致生產(chǎn)安全事故的發(fā)生。

在一般情況下,當管段內(nèi)氣-液混合物中氣相體積分數(shù)為6%~98%時,該管段內(nèi)的介質(zhì)應(yīng)視為兩相流。兩相流體與單相流體的流動機理不同,在兩相流中沒有類似單相流中摩擦阻力系數(shù)與雷諾數(shù)之間的通用關(guān)聯(lián)式。設(shè)計人員通常先初選管徑,對所選管徑下管內(nèi)流體的流型進行判斷;如果流型合適,則設(shè)計人員只需要對管內(nèi)兩相流的均相流速是否小于使管壁受到嚴重侵蝕的流速,以及兩相流的質(zhì)量流速是否小于管道出口端的極限質(zhì)量流速進行核算;如果結(jié)果符合要求,且壓降在工藝允許范圍內(nèi),則所選管徑可視為合適的管徑。所以,判斷氣-液兩相流管道內(nèi)介質(zhì)的流型是管徑選擇的重點,也是難點。[1-2]

1 氣-液兩相流管段初選管徑后介質(zhì)流型的判斷

在進行兩相流管段管徑選擇前,設(shè)計人員需要知道兩相中氣相和液相的質(zhì)量流量、密度、黏度以及液相的表面張力,同時,還需要知道兩相流管段的走向。這是因為在工程設(shè)計中,兩相流管段內(nèi)的流型是依據(jù)計算結(jié)果查詢相應(yīng)的流型圖而得到的。在相同工況下,水平流動和豎直流動所對應(yīng)的流型圖是不同的。

1.1水平管段內(nèi)氣-液兩相流的流型判斷

在水平管段中,氣-液兩相流的流型有氣泡流、活塞流、層流、波狀流、柱狀流、環(huán)狀流及分散流等,特征分別如下:

氣泡流:氣泡沿管上部移動,其速度接近于液相的速度;

活塞流:液相和氣相沿管道上部交替呈活塞狀流動;

層流:液相沿管底部流動,氣相在液面上流動,形成平滑的氣-液界面;

波狀流:類似于層流,但氣相在較高流速下流動,其界面受波動影響而被擾動;

柱狀流:由于氣相以較快的速度流動而周期性崛起波狀,形成泡沫栓,并以比平均流速大得多的速度流動;

環(huán)狀流:液相呈膜狀沿管內(nèi)壁流動,氣相則沿管中心高速流動;

分散流:大部分或幾乎全部液相被氣相霧化而帶走。

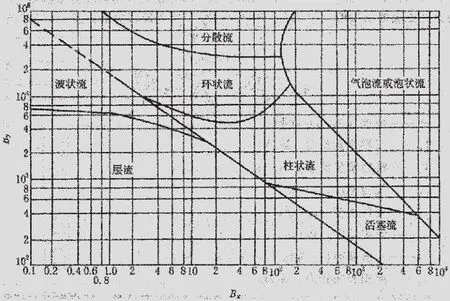

流型判斷:化工工程設(shè)計中常利用Baker流型圖(見圖1)來判斷水平管內(nèi)氣-液兩相流的流型。該圖將兩相流在水平管中的流動分成七個流型區(qū)域,不同流型區(qū)域的邊界存在過渡區(qū)。

Baker流型圖中By和Bx的計算公式如下:

式中,By,Bx為Baker參數(shù);

WG為氣相質(zhì)量流量,kg/h;

WL為液相質(zhì)量流量,kg/h;

ρG為氣相密度,kg/m3;

ρL為液相密度,kg/m3;

μL為液相黏度,Pa·s;

A為管道截面積,m2;

σL為液相表面張力,N/m。

通常,先計算By,當By≥80 000時,一般黏度的兩相介質(zhì)的流型多為氣泡流或環(huán)狀流,此時無需計算Bx;當By<80000時,需要計算Bx。最后根據(jù)計算出的By,Bx值,從圖1中查出其流型。

圖1 Baker流型圖

1.2豎直管段內(nèi)氣-液兩相流的流型判斷

在豎直兩相流管段中,氣-液兩相流的流型有氣泡流、柱狀流、泡沫流、環(huán)狀流及霧狀流等,特征分別如下:

氣泡流:氣相呈氣泡分散在向上流動的液相中,當氣相流速增加時,氣泡的尺寸、速度及數(shù)目也相應(yīng)增加;

柱狀流:液相和氣相交替呈柱狀向上移動,液相柱中含有一些分散的氣泡,每一氣相柱周圍是一層薄液膜,并向柱底流動,當氣相流速增大時,氣相柱的長度和速度均增加;

泡沫流:薄液膜消失,氣相和液相混合在一起,形成湍動紊亂的流型;

環(huán)狀流:液相以小于氣相的速度沿管壁向上移動,氣相在管中心向上移動,部分液相呈液滴狀被夾帶在氣相中,當氣相流速增加時,夾帶量也增加;

霧狀流:當氣相流速增加時,全部液相離開管壁并呈微細的液滴狀,被氣相帶走。

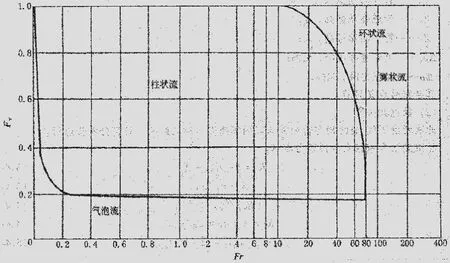

流型判斷:化工工程設(shè)計中常利用Griffith-Wallis流型圖(見圖2)來判斷豎直管內(nèi)氣-液兩相流的流型。Griffith-Wallis流型圖將兩相流在水平管中的流動分成三個區(qū)域:氣泡流、柱狀流和環(huán)狀流或霧狀流區(qū)域。

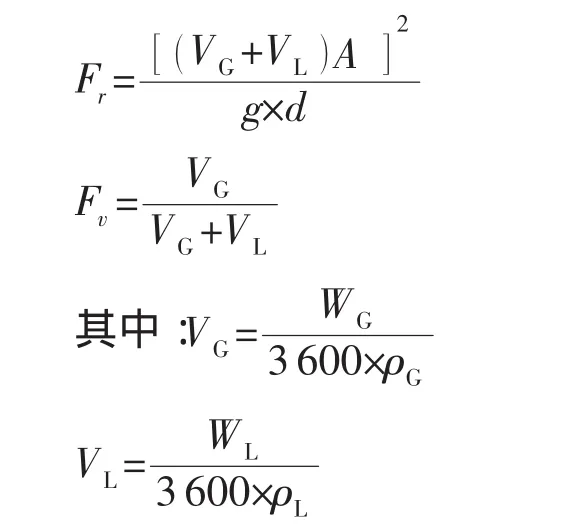

判斷流型的參數(shù)如下:

式中,F(xiàn)r為弗勞德(Froude)數(shù);

Fv為氣相體積分率;

VG為氣相體積流量,m3/s;

VL為液相體積流量,m3/s;

d為管道內(nèi)直徑,m;

A為管道截面積,m2;

g為重力加速度,9.81 m/s2;

其余符號的意義與水平管段兩相流流型計算相同。

圖2 Griffith-Wallis流型圖

2 通過流型判斷初選的氣-液兩相流管徑是否合適及其優(yōu)化方向

2.1氣-液兩相流流型為柱狀流或活塞流

在工程設(shè)計中,一般要避免氣-液兩相流的流型為柱狀流和活塞流,以防引起管路及設(shè)備的嚴重振動。若選用的管徑經(jīng)計算后得出的管段流型為柱狀流或活塞流,則應(yīng)在壓力降允許的情況下盡量縮小管徑,并增大流速。同時,按照SH/T 3035—2007《石油化工工藝裝置管徑選擇導則》的要求,工藝人員需要核算當流量為正常負荷的50%時,選用的管徑是否仍可以保證在豎直向上的管段中不發(fā)生柱狀流或活塞流。

2.2氣-液兩相流流型為霧狀流

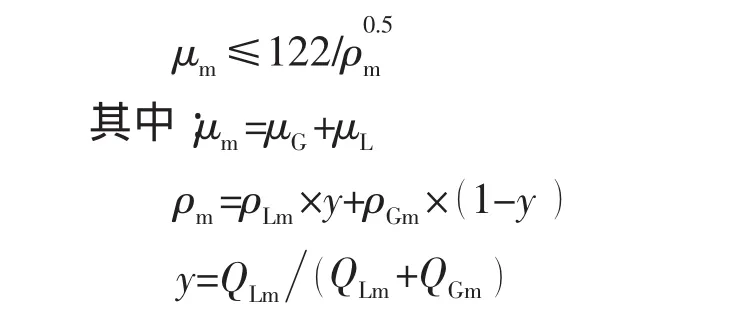

霧狀流是不可逆流區(qū),在正常操作條件下,一般不能將霧狀流流型轉(zhuǎn)換為其他的兩相流型。因此,設(shè)計時對于進入分餾塔、氣液分離器和其他相分離設(shè)備內(nèi)的氣-液兩相流管道,應(yīng)使其避開霧狀流區(qū),以利于兩相分離。建議使用以下公式確定是否可以避免霧狀流的最大流速:

式中,μm為混合物流速,m/s;

μG為氣相表觀速度,m/s;

μL為液相表觀速度,m/s;

ρm為進出口氣液相的平均密度,kg/m3;

ρLm,ρGm分別為進出口液相和氣相的算術(shù)平均密度,kg/m3;

y為進出口均勻持液量;

QLm,QGm分別為進出口液相和氣相的體積流率算術(shù)平均值,m3/s。

2.3高流速工況下氣-液兩相流流型為環(huán)狀流或霧狀流

在高流速工況下,氣-液兩相流流型為環(huán)狀流或霧狀流時容易發(fā)生管道沖蝕。氣-液兩相流的特性、工作對象和管道材質(zhì)都是影響沖蝕的重要因素,工程上一般使用經(jīng)驗判斷式μm≤195/ρ0.5計算可以避免發(fā)生沖蝕的流速。

3 結(jié)語

本文所介紹的氣-液兩相流流型的判斷方法和優(yōu)化方向可以幫助設(shè)計人員快速判斷初選的管道直徑是否合適。但對于一些特殊介質(zhì)和工況下的氣-液兩相流管段,判斷方法可能有所區(qū)別。在進行設(shè)計時,設(shè)計人員需要結(jié)合裝置工況、介質(zhì)特性和相關(guān)經(jīng)驗,對氣-液兩相流管段進行管徑選擇。

[1]SH/T3035—2007石油化工工藝裝置管徑選擇導則[S].

[2]HG/T20570—1995工藝系統(tǒng)工程設(shè)計技術(shù)規(guī)定[S].

Determination of Medium's Flow Pattern in Gas-liquid Two-phase Flow Pipeline and Optimization of Pipeline Diameter

Cao Gang Zhang Yue

Referring to the domestic and foreign relevant specifications,and combined with work experience,the methods for determining flow pattern after preliminary selection of the pipelines diameters in chemical process design are summarized.In addition,the optimum directions of pipeline diameter are given,which will reduce safety accidents caused by improper two-phase flow pattern in the pipeline of chemical unit in the aspect of technological design.

Two-phase flow;Flow pattern determination;Pipeline diameter optimization

TQ015.9

曹剛男1982年生本科工程師主要從事化工設(shè)計工作

2015年9月