俄公堡水電站壓力鋼管組焊和安裝技術措施

石文忠

(云南金江機電設備安裝檢修有限公司, 云南省麗江市 674100)

?

俄公堡水電站壓力鋼管組焊和安裝技術措施

石文忠

(云南金江機電設備安裝檢修有限公司, 云南省麗江市 674100)

根據俄公堡水電站整節壓力鋼管運輸受限制的施工現場實際情況,通過現場充分勘查,從安全、經濟和縮短工期等多方面綜合、科學地分析和論證,對俄公堡水電站剩余壓力鋼管運輸、組焊和安裝工藝詳細編制,采取了分成兩半運輸的特殊措施,技術方案實施后證明了其可行性。

壓力鋼管;組焊;安裝措施;俄公堡水電站

1 工程概述

俄公堡水電站位于四川省木里縣境內的雅礱江一級支流木里河干流上,為低閘引水式電站,其取水樞紐位于沙灣廠房下游約25 km處,于左岸取水后經長約14.8 km的引水隧洞引水至小溝河口附近的廠址區建廠發電,電站設計水頭77.5 m,額定引用流量191.1 m3/s。電站裝機3臺,單機容量44 MW,總裝機容量132 MW。從機組進水口到主廠房采用壓力引水管道,長199.3 m,壓力鋼管安裝主要包括:壓力鋼管的主管、支管、岔管等及其部件的制造與安裝。岔管采取“卜”形布置,分為3條支管接入主廠房,引水系統采用1洞3機的布置方式。

由于鋼管制作場至安裝現場必經的貝雷橋被洪水沖斷,建設方又新修一條施工便道,但是壓力鋼管整體運輸又受道路坡陡、彎多、狹窄和地面不實等地質條件限制,為了減小危險系數,對剩余已制作好的46節壓力鋼管倒運和安裝方案進行調整,即在鋼管內加支撐后,再進行重新縱剖,使單節管節成為2片瓦片。每節主管段分半瓦片在安裝現場,需重新組對焊接,因此在交通洞和鋼管洞交叉處洞頂預埋錨點,安裝1臺20 t電動葫蘆及軌道,進行壓力鋼管的卸車、瓦片精準組對焊接及整體吊裝就位等工作,替代此處使用2臺卷揚機、滑輪組、運輸臺車等組合起吊作業的復雜性、危險性,大大提高了壓力鋼管組焊和吊裝過程的可操作性、靈活性,也將縮短壓力鋼管組對定位焊接和吊裝的工期。

2 壓力鋼管主管組成基本情況及工程量

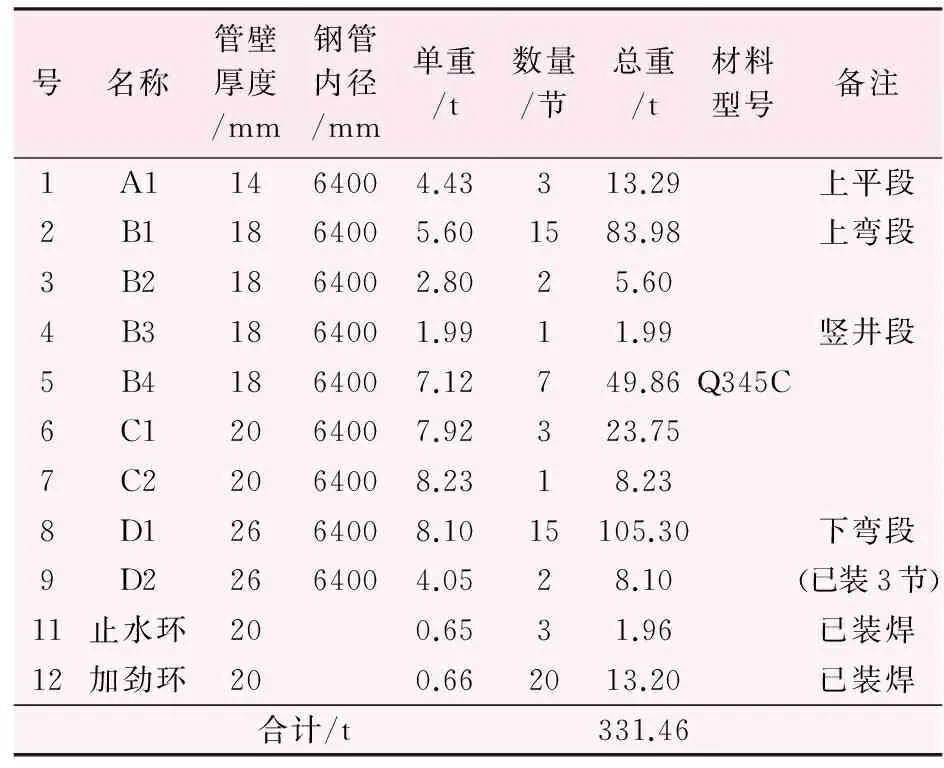

引水系統主管管道由上平段、上彎段、堅井段、下彎段和下平段組成,材質為Q345C,安裝總重量為372.442 t,其中主管上平段長8.00 m,鋼管壁厚14 mm;上彎段鋼管壁厚18 mm;豎井段長99.04 m,鋼管壁厚18 mm和20 mm;下平段、下彎段鋼管壁厚26 mm,下平段長50.10 m,主管管道內徑為6.4 m。其中下彎段為最大起吊運輸重量8.76 t(含加勁環),下彎段目前已安裝完成D2一節,D1兩節。壓力鋼管主管部分剩余的工程量見表1。

表1 壓力鋼管主管部分剩余工程量表

3 主管段壓力鋼管安裝工藝流程

主管段壓力鋼管安裝工藝流程,見圖1。

圖1 主管段壓力鋼管安裝工藝流程圖

4 安裝前準備

(1) 滿足安全運輸壓力鋼管,對已制作完成的壓力鋼管主管段剩余46節鋼管,采用與原焊縫位置錯開約1.0 m處(距離左右中心1.5 m)重新進行縱向剖割。

(2) 應對壓力鋼管原焊縫及鋼管附件和吊耳等,經過監理工程師檢查驗收,全部符合規范或設計標準要求,同意出廠。

(3) 壓力鋼管(瓦片)運輸、安裝序號標識清楚,附件按要求綁扎成捆,并用油漆標明名稱和編號。

(4) 各種規格及長度的吊裝、捆綁用鋼絲繩,起重作業用各種型號手拉葫蘆、卡扣、枕木等工具、材料準備齊全。

(5) 測量設備、探傷設備、電焊機、烘干箱、碳弧氣刨機、空壓機、電焊把線、焊接材料、氧氣及乙炔等施工設備、材料準備齊全,能完全滿足施工需求。

(6) 檢查洞內起重設備設施完好可靠,設備設施固定錨點無松動、脫落現象。

(7) 運輸前檢查車輛狀況,確保運輸車輛剎車制動裝置可靠安全,車輛大燈、倒車燈、反光條等無遮擋,車輛整體狀況良好。

(8) 洞內施工用電線路架設安全可靠,洞內設置足夠的照明并滿足施工要求,保證電壓符合規定要求。

(9) 上彎段、豎井段鋼管安裝所用吊籠、壓縫、焊接組合平臺(臺車)的制作。用Ⅰ18a工字鋼拼焊做為主承重梁,共2層,其中下層為施工人員壓縫和焊接使用,上層放置電焊機、氧氣乙炔、氣泵和工器具等。每層4根長度5.7 m主梁布置成“ 井”字形拼組焊接,中間梁和邊梁用∠63×5角鋼和[12a槽鋼(邊梁)拼焊,并用100 mm×10 mm扁鋼分段鋪焊,以便放置施工設備和人員施工安全平臺,2層平臺用8根?108 mm鋼管進行組焊,間距2.4 m,并在兩層間設置1個爬梯,在上、下層主梁側面各焊接2個(共4個)?160 mm鋼輪(軸承為滑動式),下彎段安裝焊接時,在鋼管內壁滑動作為臺車使用(可在9號施工洞與鋼管水平段交叉處設置1臺5 t卷揚機輔助牽引臺車滑動),在上部平臺工字鋼主梁交叉處共裝焊8個150 cm×150 cm×20 cm的起吊吊籠(臺車)吊耳(根據需要至少使用4個),在安裝豎直段鋼管時作為吊籠使用,施工吊籠(臺車)總重2.6 t,遠遠滿足承載10名施工人員、6臺電焊機、2瓶氧氣、2瓶乙炔、1臺0.9 m3氣泵及其它用具的能力,重量約為1.8 t。此吊籠能確保使用安全、可靠并同時滿足施工需求。

5 測量放點

鋼管安裝前需用測量儀器放出鋼管的安裝高程、安裝軸線基準點和里程控制點等,控制點位置要明顯、牢固和便于使用,用紅鉛油作出明顯標記,防止碰撞及被水沖掉。鋼管安裝過程中,測量人員必須全程跟蹤,及時檢查、放點。

測量放點允許誤差:中心偏差≤5 mm;里程偏差≤±5 mm;彎管起點的里程偏差≤±10 mm。

6 壓力鋼管裝車運輸

壓力鋼管(瓦片)運輸采用20 t平板載重汽車,裝車在壓力鋼管堆放場進行,對剖割的瓦片每次只能運輸1片,引水管洞內鋼管的卸車使用現場安裝的電動葫蘆、輔助卷揚機、滑輪組及埋設的地錨、天錨等進行[9,13]。

6.1 鋼管運輸路線

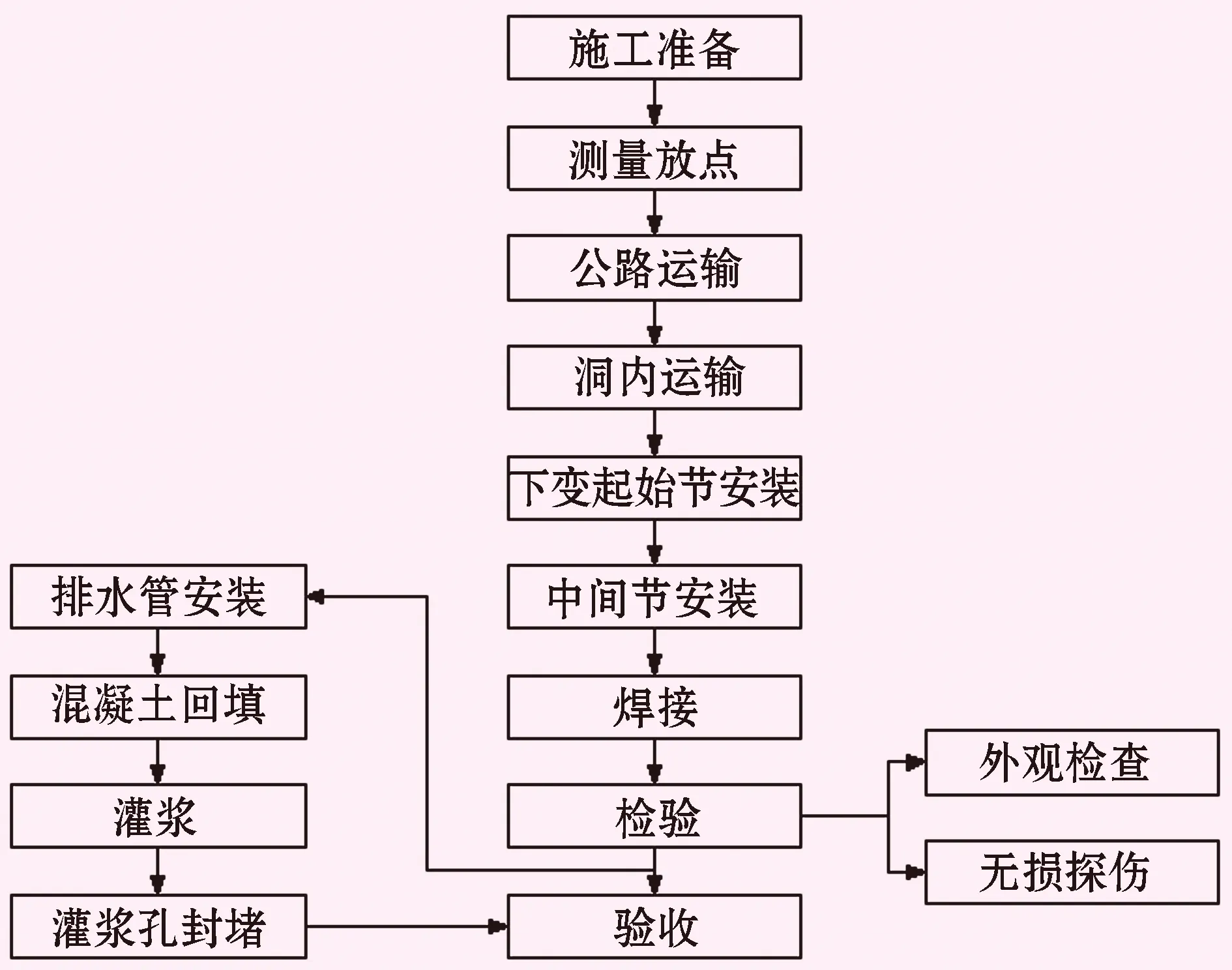

下彎段已安裝3節(見表1)壓力鋼管運輸路線為:由壓力鋼管堆放場→一局所修貝雷橋→沿河公路→調壓井標貝雷橋→9號施工支洞→洞內卸車位置。

一局所修貝雷橋2012年7月16日被洪水沖毀后,剩余46節未安裝主壓力鋼管(瓦片)運輸路線調整為(見圖2)由壓力鋼管堆放場→新修施工便道→五局所修貝雷橋→沿河公路→調壓井標貝雷橋→調壓井施工便道→8號施工支洞洞口→洞內卸車位置。

圖2 壓力鋼管運輸路線示意圖

運輸過程中整條施工運輸路線分段設置專人看護指揮并監督,防止運輸車輛不平穩等造成側翻。運輸過程中主要保證道路暢通,如遇沖突車輛由指揮人員提前協調進行避讓,避免運輸過程中造成道路阻塞影響正常交通。

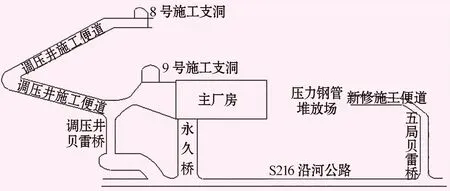

6.2 主管下彎段、豎井段、上彎段和上平段就位卸車

下彎段、豎井段、上彎段和上平段瓦片分別從8-1號施工支洞進入,載重汽車倒車至壓力鋼管水平段20 t電動葫蘆卸車位置,通過電動葫蘆平穩起吊后,載重汽車駛離卸車位置,再由卷揚機、導向錨點等配合電動葫蘆使壓力鋼管瓦片翻身且其口轉向至背對豎井井口,然后落至主管上平段位置事先準備好的鋼管瓦片焊接平臺上,再由載重汽車將鋼管另一半瓦片運至卸車位置后,由電動葫蘆、卷揚機、導向錨點將瓦片卸車轉向,落至與前半瓦片口對接位置,進行鋼管管節組焊,見圖3。組焊檢查合格后的單節鋼管再由電動葫蘆平穩起吊,沿軌道平穩可靠地吊至豎井段正上方,然后安全可靠的吊放到安裝位置就位。

圖3 鋼管瓦片就位示意圖

電動葫蘆軌道天錨設計強度計算如下:

(1) 電動葫蘆軌道全長32 m,采用國標36a工字鋼,軌道上方每隔1 m布置1組Φ28 mm螺紋鋼錨桿,每組錨桿2根,入巖2.5 m,外露0.5 m,傾斜角度為15°,錨桿固定后采用300 cm×200 cm×26 cm墊板(Q345C)與錨桿筋進行焊接,用于安裝電動葫蘆軌道,錨桿與鋼板焊接為角焊縫,焊腳高不小于18 mm,且不應有咬邊現象。

因在豎井段洞口上方鋼管起吊安裝過程中停留時間較長,為考慮安全起見,在豎井段處的軌道正上方預埋1組天錨,共計預埋Φ28 mm螺紋鋼錨桿9根,每根入巖4 m,外露0.5 m,其中一根用于壓力鋼管拉拔負荷試驗用,以確保吊裝過程中安全可靠。

(2) 電動葫蘆軌道安裝用錨桿設計時考慮最大起重重量為13 t,每米軌道重量為60.037 kg,電動葫蘆自重4 t,合計17.324 t。從GB1499.2-2007 《鋼筋混凝土用鋼第2部分:熱軋帶肋鋼筋》中查得天錨Φ28 mm的螺紋鋼的屈服強度400 MPa;抗拉強度540 MPa;斷后伸長率≥7.5%。

單根鋼筋的破斷拉力為:cos15°×[(28/2)2×3.1416×540/10000]=32.12 t

考慮起吊單節鋼管時,電動葫蘆范圍(5.4 m)上方5組錨桿中有2組未受力的情況下的破斷拉力為:32.12×2×3=192.72 t。

安全載荷系數為:192.72/17.324=11.12,安全系數大于國家強制要求的4.5倍安全系數,滿足施工要求。

(3) 電動葫蘆型號為F21-6S,最大起吊重量20 t,起吊高度60 m,鋼絲繩直徑21.5 mm,電動葫蘆軌道及電動葫蘆安裝后,必須進行最大1.25倍額定起重量靜負荷和1.1倍額定起重量動負荷試驗,方可投入使用。

7 壓力鋼管主管安裝

7.1 鋼管瓦片組焊及尺寸復查

壓力鋼管(除了下彎段前3節)2片瓦片組合后,進行縱縫焊接,探傷合格后并與監理人一起對所吊管節的高度、周長、圓度、管口不平度、焊接坡口、頂底腰中心線標記、水流標記、內表面防腐層是否損傷等進行檢查,彎管還應檢查兩管口平面夾角等。對不合格的管節要求返修處理直至合格為止方可進行吊裝[10,11,14]。

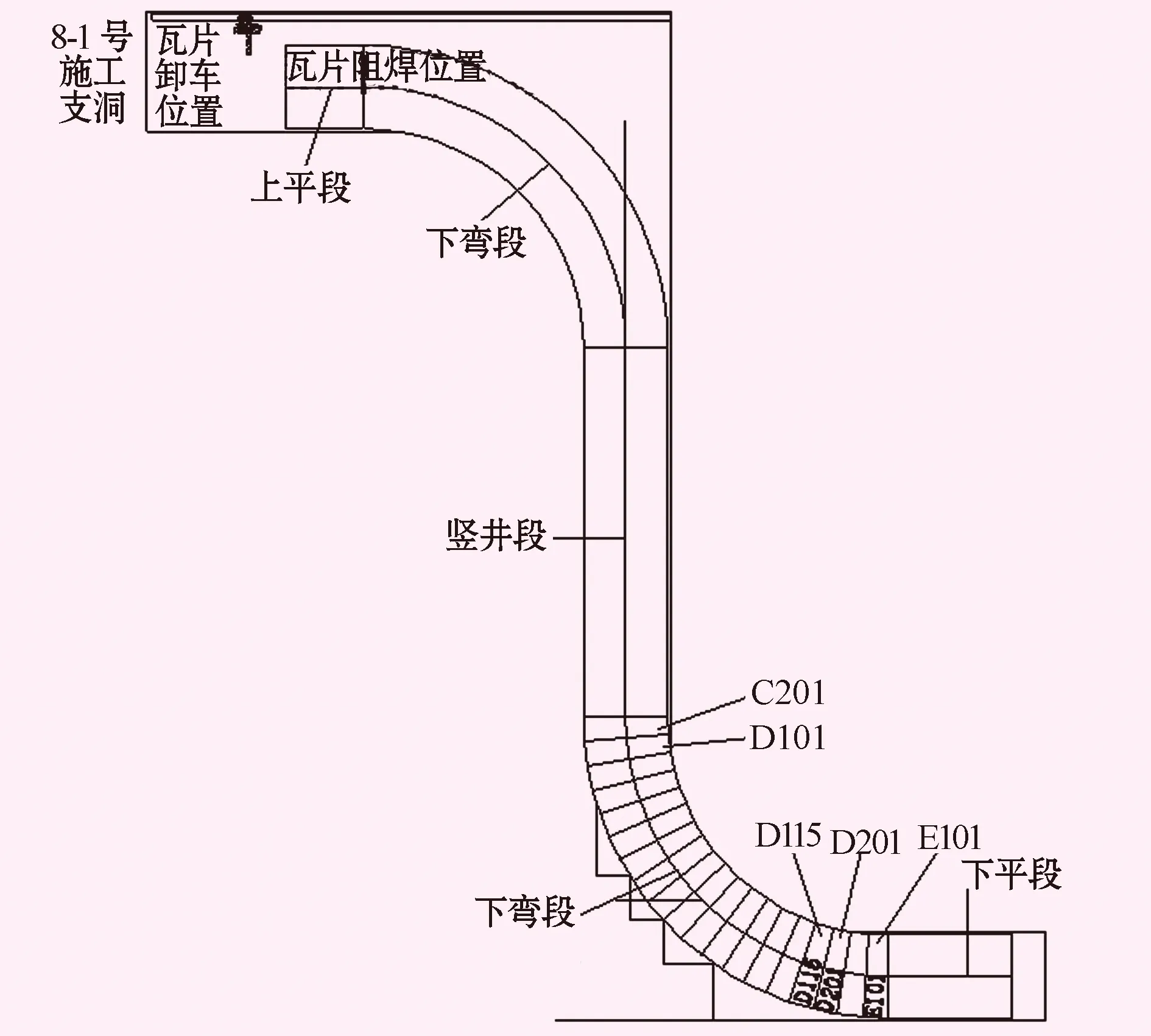

7.2 鋼管安裝順序

壓力鋼管下彎段、豎井段等管節安裝均應以水平段終節(作為定位節)為基準進行安裝,定位節內部設置足夠支撐以保證鋼管的圓度。

安裝順序如下:

(1) 首先安裝下彎段前3節鋼管(9號施工洞)。

(2) 下彎段(從第4節起)、豎井段鋼管由下向上安裝至上彎段(8-1號施工支洞)。

(3) 最后從上彎段開始向上平段安裝。

7.3 下彎段前3節就位安裝

首先將下彎段起始節從鋼管制作廠整體運輸至9號施工洞,從9號施工洞倒車進入,利用主支管和主岔管卸車所用10 t卷揚機、迎門滑子、卸車天錨卸車,然后通過卷揚機、導向滑輪牽引并通過洞頂部的天錨使下彎段起始節到達與水平段終節安裝位置,最后通過預先設置好的支墩、千斤頂和手拉葫蘆等進行與水平段終節(高程、里程及中心位置)調整。合格后利用洞內安裝錨桿進行加固,加固時應對稱進行,錨桿與加勁環等連接時必須焊接牢固。按要求與水平段終節組焊,然后向上游安裝下彎段第二、三節鋼管。

下彎起始節安裝前,應由測量人員復測下水平段終節管口兩端的中心高程及里程測量點,檢查無誤后加固后方可進行正式安裝。

7.4 下彎段(第4節起)壓力鋼管安裝

下彎段鋼管組焊合格后,根據每節彎管角度不同,在鋼管內壁上、下中心線方向上的合適位置裝焊2只吊耳,用20 t電動葫蘆整體吊裝起鋼管,通過豎井洞落放鋼管,鋼管吊裝過程中,下方下彎管安裝位置不得有人停留,當鋼管吊至已安裝的相鄰管節有300 mm左右時停止降落,下面等待安裝的起重施工人員才可以憑借鋼管內壁臨時裝焊的爬梯,爬到即將要安裝的鋼管位置,按鋼管中心標志,指揮電動葫蘆操作人員將鋼管平穩落放在已安裝固定好的鋼管之上。安裝過程中,利用設置在9號施工洞與壓力鋼管水平段洞口交叉處的5 t卷揚機輔助鋼管就位,然后再將施工吊籠(臺車)用電動葫蘆吊到準備需要調整的鋼管位置處,并鎖住吊籠(臺車)。安裝人員使用千斤頂和手拉葫蘆配合調整管節,使管節的上、下游管口中心、里程、高程符合安裝設計要求并檢查彎度應合格。

所有檢查項目符合要求后,進行壓縫,壓縫采用壓碼等簡易工裝進行。壓縫時注意鋼板錯牙和環縫間隙。壓縫完成后,進行各項指標的檢測[4,8]。

壓縫合格后對鋼管進行加固,然后進行環縫焊接。

采用同樣的方法安裝剩余其它管節。

7.5 豎井段及其余壓力鋼管安裝

與下彎段鋼管安裝要求基本一致,豎井段及上彎段、上平段鋼管的安裝接下彎段開始向上游安裝,利用電動葫蘆將鋼管吊裝至上彎段安裝位置。

豎井段鋼管安裝時,先將鋼管吊放到安裝位置,然后,從設在頂拱上的測量控制點處放下垂球,施工人員在制作好的平臺上(吊籠)檢查、調整鋼管中心里程線及高程,達到要求后開始對接、壓縫。

對接、壓縫后應及時復測中心、高程等,同時,應按驗收程序及時組織檢查驗收,合格后,方可開始焊接等其它工序的作業。

鋼管安裝尺寸控制要求如下:

鋼管的直管、彎管與設計軸線的平行度誤差不應大于0.2%;鋼管安裝中心的偏差和管口圓度應遵守DL/5017-2007中有關條文的規定;沿環縫兩側管口,相鄰兩內表面之間的最大錯位不應超過3 mm。

7.6 環縫焊接

鋼管壓縫結束并經檢查驗收合格后即可進行環縫的焊接,每條環縫均勻分布4名合格焊工同時對稱施焊。為了不相互影響,上下2名焊工應內、外錯開施工,具體操作按焊接工藝要求執行[5]。

環縫焊接應按安裝順序逐條焊接,不得跳躍,不得強行組裝,不得在混凝土澆筑后再焊接環縫。

由于引水管洞內濕度較大,因此在焊接過程中對焊接材料的保管及使用等必須嚴格按有關要求執行,確保焊接質量。

鋼管安裝后,必須與錨栓焊牢,防止澆筑混凝土時位移。

在進行下一道工序的環縫焊接時,應及時拆除上一道工序中在鋼管上安裝的工卡具、吊耳、內支撐和其它臨時構件等,嚴禁使用錘擊法,應用碳弧氣刨或氧-乙炔火焰在其離管壁3 mm以上處切除,嚴禁損傷母材。切除后鋼管內壁上殘留的痕跡和焊疤應再用砂輪磨平,并認真檢查有無微裂紋。如發現裂紋應用砂輪磨去,并復驗確認裂紋已消除為止。同時應改進工藝,使不再出現裂紋[12]。

7.7 焊接檢查

環縫焊接結束后,應及時進行環縫的外觀檢查及無損探傷檢查,焊縫外觀質量合格率為100%,無損探傷檢查焊縫內部缺陷合格率為98.7%,返修后同一部位焊縫內部缺陷合格率為100%,焊縫缺陷返修不超過1次。外觀檢查內容按部頒標準DL5017—2007的相關要求進行,焊縫外觀質量執行焊接工藝中確定的標準。 無損探傷檢查按部頒標準DL5017—2007的相關要求執行,檢查比例執行合同中的有關規定。

7.8 焊接質量保證措施

7.8.1 焊前準備

(1) 在焊接前需做好焊接工藝評定,確定合理的焊接參數,如焊接速度、焊接層數、焊接電流、焊條型號、焊條直徑等。

(2) 焊前清理。所有焊縫位置和兩側 50~100 mm 范圍內的氧化物、鐵銹、水、油脂、油污和其它雜質均清理干凈。在進行下一層焊接前,將上一層的焊縫內的熔渣等清理干凈。

(3) 洞口用彩條布封住,避免穿堂風,保證其焊接質量。

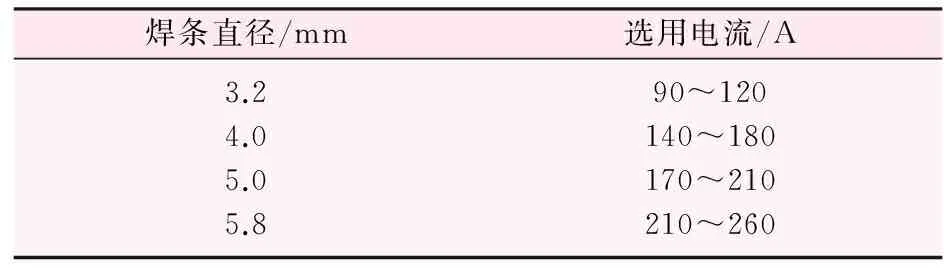

(4) 采用低氫鈉型焊條J507焊接,可全位置焊接,焊接金屬具有良好的塑性、韌性及抗裂性能,焊條直徑及參考焊接電流見表2。

表2 焊接參數表

7.8.2 焊前預熱處理

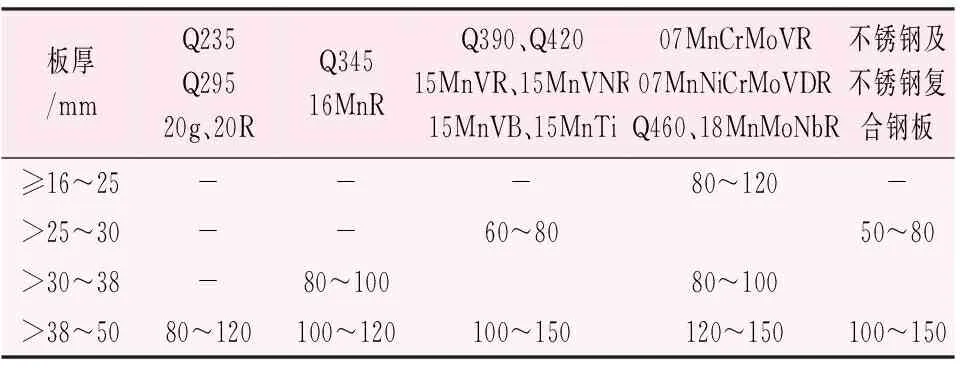

預熱區的寬度應為焊縫中心線兩側各3倍板厚且不小于100 mm,其溫度測量在距焊縫中心各50 mm處對稱測量,每條焊縫測量點間距不大于2 m,且不少于3對。具體預熱溫度見表3。

表3 預熱溫度表 /℃

注:① 環境氣溫低于5 ℃應采用較高的預熱溫度;② 對不需預熱的焊縫,當環境相對濕度大于90%或碳素鋼和低合金鋼低于-5 ℃、不銹鋼0 ℃(奧氏體型不銹鋼可不預熱)的環境氣溫時,預熱到20 ℃以上時才能施焊。

7.8.3 焊接過程

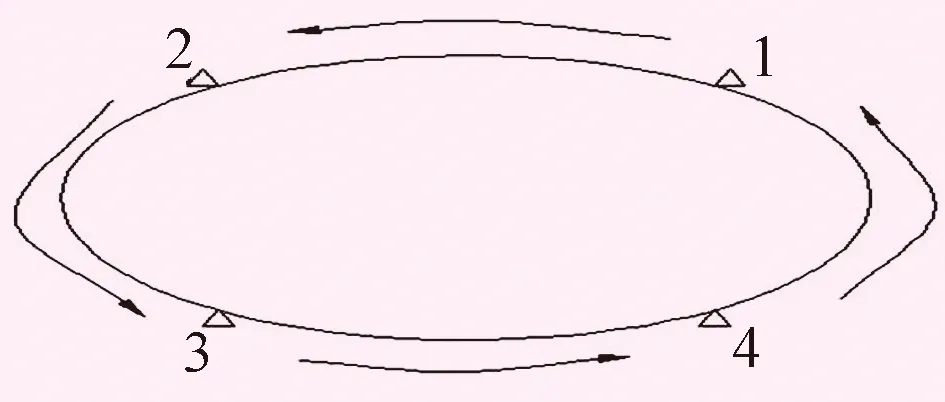

(1) 在焊接過程中安排4個人在4個位置沿同一方向進行施焊,使得焊接順序合理,防止收縮變形(見圖4)[5]。

圖4 焊接順序圖

(2) 在焊接過程中,用小錘不斷敲擊焊縫和熱影響區,以減少焊接應力,降低產生裂紋的傾向[2-3,6-7]。

(3) 對焊縫不間斷施焊,直至焊接完成。這樣可保證焊縫和熱影響區在合理溫度范圍內[2]。

7.8.4 焊縫檢驗

采用100%超聲波探傷,無損檢測在焊接完成后24 h后進行,采用不同K值斜探頭,使得達到焊縫要求。

8 排水管安裝

環縫焊接檢查合格后即可進行外部排水管的安裝,焊接也應由合格焊工進行施焊,并達到圖紙要求,麻繩在環向集水角鋼兩側的纏繞及工業肥皂的封堵要密實、牢固,以防混凝土澆筑時被沖掉,使砂漿進入集水角鋼而造成堵塞,確保壓力鋼管排水系統在工作過程中順利、暢通。

9 混凝土澆筑、灌漿

該項工作與鋼管安裝穿插進行,鋼管每安裝若干個安裝單元節,焊接等后續工作全部完成并經檢查驗收合格后,方可進行混凝土澆筑。混凝土入倉從兩側均勻對稱下料、上升,加強振搗確保混凝土密實,鋼管上設有灌漿孔、排氣孔,振搗器可以通過灌漿孔或排氣孔進行振搗。澆筑時注意觀察以防鋼管發生位移或變形,尤其是彎段部分,更應注意混凝土澆筑速度、攤鋪方式等[1]。

每段混凝土澆筑時,與下一段鋼管相連接端應外露1 m 長以便于下段鋼管的對接、安裝。

澆筑混凝土時,未經允許不得在鋼管管壁上焊接任何構件。

10 灌漿孔封堵

每段混凝土澆筑、灌漿后應及時按圖紙要求進行灌漿孔封堵,封堵前應將灌漿孔口周圍積水、水泥漿、鐵銹等清除干凈,然后旋入灌漿塞并按要求擰緊,之后將灌漿塞焊牢,確保焊后不得有滲水現象。

11 小 結

壓力鋼管組焊和安裝方案實施過程中每個工藝環節嚴格把控,未出現任何一起安全和質量事故,并順利一次性通過檢查和驗收,贏得了良好信譽。分半瓦片組裝、縱縫焊接是非常規安裝方式,實踐證明此方案具有可行性,作為壓力鋼管制安的特殊實例,可供相關工程參考。

[1] 王文忠.木星土水電站豎井全襯砌大型壓力鋼管安裝及方案設計[J].水利技術監督,2012,20(06):36-40.

[2] 劉文峰.水電站壓力鋼管安裝工藝介紹[J].河海水利,2011(03):63-65.

[3] 陳國新,雷先明,曾周亮,陳志剛.壓力鋼管安裝焊接過程的變形分析[J].熱加工工藝,2006,35(01):41-42.

[4] 胡寶玉.南山一級水電站高水頭厚壁壓力鋼管安裝技術[J].西北水電,2010(01):42-45.

[5] 韓小亮.九甸峽水電站壓力鋼管安裝及焊接[J].水力發電,2010,36(05):59-61.

[6] 鄭 杰.雅瑪渡水電站壓力鋼管安裝過程中的鋼管變形控制[J].黑龍江水利科技,2012(11):41-42.

[7] 王琬鋒.滿拉水電站壓力鋼管安裝及焊接[J].水利水電技術,2000,31(12):42-44.

[8] 李 東.錦屏二級水電站下灣段鋼管安裝方法[J].四川水利,2012(03):10-12.

[9] 易擁林.黑麋峰抽水蓄能電站引水壓力鋼管安裝及運輸[J].城市建設理論研究,2012.

[10] 鄧華.中梁一級電站壓力鋼管安裝方案探討[J].城市建設理論研究,2012(30).

[11] 王小龍,錢維云.溪洛渡水電站右岸引水壓力鋼管安裝[J].云南水力發電,2012,28(04):77-78.

[12] 陶澤軍.朱岔峽水電站壓力鋼管安裝施工工藝和方法[J].農業科技與信息,2010(18):41-42.

[13] 安熔南.引水隧洞壓力鋼管安裝及洞內運輸[J].吉林水利,2010(04):60-62.

[14] 陳燕和.瑞麗江一級水電站壓力鋼管安裝技術[J].云南水力發電,2009,25(05):90-92.

Technical Measures for Penstock Assembly Welding and Installation, Egongbao Hydropower Project

SHI Wenzhong

(Yunnan Jinjiang Electromechanical Equipment Installation Co., Ltd., Lijiang, Yunnan 674100,China)

As the transportation of the penstock in a whole section is restricted, techniques for transportation, assembly welding and installation of the rest penstocks are prepared in detail after the complete investigation as well as demonstrated and analyzed comprehensively and scientifically in terms of safety, cost and shortening construction period. A penstock to be transported in two sections is proposed. The technical proposal after being implemented is proved feasible. Key words: penstock; assembly welding; installation measures; Egongbao Hydropower Project

1006—2610(2016)05—0038—06

2016-05-30

石文忠(1968- ),男,吉林省人,工程師,主要從事水電站機組安裝與檢修技術管理和施工生產管理工作.

TV732.41;TV512

A

10.3969/j.issn.1006-2610.2016.05.010