38CrSi多筋筒形件旋壓成形工藝研究

梁嵬,曹振鵬,李學光,青格勒

(長春理工大學 機電工程學院,長春 130022)

38CrSi多筋筒形件旋壓成形工藝研究

梁嵬,曹振鵬,李學光,青格勒

(長春理工大學 機電工程學院,長春 130022)

筒形件強力旋壓工藝參數選擇不恰當,會引起金屬纖維走向不均勻,導致扭曲,內應力增加,本文通過三輪錯距旋壓工藝試驗,研究了一定工藝參數條件下38CrSi筒形件旋壓過程的退讓量的選取,并采用優化后的工藝參數進一步對帶外環向筋38CrSi筒形件進行了旋壓試驗,獲得了理想的旋制工件,總結出徑向減薄量的選取規律,為以后帶筋筒形件的旋制提供了一定的參考。

38CrSi;筒形件;退讓量;外環向筋

強力旋壓是制造筒形件的有效方法之一,與其他制取筒形件的工藝相比,具有材料利用率高、提高工件性能、可獲得較高尺寸精度和表面光潔度等優點,廣泛應用于航天、航空、兵器等領域。錯距旋壓是使多個旋輪在軸向相互錯開一定距離,在徑向又依次使毛坯厚度減薄的一種旋壓方式,采用這種方式可以在一道工序中完成需要幾道工序完成的工作,使旋壓率顯著提高[1-4]。帶有外環向筋的筒形件可以大大提高筒形件的強度,但其旋壓工藝也比較復雜。本文通過三輪錯距旋壓工藝試驗,采用38CrSi筒形件短料毛坯摸索了帶外環向筋筒形件旋壓成形工藝參數,為大長徑比帶外環向筋筒形件的旋壓工藝研究提供了一定的實踐依據。

1 工藝試驗

1.1 試驗裝備和旋壓毛坯工件

采用長春設備工藝研究所自行研制的QX63-500數控三旋輪強力旋壓機,該旋壓機的3個旋輪呈120°分布,3個旋輪在軸向和徑向進行錯距,一次旋壓成形內外錐形零件,從起旋到旋壓結束,減薄率逐漸增大,從0%增至45%[4]。旋壓機如圖1所示。芯模和旋輪材料為熱做模具鋼3Cr2W8V,芯模直徑為82mm。

圖1 三旋輪強力旋壓機

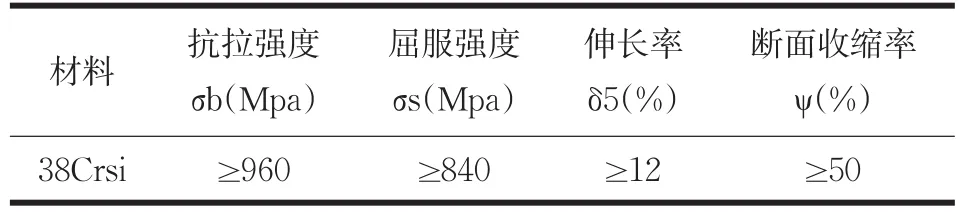

工件的材料38CrSi合金是一種高強度、中等韌性的合金鋼,其主要性能參數如表1所示。

表1 38Crsi性能參數

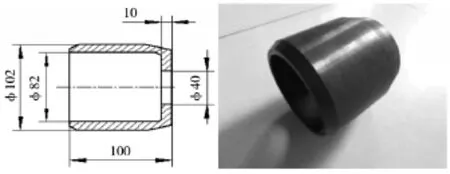

工藝試驗采用短料毛坯進行旋壓,摸索帶環向筋38CrSi筒形件旋壓成形工藝參數,控制38CrSi筒形件內徑反彈量,外徑筋高成形能力,完成旋制外表面帶筋,內徑精度滿足技術指標要求的38CrSi短料毛坯樣件。采用機加工方式制造毛坯,毛坯尺寸如圖2所示。

圖2 毛坯尺寸圖

1.2 旋壓試驗方案和工藝參數

旋壓過程采用正向錯距旋壓方式,旋壓過程分為兩道次旋壓,首道次為等壁厚筒形件減薄旋壓,主要目的是摸索旋壓過程中樣件壁厚反彈量、內徑精度和工件外表面成形情況;第二道次保證內徑精度為Φ82+0.1,并摸索變壁厚38CrSi筒形件外環向筋成形筋高、筋寬及兩筋件的尺寸精度控制工藝參數。

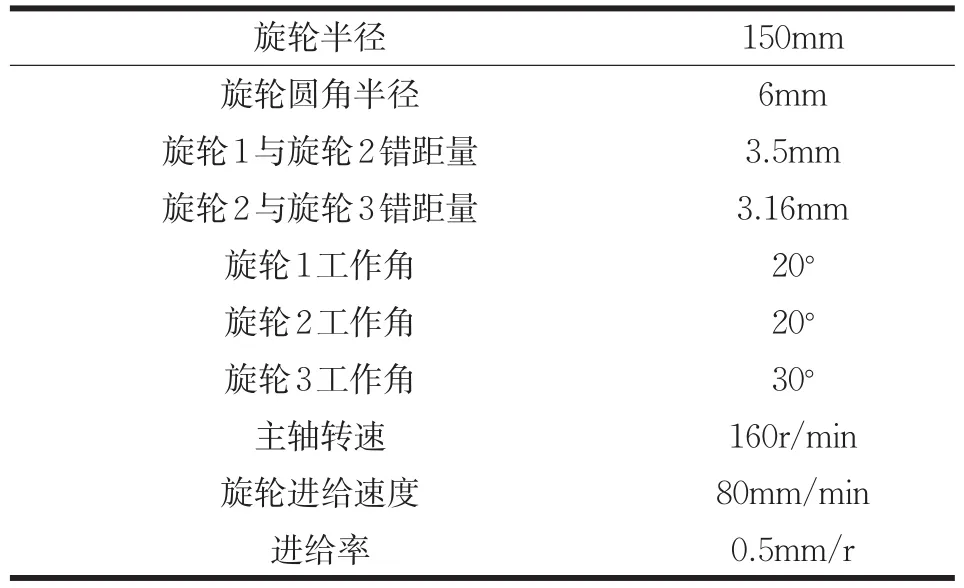

根據旋壓38CrSi筒形件經驗,初步確定旋壓工藝具體參數如表2所示。

表2 工藝參數

2 結果分析

2.1 退讓量分析

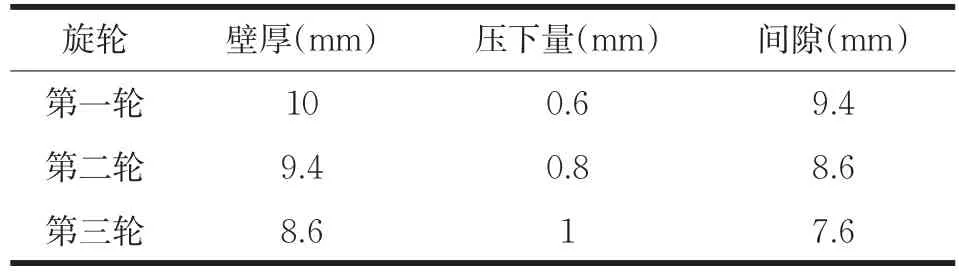

旋壓過程設置第一道次各旋輪的壓下量如表3所示。

表3 第一道次三旋輪壓下量

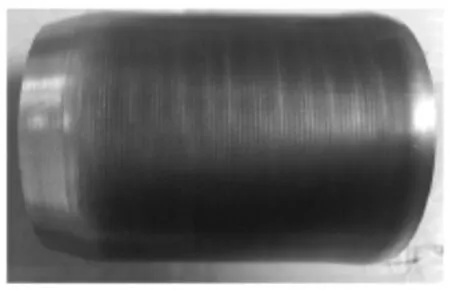

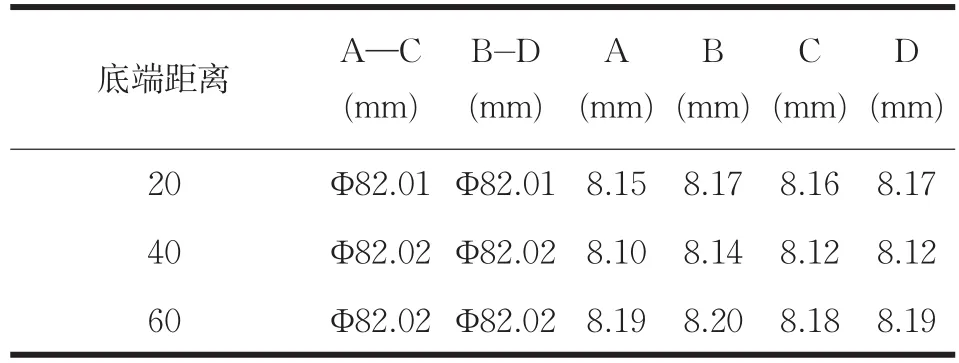

利用以上工藝參數旋制出短料38CrSi第一道次筒形件,樣件如圖3所示,其壁厚和內徑的測量數據如表4所示,可以看出其壁厚變化在8.10~8.20mm之間,其內徑變化基本符合技術指標要求。最終控制壁厚的第三輪的間隙為7.6mm,與實際壁厚相差0.5~0.6mm之間,即第一道次工件的整體退讓量在0.5~0.6mm之間。因而,以后在第一道次間隙的選擇上要考慮0.6mm左右的退讓量,以此達到7.6mm的目標壁厚。

圖3 第一道次旋壓樣件

表4 第一道次內徑和壁厚數據

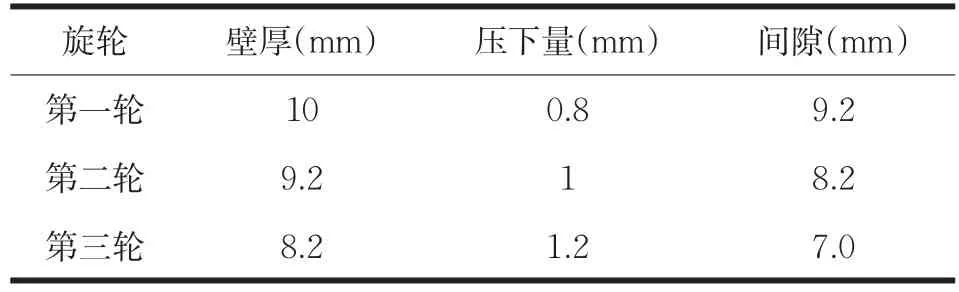

針對以上退讓量,制定新的各旋輪壓下量參數見表5所示。

表5 第一道次三旋輪壓下量

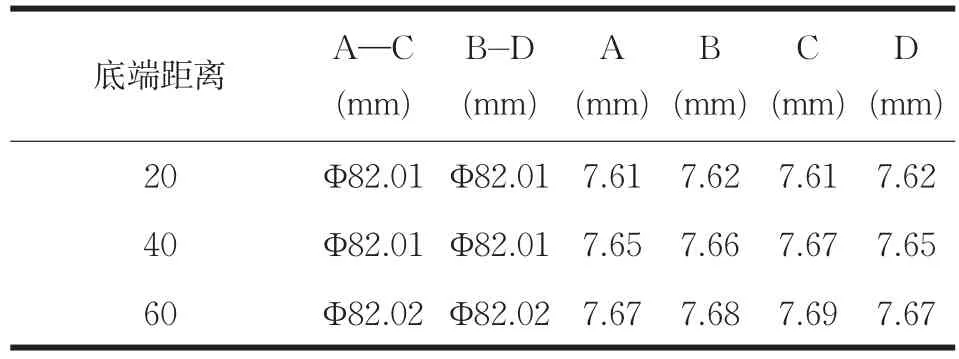

考慮第一道次退讓量,使用表5中調整后的工藝參數再次進行旋壓,對樣件測量得出壁厚基本在目標壁厚7.6左右,即得到第一道次壁厚符合要求的工件,測量尺寸數據如表6所示。

表6 第一道次內徑和壁厚數據

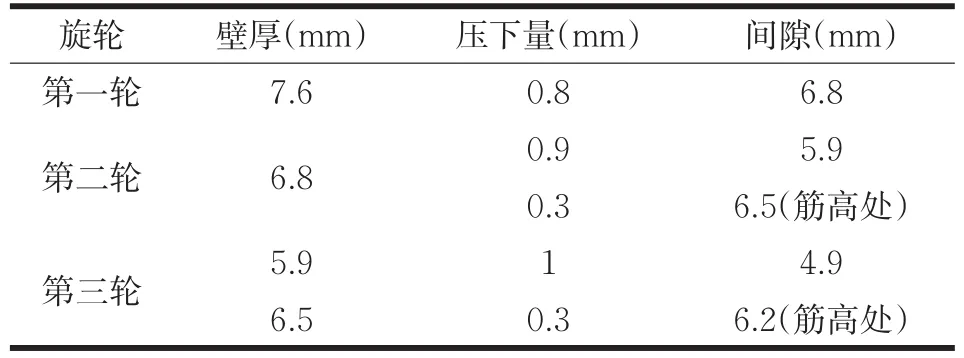

2.2 外環向筋成形分析

采用第一道次旋制出的7.6mm壁厚的工件進行第二道次旋壓,嘗試旋制外表面帶筋筒形件,根據壁厚及旋制外形目標,旋壓間隙參數如表7所示。旋壓過程采用第三個旋輪與芯模間隙變化來旋制外環響筋。根據以上工藝旋制出的帶筋樣件和毛坯對比如圖4所示,測量得到筋高處壁厚在5.8mm左右,其它壁厚處為5.5mm,經過此樣件,可以初步斷定如果想要旋制較好的帶筋外表面,單靠第三個旋輪調整壁厚差是不可行的。因而,通過以上實驗得出,在旋制38Crsi短料樣件的過程中如果想要獲得較好的成形筋就必須采用第二輪和第三輪的間隙同時變化的工藝方案。

表7 第二道次三旋輪壓下量

圖4 毛坯和旋壓工件圖

針對以上結果,第二道間隙設置為第二輪和第三輪都有變化的間隙控制工藝,具體間隙變化見表8所示。在旋制過程中,當第一道次旋制完成后毛坯料不直接卸模其狀態如圖5所示。

表8 第二道次三個旋輪壓下量

圖5 毛坯和旋壓工件圖

3 結語

(1)本文通過三旋輪錯距旋壓對38CrSi毛坯進行旋壓試驗得出,38CrSi材料的毛坯在本實驗參數的條件下退讓量在0.5~0.6mm之間。

(2)通過三旋輪強力旋壓機對帶外環向筋38CrSi筒形件進行錯距旋壓試驗,發現采用合適的旋輪與芯模之間的間隙,即合適的減薄率對成形筋的成形質量有著重要影響。

(3)通過三旋輪錯距強力旋壓對38CrSi毛坯進行旋壓試驗得出,當旋輪的徑向減薄量Δt1≥Δt2≥Δt3時,工件貼模好,成形精度也較高。

[1] 楊國平,李杰,叢建軍,等.工藝參數和坯料結構對強旋筒形件伸長效率影響的有限元分析[J].航天制造技術,2014,03:36-39.

[2] 陳適先,賈文鐸,曹庚順,等.強力旋壓工藝與設備[M].北京:國防工業出版社,1986.

[3] 徐恒秋,侯豐巖,李琳琳,等.薄壁筒形件錯距強力旋壓成形的工藝研究[J].新技術工藝,2011,(3):97-99.

[4] 夏琴香,張鵬,程秀全,等.筒形件錯距旋壓成形工藝參數的正交試驗研究[J].鍛壓技術,2012,06:42-46.

[5] 徐恒秋,張銳,王大力,等.60Si2Mn鋼曲母線形件強力熱旋壓成形技術研究[J].新技術新工藝,2014,03: 14-16.

The Study on Spinning Forming Technology of Tube Shaped Parts with Circumferential Reinforcements

LIANG Wei,CAO Zhenpeng,LI Xueguang,QING Gele

(School of Mechatronical and Electrical Engineering,Changchun University of Science and Technology,Changchun 130022)

Spun cylindrical parts with circumferential reinforcements can improve the strength of cylindrical parts,in this paper,through the process of three wheel stagger spinning,Studied the rebound of 38CrSi tubein Some process parameters conditions,and using the optimized process parameters carried out the spinning test further.Finally got suitable spinning process parameters,and providing a certain reference for the tube spinning with reinforcements.

38CrSi;tube shaped part;rebound;circumferential reinforcements

TG306

A

1672-9870(2016)05-0085-03

2016-05-03

梁嵬(1979-),男,碩士,工程師,E-mail:liang811@sina.com

李學光(1979-),男,博士,副教授,E-mail:lixg_1979@163.com