一種輪盤式特種調節閥流量特性的修正算法

朱美印,裴希同,張松,但志宏,王信,王曦

(北京航空航天大學能源與動力工程學院,北京100191;2.先進航空發動機協同創新中心,北京100191;3.中國燃氣渦輪研究院,四川綿陽621703)

一種輪盤式特種調節閥流量特性的修正算法

朱美印1,2,裴希同3,張松3,但志宏3,王信3,王曦1,2

(北京航空航天大學能源與動力工程學院,北京100191;2.先進航空發動機協同創新中心,北京100191;3.中國燃氣渦輪研究院,四川綿陽621703)

針對引進的俄羅斯輪盤式特種調節閥(簡稱特種閥)用于高空模擬試車臺(簡稱高空臺)出現的流量特性模型誤差太大(最大誤差達15%),導致特種閥數學模型精度太低,難以滿足高空臺伺服調控系統設計要求這一問題,提出一種特種閥流量特性的間接修正方法。借用若干次試驗數據,并對其進行篩選、計算分析、對比等處理,獲得去數據噪聲后的特種閥流量特性的對角分布稀疏數據表。在此基礎上,分5類情況按數據特征進行特種閥流量特性系數修正。建立基于修正的特種閥流量特性的數學模型,并將仿真結果與試驗數據對比,特種閥流量穩態誤差在5%以內。

特種調節閥;流量特性;數據噪聲處理;修正算法;高空模擬試車臺

1 引言

航空發動機高空模擬試車臺(簡稱高空臺),是能夠在地面上模擬航空發動機各種飛行狀態的試驗設備,能夠檢驗發動機在飛行包線內不同狀態點的性能,是發動機研制過程中最有效的性能調試和技術攻關試驗平臺,在航空發動機的研究設計中起著重要作用[1-3]。目前,世界上只有美國、英國、法國、俄羅斯、德國、加拿大和中國等少數幾個國家擁有先進的高空臺[4]。其中,美國的高空臺最為先進,其航空發動機高空模擬主要由阿諾德工程發展中心承擔[5-9]。我國的SB101高空臺始建于上世紀70年代,擁有大型連續式氣源,被譽為“亞洲第一臺”[10]。為滿足先進航空發動機的高空模擬試驗需求,實現更加寬廣包線范圍內的發動機高空飛行環境模擬,我國新建了大功率高空臺。該大功率高空臺由氣源系統、進氣系統、高空艙和排氣系統等組成。下文所要研究的輪盤式特種調節閥(簡稱特種閥),是該大功率高空臺進氣系統最重要的調節閥,在航空發動機高空飛行環境模擬中起著至關重要的作用。

該輪盤式特種閥引自俄羅斯,由于缺乏相關技術資料和應用經驗,給設備應用帶來極大困難[11-12]。在開發高空臺數字仿真平臺過程中發現,使用蘇聯工程師給出的理論流量特性計算調節閥流量時,其結果與實際試驗結果存在較大差異,最大誤差達15%,導致特種閥數學模型精度太低,難以滿足高空臺伺服控制系統的需求,必須對特種閥通用流量特性進行修正[13-14]。常規的修正方法需對調節閥開展專項特性試驗,耗費巨大。為此,本文提出一種間接修正方法來修正輪盤式特種閥的流量特性。該方法通過對輪盤式特種閥特性進行修正,建立基于修正的特種閥流量特性的數學模型并進行仿真計算,最后通過計算結果與真實試驗測量結果進行對比來驗證修正方法的有效性。

2 輪盤式特種閥流量特性修正

輪盤式特種閥結構如圖1所示,在整體上分為前殼體、中間殼體、后殼體三部分。前殼體上裝有二級閥瓣盤、四級閥瓣盤和八級閥瓣盤三個閥瓣盤,組成了特種閥前殼體閥瓣盤。中間殼體是該特種閥空氣流通通道,也是該閥門的固定圓盤;圓盤平均分成32等分,每一份為11.25°。后殼體上裝有調節盤,稱為特種閥的無級調節盤。

圖1 輪盤式特種閥總體結構圖Fig.1 Structure diagram of disc type special control valve

2.1數據預處理

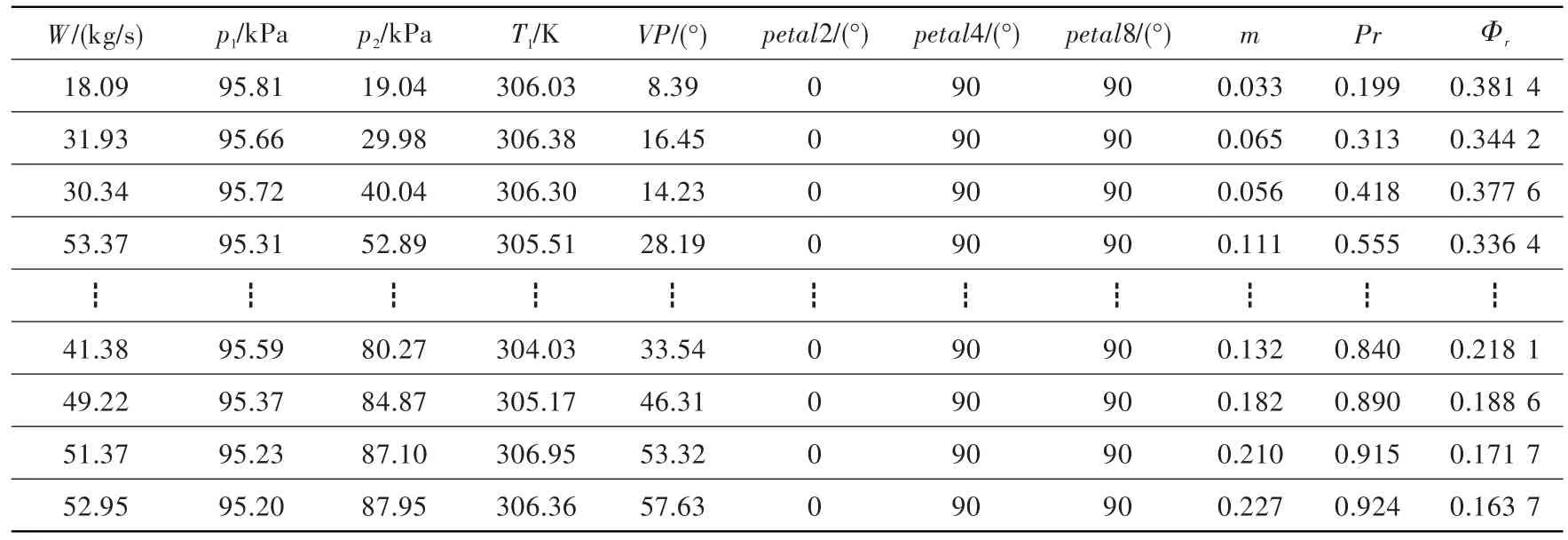

對大功率高空臺六次試驗的數據進行分析整理,可獲得輪盤式特種閥的143組穩態數據點。文中僅列出其中幾組典型數據以便闡明數據處理方法,具體數據如表1所示。表中,W為通過閥的流量;p1為閥前壓力;p2為閥后壓力;T1為閥前溫度;VP為閥無極盤的開度;petal2為閥二級閥瓣的開度;petal4為閥四級閥瓣的開度;petal8為閥八級閥瓣的開度;m為閥流通面積與管道截面積的比值;Pr為閥后與閥前壓力的比值,即Pr=p2/p1;Φr為根據試驗數據流量系數公式計算出的閥流量系數。

表1 輪盤式特種閥試驗數據表Table 1 Test data table of disc type special control valve

表1中每組穩態點由11個不同物理參數組成。全部143組數據中存在大量的重復點,且數據采集過程中因信號干擾,使得部分數據帶有噪聲。在數據處理之前,采用去數據噪聲篩選處理的方法對其進行處理,具體處理過程如下:

第一步,考慮到輪盤式特種閥流量特性獲取過程中p1是一個重要參數,故以其作為排序基準,對143組數據進行分組歸類,以便剔除重復點和帶噪聲數據點。

第二步,按p1由小到大的順序重新排列數據,結果顯示在W、p1、p2、T1、VP、m、Pr等參數中存在大量比較接近的冗余數據,對其分組取平均,結果如表2所示。

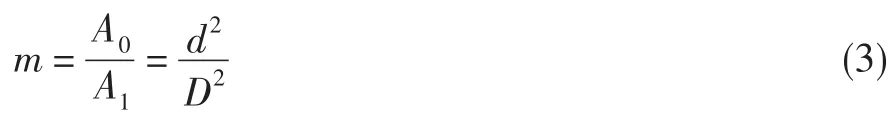

第三步,對表2中數據進行計算整理,得到特種閥在上述工作條件下的流量系數,并逐點填入特種閥特性表中,得到去數據噪聲的流量系數表(表3)。表3中特種閥的流量系數呈對角分布,且每行每列僅一個數據點。m范圍為0.033~0.227,Pr范圍為0.198 75~0.923 88,Φr為m、Pr的二元函數。

雖然試驗過程中記錄了大量的數據點(超過幾千萬行),但由于高空臺工作特點的原因,經上述剔除重復點、去除數據噪聲、計算整理等過程處理后,整理出的有效數據點較少,很難反映特種閥的流量特性。表3中流量系數呈對角分布,且數據點稀疏很難對輪盤式特種閥的流量特性進行分析,需引進修正算法。

表2 去數據噪聲后的流量特性數據Table 2 Flow characteristics data after removal of data noise

表3 去數據噪聲特種閥流量系數表Table 3 Flow coefficient table of special control valve after removal of data noise

2.2輪盤式特種閥流量特性修正算法

2.2.1閥流量特性的靈敏度

輪盤式特種閥在高空臺進氣系統中主要用于空氣流量的控制(即管道容腔壓力的控制),流過該特種閥的空氣質量流量為:

式中:Φ為流量系數,定義為

可見,影響Φ的參數主要有Pr、m和流束收縮系數u,而工程應用中通常將u考慮為常數,因此Φ為Pr和m的二元函數。

定義Φ對m的偏導為閥門開度靈敏度函數:

定義Φ對Pr的偏導為壓比靈敏度函數:

上述所定義的2個靈敏度函數,可在與流量特性相關的若干參數因子分析中找出對流量特性影響較大的權重參數,進而對流量特性展開有效修正。該方法在下述的通用流量特性研究中將重點介紹。

2.2.2輪盤式特種閥通用流量特性

輪盤式特種閥是高空臺進氣系統的流量調節裝置,因其結構特性與孔板相似,故將其等效為孔板,計算其流量。蘇聯工程師在大量試驗的基礎上,給出了孔板流量系數隨壓比和截面積比的關系表格(表4)。該表是一個二元插值函數表,m按等距間隔分布,增量Δm=0.05,m范圍為0~0.60;Pr按等距間隔分布,增量Δ Pr=0.05,Pr范圍為0~1.00;Φ為m、Pr的二元函數。

表4 特種閥通用流量特性表Table 4 General flow characteristics of special control valves

應用表4中的流量系數對特種閥的流量進行計算,其結果與實際測量的結果相差較大,誤差最大達到15%,無法滿足工程應用要求。

2.2.3修正算法

由于表3中數據呈對角分散分布,無法直接用于對表4數據的修正,故提出一種間接修正算法:

Step 1:根據通用流量特性表4,由m和Pr插值求出對應的流量系數Φi,并與真實試驗數據計算獲得的流量系數Φr對比,得到特種閥通用流量特性誤差偏離度λ=Φr/Φi,如表5所示。λ值越大,表明流量系數的偏離程度越大。

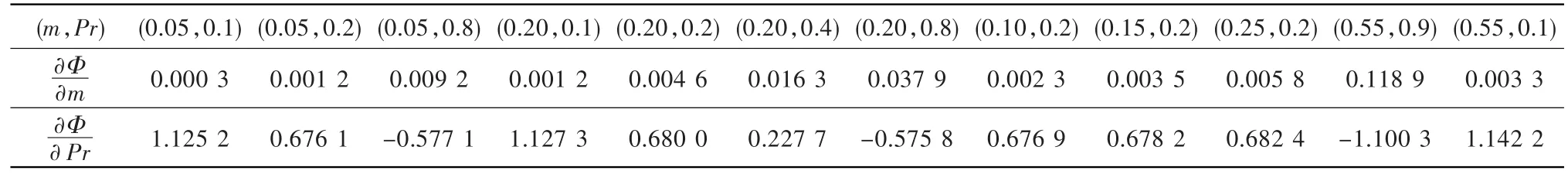

Step 2:根據式(4)閥門開度靈敏度函數和式(5)壓比靈敏度函數,可得表6。

Step 3:從表6可知,閥門開度靈敏度函數相對于壓比靈敏度函數要小得多,表明閥門前后壓比對閥流量系數的影響權重較大,因此只根據壓比對表4中的每一行進行修正。修正方法按以下5種情況處理:

Case 1:區間均勻分布等系數處理法

以試驗數據計算出的特征點(m=0.033,Pr= 0.199)的工作點為例,在表4中,該點位于Pr=0.15與Pr=0.20之間,而(m=0.033,Pr=0.199)這個點對應的誤差偏離度參數λ為0.959,用這個偏離度參數來處理Pr=0.15與Pr=0.20之間的點,即在表4中,Pr=0.15和Pr=0.20對應行的流量系數均乘以0.959進行修正。

表5 流量系數偏離度Table 5 Deviation degree of flow coefficient

表6 閥門開度靈敏度函數和壓比靈敏度函數表Table 6 Function table of valve opening sensitivity and pressure ratio sensitivity

表7 修正后的特種閥流量特性表Table 7 Modified special control valve flow characteristics

Case 2:區間不均勻分布不等系數處理法

例如,對于Pr=0.90這一行,試驗數據中計算出了(m=0.182,Pr=0.890)和(m=0.210,Pr=0.915)2個特征點。(m=0.182,Pr=0.890)屬于Pr=0.85與Pr=0.90之間,該點的偏離度系數λ1為0.953);(m=0.210,Pr= 0.915)屬于Pr=0.90與Pr=0.95之間,該點的偏離度系數λ2為0.972。對此,用λ1和λ2的平均值0.963作為Pr=0.90這一行的修正系數,即在表4中,Pr=0.90對應那一行的流量系數乘以0.963來修正。

Case 3:區間試驗點密集分布平均法

例如,在Pr=0.65與Pr=0.70之間,試驗數據一共計算出了(m=0.080 6,Pr=0.657)、(m=0.087 3,Pr= 0.658)、(m=0.094 1,Pr=0.696)和(m=0.094 9,Pr= 0.699)4個特征點,且這4個特征點對應的偏離度系數λ1、λ2、λ3和λ4分別為1.089、1.145、1.149和1.088。對于這種情況,Pr=0.65與Pr=0.70這兩行的修正系數做如下處理,以λ1、λ2、λ3和λ4的平均值1.118作為Pr=0.65與Pr=0.70這兩行的修正系數,即在表4中,Pr=0.65和Pr=0.70對應那兩行的流量系數乘以1.118來修正。

Case 4:無試驗數據就近借用法

因為Pr<0.15沒有相應的流量系數數據點,且這些壓比在實際中很少出現,因此根據就近原則統一乘以0.950來修正。

Case 5:綜合考慮法

若某一行的修正包含上述4種情況中的幾種,這時需綜合考慮這幾種情況,最終確定該行的修正系數。

采用上述算法,對表4中的流量特性進行修正,修正后的流量特性如表7所示。由表7反映的三維效果如圖2所示。

圖2 修正后的特種閥流量特性圖Fig.2 Modified special control valve flow characteristics

3 閥流量特性驗證

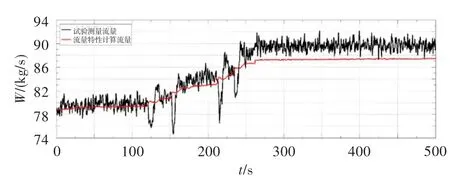

根據高空臺某次真實試驗數據,采用本文修正后的流量特性計算出本次試驗流經輪盤式特種閥的流量,并將計算結果與試驗中流量的測量數據進行對比。對比結果如圖3所示,圖中黑色實線為實際試驗中輪盤式特種閥的測量流量,紅色實線為根據試驗數據采用本文修正后的流量特性計算出的流量。由圖可知,當特種閥處于穩態時,試驗測量流量與計算流量的最大偏差為3 kg/s,穩態誤差在5%以內;從100 s到250 s特種閥處于動態調節過程,試驗測量流量與計算流量的最大偏差為6 kg/s,因此動態過程中的相對誤差在8%以內。

圖3 輪盤式特種閥流量對比結果Fig.3 Comparison result of disc type special control valve flow

4 結論

針對高空臺中輪盤式特種流量調節閥出現的流量特性模型誤差太大的問題,本文運用高空臺試驗中若干次試驗數據,首先對試驗數據進行預處理,然后基于預處理后的試驗數據提出了一種輪盤式特種調節閥流量特性的間接修正算法。該修正算法分5類情況,按數據特征對特種閥流量特性系數進行修正。采用高空臺某次試驗輪盤式特種調節閥試驗數據,對修正算法進行對比驗證。結果表明,這種間接修正算法在穩態過程中的相對誤差不大于5%,動態過程中的相對誤差不大于8%,為后續流量調節閥流量特性的工程化提供了一種簡單有效的實用方法。

[1]侯敏杰.高空模擬試驗技術[M].北京:航空工業出版社,2014.

[2]侯敏杰.SB101高空模擬試車臺非等流量試驗方法研究[J].燃氣渦輪試驗與研究,1995,8(2):18—20.

[3]侯敏杰,劉冬根.航空發動機高空臺的發展與展望[J].航空科學技術,2012,(3):1—4.

[4]黃春峰,劉麟,劉志友,等.美國阿諾德工程發展中心(AEDC)發動機試驗設備的發展[C]//.中國航空學會第七屆動力年會論文摘要集.2010.

[5]Davis M,Montgomery P.A flight simulation vision for aeropropulsion altitude ground test facilities[J].Journal of Engineering for Gas Turbines&Power,2005,127(1):21—31.

[6]Montgomery P,Burdette R,Klepper J,et al.Evolution of a turbine engine test facility to meet the test needs of future aircraft systems[R].ASME GT-2002-30605,2002.

[7]Montgomery P A,Burdette R,Wilhite L,et al.Modernization of a Turbine engine test facility utilizing a real-time facility model and simulation[R].ASME 2001-GT-0573,2001.

[8]Davis M,Hale A,Beale D.An argument for enhancement of the current inlet distortion ground test practice for aircraft gas turbine engines[R].ASME 2001-GT-0507,2001.

[9]Pachlhofer P M,Panek J W,Dicki D J,et al.Advances in engine test capabilities at the NASA Glenn Research Center′s Propulsion System Laboratory[R].ASME GT2006-90181,2006.

[10]王惠儒.大型航空發動機試驗及試驗設備研究[J].燃氣渦輪試驗與研究,2008,21(1):13—17.

[11]楊源泉.閥門設計手冊[M].北京:機械工業出版社,2000.

[12]楊世忠,邢麗娟.調節閥流量特性分析及應用選擇[J].閥門,2006,(05):33—36.

[13]孫淮清,王建中.流量測量節流裝置設計手冊[M].二版.北京:化學工業出版社,2005.

[14]馬卡洛夫А Н,舍爾曼М Я.節流裝置計算[M].姚文華,譯.北京:冶金工業出版社,1957.

A modified algorithm for flow characteristics of disc type special control valve

ZHU Mei-yin1,2,PEI Xi-tong3,ZHANG Song3,DAN Zhi-hong3,WANG Xin3,WANG Xi1,2

(1.School of Energy and Power Engineering,Beijing University of Aeronautics and Astronautics,Beijing 100191,China;2.Collaborative Innovation Center for Advanced Aero-Engine,Beijing 100191,China;3.China Gas Turbine Establishment,Mianyang 621703,China)

The error of the flow characteristics model of the imported Russian disc type special control valve used in Altitude Simulation Test Facilities(ASTF)is too large(the maximum error is up to 15%),resulting in a low accuracy for the mathematical model of the special control valve,which is difficult to meet the design requirements of AGTF servo control system.An indirect modified method for the characteristics of special valve flow was presented to solve the above problems.With a number of experimental data being filtered,analyzed,and compared,a sparse data table of flow characteristics of the special valve was obtained.Based on the situation,five cases were proposed to modify the characteristics coefficient of special valve according to the data properties.Finally,the mathematical model of the special flow valve on the basis of the modified flow characteristics of special valve was established.Compared the experimental data with the simulation results,the steady state error of the special flow is under 5%.

special control valve;flow characteristics;data noise processing;modified algorithm;altitude simulation test facilities

V233.7

A

1672-2620(2016)05-0040-06

2015-12-11;

2016-10-22

朱美印(1991-),男,四川瀘州人,博士研究生,主要從事航空發動機控制和高空臺數字仿真平臺研究。