基于PLM系統的數字化三維制造工藝平臺建設及應用

陳 劍

(中國鐵道科學研究院 機車車輛研究所, 北京 100081)

?

基于PLM系統的數字化三維制造工藝平臺建設及應用

陳 劍

(中國鐵道科學研究院 機車車輛研究所, 北京 100081)

基于PLM(產品生命周期管理)協同設計系統建立面向制造過程的三維工藝設計、仿真的數字化工藝平臺,實現制造BOM(物料清單)的編制和管理,實現工藝路線定義與劃分,實現組裝工藝過程和機加工藝過程的三維設計和仿真,實現對工裝、工具、刀具等工藝資源的管理,從而全面提升工藝設計能力,提高工藝管理水平,并縮短工藝準備周期進而縮短新產品研發周期。

PLM系統; 數字化工藝;三維工藝仿真

隨著計算機技術的發展,軟件工程、數字化工程、互聯網等技術的廣泛應用在產品研發設計階段引入了CAD、CAE、PDM、PLM等系統,在生產制造階段采用大量的數控機床等設備,在制造過程環節中實施了ERP系統,企業的產品開發能力和生產制造能力有了很大的提高。然而,上述系統給企業的制造能力和與之相關的生產調整能力并沒有產生相應的提升效果。因為,設計部門的“數字樣機”數據不能直接用于工藝、制造等系統,造成設計階段的“數字樣機”并沒有考慮到產品的可制造性,到生產才發現產品設計問題而進行更改、調整時,還是要花大量的時間、金錢進行協調,排故。如同駝峰,如圖1所示,兩邊水平都很高,而中間的水平卻很低,由此產生的瓶頸效應,極大地限制了企業的效能。

圖1 工藝瓶頸示意圖

為實現“設計數字樣機”到“制造數字工程”,必須要有一套系統其能夠充分利用“數字樣機”的三維數據[1],實現在三維模型基礎上的三維工藝設計,并對零件的加工過程、產品的裝配過程進行三維仿真并驗證,實現制造BOM與工程BOM的協同編制和管理,最終輸出生產系統需要的技術文檔、指令、清單,報表等,以完成產品的加工、采購、裝配、得到最終的產品。綜上,本文將重點論述如何搭建適應本企業自身現狀和需求的三維數字化工藝平臺。

1 數字化三維制造工藝平臺總體架構設計

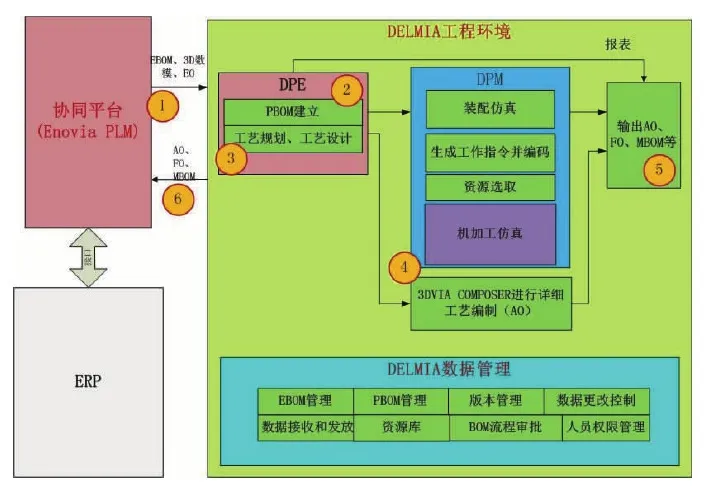

由于本企業在產品設計研發階段已經引入了SolidWorks、Reqtify、ENOVIA PLM等CAD軟件和信息系統,考慮到與設計系統的集成和協同,我們三維工藝平臺選取達索的DELMIA(產品名稱)數字化制造產品進行開發定制,將產品、工藝路線和工藝資源緊密地聯系起來,實現設計模型、工藝數據、制造信息實時的共享和管理。同時,通過PPR-HUB并利用Middleware技術,實現與企業其他異構信息管理系統(如ERP、PLM)的集成,實現數據的傳遞和共享。

系統具體實施架構原理圖如圖2所示。

如圖2所示, 系統數據按以下方式流動: (1)DELMIA數字化平臺的數據來源為PLM系統;(2)產品的數字化模型由PLM傳入到DPE模塊進行工藝規劃、工藝設計;(3)數字化的工藝規程導入到DPM模塊進行數字化制造過程的仿真(機加仿真和裝配仿真);(4)數字化制造過程在3DCOMPOSER中進行詳細編制;(5)輸出實際需求的各種工藝文件和BOM。

在整個數字化工藝設計過程中同時對于輸出的生產性文件進行了數據接收、發放和變更管理,各種工藝文件和制造BOM的流程審批、版本管理,同時建立數字化的生產資源庫,供工藝工程師進行調用。而且對于公司已實施的ERP系統,平臺采用把制造過程數據通過接口返回到PLM系統,由PLM系統進行統一管理與ERP系統進行集成。

圖2 系統實施架構原理

2 基于DELMIA系統的制造BOM模塊搭建與應用

制造BOM也就是MBOM,是下達物料的生產計劃、采購計劃的依據,同時MBOM包含的結構層級信息也為生產部門組織生產提供了技術依據[2]。

根據企業實際業務需求,北京縱橫機電技術開發公司(簡稱:縱橫公司)的MBOM定義為:在產品EBOM(設計BOM)的基礎上添加工藝過程物料信息(包括:噴漆、機加件)+工藝組合件/虛擬件物料信息(如:必要的組合件),并包含物料順序(裝配圖順序)、零部件的工藝分工,產品相關的輔料、包裝材料、機加自制件原材料,并寫出用量定額。

縱橫公司在DELMIA系統MBOM編制業務流程如圖3所示,從PLM系統平臺獲取產品EBOM和EBOM中包含物料的各個屬性,MBOM功能模塊在DELMIA環境下通過以下功能開發來滿足MBOM實際業務需求。MBOM編輯完成后需要進行發布流程,首先把MBOM發送到PLM系統存在物料的工廠視圖下,MBOM審批結束后,進入發布狀態,PLM系統會對已經發布的MBOM通過接口自動傳輸到ERP系統,經實踐驗證可以滿足縱橫公司MBOM編制業務需求。

3 基于DELMIA系統的三維機加工藝過程模塊搭建與應用

三維機加工藝仿真是屬于工藝細節的規劃和驗證應用的環境,屬于在DPM環境下的應用,根據已編制的機加工藝路線、工藝規程,在DPM提供的加工仿真環境下進行虛擬的切削加工過程的仿真,可以模擬包括加工設備(機床)、輔助設備(換刀機構)在內的機加全過程的仿真。進而分析數控加工代碼的可行性、保證數控加工的質量。DELMIA的機加工藝工作流程如圖4所示。

圖3 制造BOM的編制流程

圖4 三維加工工藝流程

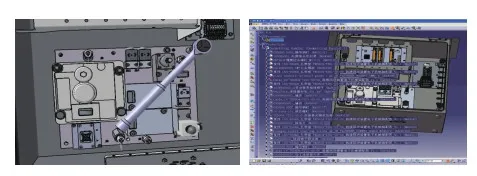

對于三維機加工藝平臺特點也是3個結點PPR的結構樹,區別是3個結點下面的數據類型都是仿真驗證過程中使用的產品類三維模型、資源類三維模型、參數驅動型的工藝設置。對于產品三維工藝編制首先從PLM系統進行數據讀入,通過STEP接口或直接的Solidworks接口把產品和毛坯原材料三維模型導入到Product結點下,DELMIA也可以建立3D的毛坯模型(通過修改設計模型或按毛坯圖紙建模),并把工裝夾具等模型進行導入,在完成相關三維模型導入后接著需要在Process結點下進行工藝設置,包括加工設備的設定、加工零件設定、干涉檢測的范圍、安全平面的設定、加工坐標系的設定、碰撞的策略設定,在完成詳細加工設定后可以進行刀具軌跡計算,刀具軌跡計算是仿真的初步依據,刀具軌跡計,根據計算得出的刀具軌跡可以初步判斷仿真的結果,在完成刀具軌跡計算后可以進行加工仿真[3],加工仿真就是切削過程和切削結果的仿真,可以驗證加工過程中的干涉碰撞和加工后模型的精度分析,是否存在過切等現象,對于加工模型的精度和余量可以通過顏色進行顯示。如圖5所示,為縱橫公司實際生產的軸裝制動盤刀具軌跡計算和加工仿真結果,最終輸出加工NC代碼。

圖5 制動盤刀具軌跡計算和仿真結果

4 基于DELMIA系統的三維裝配工藝過程模塊搭建與應用

DELMIA系統的三維裝配工藝過程也是在基于設計三維模型的基礎上進行裝配、拆解過程的三維仿真。三維裝配功能模塊也是在PPR結構樹結構下進行工藝編輯,所以是屬于基于流程型的工藝設計, 工藝人員通過PLM系統導入產品三維模型,產品三維模型的數據讀入是通過STEP接口把Solidworks的數據直接導入DPM的PPR結構樹的Product結點下,把裝配過程中的工裝、工具、設備等工藝資源設置在DPM的PPR結構樹的Resource結點下,裝配工藝路線和工序內容、工步在DPM的PPR結構樹的Process結點下編輯并進行工藝仿真驗證,輸出基于MBOM物料信息的工藝路線仿真。如圖6所示,縱橫公司實際生產救援回送裝置的產品裝配三維過程仿真和裝配工藝的輸出。

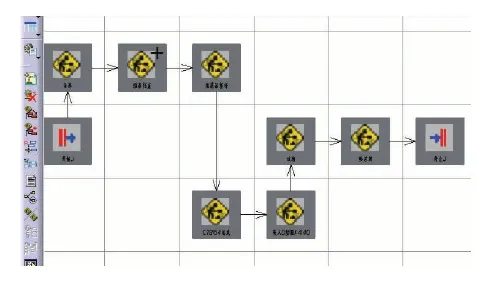

對于Process下的工序編制和安排,由于復雜產品的生產特點,工序安排也存在并行工序和工序嵌套結構,對于在Process結點下已創建的工序,在進行三維裝配仿真之前需要使用PERT圖對于工序進行動態化的處理,PERT圖是一個有向圖[4],圖中的方塊表示工序,還給出了工序之間的關系,如圖7所示,即哪些工序完成后才能開始另外一些工序,以及如期完成整個裝配過程的關鍵路徑,使得在調整工序間的關系和重構結構變得更加直觀。

圖6 救援回送裝置三維裝配仿真和工藝輸出

圖7 工序PERT圖

以上內容為DELMIA三維工藝模塊開發和應用。

5 結束語

主要論述通過基于DELMIA軟件搭建的三維數字化工藝平臺,并重點介紹了制造BOM、三維加工、三維裝配等工藝平臺主要功能模塊的搭建原理和應用效果,從實際應用角度上實現了與PLM系統的集成,實現三維工藝設計和仿真,實現制造BOM、工藝路線和工藝物料進行發布管理和變更管理,并對全部流程進行全壽命周期管理,實現與ERP的系統集成。解決了工藝系統信息化管理手段的相對瓶頸問題,從而實現工藝設計和產品設計的并行,并實現對制造過程的成本降低和效率的提高。

[1] 蘇 春. 數字化設計與制造[M]. 北京:機械工業出版社,2009.

[2] 陳啟申. ERP-從內部集成起步[M].北京:電子工業出版社,2014.

[3] 趙松年,等. 現代設計方法[M].北京:機械工業出版社,2002.

[4] 韓秋實. 機械制造技術基礎[M].北京:機械工業出版社,1998.3D Digital Manufacturing Technology Platform Construction and Application Based on the PLM System

CHENJian

(Locomotive & Car Research Institute, China Academy of Railway Sciences, Beijing 10081, China)

PLM combined with design system for manufacturing process, establish 3D process technology design, simulation platform for the digital technology, then realize management of manufacturing BOM, realize the process definition and classification, implement assembly process and 3D design and simulation of machining process, realize the fixtures, tools, cutting tools, such as process resource management, so as to improve process design ability, improve the level of process management, and shorten the process cycle and shorten new product development cycle.

PLM system; digital technology; 3D process simulation

男,工程師(

2016-03-21)

1008-7842 (2016) 05-0048-03

U260.6

A

10.3969/j.issn.1008-7842.2016.05.10