機械化快速掘進技術在三河口煤礦的應用

趙 鵬

(山東省三河口礦業有限責任公司)

?

機械化快速掘進技術在三河口煤礦的應用

趙 鵬

(山東省三河口礦業有限責任公司)

為了提高掘進效率,使礦井采掘關系更加合理,維持高效開采,根據三河口煤礦2403工作面下順槽工程地質條件,采用機械化快速掘進施工工藝,實施加強地質預測預報及超前優化施工,采用連續運輸及錨網索支護,并優化勞動組織、工藝工序,有效提升了礦井掘進單進水平和勞動效率,取得了良好效果。

機械化快速掘進技術 超前優化施工 錨網索支護 平行作業

目前,我國煤礦建井技術總體上已經處于世界先進行列,但巷道的掘進機械化與掘進速度還處于明顯的落后狀態。近20 a來,巖巷掘進技術的進步與機械化水平的提高幅度仍較小,大多數煤礦仍采用相對落后的勞動強度大、安全性低的氣動鑿巖機打眼并放炮,耙斗裝巖機及人力出矸形式排矸。在工作面采煤技術快速提高的今天,相對發展緩慢的巷道施工技術已經嚴重影響了我國煤礦安全高產以及礦井建設速度[1-2]。為此,不少專家和學者也對快速安全掘進技術進行了研究,并取得了一定的成果。楊壯等[3]結合劉莊煤礦1305工作面回采巷道工程地質條件,對大斷面煤巷綜掘錨桿支護快速掘進的關鍵技術進行了研究,通過理論分析、數值模擬分析的方法,獲得了深井巷道支護工藝過程的粘彈性解析解以及應力場的變化規律,并在工程實踐中獲得了應用,取得了較好的效果。趙傳忠[4]采用合理的管理方式,通過優化勞動組合、生產工藝、業務流程、薪酬激勵機制,在全巖巷道大斷面施工中,應用了機械化配套、中深孔光面爆破、快速施工作業線,在圍巖復雜、運輸緊張的條件下,取得了月進尺150 m的好成績。趙宏偉[5]分析了我國巖巷掘進現狀,介紹了我國煤礦目前不同機械化作業的技術特點與現狀,并借鑒國外經驗提出了2種巖巷快速掘進機械化作業線,并詳細闡述了2種作業線的優缺點與使用條件。為進一步研究工程實踐中巷道快速掘進技術,本文對快速掘進施工工藝技術進行了深入分析,并通過應用取得了良好的效果與效益。

1 掘進工作面概況

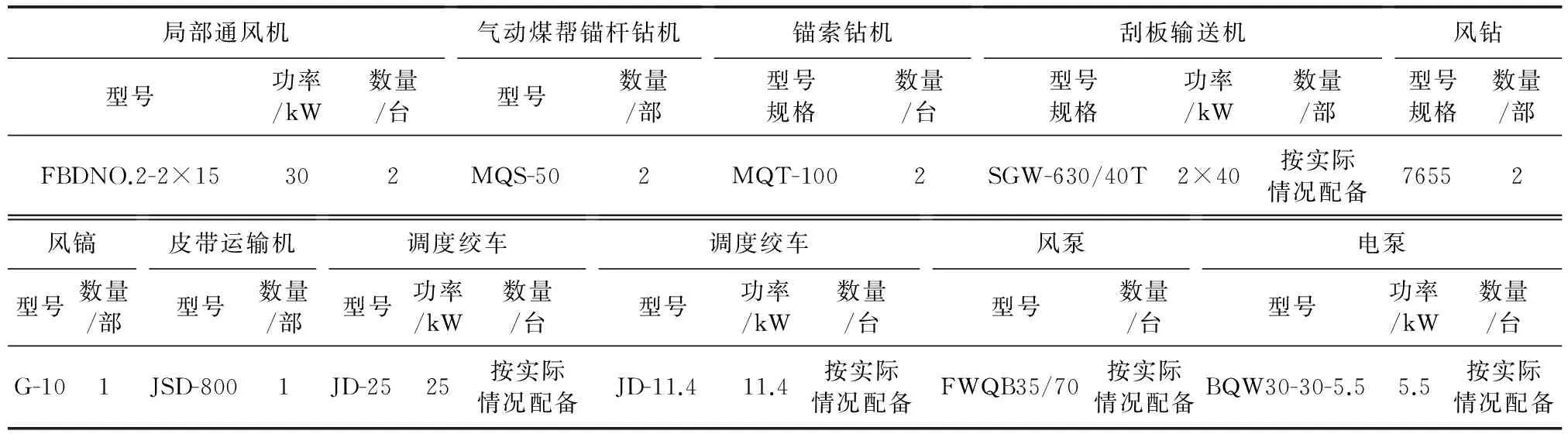

三河口煤礦3上2403下順槽位于四采區東部,東部靠近紙房支一斷層(∠70°,H=28~100m)的保護煤柱、67-120斷層(∠70°,H=15 m)以及紙房斷層(∠70°,H=60~300 m)的保護煤柱及FX32斷層(∠70°,H=0~3m),西部靠近3上2403上順槽待掘工作面和3上2402綜采工作面,南部靠近礦界保護煤柱,北部與3上2403皮帶機道相通。本巷道離采空區較遠,煤巖層產狀較穩定,煤巖層傾角為2°~12°,平均為4°左右,煤層厚2.4~4.2 m,平均為3.3 m,煤質為氣煤。工作面設備配備見表1。

2 快速掘進施工工藝

2.1 超前施工優化

三河口煤礦為地質構造復雜礦井,巖巷和煤巷施工中經常遇到斷層及構造帶,不僅影響施工進度,而且威脅安全生產。為此,在物探的基礎上,加大對可疑區段的鉆探力度。3上2403下順槽外側即為礦井東部邊界大斷層,受邊界斷層影響,巷道掘進過程中伴生構造較為發育。為了提前優化巷道施工方案,避免掘進過程中因地質構造影響造成的工程浪費,在掘至物探可疑區域前,選用ZDY1900S型鉆機對待掘巷道周圍地質構造情況進行探測,共布置鉆孔14個,鉆探長度800余m,探明斷層5條,并根據探明的斷層情況及時進行地質動態分析,實現了巷道連續施工、方案超前優化,杜絕了無效進尺,提高了單進水平。

2.2 運輸系統優化

在掘進工序不變的條件下,實現工作面連續運輸,可以大幅度提高掘進速度。采用40t刮板輸送機跟迎頭、JSD-800型皮帶運輸系統,大大減輕了職工勞動強度,簡化了出煤程序,加快了出煤速度;在巖巷集中區域,采用JSD-800型皮帶運輸系統配合1 t 礦車聯合運輸,將工作面矸石通過JDS-800型皮帶運輸系統運出,在皮帶運輸系統末端設置可調節卸載點(即仿造皮帶刷煤裝置自行制作的上皮帶刷矸裝置),實現煤、矸分裝,絞車運輸改為皮帶機集中連續運輸。不僅提高了單進水平,而且減少了運輸環節,確保了安全。

表1 工作面設備配備

2.3 掘進工作面支護

采用錨桿緊跟迎頭的支護方式,前排錨桿距迎頭超過900 mm時及時安設錨桿。

頂板采用φ20 mm×2 400 mm等強度螺紋鋼錨桿,間排距為900 mm×900 mm,每排5根。加強支護錨索為φ17.8 mm×5 300 mm預應力鋼絞線,排距為2 700 mm,每排1根。兩幫根據頂板排距各加一根φ12 mm×3 800 mm(或2 900 mm)的鋼筋拉筋,頂板鋼筋梯長4 000 mm。頂部金屬網采用10#鐵絲編制成菱形網,尺寸為4 500 mm×1 000 mm(長×寬),網格為30 mm×30 mm。巷道非采面側選用φ20 mm×2 400 mm等強度螺紋鋼錨桿,采面側選用φ20×2 400 mm的玻璃鋼樹脂錨桿,間排距為900 mm×900 mm,每排4根,根據巷道高度隨時調整。兩幫采用雙抗塑料網,尺寸為3 800 mm×1 000 mm(長×寬)或2 900 mm×1 000 mm(長×寬),視兩幫高度而定,網格為30 mm×30 mm。

采用兩掘一錨,最大控頂距不得超過1.1 m,每循環進尺900 mm。掘進后,在前探梁掩護下進行錨網索永久支護。迎頭距錨桿永久支護最大距離不得超過200 mm,錨索距迎頭最大距離不得超過 3.2 m。為了提高單進水平,可根據現場地質條件采取以下措施:頂部錨桿、金屬網支護緊跟工作面;幫部上部2根錨桿滯后迎頭距離不得超過2個排距,自上而下第三根錨桿滯后迎頭距離不得超過5個排距(當兩幫側壓不大、變形量小、不片幫、底鼓量小時,不得超過10個排距),最下部一根錨桿滯后迎頭距離不得超過20 m。

2.4 勞動組織優化

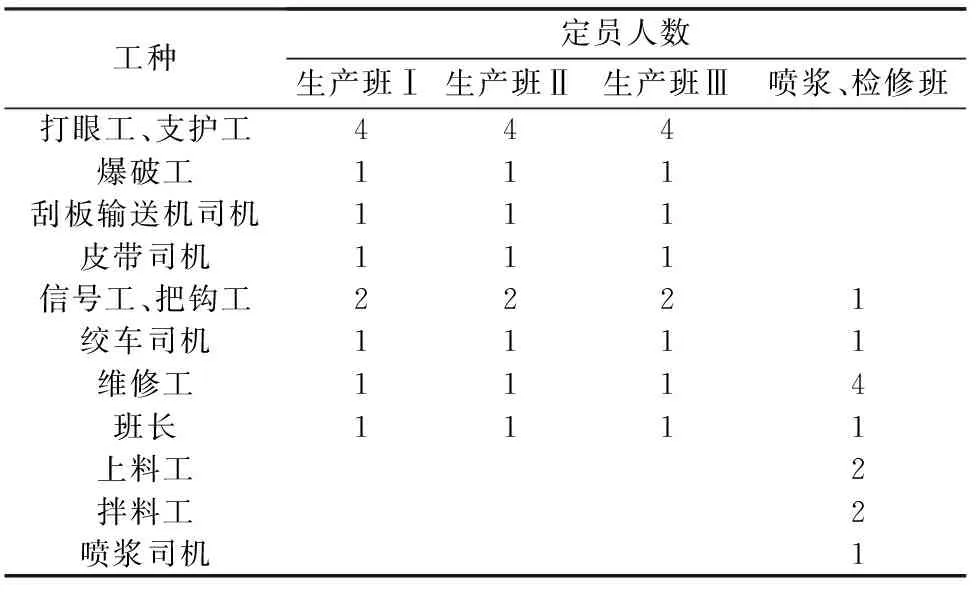

正確選用和確定勞動組織形式、工種人數,配備足夠的施工力量,并重點考慮各工種與各工序之間精密銜接,實現多工序平行作業,這對施工速度和效率的提升至關重要。具體做法:①交接班、安全檢查、開工前準備平行作業;②施工炮眼,定人定鉆,2部鉆同時施工;③爆破后,迎頭臨時支護與防塵灑水平行作業;④錨桿支護與排煤(矸)平行作業。采用“三八”制正規循環作業方式,掘進8 h,約7.2 m后,停止掘進,利用一個班進行噴漿、檢修,掘進班只負責掘進、出煤(矸)、支護、設備維護等工作;檢修班與噴漿班合并,負責噴漿、整修、設備檢修、接電纜、管道敷設、電纜吊掛、軌道敷設等工作,工作面刮板輸送機及皮帶的移挪(80 m移挪一次)安排在檢修班內進行,同時兼顧質量標準化建設等工作。各工種分工明確、責任清晰、各司其職、相互配合,實現一次成巷。每班定員12人,正常情況下迎頭工出勤4~5人可滿足最大程度平行交叉作業,即打眼工、支護工4人,爆破工1人,后路輔助工根據需要暫定7人,除運輸設備固定崗點外,后路拐車完畢后,絞車司機、信號工、把鉤工兼顧進料、出煤(矸),一崗多責,一人多崗。工種及人員分配見表2。

3 技術創新

通過調研,購入礦用隔爆型風動扳手,用于錨桿支護過程中緊固螺帽、托盤,與人工預緊相比,大大縮短了錨桿支護的總時間。與高校合作,通過技術手段監測分析,對支護方式進行了優化,將φ20 mm×2 400 mm錨桿優化為φ20 mm×2 000 mm錨桿,縮短了支護過程中的打眼時間。

4 結 語

通過針對性地質探查,提前探明了工作面斷層分布情況,在斷層落差等于一個煤厚的位置,通過優化巷道設計,提前將面內斷層撇開,減少巷道掘進90 m。按照以往的施工方法,掘進工作面勞動強度較大,出勤率約80%,單進為125 m/月,設計巷道1 050 m,計劃8.4個月完成掘進;采用機械化快速掘進技術后,降低了掘進工作面勞動強度,出勤率保持在90%,單進為165 m/月,比原計劃提前2個月完成掘進任務,增加經濟效益80余萬元。機械化快速掘進技術在三河口煤礦成功應用,取得了較好的經濟效益和社會效益,具有廣泛的推廣應用價值。

表2 工種及人員分配 人

[1] 徐海東.淺談如何提高煤礦巖巷掘進速度[J].中小企業管理與科技,2009(7):223.

[2] 李慶房.依靠科技 加強管理 實現安全快速掘進[J].煤礦現代化,2008(3):94-95.

[3] 楊 壯.大斷面煤巷綜掘錨桿支護快速掘進關鍵技術研究[D].淮南:安徽理工大學,2008.

[4] 趙傳忠.巖巷大斷面快速掘進的實施方法及效果[J].煤礦現代化,2008(4):14-15.

[5] 趙宏偉.我國煤礦巖巷快速掘進技術現狀及展望[J].煤炭科學技術,2012(1):5-7.

2016-09-30)

趙 鵬(1988—),男,主任工程師,助理工程師,277600 山東省濟寧市微山縣付村鎮。