深井礦山充填鉆孔失效分析及預防措施*

熊有為

(1.長沙有色冶金設計研究院有限公司;2.深井礦山安全高效開采技術湖南省工程研究中心)

?

深井礦山充填鉆孔失效分析及預防措施*

熊有為1,2

(1.長沙有色冶金設計研究院有限公司;2.深井礦山安全高效開采技術湖南省工程研究中心)

作為深井礦山充填系統的咽喉工程,充填鉆孔失效將嚴重影響礦山的正常生產。通過分析充填鉆孔不同結構形式,提出了鉆孔堵塞和磨損失效模式及其原因;分析深井充填系統管道內料漿在不同狀態下運動特征,明確了非滿管流輸送是引起鉆孔和管道磨損的主要原因;提出閉路滿管輸送、管路布置優化、小管徑增阻減磨以及破損鉆孔修復等預防鉆孔失效的技術措施,保證礦山安全高效生產。

深井礦山 充填鉆孔 堵塞 磨損 滿管輸送 空氣柱

隨著淺地表礦產資源逐漸消耗枯竭,深井開采成為未來礦山的發展方向。深部采場高地應力可能導致巖爆、采場垮塌、巷道變形等問題,威脅安全生產,充填采礦法是深井安全高效開采行之有效的方法。

充填鉆孔是充填砂漿從地表制備站輸送至井下工作面的必經之路,也是整個充填系統的關鍵咽喉工程,一旦堵塞,功能失效,其恢復難度大、成本高。更有甚者,礦山充填系統運行多年,充填鉆孔堵塞和管道破損事故頻發,充填站附近已施工多條鉆孔,由于地形條件受限,面臨無地打孔的窘境,對礦山的正常生產造成極大影響。根據某礦山實際生產資料[1],充填鉆孔平均使用壽命一般為砂漿流量40~60萬m3。通過對充填鉆孔失效原因進行分析,從多方面提出預防鉆孔失效的技術措施,為礦山企業充填系統順暢運行提供參考。

1 充填鉆孔結構形式

一般來說,根據鉆孔所穿過巖層的穩定程度,充填鉆孔的橫斷面結構有4種形式(圖1)。當鉆孔穿過的巖層完整、弱結構面較少時,可以直接將裸露的鉆孔作為充填管(圖1(d));當遇淺地表第四系表土層或巖層破碎時,必須安裝護壁套管(圖1(a)、圖1(b)),砂漿流量較小時,套管護壁可以直接作為充填管道使用(圖1(b));砂漿流量較大時,為了延長鉆孔使用壽命,可在套管內再安裝充填管,必要時可對充填管及時更換,鉆孔重復使用(圖1(a));當巖層條件較好且砂漿流量較大時,可在鉆孔內安裝充填管(圖1(c))。

圖1 充填鉆孔橫斷面結構不同形式

2 充填鉆孔失效原因分析

根據鉆孔不同橫斷面結構形式,充填鉆孔失效模式主要有堵塞和磨損。

2.1 堵塞失效

充填鉆孔堵塞包括無管道裸孔堵塞和鉆孔內管道堵塞2種形式,堵塞原因主要包括以下方面:

(1)未清除鉆孔或管道內較多、較厚的殘留物,在下一次輸送前,砂漿發生固結,脫落形成大塊,相互機械咬合,或粘附在鉆孔或管道內壁,導致砂漿堵塞。

(2)現場管理不善,廢舊鋼繩、檢修碎件等異物不慎進入輸送通道,造成堵塞。

(3)充填體質量低劣,粗骨料級配和砂漿濃度不合理,攪拌不均勻,導致堵塞。

(4)鉆孔內管道內層材料(如雙金屬復合管或陶瓷復合管內襯)大塊脫落,堵卡通道。

2.2 磨損失效

在自流輸送的深井充填系統中,砂漿流動的動力來源于垂直管段砂漿柱的重力勢能。根據重力勢能與管道沿程阻力損失之間的大小關系,砂漿管輸送狀態分為滿管流和非滿管流[2]。

滿管流是一種理想的砂漿輸送模式,系統高差提供的靜壓頭與管輸過程中的沿程損失正好平衡,假設系統高差為h,管線水平長度為L,砂漿容重及其在管輸過程中水力坡度分別為γm和i,則

(1)

此時砂漿在管道中連續、穩定流動,管壁處于磨損均勻狀態。

非滿管流是指在砂漿自流過程中,由于系統高差的重力勢能超過克服管道沿程阻力所需的能量,即γmh>i(h+L),根據能量守恒定律,剩余能量轉化為動能,導致砂漿加速流動,使管道內出現負壓,產生空氣柱現象。空氣柱的產生一方面來自開路式充填系統下料口處空氣進入管道,一方面來自砂漿內水分汽化。空氣柱分為3個區域[3],即空化區、空氣區和水躍區,見圖2。

圖2 深井充填管道空氣柱分區示意

在空化區內,砂漿自由下落,輸送速度和壓力不斷增大,對管道或鉆孔內壁產生法向或斜向沖擊力。空氣區內出現水蒸氣和空氣的混合體,砂漿在該區域內繼續加速流動,直至達到最大值。水躍區是砂漿由非滿管流轉變為滿管流的過渡區,砂漿由急變流過渡為緩變流,局部流速急劇減小,根據動能定理,水躍區流速梯度大,砂漿消耗的大量能量轉變為對管壁的巨大沖擊力。因此,對于垂直管道或鉆孔來說,在水躍區過渡到滿管區的交界面處,管道或鉆孔的磨損最為嚴重。

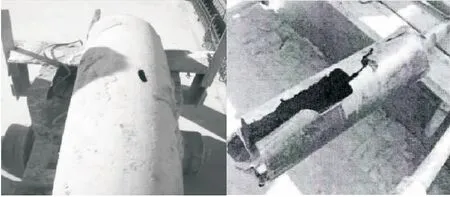

在空氣柱內,砂漿在重力作用下自由下落,高速流動的砂漿對管道或鉆孔壁沖刷磨損。砂漿從地表下料口進入該區域后不斷加速,由連續流變為不連續流,砂漿與管道或鉆孔內壁接觸面積大的地方磨損速度較快,形成溝壑式磨損面,最終磨穿局部管道[4](圖3),鉆孔內壁凹凸不平,易掛漿固結造成堵塞,同時導致砂漿流態紊亂,加劇不均勻磨損;當砂漿進入滿管區后,基本以連續體形式穩定流動,其與管道或鉆孔內壁有效接觸面積大致等于后者表面積,則磨損均勻平整。

圖3 現場充填鉆孔中磨損失效的管道

綜上所述,在深井充填系統中,由于地表充填站下料口與井下充填工作面之間高差較大,充填砂漿在垂直通道中往往處于非滿管流狀態。根據充填鉆孔不同結構形式,無管道裸孔發生堵塞或磨損時,會直接導致鉆孔失效;鉆孔內管道或套管內管道發生堵塞或磨損時,若不及時更換管道,則鉆孔失效報廢。因此,非滿管流輸送方式是充填體自流輸送最常見的形式,也是引起管道磨損、鉆孔失效的主要原因。此外,由于充填系統是一個地表與井下、垂直段與水平段相互影響的系統工程,因此,水平段管道的堵塞和磨損也可能會導致充填鉆孔失效。

3 充填鉆孔失效預防措施

3.1 閉路滿管輸送

對于深井充填管道輸送系統,應采用閉路式滿管流模式,盡量減少空氣進入管道,避免充填鉆孔或垂直管道內形成空氣柱,造成砂漿對鉆孔或管道的沖擊磨損。有些礦山采用漏斗開放式下料口,這種設計容易使空氣混合在砂漿中形成空氣柱,建議進一步優化。云南某鉛鋅礦充填攪拌槽輸料口與垂直鉆孔采用管道直接連接,形成閉路輸送模式,滿足料漿在管道中的滿管輸送狀態。同時在連接段管道上安裝泄壓三通閥,方便鉆孔在堵塞時放漿泄壓,減輕設備損壞。

3.2 管路布置優化

充填管路的合理布置可以使充填倍線滿足深井自流管輸,又不至于產生較大剩余勢能壓頭,改變充填系統的壓力分布,降低砂漿對管道的沖刷磨損。由于垂直管段提供的有效壓頭與砂漿柱的高度成正比,為了降低系統的有效壓頭,可通過減小砂漿柱的高度來實現。因此,對于開采深度較大的礦山,可以將垂直鉆孔分段施工,分段間采用水平段過渡;水平管路通過上部中段巷道折返式布置,以適當增加水平管道沿程阻力,消耗流動砂漿的多余能量,或在井下適當位置設置儲砂池以釋放能量,料漿泄壓后再進入下一級充填管路,繼續輸送至工作面。

3.3 小管徑增阻減磨

當砂漿容重和水平管道長度一定的情況下,管道的水力坡度直接影響空氣柱在垂直管道中的高度大小[5]。研究表明,充填管道水力坡度與管徑、管長、流量、濃度等因素有關[6]。因此,在砂漿流量和濃度不宜大幅調整、管道長度不宜較大增加的前提下,通過適當縮小管徑、增大管道水力坡度有效可行。在深井充填系統中,可以在局部采用小管徑管道,增加系統沿程阻力損失,使砂漿過剩能量有效消耗,以達到增阻減磨的目的[7]。當垂直管徑小于水平管徑時,前者管流阻力大于后者,系統靜壓主要消耗在垂直管道上,即形成低壓滿管輸送模式;當垂直管徑大于水平管徑時,前者管流阻力更小,系統靜壓主要消耗在水平管道上,即為高壓滿管輸送模式。生產實踐表明,低壓滿管輸送時水平管道磨損小,垂直管道磨損大且易堵塞;高壓滿管輸送時垂直段管道磨損小,鉆孔使用壽命長,但水平管道承受壓力大,磨損快。從預防充填鉆孔失效的角度出發,同時考慮水平管道磨損后更換相對容易,建議深井充填礦山可以在水平管道局部采用耐磨小管徑增阻的方式,使垂直段管道承受較小壓力,降低磨損程度,延長鉆孔使用壽命。如云南某銅礦采用水平段管道變徑增阻(圖4),鉆孔失效問題得到顯著改善。

圖4 現場水平段充填管道變徑增阻

3.4 破損鉆孔修復

破損鉆孔修復主要技術思路是打通堵塞鉆孔或更換破損管道,快速恢復鉆孔功能。通常鉆孔失效后重新穿孔或下放管道修復成本高、難度大、進度慢。甘肅某鎳礦提出一種永久修復鉆孔技術[8],即施工一條大直徑鉆孔,并安裝內徑比設計推薦的充填管道外徑大50~60 mm的套管,套管內安裝充填垂直管道,其與套管不耦合安裝,僅在鉆孔孔口與孔底固定管道,中間部位利用管道自身剛度維持自穩。當鉆孔內管道發生破損后,將其及時切除拔出,快速更換管道,恢復鉆孔充填。這種技術在該礦應用效果甚好,但是對于深井礦山,由于鉆孔較長,僅在鉆孔上下端進行管道固定是不夠的,管道可能會在砂漿輸送過程中由于砂漿多向異性不均勻沖擊力的作用而發生彌合水擊,劇烈振動,甚至斷裂,勢必造成管道更換頻繁,未能體現技術優勢。因此,還需考慮加強較長垂直管道中間部位與套管的假耦合接觸,如采用柔性材料(海綿、橡膠等)包裹充填管道,使其與套管的不耦合間隙盡量縮小,同時利于管道破損時快速更換。

3.5 其他措施

深井礦山充填鉆孔在施工過程中,由于設備特性不佳,操作人員技術水平不高,以及地層軟硬不均等原因,會不可避免地出現偏斜。實踐表明,鉆孔偏斜率越小,其磨損越慢。因此,在施工充填鉆孔時,應采取可靠的定向措施,并在施工過程中加強測斜和糾偏,盡量減小鉆孔偏斜。

充填管道是鉆孔功能保障的重要因素,應盡可能選用高強度、耐磨蝕的管道材料,如選擇內襯合金的高強度堆焊耐磨管作為鉆孔內充填管道,雖然前期投資可能較大,但其使用壽命較長,能有效預防鉆孔失效。此外,內襯陶瓷復合管不宜作為鉆孔內充填主管,陶瓷雖然剛度較高,但脆性較大,易在安裝過程中出現彎折破裂,充填時發生大塊脫落堵管,造成鉆孔失效。目前市場上出現一種超耐磨復合管道,其為改性聚烯烴耐磨專用料(耐磨彈性體)內層,普通聚乙烯為外層,復合模頭擠出成型。由于該種材料的管道具有耐磨和防內襯脫落雙重特點,且成本低,安裝輕便,接頭少,管內密封性好,將來可能成為礦山尾砂充填管道的較好選擇。

鉆孔管道內砂漿固液不均,快速流動過程中散體多向沖擊彈射,對管道磨損嚴重。因此,制備質量合格的砂漿也是預防鉆孔失效的有效方法。應精確控制粗、細骨料配比,攪拌均勻充分,輸送連續順暢,控制砂漿進入鉆孔管道后符合滿管流狀態。目前很多充填法礦山都引進了DCS(Digital Control System),能夠自動配料,數字監控精確給料,流程界面簡潔明了,操作方便。

4 結 論

(1)基于充填鉆孔失效模式,分析鉆孔堵塞主要為充填作業管理與砂漿質量控制方面存在問題;鉆孔內管道磨損主要由砂漿非滿管輸送所致,空氣柱是導致出現非滿管流態的主要原因。

(2)閉路滿管輸送可以有效降低鉆孔內空氣柱高度,減小砂漿流動剩余勢能。深井充填系統垂直鉆孔可分段布置,或在適當位置設緩沖池,釋放砂漿水頭能量。

(3)采用局部變徑措施使充填系統適當增阻,可增大管道水力坡度,改善鉆孔內砂漿流態。鉆孔套管內充填管道采用柔性材料包裹并假耦合安裝,滿足破損管道快速更換要求,鉆孔可重復使用。

(4)加強鉆孔施工過程控制、充填管道科學選材、砂漿制備質量可靠等方面措施也是預防鉆孔失效的有效方法。

[1] 王賢來,鄭晶晶,張欽禮,等.充填鉆孔內管道磨損的影響因素及保護措施[J].礦冶工程,2009,29(5):9-14.

[2] 劉曉輝,吳愛祥,王洪江,等.深井礦山充填滿管輸送理論及應用[J].北京科技大學學報,2013,35(9):1113-1118.

[3] 吳愛祥,王洪江.金屬礦膏體充填理論與技術[M].北京:科學出版社,2015.

[4] 張德明,王新民,鄭晶晶,等.深井充填鉆孔內管道磨損機理及成因分析[J].武漢理工大學學報,2010,32(13):1000-1004.

[5] 沈家華.深井礦山膏體充填系統增阻減磨試驗研究[J].黃金,2013,34(2):31-34.

[6] 周科平,羅伯特·庫克.深井水力充填系統[J].世界采礦快報,1999,15(1):30-35.

[7] 肖云濤,吳愛祥,翟永剛,等.會澤鉛鋅礦膏體充填鉆孔優化研究[J].金屬礦山,2011(4):32-35.

[8] 郭三軍.金川礦區破損充填鉆孔永久性可恢復綜合技術[J].中國礦山工程,2011,40(1):1-4.

*國家重點研發計劃項目(編號:2016YFC0801600)。

2016-02-17)

熊有為(1987—),男,工程師,碩士, 410001 湖南省長沙市木蓮東路299號。