管束除塵器在燒結脫硫塔的應用

李 冬, 劉利生

(江陰興澄特種鋼鐵有限公司,江蘇 江陰 214400)

?

管束除塵器在燒結脫硫塔的應用

李 冬, 劉利生

(江陰興澄特種鋼鐵有限公司,江蘇 江陰 214400)

介紹了某廠燒結機頭粉塵排放超標后的治理,鑒于環保與生產的雙重壓力,嘗試管束除塵器的改造、試用,并取得成功,為冶金企業環境治理提供多元選擇。

管束除塵器; 脫硫塔; 粉塵排放

引 言

江陰興澄特種鋼鐵有限公司(簡稱“興澄特鋼”) 第一煉鐵分廠3#燒結設備建于2004年12月,設計能力為年產燒結礦102萬t,機頭除塵采用雙室三電場靜電除塵器,設計排放標準<80 mg/m3。煙氣流程為:99 m2燒結機→160 m2電除塵器→主抽風機→濕法脫硫塔→排入大氣。2015年1月國家推行新環保法,《鋼鐵、燒結球團工業大氣污染物排放標準》中,要求鋼鐵企業燒結機頭除塵顆粒物排放<40 mg/m3,現場實際排放在40~60 mg/m3,達不到新環保法的要求。企業面臨著社會責任與環保壓力的雙重問題,燒結生產隨時有停產的可能。為盡快達標排放,興澄特鋼公司及分廠相關技術人員多次與專業單位共同研討,并赴周邊同行交流學習,借鑒相關經驗,確定改造方案,在最短時間內停產改造,使排放達標。

1 改造方案對比

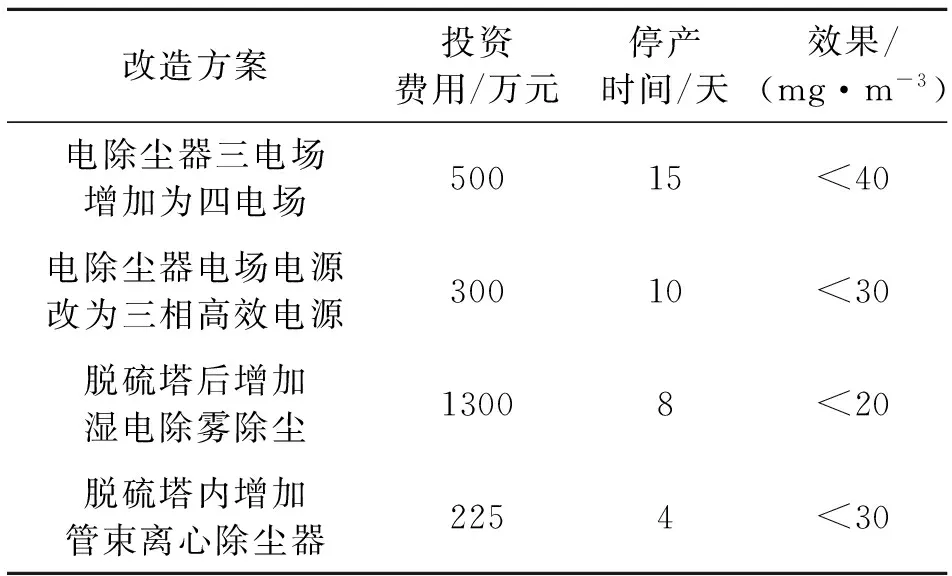

技術人員確定了改造的總體方案,宗旨是在現有條件下快速的達標排放,并綜合考慮投資、運營成本等因素;通過與周邊同行共同討論后,整理出幾項具體的解決方案,匯總如表1所示。

經過反復論證并結合煉鐵生產經營任務,不可能長時間停產整改,同時兼顧工程建設工期、改造費用、停產節點等因素,最終選擇在脫硫塔內安裝管束除塵器的方案。

表1 解決方案匯總表

改造方案投資費用/萬元停產時間/天效果/(mg·m-3)電除塵器三電場增加為四電場50015<40電除塵器電場電源改為三相高效電源30010<30脫硫塔后增加濕電除霧除塵13008<20脫硫塔內增加管束離心除塵器2254<30

2 管束除塵器相關介紹

2.1 脫硫塔出口粉塵組成分析

脫硫后凈煙氣中的“粉塵”是指凈煙氣中攜帶的經過烘干后的所有固體顆粒物,其總濃度為C(mg/m3),其來源于三大部分(如C1~C3所示),實際上對其影響因素有四個:

C1,原煙氣中經過脫硫噴淋洗滌后的殘余飛灰;

C2,經過除霧器后,煙氣中殘余液滴所含的難溶性固體;

C3,經過除霧器后,煙氣中殘余液滴所含的可溶性固體;

C4,除霧器或除塵除霧一體化裝置對殘余飛灰的去除效果,這是一個負值。

因此,C=C1+C2+C3-C4。

2.2 煙塵排放濃度標定

目前國家環保局對煙塵排放濃度的監控采用“在線監測法”,并同時采用“稱重法” 進行標定。

所謂稱重法:即在吸收塔出口煙道上對煙氣進行等速取樣,被取出的煙氣通過濾筒,粉塵和霧滴被濾筒收集,然后對濾筒進行烘干,比較取樣前濾筒與烘干后濾筒的重量,獲得取樣煙氣中“煙塵”的含量C(包含了上述的C1,C2和C3),然后根據抽取煙氣的體積進行換算,最后得到煙塵濃度C(標)。

2.3 濃度超標分析

(1)脫硫塔入口粉塵濃度偏高(興澄特鋼第一煉鋼分廠實際情況);

(2)“粉塵”粒徑小,脫硫塔內洗滌脫除率低。吸收塔入口粉塵粒徑對其在塔內的脫除效果有重要影響,粉塵粒徑越小,其在塔內脫除越困難。脫硫工藝采用傳統、成熟工藝,即空塔噴淋脫硫工藝,脫硫漿液通過噴嘴霧化與煙氣進行接觸反應,正常噴淋液滴設計值為2000 μm左右,塔內噴淋液滴相互疊加、碰撞過程中會形成較細粒徑(≤15 μm)的細小硫酸鈣、亞硫酸鈣、碳酸鈣漿液顆粒,另外,除塵器過來的粉塵在脫硫塔內的脫除率比較低(45%左右),未洗滌掉的燒結灰塵粒徑均比較細微。

(3)除霧器對于細微“粉塵”顆粒攔截率低。殘余粉塵及漿液顆粒是目前脫硫行業普遍采用的波紋板式除霧器難以捕捉和處理的,據除霧器專業研究生產廠家——德梅斯特的大量調查研究,目前在脫硫行業里對于除霧、除塵效果較好的是屋脊式除霧器。

2.4 管束除塵原理

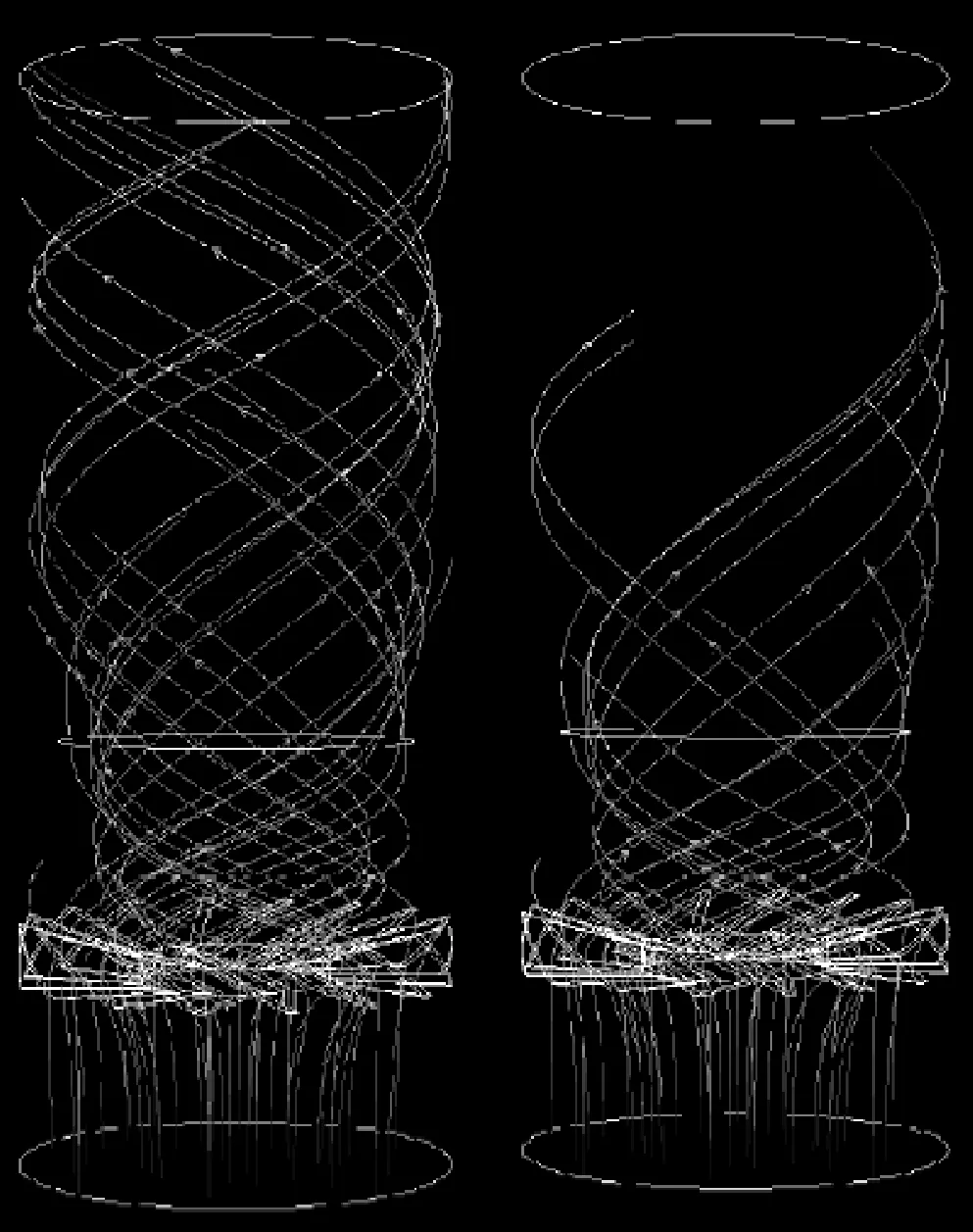

管束式除塵裝置的使用環境是含有大量液滴的~50 ℃飽和凈煙氣,特點是霧滴量大,霧滴粒徑分布范圍廣,由漿液液滴、凝結液滴和粉塵顆粒組成;除塵主要是脫除漿液液滴和粉塵顆粒。細小液滴與顆粒的凝聚:大量的細小液滴與顆粒在高速運動條件下碰撞機率大幅增加,易于凝聚、聚集成為大顆粒,從而實現從氣相的分離;大液滴和液膜的捕悉:除塵器筒壁面的液膜會捕悉、接觸到其表面的細小液滴,尤其是在增速器和分離器葉片表面的過厚液膜,會在高速氣流的作用下發生“散水”現象,大量的大液滴從葉片表面被拋灑出來,在葉片上部形成了大液滴組成的液滴層,穿過液滴層的細小液滴被捕悉,大液滴變大后跌落回葉片表面,重新變成大液滴,實現對細小霧滴的捕悉,原理模擬圖如圖1所示。

圖1 煙氣經管束后的模擬圖

圖2 管束除塵結構三維圖

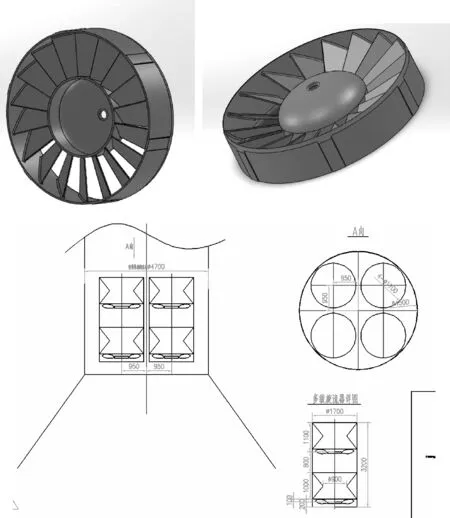

2.5 結構形式

管束除塵器的結構圖如圖2所示,其組成部件有:

(1)管束筒體

內筒壁面光潔,筒體垂直,斷面圓滑,無偏心。

(2)增速器

確保以最小的阻力條件提升氣流的旋轉運動速度。

(3)分離器

實現不同粒徑的霧滴在煙氣中的分離。

(4)匯流環

控制液膜厚度,維持合適的氣流分布狀態。

(5)導流環

控制氣流出口狀態,防止捕悉液滴被二次夾帶。

2.6 液滴的脫除

經過加速器加速后的氣流高速旋轉向上運動,氣流中的細小霧滴、粉塵顆粒在離心力作用下與氣體分離,向筒體表面方向運動。而高速旋轉運動的氣流迫使被截留的液滴在筒體壁面形成一個旋轉運動的液膜層。從氣體分離的細小霧滴、微塵顆粒在與液膜層接觸后被捕悉,實現細小霧滴與微塵顆粒從煙氣中的脫除。氣體旋轉流速越大,離心分離效果越佳,捕悉液滴量越大,形成的液膜厚度越大,運行阻力越大,越容易發生二次霧滴的生成;因此采用多級分離器,分別在不同流速下對霧滴進行脫除,保證較低運行阻力下的高效除塵效果。

2.7 管束除塵器優勢

運行阻力低,不增加額外的運行成本;只需利用原有吸收塔或直排煙囪空間進行改造,不改變吸收塔外部結構;改造安裝工期短。

3 改造安裝

由于停產改造時間緊、任務重,為保證改造安裝工作順利進行,最大程度縮短燒結停機時間,根據工程特點,按如下工序順序進行:

(1)相關商務合同確認、人員組織、操作培訓等。

(2)施工準備:確定模塊、人孔門、矩形管完成情況,發貨至現場,停機前測量標注好隔板下部支撐梁在塔壁上的位置;確定下部支撐梁方管截取長度,矩形管第一次地面除銹(此項工作在系統停機前完成)。

(3)管式除塵器在工廠車間預制成12個模塊,并進行預組裝,記錄預組裝尺寸和相互標記,每個模塊設置起吊吊耳(且需做出重心平衡點);現場采用模塊化吊裝。

(4)管式除塵位置新增加的人孔門在工廠制作成組裝件,且與門框組裝成整體,整體吊裝,提前焊接在吸收塔上。

(5)停機后,利用除霧器沖洗梁處的人孔門作為人員、管式除塵模塊下部支撐梁的出入口,在原沖洗梁上方小梁上搭設平臺。本小梁距離模塊下部約1 m,無需再搭設腳手架。搭設平臺的目的有:1)焊接下部支撐梁;2)保障施工人員的安全;3)保護模塊下部的除霧器、防腐層不被高溫的焊渣和飛濺損壞。4)防止異物掉落到下方,給完工后清塔造成不便和增加工作量。

(6)工作面清理,對吸收塔安裝除霧器位置的吸收塔內壁進行清理。

(7)下部支撐梁安裝,考慮到時間緊迫、施工間隙狹窄互相干涉,采取白天吊裝固定,夜間焊接施工。

(8)下部支撐梁方管的除銹,應該分兩次。第一次安排在準備材料階段,在地面用鋼絲刷手工除銹或者噴砂除銹,除銹完畢后吊入塔內安裝焊接,以減少焊接后的除銹工作量,縮短防腐等待時間。第二次除銹,在焊接完成后,如發現有表面二次浮銹,應用鋼絲刷手工除銹干凈。

(9)模塊與塔壁之間的封堵,模塊之間縫隙糊縫,防止煙氣壁流短路。

(10)除霧器下部支撐梁防腐、新增人孔門附近防腐、除霧器沖洗梁損壞的防腐修復。

(11)工作面清理, 沖洗梁搭設的平臺盡可能嚴密,并采用可靠的臨時存放容器,確保無異物掉落。焊接結束、打磨清理完成后將所有遺留物如焊條、手套、小工具隨時清理完畢。

經過縝密的安排和精心組織,該項改造96 h完成施工與保養。工程安裝示意圖如圖3所示。通過改造后連續10天跟蹤粉塵排放數據并進行比對,均小于30 mg/m3,達到設計技術要求,也符合環保標準要求。

圖3 管束導流板外形及安裝位置圖

4 結束語

該項改造工程設計合理,整個項目施工管理較嚴密,工期按預定時間完成;經測試后其排放效果較好,達到新環保法的標準要求,值得同類企業的借鑒和參考。

2016-09-19

李 冬(1983—),男,工程師。電話:15961685209

X701.2