彎管硬度檢測問題的探究

梁才萌, 張榮勝, 李志強, 董開拓

(1.番禺珠江鋼管(連云港)有限公司, 江蘇 連云港 222066;2.連云港市高性能能源管材重點實驗室, 江蘇 連云港 222066;3.海洋石油工程(青島)有限公司, 山東 青島 266520;4.中國石油大學(華東)理學院, 山東 青島 266580)

?

彎管硬度檢測問題的探究

梁才萌1,2, 張榮勝1,2, 李志強3, 董開拓4

(1.番禺珠江鋼管(連云港)有限公司, 江蘇 連云港 222066;2.連云港市高性能能源管材重點實驗室, 江蘇 連云港 222066;3.海洋石油工程(青島)有限公司, 山東 青島 266520;4.中國石油大學(華東)理學院, 山東 青島 266580)

基于表面硬度對彎管產品性能的重要性,通過采用里氏硬度儀和維氏硬度計對彎管進行試樣檢測和產品表面檢測,比對發現里氏硬度儀自帶硬度轉換軟件造成硬度轉換值差異較大,不適宜直接用于評價彎管產品硬度性能;并分析探究其產生差異的原因,提出了如何正確地測量彎管表面硬度和對其結果進行評價的方法。

硬度檢測; 彎管; 表面硬度; 里氏硬度; 維氏硬度

引 言

管道輸送是石油、天然氣等能源介質的重要傳輸手段。彎管是用于改變管道方向,緩沖因底層遷移、地震以及外界環境溫度變化等施加在管道直管上的拉、壓應力和扭矩作用力的重要連接構件[1]。

硬度是衡量彎管產品機械性能的一個重要指標。通常采用兩種方法進行硬度檢測:1)對彎管產品進行破壞性取樣并制作試樣進行截面檢測,檢測儀器類型較多,主要有維氏硬度計、洛氏硬度計、布氏硬度計等;2)對彎管產品進行非破壞性的表面檢測,主要使用便攜式里氏硬度儀。為了便于評價,里氏硬度試驗標準規定了幾種常用硬度檢測方法之間的換算表,硬度檢測儀器制造廠家按照標準規定的換算表在儀器內部嵌入了換算程序,便于直接讀取數值。實際工作中發現,使用里氏硬度儀對彎管表面進行硬度檢測,讀取轉換后的維氏硬度值與直接使用維氏硬度計對同一支彎管取樣進行試樣硬度檢測,結果差異較大。本文對該現象進行分析驗證,探討其產生的原因并提出正確檢測彎管表面硬度和對其結果進行評價的方法。

1 差異原因分析

1.1 主要檢測標準介紹

彎管生產檢驗的標準主要有ISO 15590-1-2009、GB/T 29168.1-2012以及 SY/T 5257-2012,其對表面硬度的檢驗要求為協商選定硬度儀進行檢測,其表面硬度值不超過試樣截面硬度值為驗收標準(以維氏硬度HV表示)。在實際生產中,行業內通常選用便攜式里氏硬度儀(D型沖擊裝置)進行表面硬度檢測,依據的試驗方法為GB/T 17394.1-2014或 ASTM A956-2002。里氏硬度試驗方法是一種動態硬度試驗法,用規定質量的沖擊體在彈簧力作用下以一定速度垂直沖擊試樣表面,以沖擊體在距試樣表面1mm處的回彈速度與沖擊速度的比值來表示材料的里氏硬度[2]。

影響里氏硬度儀檢測彎管硬度準確性的因素主要有:1)檢測時,需根據彎管檢測位置設置儀器的沖擊方向。2)沖擊球受污染,尤其是被油質和鐵銹等污染。3)被檢彎管表面的粗糙度大小。4)彎管檢測位置(管體、焊縫和熱影響)的規則性[3]。

1.2 測試對比

由技術嫻熟的檢驗員進行彎管成品表面里氏硬度檢測,可以消除影響上述試驗準確性的因素。如表1所示是技術嫻熟的檢驗員,在實際生產訂單中,檢測不同彎管(規格、材質不同)的表面硬度(里氏硬度轉換為維氏硬度)和截面硬度(維氏硬度)數據。

從表1可以看出,表面硬度與截面硬度之間的差異較大,使用里氏硬度儀測量的表面硬度的轉換結果比使用維氏硬度計測量的截面硬度要低很多,并且其比對結果在數值上呈現一定的規律性。忽略影響里氏硬度儀測量準確性的因素不計,推斷導致測量結果差異較大的主要原因是里氏硬度與維氏硬度的換算不準確,即里氏硬度儀自帶硬度轉換軟件所引用的里氏硬度試驗標準《GB/T 17394.4-2014 金屬材料 里氏硬度試驗 第4部分 硬度值換算表》不適用于管線鋼彎管的表面硬度值轉換。

為了證實上述的分析結果,本文設計了以下比對試驗,選用不同硬度值維氏硬度標準塊和彎管產品截面硬度試樣(小試樣),使用里氏硬度儀和維氏硬度計分別進行檢測,具體數據如表2所示。

在以上試驗中,分別使用型號TH110里氏硬度儀,按照GB/T 17394.1-2014要求進行里氏硬度檢測,以及使用型號ZHV30M維氏硬度計,按照GB/T 4340.1-2009要求進行維氏硬度檢測。其中,截面硬度試塊的檢測位置為試樣外表面往下約1 mm(內表面機加工銑、磨至平,檢測時外表面研磨后拋光),兩種硬度檢測壓痕位置相鄰。這些小試塊在進行里氏硬度檢測時按照標準要求進行耦合。檢測數據表明里氏硬度儀測量結果和維氏硬度計測量結果在300HV10以下時差異較大,而在硬度值447HV10時差異趨小。進一步證實在彎管檢測中,直接使用里氏硬度儀自帶轉換功能的維氏硬度讀數作為檢測值,其偏差較大,不能準確反映出彎管產品表面的實際硬度性能狀況。

造成里氏硬度檢測標準轉換表不適用的主要原因是《GB/T 17394.4-2014 金屬材料 里氏硬度試驗 第4部分 硬度值換算表》針對的范圍較廣,檢測對象包括碳鋼、合金鋼和鑄鋼。管線鋼彎管雖然也屬于合金鋼,但其成分組成和其制造工藝中的煨彎加熱、再次熱處理等特殊加工過程有別于其他低合金鋼,導致硬度轉換時差異較大。

2 正確檢測的方法

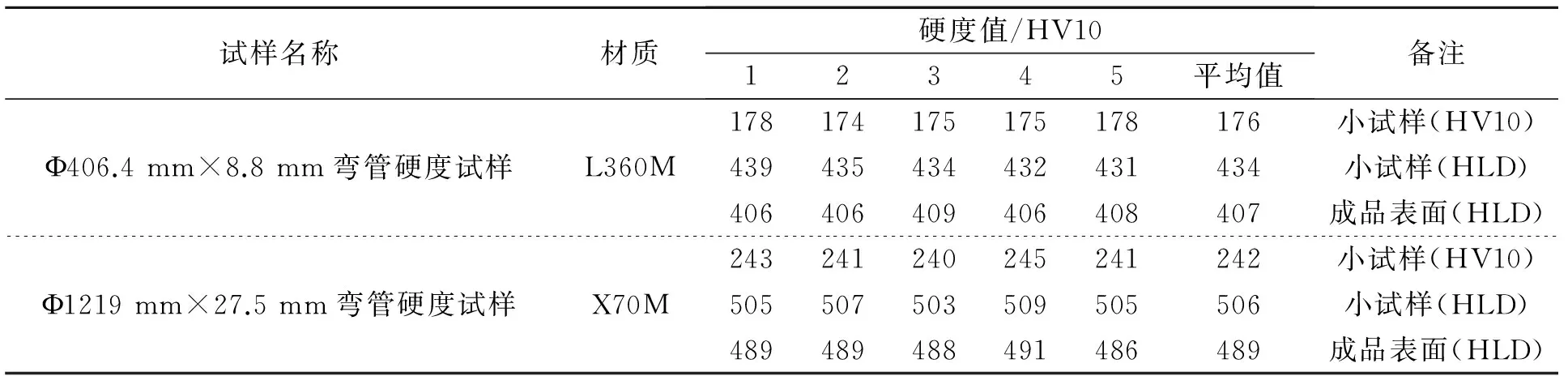

通過表2可知,里氏硬度儀自帶硬度轉換值并不適用于管線鋼彎管表面硬度檢測。ASTM A956-2002中規定,進行里氏硬度檢測時,應該制作被檢測對象里氏硬度值與目標硬度值的比對參考數據表。如表3所示是對被測彎管的同一位置采用不同種類硬度儀器進行試樣檢測的結果,以及直接使用里氏硬度儀檢測成品表面里氏硬度的結果,從而得到表面里氏硬度值與維氏硬度值的對應關系。其中,小試樣檢測位置與成品表面檢測位置大致相同,都是外表面下1mm處左右。小試樣制備方式與前述試驗相同;成品表面為正常的磨拋后進行垂直沖擊試驗;使用型號ZHV30M維氏硬度計進行檢測得到HV10結果,使用型號TH110里氏硬度儀進行檢測得到HLD結果。

表1 表面硬度和截面硬度數據比對表

備注:表面硬度在彎管產品表面(經磨拋后)進行檢測,截面硬度在表面硬度對應的相鄰區域(彎曲段外弧側)進行檢測(打點位置為外表面下1 mm處)。

表2 不同儀器硬度檢測對比數據表

表3 彎管表面硬度試驗參考比對表

表3的數據只是兩種代表性管線鋼彎管產品的數據,可以看出產品表面里氏硬度值比小試樣外表面下1 mm處的里氏硬度值小。按照彎管制造工藝和熱處理學原理,彎管表面熱處理后淬透性應更好,得到的組織更硬,理論上彎管表面硬度值應該更高。導致這種現象的出現是因為成品表面硬度檢測時表面處理的平整度、粗糙度以及復雜的現場試驗條件所致。也可以看出里氏硬度值和維氏硬度值之間不存在直接的對應關系。因此,比對數據在批量生產檢驗前應得到購方的確認,為最終結果評價提供參考依據。

3 結束語

(1)里氏硬度儀自帶轉換軟件對管線鋼彎管產品表面硬度檢測不適用,這也是彎管實際檢測過程中,里氏硬度值轉換為維氏硬度值后相對于截面維氏硬度值差異較大的主要原因。

(2)隨著被測件硬度增高到一定值時(大約在447HV10),按照《GB/T 17394.4-2014 金屬材料 里氏硬度試驗 第4部分 硬度值換算表》轉換后的數據與被測件截面維氏硬度值的差異趨小。

(3)使用里氏硬度儀檢測管線鋼彎管產品的表面硬度時,需提前進行里氏硬度和維氏硬度比對試驗,其試驗結果在批量生產檢驗前應得到購方的確認,為硬度值轉換和最終結果評價提供參考依據。

[1] 趙春. X100管線彎管的組織-性能研究[D]. 西安:西安石油大學,2008.

[2] 國家質量監督檢驗檢疫總局. GB/T 17394.1-2014.金屬材料 里氏硬度試驗 第1部分:試驗方法[S]. 2014.

[3] 楊德堅.便攜式里氏硬度計測量精度的影響因素[J].計量與測試技術,2014,41(3):45—46.

2016-09-10

TG115.5; TB938.2