環氧彩色防滑路面施工過程存在的問題及對策

張文才

(山西省交通科學研究院,山西 太原 030006)

近年來,許多彩色路面出現在國內道路上,不僅起到裝飾路面的作用,而且具有警示駕駛人員和行人的安全。國內外目前主要有四類彩色路面材料:一是彩色瀝青混合料類;二是乳化彩色瀝青稀漿封層類;三是彩色水泥灌漿瀝青混合料類;四是彩色路面防滑涂料。較之前三類材料,彩色防滑路面具備更加突出的防滑性能,在彩色防滑路面體系中,目前國內又分為環氧樹脂、聚氨酯、丙烯酸酯、聚脲等不同防滑材料,其中經改性后的環氧樹脂材料其黏度較低、黏結強度高、耐老化、操作性好,可適用于不同的混凝土基層,成為國內彩色防滑路面膠結料的首選[1]。

1 反應機理

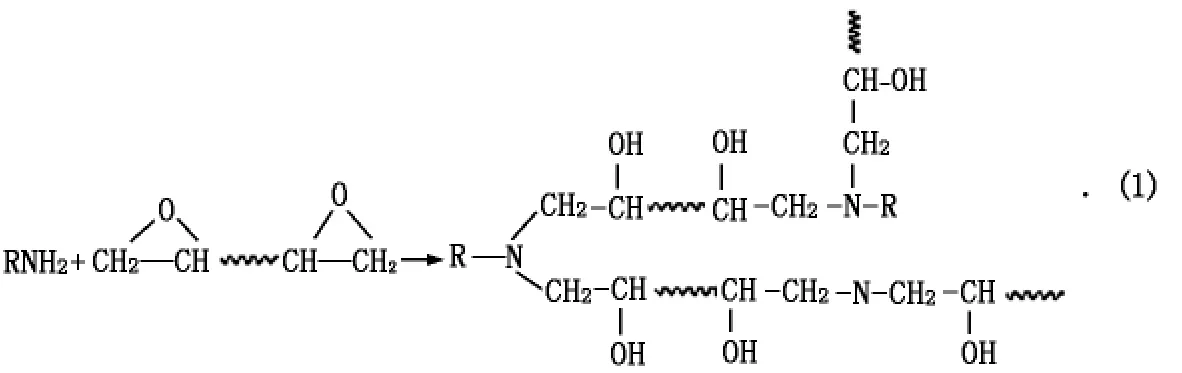

環氧彩色防滑路面膠結料中通常使用環氧樹脂主要技術指標為:色度小于等于40 Hazen單位(鉑鈷色號),環氧當量184~195 g/mol,水解氯小于等于0.20%,無機氯小于等于50 mg/kg,揮發物(150℃,40 min)小于等于 0.50%,黏度(25℃)小于等于10 000~16 000 mPa·s。固化劑主要有有機胺類固化劑、改性胺類固化劑、有機酸酐類固化劑等,因環氧樹脂固化后的特性要求不同,目前國內廠家主要使用兩種或以上固化劑復配。同時為了在較低環境溫度情況下提高固化速度,縮短開放交通時間,在適當提高固化劑比例的同時,加入適量的促進劑,有機胺類固化劑交聯固化機理如式(1):

2 施工步驟

路面清理→測量放樣→貼美紋紙→膠結料試配→批量配置膠結料→底涂→噴灑骨料→清理美骨料(施工完畢后大約1 h清理美紋紙,并用軟掃帚將表面多余的骨料清除,在2~3 h之后,用硬掃帚或真空掃除器將表面多余骨料清除)→面涂→交聯固化并養護24 h→交工驗收、通車。

3 存在問題及對策

3.1 環氧固化層、骨料脫落及對策

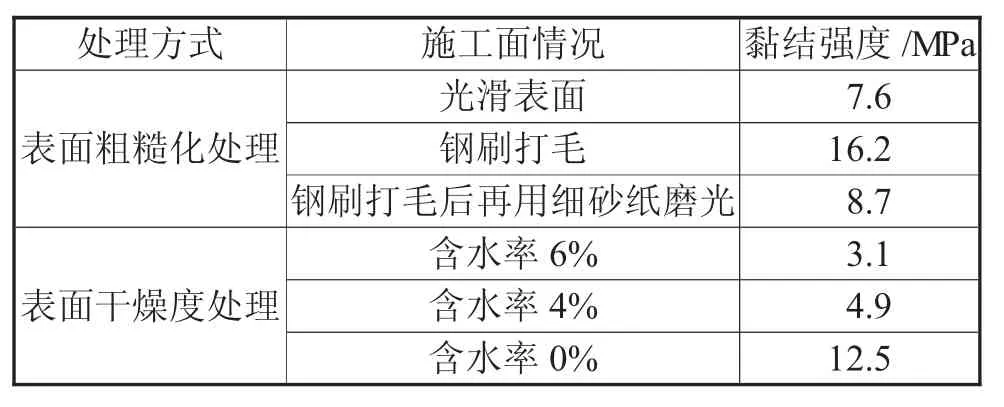

圖1~圖3實物圖片為2014年某高速公路環氧彩色防滑路面施工20 d后的質量對比,圖1環氧固化層脫落,直接影響防滑效果與使用壽命,產生原因為:a)路面浮漿或雜物等清理不干凈;b)施工時路面有水或有潮氣。因此需要在施工時做好如下準備工作:用反光錐或其他警示護欄把需要鋪設的路面封閉起來,然后使用掃把或路面清潔機把地面上的雜物及其他垃圾清掃干凈,再使用吹風機把地面上的灰塵清理干凈。注意:施工路面不可以有水或帶有潮氣,潮濕的路面會大大地降低環氧膠結料對路面的附著力,嚴重影響黏結質量。具體混凝土基層的質量要求為:濕度小于等于3%、抗壓強度大于等于24.0 MPa、平整度小于等于2 mm/m以及表面無砂粒、無裂紋、無油污、無空洞等。對混凝土基層不同處理方式對基層的黏結強度如表1所示。

圖1 環氧固化層脫落

圖2 骨料脫落

圖3 未脫落彩色防滑路面

表1 對混凝土基層不同處理方式后與基層黏結強度的影響

圖2為施工20 d后產生環氧層與骨料同時部分脫落,產生原因:a)環氧膠結料用量不足,應達到1.8~2.2 kg/m2。b)骨料用量 φ1~φ3為 5.0~5.2 kg/m2,φ2~φ3 為 5.5~5.7 kg/m2。因此要嚴格控制材料用量,同時可適當增加壓力,使得骨料嵌入固化層大于等于2/3體積方可不脫落。

3.2 環氧膠結料固化時間較長及對策

環氧樹脂必須與固化劑反應以生成三向立體結構才具有實用價值。因此,固化劑的結構與品質將直接影響環氧樹脂的應用效果。如經過24 h之后環氧膠結料仍未固化,從而影響施工進度與交通開放。

環氧膠結料主原材料為:環氧樹脂E51(產地:南通星辰化工科技材料有限公司);固化劑T31(產地:安徽新遠化工有限公司);溶劑DOP(產地:河北欣音化工有限責任公司);填料(河北靈壽恒陽礦業有限公司)。

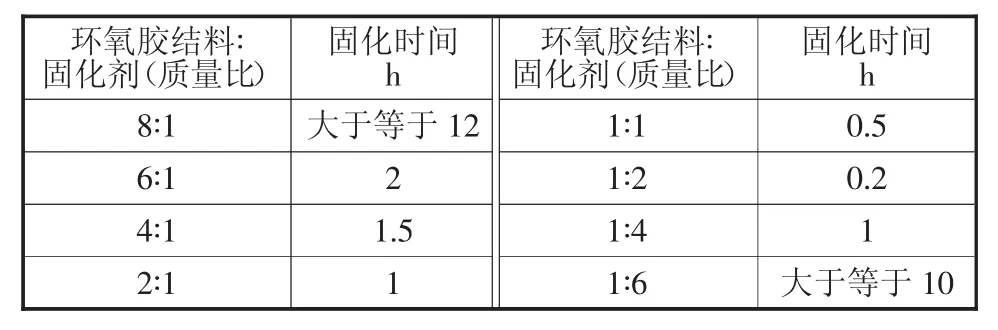

不固化可能原因及對策:a)固化劑量太少或太多(配比相差很大,該比例需根據施工環境條件及兩組分材料施工前做少量試驗確定,既要確保固化及固化后的強度要求,同時需滿足施工和易性)。表2表明選擇配比為環氧膠結料∶固化劑=6∶1(質量比),固化時間為120 min(25℃、100 g混合量)固化為最佳方案。b)環氧膠結料儲存時間較長用前未攪拌或未攪拌均勻而產生部分不固化。c)在實際使用過程中誤將活性稀釋劑用作固化劑。d)固化反應屬于化學反應,受固化溫度影響很大,溫度增高,反應速度加快,凝膠時間變短;凝膠時間的對數值隨固化溫度上升大體呈直線下降趨勢,但固化溫度過高,常使固化物性能下降,所以存在固化溫度的上限;必須選擇使固化速度和固化物性能折中的溫度,作為合適的固化溫度,該項目所使用環氧樹脂膠結料固化環境溫度為5℃~35℃。e)環境溫度較低時可降低環氧膠結料∶固化劑比例(質量比),同時可在原配方中加入少量的固化促進劑DMP-30,其量約占總量的2%,也可降低固化時間。

表2 環氧膠結料與固化劑質量比與固化時間關系

3.3 防滑層出現氣泡及對策

防滑層中出現氣泡直接導致防滑路面強度與使用壽命,其主要原因為在施工過程中,由于兩組分混合后的攪拌、施涂等的機械操作,以及環氧樹脂與固化劑為Q>0的放熱反應,從而產生熱量使得在施工后固化層出現氣泡[2]。解決方法有:a)生產時在固化劑組分中適當加入消泡劑,以降低膠結料的表面張力,消除氣泡的產生。b)在施工過程中,將攪拌后的混合體系靜置10 min后再進行施工。c)通過加入適量的環氧活性稀釋劑,以改善體系黏度,達到消除氣泡的目的。d)在施工過程中,在兩組分攪拌后尚處于流動狀態時用針刺輥筒涂覆,方可降低氣泡出現概率。

3.4 防滑層表面泛白及對策

目前所使用的環氧彩色防滑路面材料主要為油性類環氧樹脂,因此在使用過程中必須注意路面及天氣濕度,嚴禁在雨天施工,只有在基層含水率小于等于3%的情況下方可施工。否則一方面不利于交聯固化反應的順利進行,同時固化成膜后的防滑層表面容易出現泛白現象,既影響美觀又降低彩色防滑路面的使用壽命。其原因為:胺類固化劑pH>7,能與大氣中的CO2、SO2、H2O生成溶于水的鹽類。因此,在實際使用過程中要嚴禁在24 h內在相對濕度較大或雨天施工。一旦出現上述情況,需立即清理干凈表面后進行二次涂覆或噴灑pH為5~6之間的弱酸中和。施工現場測定混凝土基層含水量最佳方法為塑料薄膜覆蓋實驗法,即將至少1 m×1 m聚乙烯薄膜用膠帶封貼在混凝土施工面上,待至少24 h后,根據塑料薄膜上出現冷凝水的數量確定基層含水率。

4 結語

目前道路彩色防滑路面主要體系仍為油性類環氧樹脂,由于價格較為便宜,與路面的黏結強度較高,使用壽命較長等突出優點使該材料在市場中仍然占有重要位置。但在實際施工過程中必須注意上述列舉的部分主要問題及相關對策,方可達到滿意的效果。特別需注意施工濕度及攪拌后的混合環氧體系必須及時使用,否則造成無可挽回的經濟損失。