某發動機曲軸箱通風系統竄油問題的解決

趙達,蔣恩杰,李連豹,李雙清,王瑞平,2

(1.浙江吉利羅佑發動機有限公司,浙江寧波 315800;2.寧波吉利羅佑發動機零部件有限公司,浙江寧波 315336)

?

某發動機曲軸箱通風系統竄油問題的解決

趙達1,蔣恩杰1,李連豹1,李雙清1,王瑞平1,2

(1.浙江吉利羅佑發動機有限公司,浙江寧波 315800;2.寧波吉利羅佑發動機零部件有限公司,浙江寧波 315336)

某發動機在進行臺架試驗時,出現曲軸箱通風系統竄油現象,下進氣歧管、活塞表面存在機油燒結物。為解決此問題,對油氣分離結構(迷宮式)進行優化,用CFD軟件分析更改后油氣分離器的流動速度、壓力損失及分離效率,并進行臺架試驗驗證,測量優化后油氣分離結構的機油攜帶量、曲軸箱壓力,表明優化后油氣分離結構滿足正常使用要求。

油氣分離結構(迷宮式);CFD分析;油氣分離試驗 ;發動機耐久試驗

0 引言

在發動機做功燃燒過程的末端,在高壓力下,燃燒室內氣體(主要包括:已燃燒的氣體、未燃燒的氣體及水蒸氣等)通過活塞環竄入曲軸箱,業內將這種泄漏成為“竄氣”[1-2]。

發動機在長時間工作時,若竄氣不能及時排出,會導致曲軸箱壓力增大,發動機各結合部位容易產生漏氣、漏油問題[3];還會稀釋曲軸箱內機油,使機油變質造成發動機早期磨損。為防止竄氣影響整機性能及可靠性,必須采用曲軸箱通風系統。

由于曲軸箱內存在大量機油液滴,會隨著竄氣一起排出曲軸箱,從而造成機油消耗量增加并污染環境,因此,必須采用油氣分離器對竄氣進行油氣分離處理。

主要針對某發動機臺架試驗,為解決曲軸箱通風系統竄油問題,對油氣分離結構(迷宮式)進行優化,用CAE軟件分析及臺架試驗驗證,判定優化后油氣分離結構是否滿足正常使用要求。

1 問題描述

某發動機在試驗臺架上進行試驗時機油消耗嚴重,對發動機進行拆解,發現發動機下進氣歧管有機油痕跡,且活塞表面存在機油燒結物,詳見圖1、圖2所示。

圖1 下進氣歧管機油痕跡

圖2 活塞頂面存在機油燒結物

檢查曲軸箱通風軟管,發現曲軸箱通風管內存在大量機油。

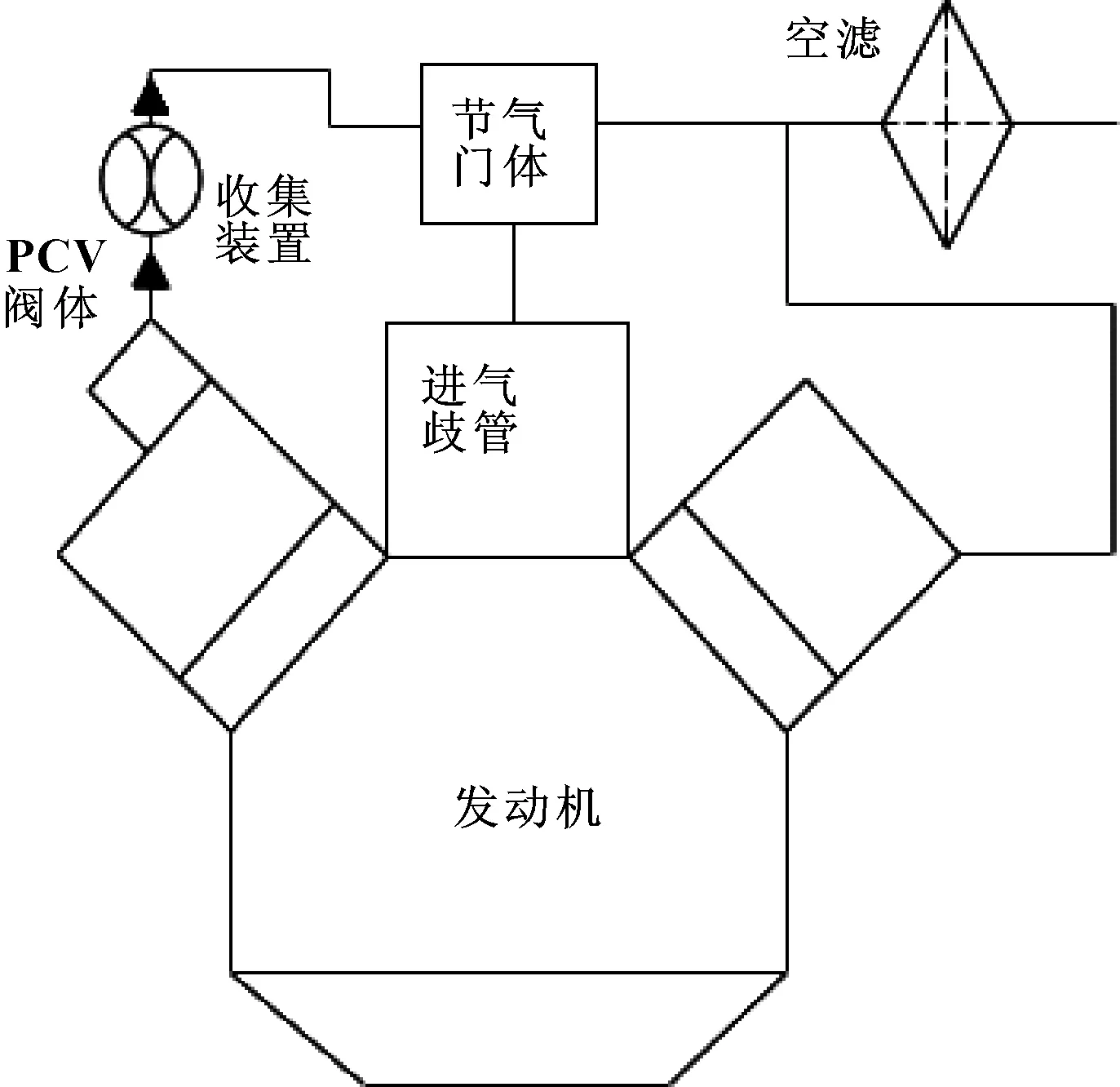

曲軸箱通風左側為PCV閥側,工作工況為中低轉速、中小負荷,此工況發動機油氣分離效率要求嚴格;右側為曲軸箱強制通風側,工作工況一般是中高轉速高負荷,使用概率較小,可適當放寬分離效率,盡量降低曲軸箱壓力損失,保證通透性,詳見圖3所示。

圖3 發動機左、右側曲軸箱通風軟管

根據上述情況分析,判定發動機機油消耗高原因為:發動機油氣分離系統油氣分離效果差,導致機油從曲軸箱通風軟管進入進氣歧管內,再通過下進氣歧管進入燃燒室參與燃燒,出現機油消耗高問題。

2 優化方案

針對油氣分離器分離效果差問題,對左右側油氣分離結構進行優化。

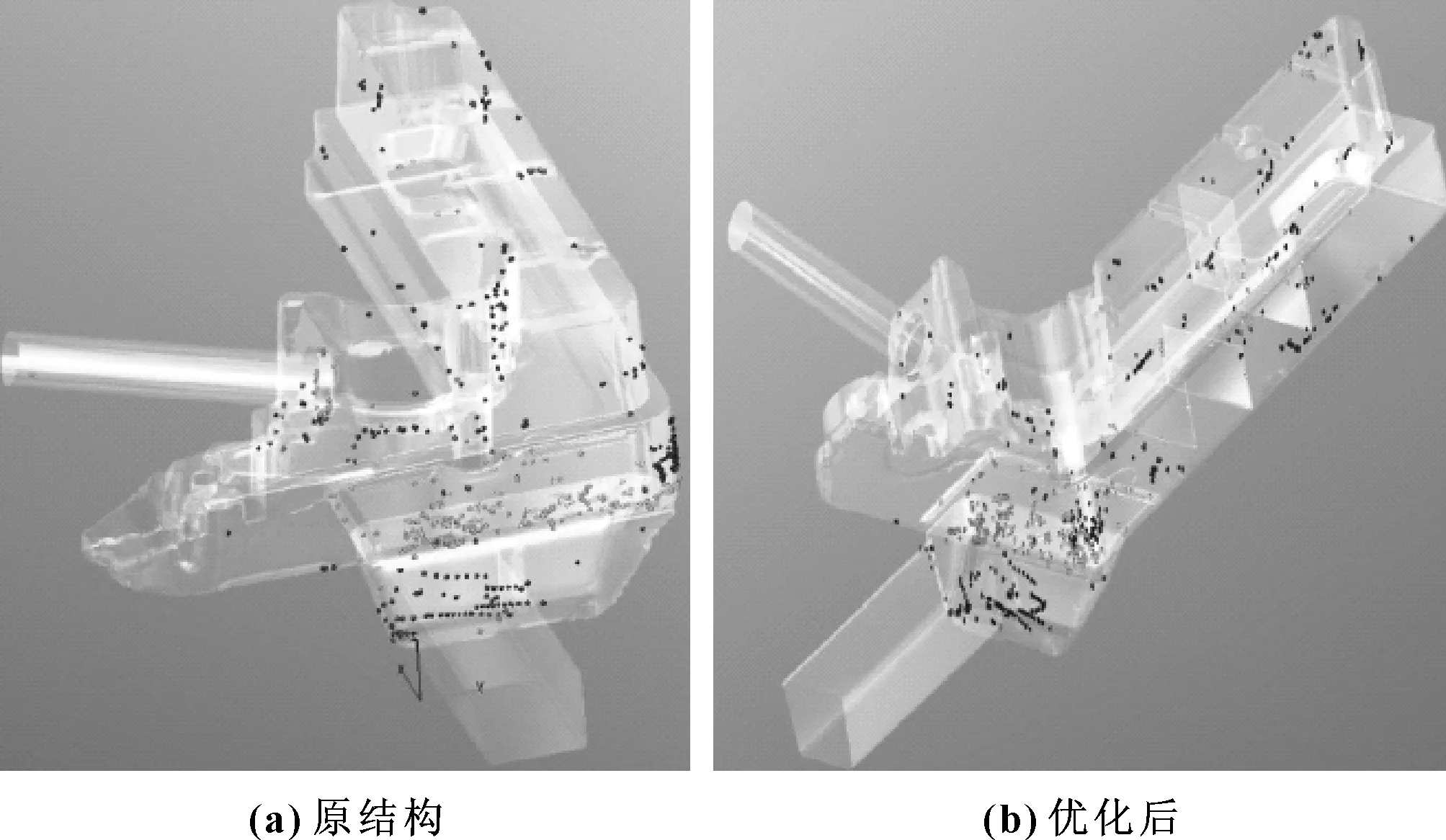

(1)在左側油氣分離器上增加4個迷宮擋板,詳見圖4、圖5所示。

圖4 原左側油氣分離結構

圖5 優化后左側油氣分離結構

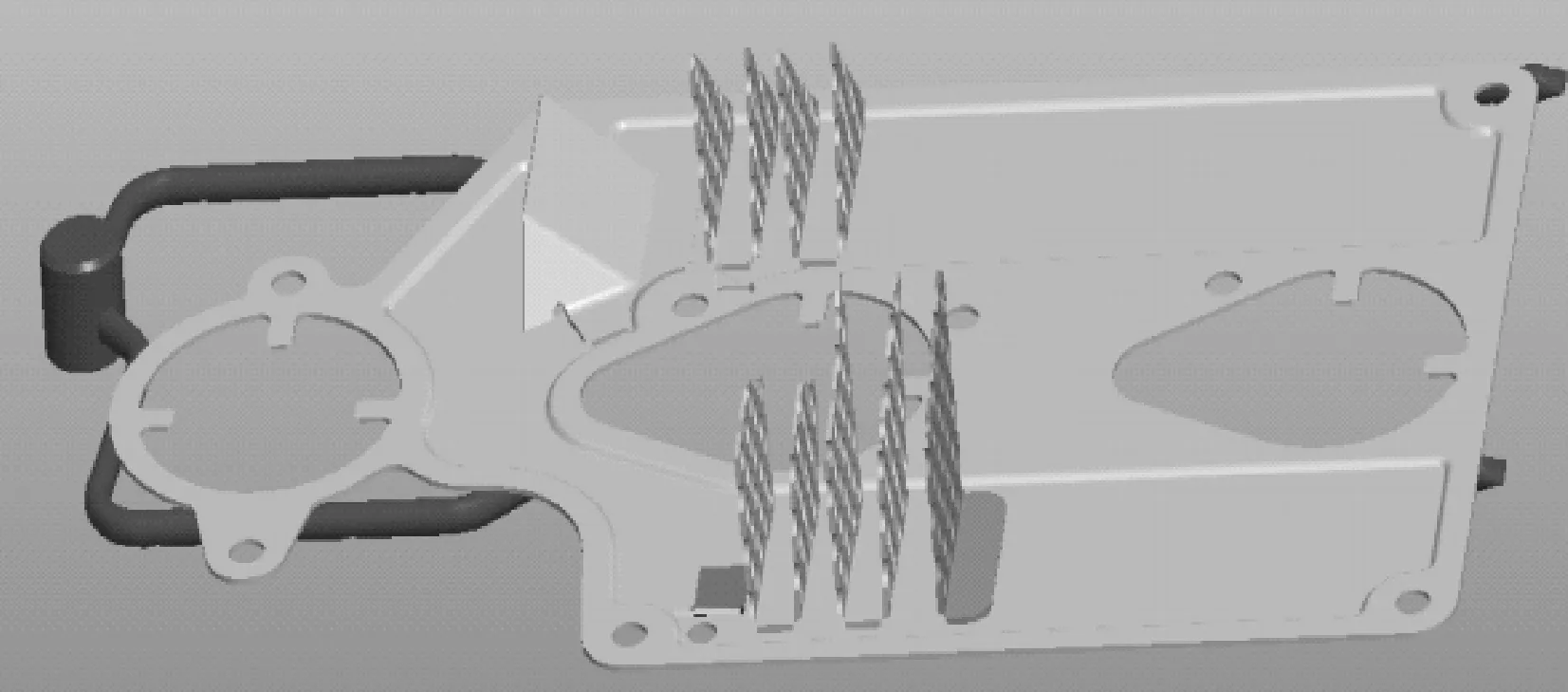

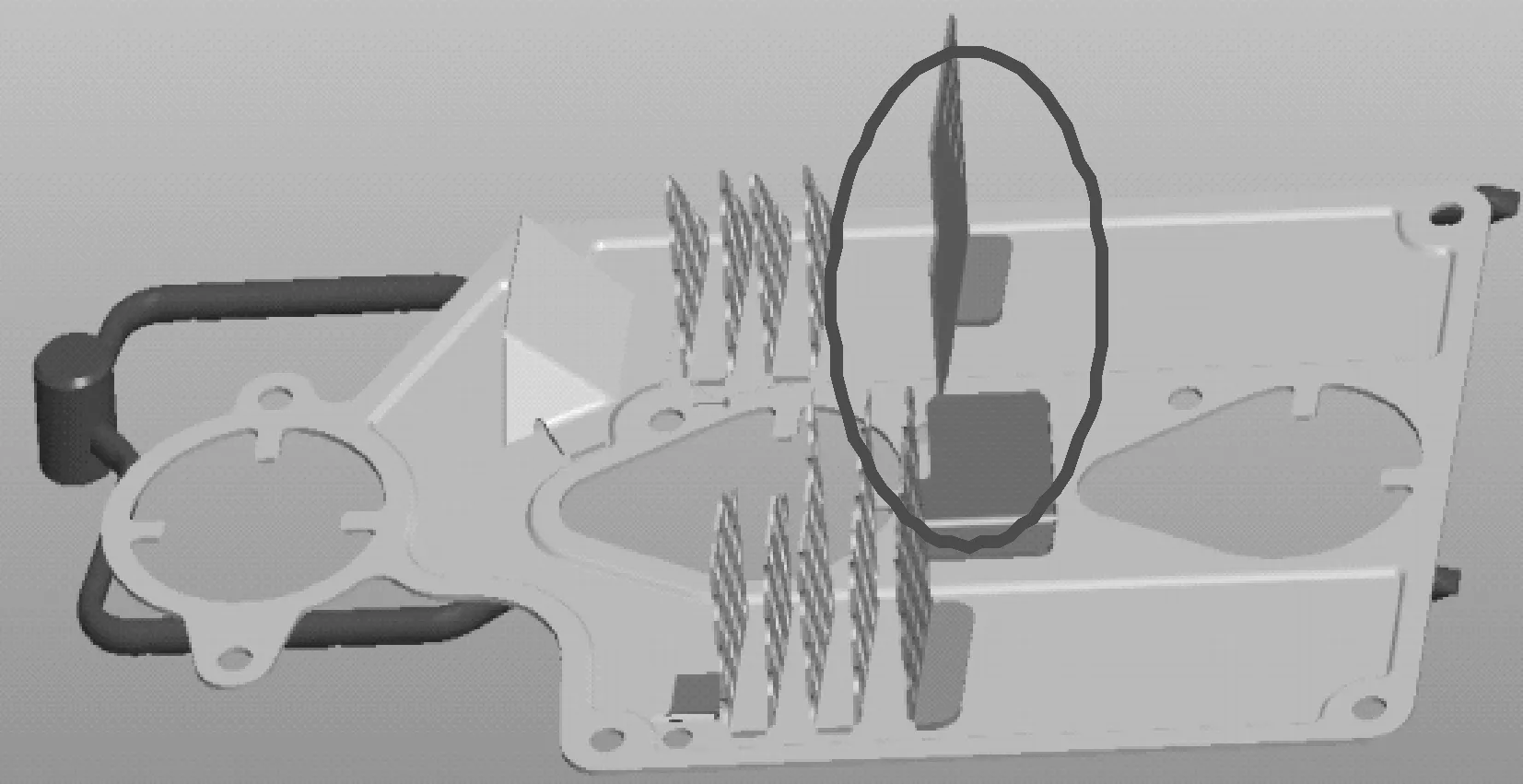

(2)在右側油氣分離器上增加2個迷宮擋板,詳見圖6、圖7所示。

圖6 原右側油氣分離結構

圖7 優化后右側油氣分離結構

3 CAE分析

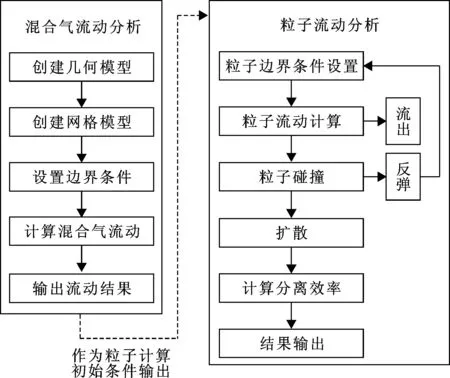

按照分析流程[3]對優化后左右側油氣分離結構進行CAE分析,確認是否滿足要求。分析流程詳見圖8所示。

圖8 CAE分析流程

3.1 CFD計算網格建立

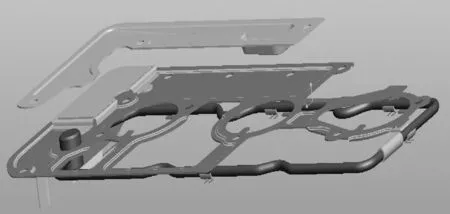

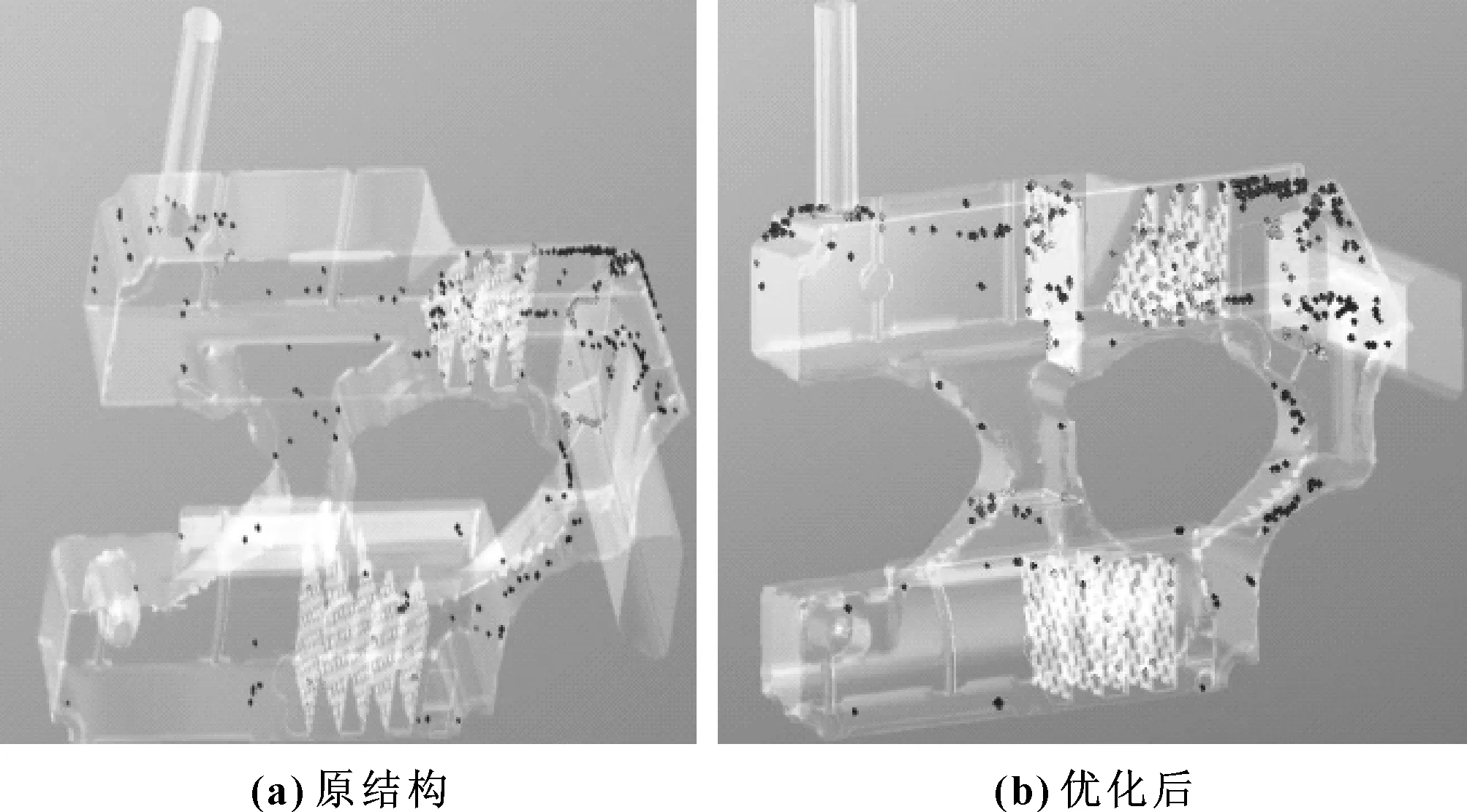

創建左、右側油氣分離結構模型并建立計算網格,詳見圖9所示。

圖9 左右側油氣分離器網格

3.2 流動速度分析

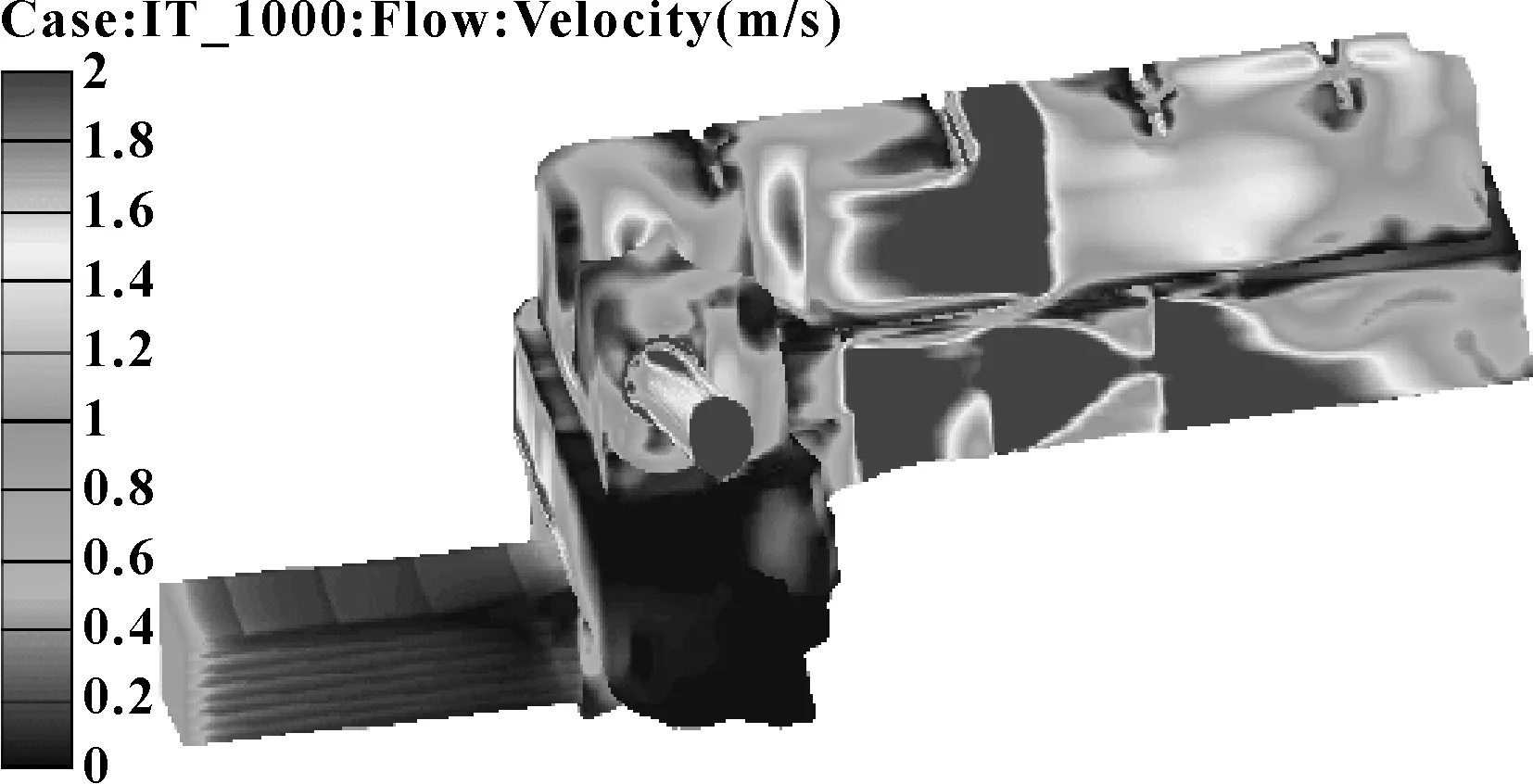

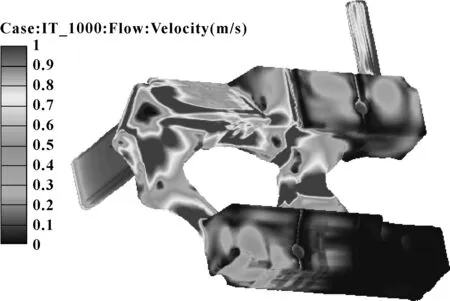

油氣分離器結構優化后,左側新增擋板處流速大于1 m/s,有利于油滴撞擊捕獲;右側擋板附近流速也有一定提升。詳見圖10—14。

圖10 表面速度-左側

圖11 切片速度-左側

圖12 表面速度-右側

圖13 切片速度-右側

3.3 分離效率對比

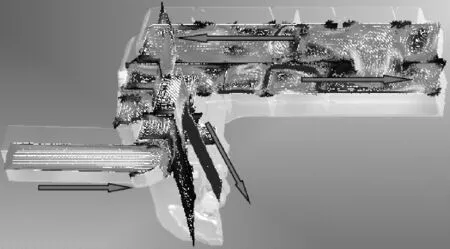

從入口處將直徑分別為1、3、5、10、15 μm的油滴均勻噴入油氣分離器計算流域內(油滴總數量為1 249個),確認油滴捕捉效率,并進行對比,詳見圖14—15所示。

圖14 左側分離效率對比

圖15 右側分離效率對比

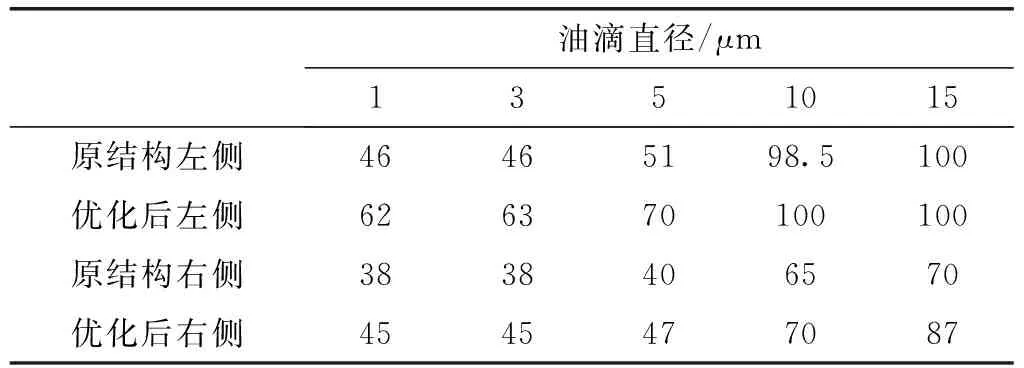

從不同油滴直徑分離效果對比看,左側優化定型后結構分離效率有很大提高,右側分離效率也有所上升,詳見表1。

表1 油滴捕獲率數據對比

%

4 臺架試驗驗證

臺架試驗采用6缸、四沖程、水冷V形發動機,額定轉速為6 000 r/min,缸內最大爆發壓力不大于8 MPa。發動機機油溫度采用機油恒溫裝置控制,機油溫度控制在(95±5)℃,冷卻液溫度采用恒溫控制裝置,出水溫度控制在(88±5)℃。

4.1 曲軸箱壓力試驗

(1)怠速曲軸箱壓力測量實驗

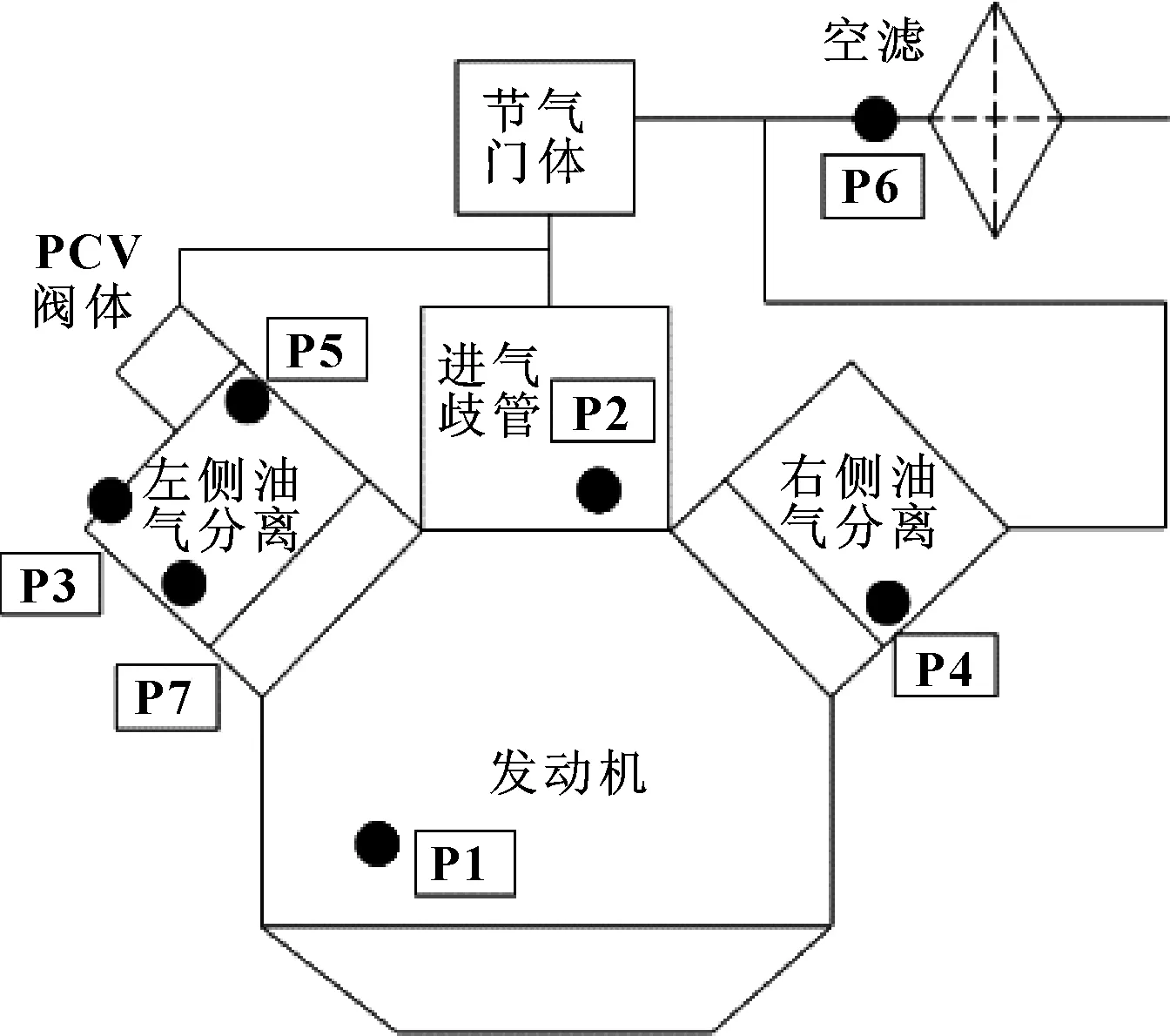

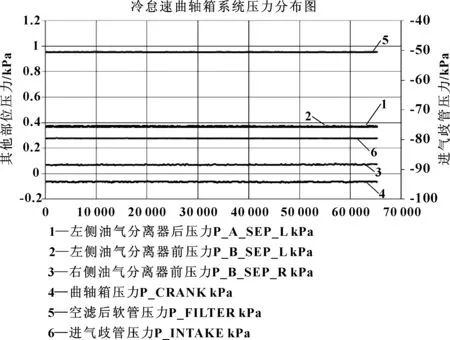

冷怠速曲軸箱壓力測量。發動機啟動后,保證發動機油門開度為0,記錄發動機在冷怠速工況下曲軸箱通風系統各位置壓力(檢測位置詳見圖16),記錄時間不少于60 s,記錄頻次不少于1 Hz,試驗結果詳見圖17。

圖16 各壓力檢測位置示意圖

圖17 各位置壓力檢測結果(冷怠速)

熱怠速曲軸箱壓力測量。發動機在30%額定轉速30%負荷熱機,待出水溫度達到92 ℃時,持續運行30 min后,發動機回到怠速工況,記錄曲軸箱通風系統各位置壓力,記錄時間不少于60 s,記錄頻次不小于1 Hz。試驗結果詳見圖18所示。

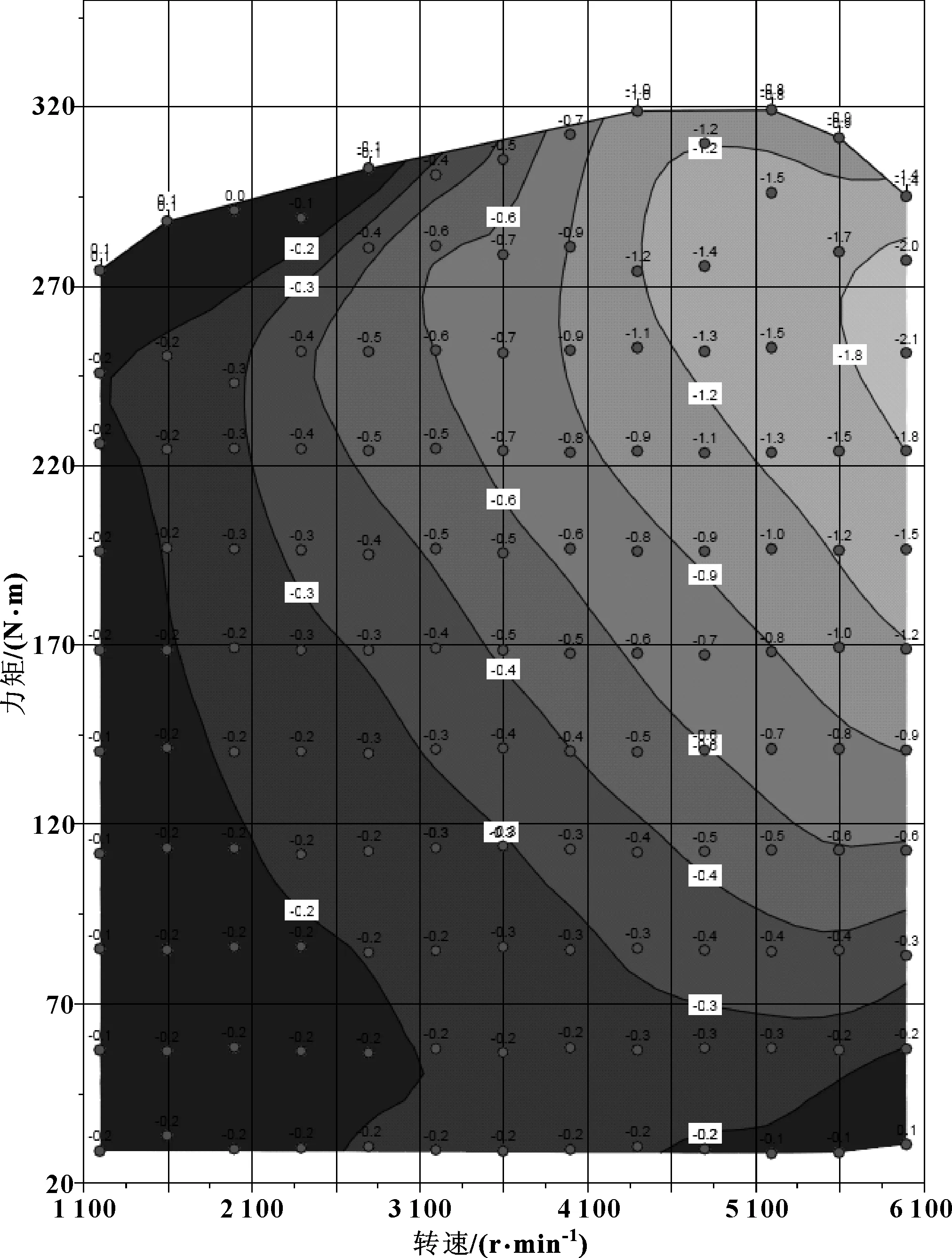

(2)曲軸箱壓力萬有特性試驗

從1 200 r/min開始測量,轉速1 200 r/min到額定轉速,間隔400 r/min;BMEP從0.1 MPa到最大,間隔0.1 MPa,待機油溫度等各試驗參數穩定后進行測量。試驗結果詳見圖19所示。

圖19 曲軸箱壓力萬有曲線

(3)機油攜帶量試驗

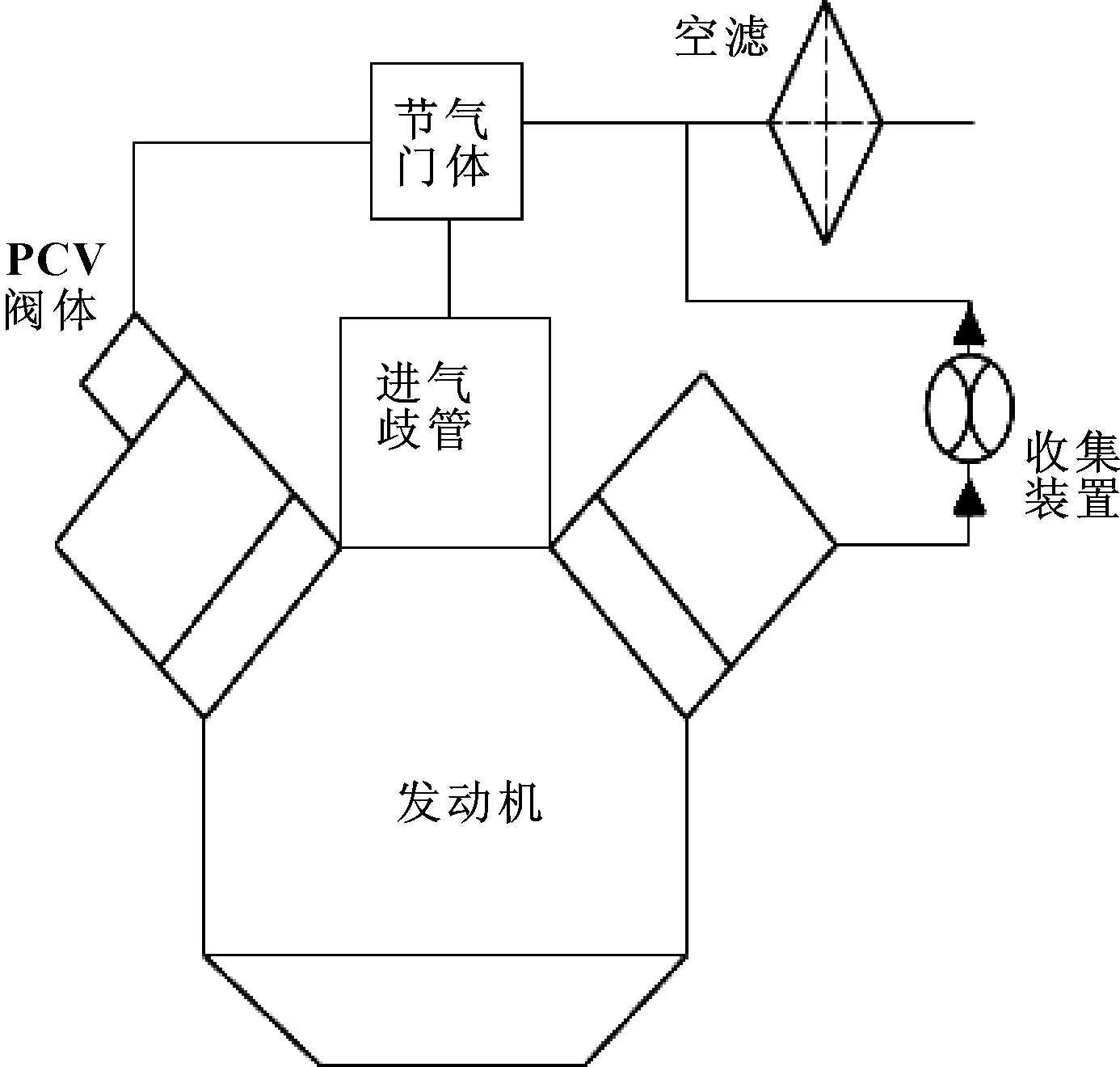

試驗前用控溫加熱裝置將濾芯在120 ℃烘干2~4 h,烘干后測量濾芯質量并記錄,暖機并達到額定功率,機油溫度穩定在90 ℃,冷卻液出口溫度在95 ℃,停機,安裝濾芯并更換濾罐與氣缸蓋罩之間的連接軟管,時間小于10 min,發動機在全速30%負荷、全速全負荷各運行2 h停機,試驗過程中控制加熱裝置維持濾芯溫度在110 ℃。部分負荷及全速全負荷工況收集裝置安裝位置如圖20、圖21所示。

圖20 部分負荷收集裝置位置

圖21 全速全負荷收集裝置位置

試驗結束后,稱量濾芯質量并記錄,將濾芯用溫控加熱裝置在120 ℃條件下烘干12 h,烘干后稱重,計算出的2 h試驗前后濾芯的質量差就是攜帶機油的總量。試驗結果如下:

(1)發動機運行工況6 000 r/min、30%負荷運行2 h后,拆除濾罐,放置到控溫加熱裝置中,采用120 ℃加熱12 h后,試驗后濾芯增重1 g,機油攜帶量為0.5 g/h。

(2)發動機運行工況6 000 r/min、全速全負荷運行2 h后,拆除濾罐,放置到控溫加熱裝置中,采用120 ℃加熱12 h后,試驗后濾芯增重2 g,機油攜帶量為1 g/h。

根據發動機曲軸箱通風試驗,油氣分離器油氣分離效果較好,沒有過多的機油竄入進氣管路。

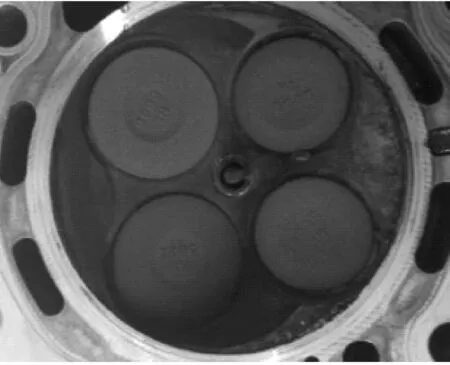

4.2 耐久試驗驗證

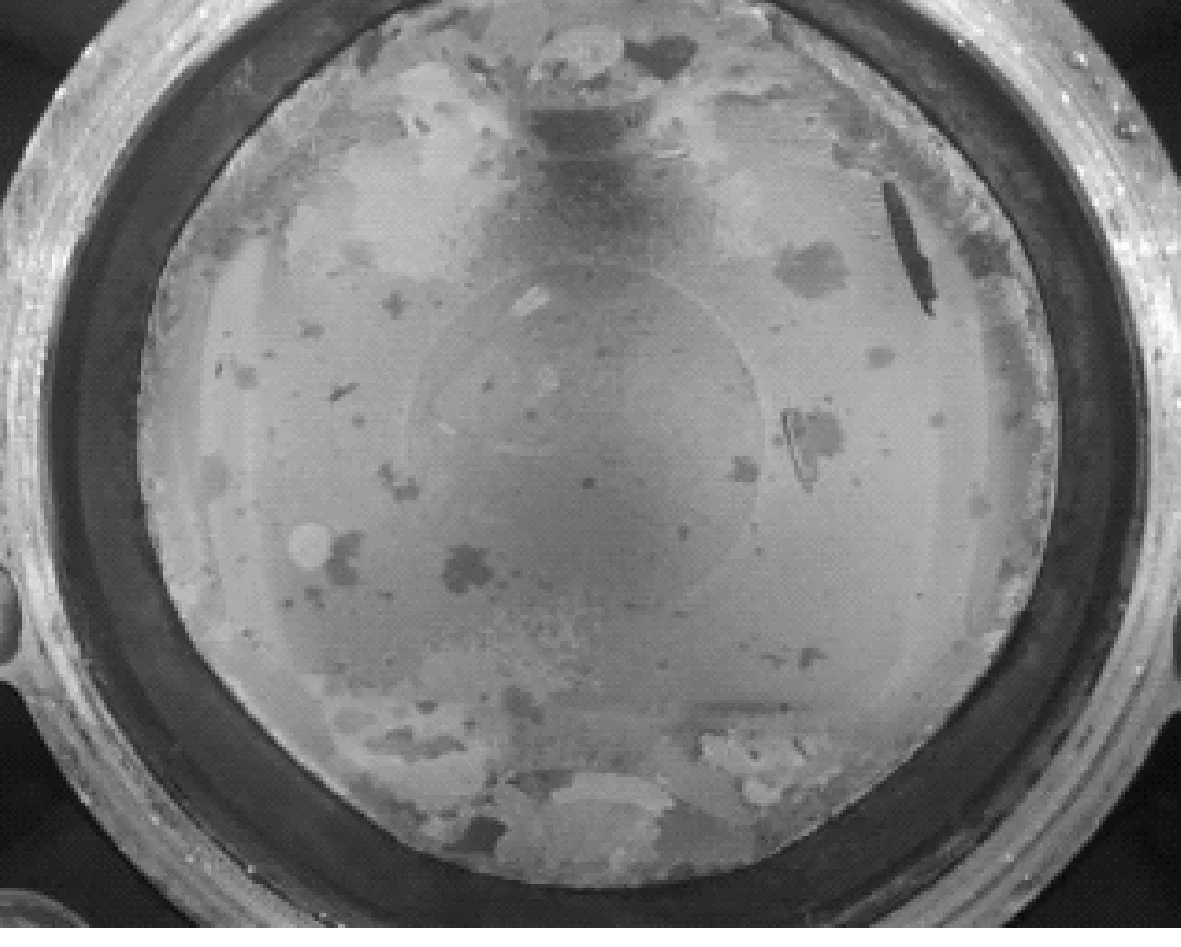

優化后的油氣分離器,搭載發動機進行臺架試驗[4]。試驗完成后,對發動機進行拆解,燃燒室及活塞表面無明顯機油燒結物,詳見圖22、圖23所示。

圖22 燃燒室內無明顯機油燒結物

圖23 活塞表面內無明顯機油燒結物

5 總結

發動機油氣分離器分離效果差,機油通過PCV閥軟管或通風軟管竄入燃燒室參與燃燒是發動機機油消耗高的主要原因之一。

對油氣分離器結構進行優化,通過CFD計算,實現優化后油氣分離器的流動及分離效率的模擬計算;采用曲軸箱通風系統的專項臺架試驗,確認優化后油氣分離器的機油攜帶量、發動機曲軸箱壓力萬有曲線;最后通過發動機臺架耐久試驗,確認是否達到提升油氣分離器分離效率的目的。

【1】倪計民.汽車內燃機原理[M].上海:同濟大學出版社,1997.

【2】蔡小偉.柴油機曲軸箱強制通風系統的試驗研發與開發[J].柴油機,2011,33(3):42-45.

CAI X W.Experimental Research and Development of Forced Ventilating System of Diesel Engine’s Crankcase[J].Diesel Engine,2011,33(3):42-45.

【3】宗雋杰,倪計民,邱學軍,等.曲軸箱通風系統油氣分離器的性能研究[J].內燃機工程,2010,31(2):86-91.

ZONG J J,NI J M,QIU X J,et al.Study on Performance of Air/Oil Separator in Crankcase Ventilation System[J].Chinese Internal Combustion Engine Engineering,2010,31(2):86-91.

【4】GB/T 18297-2001汽車發動機性能試驗方法[M].

【5】GB/T 19055-2003汽車發動機可靠性試驗方法[M].

《汽車零部件》征稿啟事

《汽車零部件》(Automobile Parts)是由國家科技部主管,中國科學技術信息研究所、中國汽車零部件工業公司主辦,機械工業汽車零部件產品質量監督檢測中心承辦的以汽車零部件技術發展為內容的技術性科技期刊。每月28號出版,國際刊號ISSN 1674-1986,國內統一刊號CN11-5661/TH,面向全國公開發行。《汽車零部件》內容上著重技術介紹,涉及理論研究、產品設計制造工藝技術、設備使用維修和技術改造方面的最新科研生產成果和國內外最新發展動向。刊物的主要欄目:聚焦決策者、研究與開發、檢測與維修、動態與綜述、技術新視野、市場與信息等。

來稿要求:

(1)來稿內容應突出市場信息分析的準確性和來源的可靠性,技術內容的先進性、新穎性、實用性。

(2)文章行文表達要正確、通順,引用數據和資料應可靠準確。

(3)文末請附上作者的通信地址、郵編和聯系電話。

(4)插圖應為計算機制圖,做到布局合理、圖形清晰、比例適中。

(5)參考文獻的著錄項目要齊全(可參考GB/T 7714-2015《信息與文獻 參考文獻著錄規則》),要同時提供參考文獻對應的英文譯文,需注意的是:只需給出期刊類文獻的英文譯文;文獻標題不能自己翻譯,查找原文給出;若原文無英文,不必給出。

(6)若來稿為國家自然科學基金等國家或部委的重點基金資助,或曾獲得國家或部委的獎勵,請在文章第一頁的左下角注明。

(7)一稿不得多投,一切侵權事宜由作者負責。文責由作者自負,在尊重作者文意的基礎上,編輯部有權對稿件進行刪改。15天內通知錄用結果。

在《汽車零部件》雜志上發表的文章,被中國核心期刊(遴選)數據庫、萬方數據數字化期刊群、中文科技期刊數據庫、中國學術期刊網絡出版總庫、CNKI系列數據庫及超星期刊域出版平臺全文收錄。作品一經采用,即視為同意將其網絡傳播權及電子發行的權利授予本刊。如作者不同意文章編入上述數據庫,請在來稿時聲明,本刊將做適當處理。

投稿網址:www.qclbjzz.com

編輯部電話:(020)32385317

廣告部電話:(020)32385311

傳 真:(020)32389600

地 址:廣州市黃埔區茅崗路828號《汽車零部件》雜志社

郵政編碼:510700

《汽車零部件》編輯部

Solution for the Oil Flee Problem in an Engine Crankcase Ventilation System

ZHAO Da1,JIANG Enjie1,LI Lianbao1,LI Shuangqing1,WANG Ruiping1,2

(1.Zhejiang Geely Royal Engine Co.,Ltd., Ningbo Zhejiang 315800,China;2.Ningbo Geely Royal Engine Components Co.,Ltd., Ningbo Zhejiang 315336,China)

The oil flee phenomenon of crankcase ventilation system is occurred when conducting the engine bench test.Some oil sinter appears on the surface of the intake manifold and the piston.To solve this problem,the oil gas separation structure (labyrinth) was optimized. The oil and gas separator flow speed, pressure loss and separation efficiency of the engine after optimization were analyzed by CFD software.Then they were verified by bench test.The carrying amount, crankcase pressure of the optimized oil gas separation structure were measured.It is shown that the optimized oil gas separation structure satisfies the requirement of normal use.

Oil and gas separation structure (labyrinth);CFD analysis;Oil and gas separation test;Engine endurance test

2016-07-21

趙達,男,博士,E-mail:zhouyao@geely.com。

10.19466/j.cnki.1674-1986.2016.10.004

U464

A

1674-1986(2016)10-017-06