全鍛造過程工作區域分解及其多控制器集成策略

呂文兵,黃明輝,陸新江,汪志能,鄒瑋,雷杰

(中南大學 高性能復雜制造國家重點實驗室,湖南 長沙,410083)

全鍛造過程工作區域分解及其多控制器集成策略

呂文兵,黃明輝,陸新江,汪志能,鄒瑋,雷杰

(中南大學 高性能復雜制造國家重點實驗室,湖南 長沙,410083)

基于高性能復雜整體模鍛件要求大型模鍛壓機必須具備全行程精確鍛造的能力,而模鍛過程中存在時變載荷、非線性摩擦力與非線性液壓驅動力使得模型存在時變特征,導致現有的基于單一模型的控制方法控制精度不高等問題,提出一種多控制器集成策略。該策略首先將全鍛造過程分解成許多個子工作區,并基于以前的仿真數據建立相應的CAR子模型;其次,根據子模型特點,調節各子模型的PID控制器參數。基于任一子模型控制器都不能很好地處理這種子模型之間的耦合關系和突變情況,需要協調各個子控制器以達到全局控制的目的,提出高斯加權器,以實現模鍛壓機的全程精確平滑控制。研究結果表明:該控制策略控制精度較高,且比傳統的PID控制方法好。

大型模鍛;多控制器;高斯加權

現代化的航空、航天和國防工業對鍛件的要求越來越苛刻,不但需要高精度鍛造,而且需要整體成型且結構越來越復雜[1]。這類鍛件通常要求大型模鍛壓機必須具備大行程、變速率、適應多種復雜工況的能力。然而,大型模鍛過程是一個復雜的機電液與材料微觀成型的耦合過程[2],其模型在不同工作區是時變的。導致模型時變的主要因素有:1) 隨著鍛壓位移的變化,鍛件變形抗力呈非線性急劇變化[3];2) 鍛壓系統工作時要求變速運動,這將直接導致液壓驅動與系統摩擦發生劇烈的變化[4];3) 在鍛壓過程中,一些液壓參數如油液黏性阻尼系數、彈性模量、泄露系數將隨著工況的變化而改變。由于系統復雜及測量手段缺失,如鍛件負載力與液壓參數的變化都無法直接測量,導致系統無法精確地解析建模。為了滿足模鍛壓機在全程鍛壓過程中高精度運行要求,必須開展時變工況下的模鍛過程建模與控制策略研究。目前,關于模鍛壓機控制系統方面的研究大多是首先獲得系統的解析模型,然后針對解析模型設計控制器。張廣紅[5]對壓機系統設計了PID控制器。該算法簡單,可靠性好,但該PID控制器只對某一特定的數學模型有效,當壓機模型變化劇烈時,該控制器無法滿足系統的高精度要求。張猛[4]針對某一特定的線性負載考慮了非摩擦對低速系統的影響并設計了摩擦補償控制器,在鍛壓局部小范圍內能滿足系統鍛壓要求,但對全程鍛壓過程中復雜多變的負載適應能力較差。熊歡歡等[6?7]設計了模糊PID控制器。該方法可以很好地解決油液死區和非線性時變負載引起的擾動,適應性強,但當實際系統工況發生變化時,鍛壓速度超調量大,控制精度不高。因此,針對壓機全程鍛壓過程開發自適應能力強、控制精度高的控制策略非常有必要。本文作者在對大型模鍛壓機進行全面分析的基礎上,提出基于鍛造過程工作區分解的多控制器集成策略。該策略首先把全鍛造過程分解成許多個子工作區,并采集實驗數據建立相應的子模型,根據子模型特點設計相應的子控制器。由于子控制器不能處理子模型之間的耦合關系,因此,提出使用高斯加權器協調各個子控制器,以處理模型之間的耦合關系并達到全局控制的目的,從而實現模鍛壓機的全程精確平滑控制。

1 問題描述

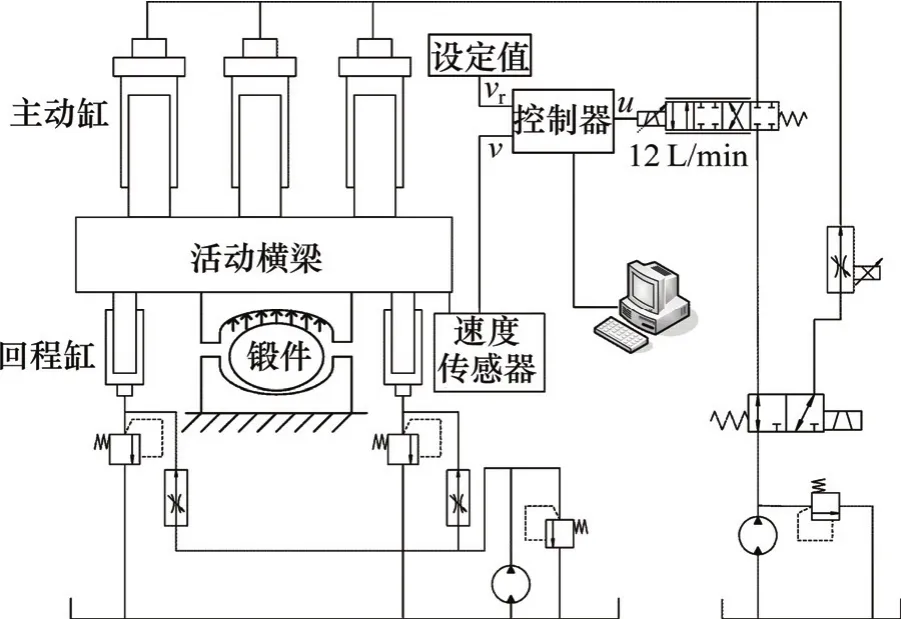

所研究的4 000 t等溫模鍛壓機如圖1所示。它包括3個驅動缸和4個回程缸。驅動缸提供鍛件鍛造時所需的鍛造力,回程缸使活動橫梁回位,同時也起同步平衡的作用。當零件鍛造時,鍛件坯料被放在上、下2個模具中間進行擠壓,坯料在模具的作用下發生塑性變形,并對壓機產生反作用力。為了獲得高精度的鍛造性能,必須設計良好的控制器以保證系統在全行程過程中能精確、穩定地運行。

圖1 4 000 t精密等溫模鍛壓機示意圖Fig. 1 Diagram of 4 000 t precision isothermal forging press machine

大型模鍛壓機工作過程中行程大、工況多,同時還必須具備變速率工作的能力,然而,鍛壓機本身是一個非常復雜的機電液耦合系統,且影響因素眾多。

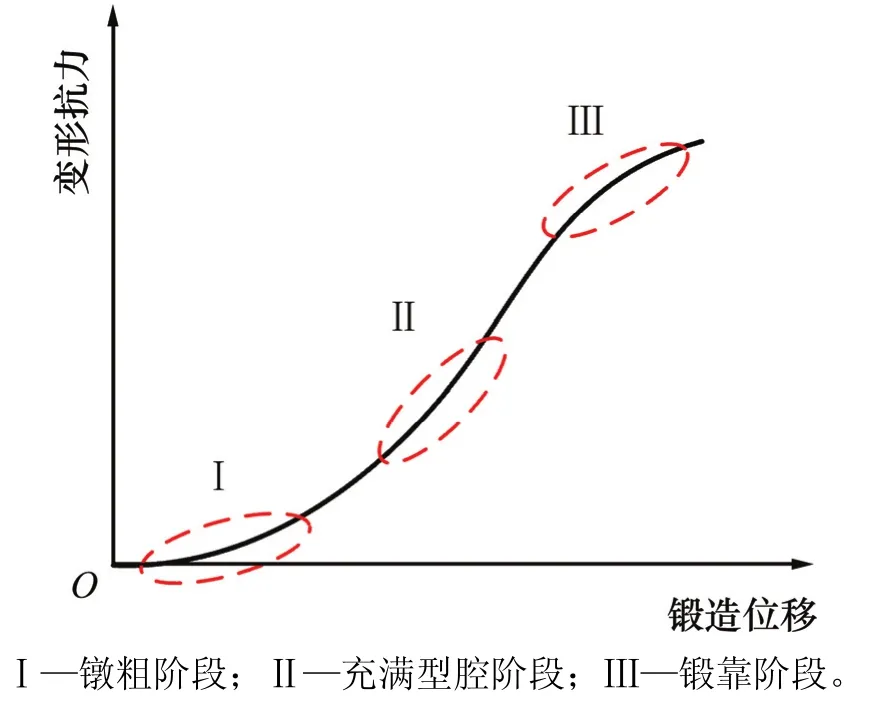

1) 非線性鍛件變形抗力。在鍛造過程中,鍛件逐漸由彈性變形轉變為塑性變形,這導致壓機負載力呈強非線性變化。圖2所示為某一鍛件負載力變化趨勢[3]。從圖2可知:當模鍛壓機工作在不同的鍛壓區間時,鍛件變形抗力呈現不同的變化特征。

圖2 變形抗力?位移變化曲線Fig. 2 Deformation resistance?displacement curve

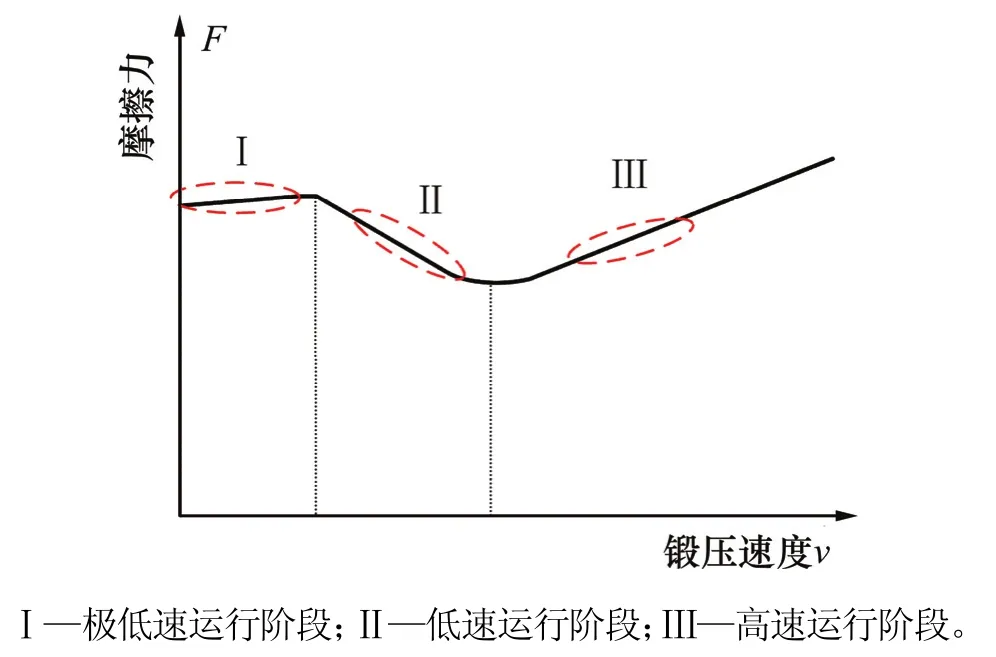

2) 非線性摩擦力。壓機運行時,摩擦力變化復雜,特別在極低速運行時,摩擦將呈現靜?動交替的非線性變化,這極易導致壓機速度波動甚至爬行現象[8?10]。根據Stribeck摩擦理論[4],摩擦力與系統速度有關,其變化趨勢如圖3所示。當系統在不同的速度范圍內鍛造時,所受摩擦力亦呈現不同的變化特征。

3) 液壓系統參數。在液壓系統工作時,系統的一些基本參數是未知的,如系統油液黏性阻尼系數、彈性模量、泄露系數等。當系統鍛造位移與鍛造速度發生變化時,這些參數也隨之發生變化。

圖3 壓機摩擦力與速度關系曲線Fig. 3 Relationship between friction and velocity of machine

2 控制方法

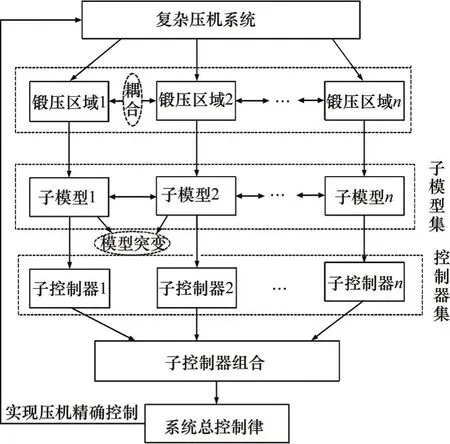

大型模鍛壓機的鍛造過程受非線性變形抗力、非線性摩擦力、時變參數等影響,當鍛造區域較大時,它將呈現強的非線性動態特征。根據泰勒展開原理[11],任意1個非線性系統在局部鄰域內都可用1個線性系統進行逼近。為此,本文作者在對大型模鍛壓機進行分析的基礎上,提出基于鍛造過程工作區分解的多控制器集成策略,如圖4所示。該策略首先將需要大范圍鍛造的非線性過程分解成許多個局部鍛造區域,在每個子局部鍛造區域內建立其相應的線性子模型。基于該子模型,提出相應的子區間控制器,以保證該區域的穩定性與魯棒性。然而,由于鍛壓區域之間存在著耦合現象,相應的子模型間也存在著模型突變,傳統的硬切換方法[12]未考慮區域間的耦合作用,勢必會導致壓機在耦合區域時產生很大的超調甚至不穩定現象。為了保證所有子區間運行的穩定性與平滑性,進一步提出使用加權策略協調各個子控制器。該策略使用高斯加權函數對所有子區間控制器進行加權調整,以處理模型之間的耦合關系并達到全局控制的目的,從而實現模鍛壓機的全鍛造過程的最佳控制。

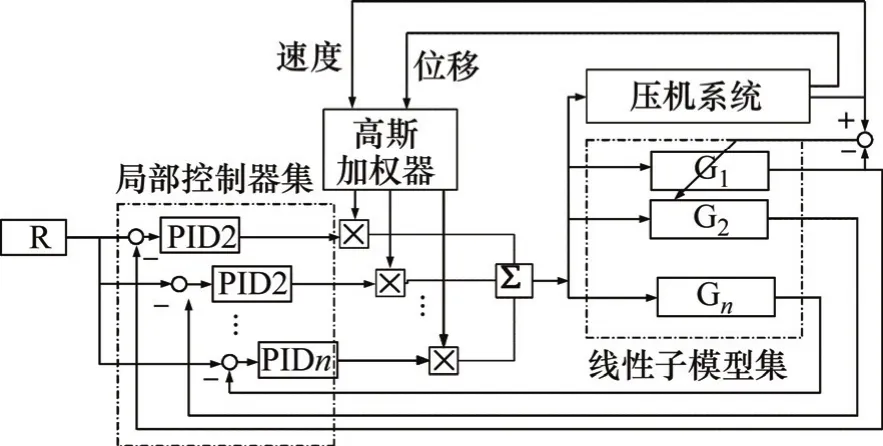

根據上述基于鍛造過程工作區分解的多控制器集成策略,由于每一個鍛造子區域都是局部區域,故線性子模型能很好地反映該區域的動態性能。此外,對于線性模型,PID控制精度高、效果好,工程上普遍都采用該控制。再者,高斯加權器能有效地實現對耦合區域采取加權組合子控制器而對非耦合區域采取各自的子控制器控制。具體的基于鍛造過程工作區分解的多控制器集成策略如圖5所示。

圖4 基于鍛造過程工作區分解的多控制器集成策略Fig. 4 Multi-controller integrated strategy based on forging process’s workspace decomposition

圖5 多模型PID控制方法Fig. 5 Multi-model PID control method

2.1線性子模型集的建立與子控制設計

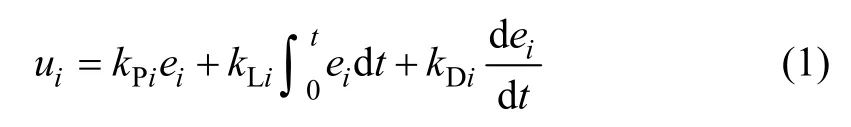

由于局部區域內的模型難以解析獲得,為此,采用數據建模的方式構建局部區域子模型。首先確定模型結構,在此基礎上采集壓機的輸入輸出數據對局部區域子模型參數進行辨識,從而得出吻合度極高的線性子模型。獲得子模型后,單個子控制器采用PID控制,其輸出為

式中:ui為控制器i輸出值;ei為參考速度與第i個模型速度差值;kPi為控制器i比例系數;kLi為控制器i積分系數;kDi為控制器i微分系數。采用Ziegler?Nichols[12]方法整定相應的PID子控制器的控制參數kPi,kLi和kDi。

2.2高斯加權器設計

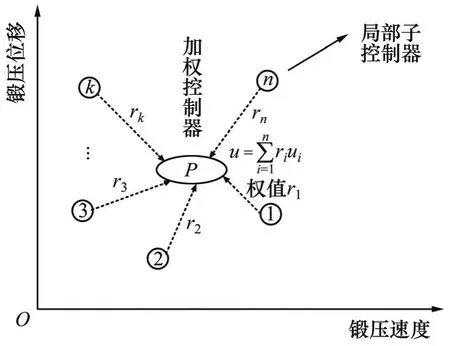

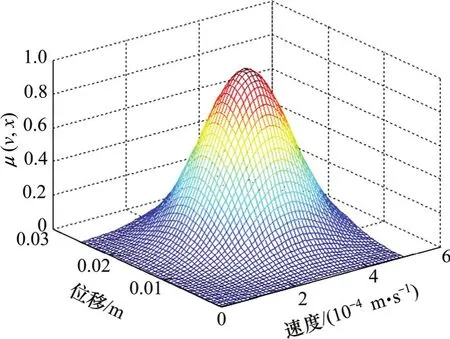

高斯加權器原理如圖6所示。當系統運行到某個區域P時,系統檢測并采集壓機的實際鍛壓速度、鍛壓位移并實時計算各子部控制器的加權系數,通過加權系數將各子控制器組合成全局控制器,從而實現壓機全程鍛造的平滑、精確控制。

圖6 高斯加權器原理圖Fig. 6 Schematic of Gaussian-weighted controller

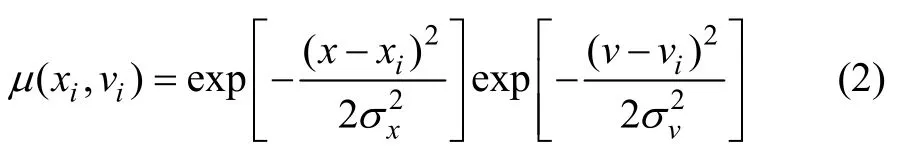

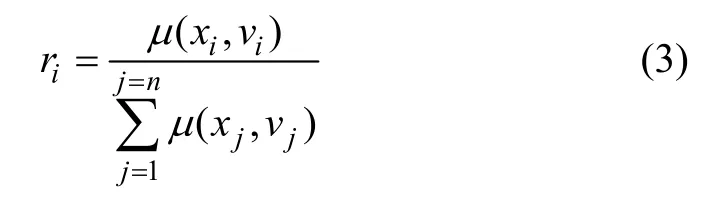

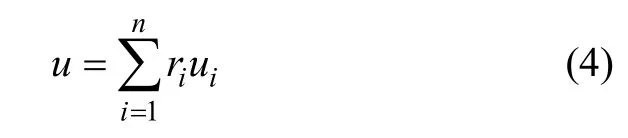

高斯加權器計算式為

式中:μ(xi, vi)為第i個控制器工作條件的高斯值;x為實際鍛壓位移;v為實際鍛壓速度;xi為局部鍛造區域i中心點位移;vi為局部鍛造區域i中心點速度;σx為位移標準差;σv為速度標準差。仿造模糊推理的歸一化處理[13]可得壓機系統在第i個子控制器工作條件的加權系數ri為

式中:n為子控制器總個數。所得到的高斯加權器如圖7所示。最終系統的加權輸出為

式中:u為系統加權輸出;ui為第i個模型的控制輸出。

3 仿真研究

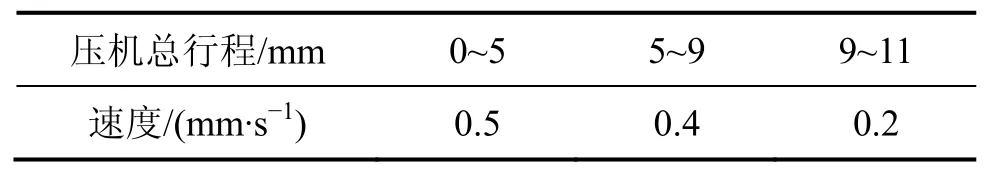

所研究的等溫鍛造工藝要求模鍛系統必須工作在3個速度段下(如表1所示),這是壓機的全局控制目標。

圖7 高斯加權圖Fig. 7 Gaussian-weighted diagram

表1 行程與速度的關系Table 1 Relationship between stroke and speed

3.1模型集建立

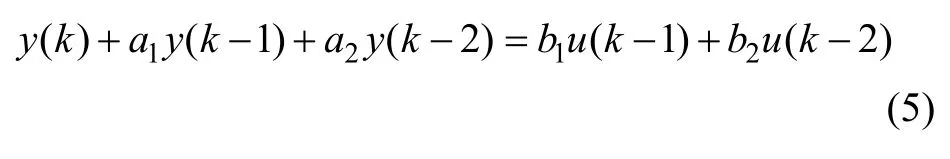

對于圖4中局部小的鍛造區域,帶控制量的自回歸模型(CAR)能很好地描述其動態特性,因此,可選用如下CAR模型[14]作為系統子模型:

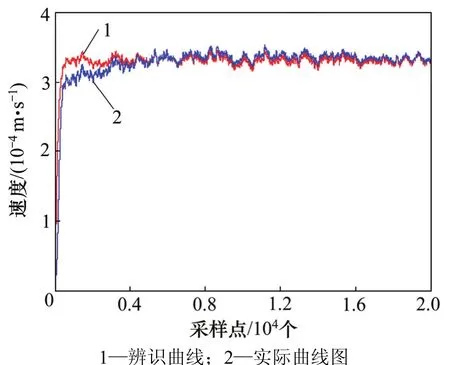

其中:u為壓機輸入信號的控制電壓;y為壓機的輸出速度;k為時間步長。采集各個子鍛造區域的輸入和輸出數據,采樣時間為1 ms,根據批處理最小二乘估計原理[15]可辨識出各模型參數(a1, a2, b1, b2)。根據4 000 t模鍛壓機實際工作特點,選擇9個鍛造區域,其中鍛造區域中心點(v,x)分別為(0.5,5),(0.5,15),(0.5,25),(0.3,5),(0.3,15),(0.3,25),(0.1, 5),(0.1,15),(0.1,25),辨識結果如表2所示(其中,v單位為mm/s,x單位為mm)。

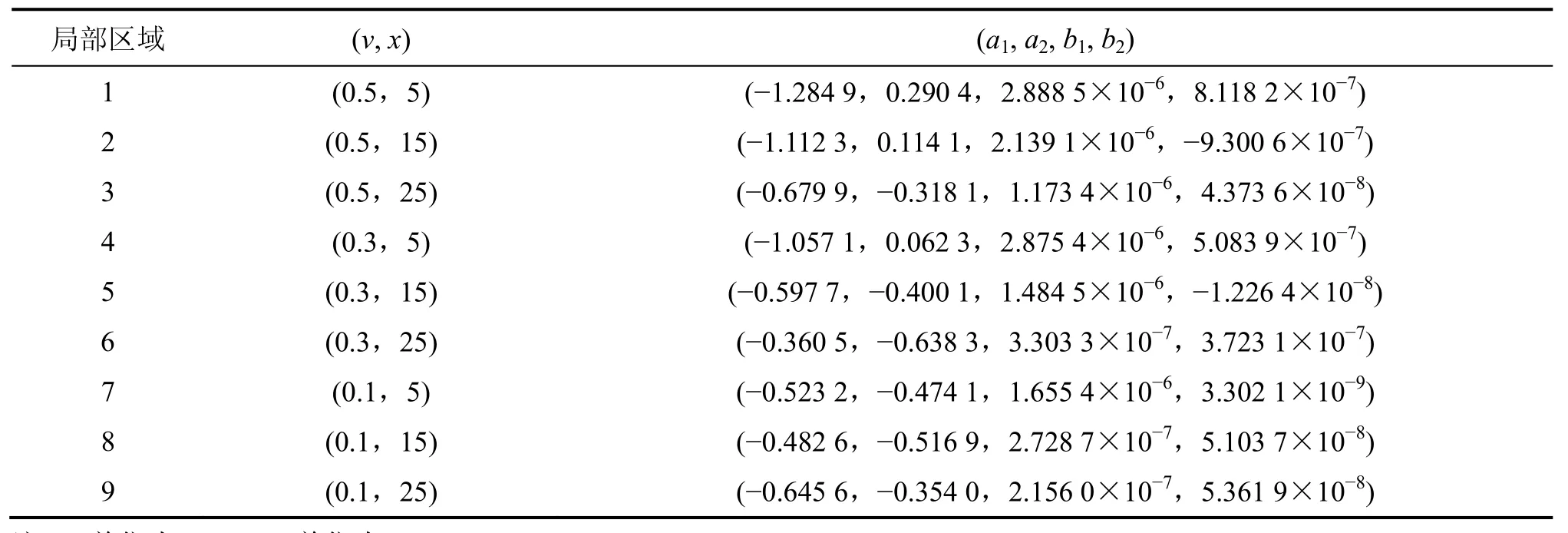

3.2模型校核

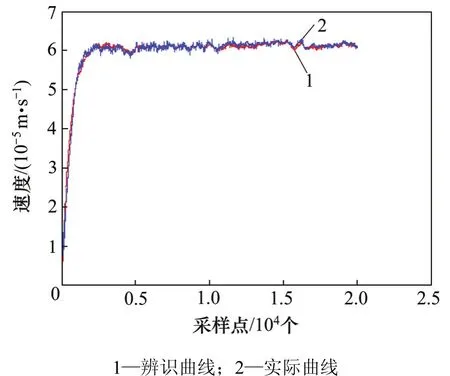

使用測試數據校核所建立子模型的有效性。將各鍛造區域實際采集的輸入數據代入到其相應的線性子模型中,得到各線性子模型輸出結果。然后,對比測試數據與子模型的輸出。圖8所示為中心點(0.5,5)所在的局部子模型的輸出與實際輸出的對比,圖9所示為中心點(0.1,5) 所在的局部子模型的輸出與實際輸出的對比。從圖8和圖9可見:線性子模型輸出數據與實際系統輸出數據基本吻合。此說明所建立的線性子模型能有效描述大型模鍛壓機各個鍛造區域的動態特性。

表2 辨識結果Table 2 Identification results

圖8 中心點(0.5 mm/s, 5 mm)區域速度曲線Fig. 8 (0.5 mm/s, 5 mm) regional velocity curves

圖9 中心點(0.1 mm/s, 5 mm)區域速度曲線Fig. 9 (0.1 mm/s, 5 mm) regional velocity curves

3.3控制效果

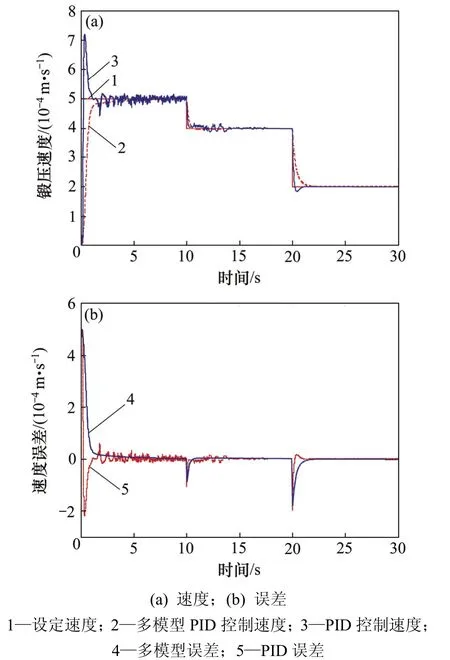

根據前面設計的控制策略以及4 000 t模鍛壓機參數,以3段速度作為控制的跟蹤目標,采用所提出的方法對其進行控制,可得出壓機的全過程控制結果如圖10所示,其中圖10(a)所示為鍛壓速度變化曲線,圖10(b)所示為鍛壓速度誤差變化曲線。在該仿真中,將文中所提出的控制策略與PID控制進行對比,可以進一步體現該策略對整個系統的控制效果。從圖10可以看出:新方法所獲得的速度平穩,能實現速度平滑切換,無抖動現象,無超調,穩定誤差小,能滿足壓機全程鍛造過程的變速率要求,且比現有的基于單一模型的PID控制精度高。

圖10 鍛造速度與誤差Fig. 10 Forging speed and its error

4 結論

1) 針對不同鍛造工況下的模型時變特點,提出基于鍛造過程工作區分解的多控制器集成策略。該策略首先把全鍛造過程分解成許多個子工作區,并預先采集實驗數據建立相應的子模型,根據子模型與參考輸出的誤差設計相應的子控制器。

2) 基于子控制器不能處理子模型之間的耦合關系,提出使用高斯加權器協調各個子控制器,以處理模型之間的耦合關系并達到全局控制的目的,從而實現模鍛壓機的全程精確、平滑控制。

3) 該控制策略能有效地獲得所需的控制精度,且其控制效果比傳統的PID控制方法好。

[1] 何祝斌, 初冠南, 張吉, 等. 鍛造技術的發展[J]. 塑性工程學報, 2008, 15(4): 13?18. HE Zhubin, CHU Guannan, ZHANG Ji, et al. Development of forging technology[J]. Journal of Plasticity Engineering, 2008, 15(4): 13?18.

[2] 黃長征, 譚建平. 300 MN模鍛水壓機動梁驅動系統鍛壓速度動態響應特性[J]. 中南大學學報(自然科學版), 2008, 39(5): 1023?1028. HUANG Changzheng, TAN Jianping. Forging speed’s response characteristic of moving beam drive system for 300 MN die forging hydraulic press[J]. Journal of Central South Universtiy (Science and Technology), 2008, 39(5): 1023?1028.

[3] 黃長征. 300 MN模鍛水壓機動梁驅動系統動態響應特性及速度控制研究[D]. 長沙: 中南大學機電工程學院, 2007: 24?26. HUANG Changzheng. Research on dynamic response characteristic and speed control of moving beam drive system for 300 MN die forging hydraulic press[D]. Changsha:Central South University. School of Mechanical and Electrical Engineering, 2007: 24?26.

[4] 張猛. 極低速下大型模鍛壓機系統建模與動態特性分析[D].長沙: 中南大學機電工程學院, 2012: 14?16. ZHANG Meng. System modeling and dynamic performance analysis for huge die-forging press under extremely low speed[D]. Changsha: Central South University.School of Mechanical and Electrical Engineering, 2012: 14?16.

[5] 張廣紅. 80 MN等溫鍛造液壓機控制系統研制[D]. 天津: 天津大學電氣與自動化工程學院, 2005: 20?25. ZHANG Guanghong. Research and deve1opment of the contro1 system for an 80 MN isothermal forging hydraulic press[D]. Tianjin: Tianjin University. Electrical Engineering and Automation, 2005: 20?25.

[6] 熊歡歡. 大型模鍛液壓機動梁驅動及位置控制系統研究[D].長沙: 中南大學機電工程學院, 2010: 27?45. XIONG Huanhuan. Research of the large forging hydraulic moving beam and position control system[D]. Changsha: Central South University. School of Mechanical and Electrical Engineering, 2010: 27?45.

[7] 賈維宏. 模糊PID在鍛壓機液壓系統中的仿真研究[D]. 太原:太原理工大學機械工程學院, 2010: 29?39. JIA Weihong. Simulation study of fuzzy PID in the hydraulic system of the forging press[D]. Taiyuan: Taiyuan University of Technology. School of Mechanical Engineering, 2010: 29?39.

[8] 劉慧慧. 基于速度相關和Lugre摩擦模型的滑動穩定性分析[D]. 西安: 西安理工大學土木建筑工程學院, 2008: 1?12. LIU Huihui. Stability of steady sliding with velocity dependent and LuGre type friction model[D]. Xi’an: Xi’an University of Technology. School of Civil and Architectural Engineering, 2008: 1?12.

[9] Muraki M, Kinbara E, Konishi T. A laboratory simulation for stick-slip phenomena on the hydraulic cylinder of a construction machine[J]. Tribology International, 2003, 36(10): 739?744.

[10] Capone G, D'Agostino V, Valle S D, et al. Influence of the variation between static and kinetic friction on stick-slip instability[J]. Wear, 1993, 161(1/2): 121?126.

[11] 許鋒, 羅雄麟. 基于自校正模型的非線性系統多模型預測控制[J]. 中國石油大學學報(自然科學版), 2006, 30(2): 133?137. XU Feng, LUO Xionglin. Multi-model predictive control of nonlinear system based on self-tuning model[J]. Journal of China University of Petroleum (Edition of Natural Science), 2006, 30(2): 133?137.

[12] 李桐林. 基于多模型預測的鍋爐主蒸汽溫度控制[D]. 大連:大連理工大學機械工程學院, 2011: 20?23. LI Tonglin. A boiler main steam temperature control based on muti-model prediction[D]. Dalian: Dalian University of Technology. School of Mechanical Engineering, 2011: 20?23.

[13] 佟紹成, 王濤, 王艷平, 等. 模糊控制系統的設計及穩定性分析[M]. 北京: 科學出版社, 2004: 17?21. TONG Shaocheng, WANG Tao, WANG Yanping, et al. Design and robust analysis for fuzzy control system[M]. Beijing: Science Press, 2004: 17?21.

[14] 劉少軍. 現代控制方法及計算機輔助設計[M]. 長沙: 中南大學出版社, 2003: 97?111. LIU Shaojun. Modern control methods and computer-aided design[M]. Changsha: Central South University Press, 2003: 97?111.

[15] 龐中華, 催紅. 系統辨識與自適應控制matlab仿真[M]. 北京:北京航空航天大學出版社, 2009: 27?30. PANG Zhonghua, CUI Hong. System identification, adaptive control and matlab simulation[M]. Beijing: Beihang University Press, 2009: 27?30.

(編輯 陳燦華)

Full forging process’s workspace decomposition and multi-controller integrated strategy

Lü Wenbing, HUANG Minghui, LU Xinjiang, WANG Zhineng, ZOU Wei, LEI Jie

(State Key Laboratory of High Performance and Complex Manufacturing, Central South University, Changsha 410083, China)

The whole high-performance complex die forging requires that large forging press must have the ability of implementing precise forging in its full stroke. However, because of the time-varying forging load, nonlinear friction and nonlinear hydraulic drive force, system’s model on different forging conditions would be time-varying, and therefore applying the existing control method with single model is difficult to achieve high control precision. In view of this problem, a multi-controller integrated strategy based on forging process’s workspace decomposition was proposed. First, the whole forging process was divided into many sub-forging workspaces. And then, the corresponding CAR sub-models were established using previous experimental data. Based on the characteristics of different sub-models, the corresponding PID sub-controllers’ parameters were also designed. Since sub-controller couldn’t handle the coupling relation and mutations between sub-models, these sub-models should be coordinated to reach global control goal. In order to deal with this problem, Gaussian-weighted controller was proposed to achieve the overall control and to realize smooth precise control in the press’ full stroke. The results show that the control strategy can effectively achieve the desired control accuracy and has better effect than the conventional PID control method.

large forging; multi-controller; Gaussian-weighted

TG315.4

A

1672?7207(2016)03?0749?06

10.11817/j.issn.1672-7207.2016.03.006

2015?01?02;

2015?03?22

國家重點基礎研究發展規劃(973計劃)項目(2011CB706802);國家自然科學基金資助項目(51205420);中南大學創新驅動計劃(2015CX002);新世紀人才計劃基金資助項目(NCET-13-0593);湖南省自然科學基金資助項目(14JJ3011) (Project(2011CB706802) supported by the National Basic Research Development Program (973 Program) of China; Project(51205420) supported by the National Natural Science Foundation of China; Project(2015CX002) supported by Innovation-driven Plan in Central South University; Project(NCET-13-0593) supported by the New Century Talents Fund; Project(14JJ3011) supported by the Natural Science Foundation of Hunan Province)

黃明輝,博士,教授,從事冶金機械研究;E-mail: MEEH@csu.edu.cn