一種電動汽車電池組箱體輕量化設計

劉舒龍,夏順禮,趙久志,張寶鑫,陳康偉

(安徽江淮汽車股份有限公司技術中心 新能源汽車研究院,安徽 合肥 230601)

新能源汽車

一種電動汽車電池組箱體輕量化設計

劉舒龍,夏順禮,趙久志,張寶鑫,陳康偉

(安徽江淮汽車股份有限公司技術中心 新能源汽車研究院,安徽 合肥 230601)

電池組箱體輕量化設計是電動汽車“以塑代鋼”思想的具體體現。文章從材料選擇入手,通過模態分析確定產品的性能參數滿足整車需求;針對3D模型進行模流分析,確定成形工藝可行性。從材料的選擇到產品的成形分析進行全面的介紹,闡述一種電動汽車電池組箱體的輕量化設計,可以為其它輕量化材料在電動汽車領域的應用提供一種思路。

輕量化;電池組箱體;模態分析;模流分析

10.16638/j.cnki.1671-7988.2016.11.005

CLC NO.: u461 Document Code: A Article ID: 1671-7988(2016)11-10-03

引言

輕量化是一個涵義非常廣泛的設計準則,汽車結構的輕量化對汽車節能和環保都具有重要的意義。電動汽車是指以車載電池組為動力,用電機驅動車輪行駛。電動汽車無內燃機汽車工作時產生的廢氣,對環境保護和空氣的潔凈是十分有益的,幾乎是“零污染”,因此其前景被廣泛看好。

電動汽車的續駛里程是衡量其綜合性能的一項關鍵指標,在保證其強度和安全性能的前提下,盡可能地降低其整備質量,達到更高的加速度,提高有效載荷,減少能源消耗。輕量化的設計在電動汽車領域更具有重要的意義。

在過去的幾十年里,新材料與材料復合物以及新的成型方法使得構件輕量化實現的得到進一步的發展。

目前國內電動車電池箱體均使用金屬制造,國外亦很少使用非金屬材料。應用非金屬材料的電池箱體可以提高整個電池的絕緣安全,防止在極端工況中發生外短路,同時起到緩沖吸振的作用;應用非金屬材料的電池箱體保溫效果更好,便于電池溫度一致性的控制,有利于提高熱管理的有效性。

因此,如何設計一種高強度的電池箱體對整個電池的安全、熱管理,對電動汽車續駛里程的提升具有重大的意義。

電池箱體由上蓋和底板兩部分組成,底板是主要的結構件,承載了整個電池組的重量;上蓋僅僅是個覆蓋件,用于整個電池的防護與密封。因此通過將金屬上蓋換成塑料上蓋來實現電池箱體輕量化。

以塑代鋼的關鍵在于選用何種材料來實現輕量化,材料確定后選用何種成形方式制成一個何種結構的零件,能夠滿足整車的功能需求。

1、材料選擇

電池上蓋不承受整個電池組的重量,彎曲強度是衡量其是否滿足強度需求的重要標準。從通用塑料與工程塑料中選擇,綜合成本、密度、耐熱性、尺寸穩定性,選用PP與PA兩種基材;同時,選用不同成分的玻纖材料進行復合增強。傳統的金屬上蓋選用1mm厚度鋼板沖壓而成,通過彎曲試驗與1mm厚度鋼板對比選用材料。

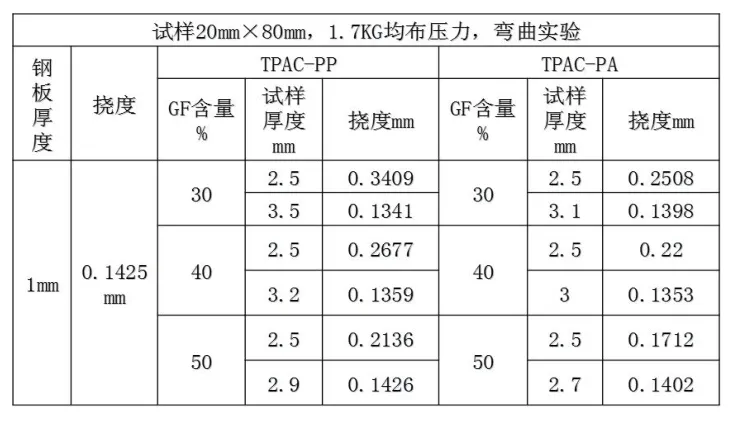

表1 試樣彎曲實驗對比

綜合實驗數據,由于PA相比PP吸濕性更強,成本更高,選擇3mm厚PP基材玻纖增強復合材料等效替代1mm鋼板。

2、產品性能參數與3D模型確認

2.1產品性能參數

確定了材料類型之后,通過產品的性能需求確定具體的材料組分與其它增強成分。結合其它汽車上塑料制品的性能參數需求,制定電池上蓋的性能參數表:

表2 塑料上蓋性能參數表

為了保證電池組的安全,對塑料上蓋產品提出V-0級阻燃要求,因而在復合材料中添加阻燃劑以滿足要求。[1]

2.23D模型設計

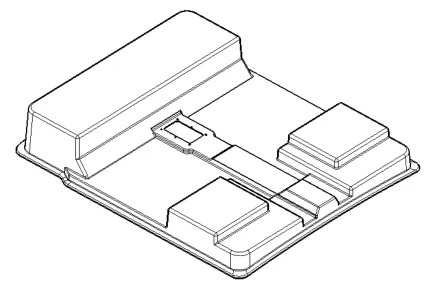

根據整車總布置給定的MCO空間,確定金屬上蓋的3D模型。

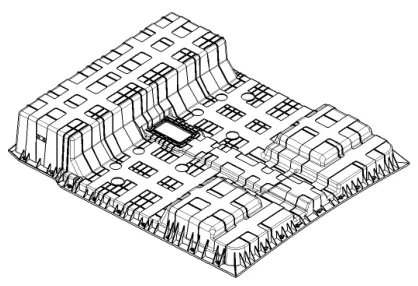

在金屬上蓋模型的基礎上,保持原有的形面不動,將料厚增加至3mm,同時遵循塑料件的設計準則,避免尖角、增加脫模斜度;在上蓋與底板的配合面合理的設置加強筋,增加其結構強度;在高低壓接插件位置進行局部增強,提高其疲勞強度。

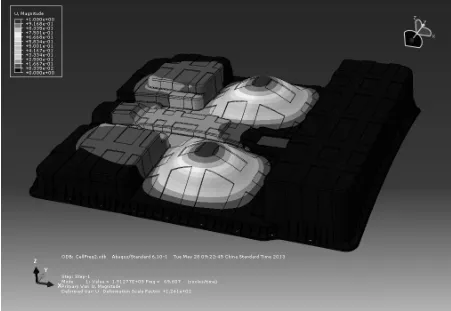

圖1 金屬上蓋模型

圖2 塑料上蓋模型

2.3振動分析

完成塑料上蓋的3D模型設計后,通過模態分析研究其結構動力特性。

通過有限元計算的方法,首先,將結構物在靜止狀態下進行人為激振,通過測量激振力與響應并進行雙通道快速傅里葉變換(FFT)分析,得到任意兩點之間的機械導納函數(傳遞函數)。用模態分析理論通過對試驗導納函數的曲線擬合,識別出結構物的模態參數,從而建立起結構物的模態模型。根據模態疊加原理,在已知各種載荷時間歷程的情況下,就可以預言結構物的實際振動的響應歷程或響應譜。

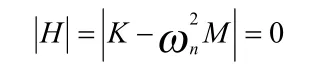

多自由度系統的固有頻率,可以根據系統的無阻尼自由振動微分方程得到,即

設微分方程的解為:

將(2)及其二階導數代入(1),可得到主振型方程為:

稱為特征矩陣。主振型方程存在非零解的條件是特征矩陣的行列式必須等于0,也就是:

將行列式展開,得到關于ω2n的n階多項式。由于質量矩陣M為正定矩陣,剛度矩陣K為正定或半正定矩陣,因此,一般可從特征方程得到ω2n的n個大于零的正實根,稱為系統的特征值,將特征值開平方后得到n個系統的固有頻率,分別稱為第1階固有頻率(基頻)、第2階固有頻率、……、第n階固有頻率。系統的固有頻率只與系統的固有物理特性相關。[2]

圖3 模態分析模型

添加上蓋與底板配合面以及高低壓接插件處的約束,建立模態模型,輸入材料性能參數:拉伸強度82MPa、彎曲模量7.2GPa、泊松比0.46、密度1.373g/cm3。

模態分析塑料上蓋一階固有頻率69.61Hz。

表3 車輛典型的共振頻率范圍

汽車零部件常用頻率測試范圍為10—55Hz,塑料上蓋的固有頻率在此范圍之外,可以有效避開共振,該模型確定的塑料上蓋能夠滿足汽車件振動特性需求。

3、成形工藝

3.1成形工藝介紹

對于3mm厚的熱塑性材料,零件表面設置了很多加強筋,選用應用最廣、精度和生產效率較高的注塑成形方式。即通過加壓將物料由加熱桶經過主流道、分流道、澆口注入閉合模具型腔的模塑方法。[3]

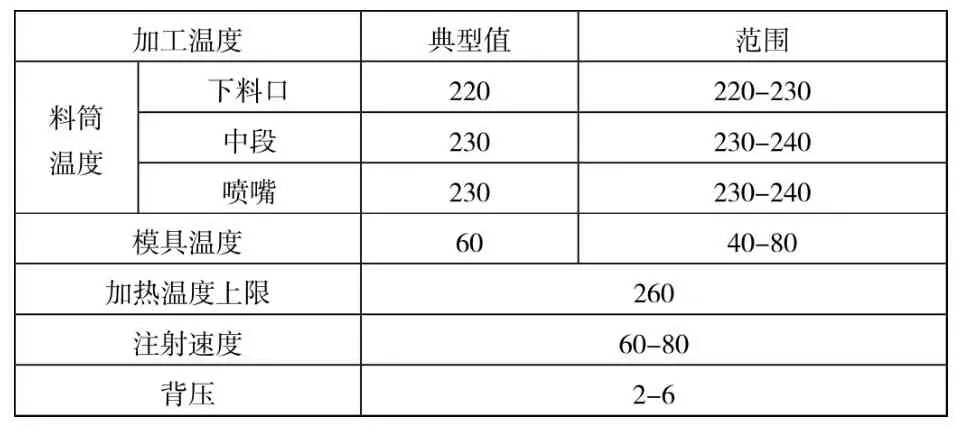

表4 注塑工藝參數

3.2模流分析

通過Moldflow軟件進行注塑成型過程的仿真模擬,得出填充時間、熔接痕、鎖模力、翹曲變形量等一系列數據,對其成形工藝可行性做出評估。

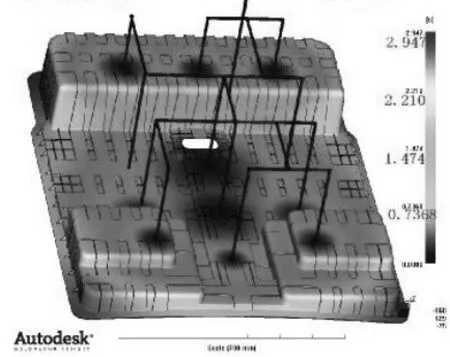

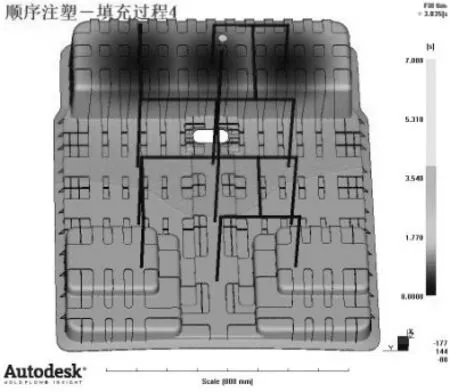

對塑料上蓋模具設置12個澆口,分析選擇注塑方案。方案一為所有澆口同時打開,稱為同時注塑;方案二為1、2、3澆口同時打開,剩余的澆口在熔體流過澆口時打開,稱為順序注塑。

圖4 注塑澆口分布

圖5 同時注塑

圖6 順序注塑

表5 模流分析結果

通過分析數據看出:同時注塑時間較短,但注射壓力與鎖模力較大;順序注塑時間略長,但注射壓力與鎖模力較小;翹曲變形量二者接近。

分析結果顯示:順序注塑流動較好,在順序填充部分沒有熔體匯合區域,其熔接痕要明顯小于同時注塑。

順序注塑的翹曲變形稍大于同時注塑,分析中沒有設置冷卻水路,并非能與實際數值相符,但趨勢相同,最大翹曲位置位于填充最末端,且變形方向為垂直分型面向上。

4、結論

1)輕量化的設計主要體現在PP基長玻纖阻燃增強型新材料的應用。

2)從彎曲性能角度考慮,3mm厚度的塑料可以等效替代1mm厚度的鋼板。

3)針對塑料上蓋3D模型進行模態分析,其一階固有頻率滿足振動特性要求。

4)針對塑料上蓋3D模型進行模流分析,其注塑工藝可行,順序注塑方案更合理。

5)設計過程為新材料在電動汽車領域的應用提供一種思路。

[1](奧)H.德吉舍爾 S 呂夫特.輕量化—原理、材料選擇與制造方法[M].北京:機械工業出版社,2011.11.

[2]周長城,周金寶,任傳波,王仁廣.汽車振動分析與測試[M].北京:北京大學出版社,2011.3.

[3]陶治.材料成型技術基礎[M].北京:機械工業出版社,2008.6.

Lightweight Design of Electric Vehicle Battery Box

Liu Shulong, Xia Shunli, Zhao Jiuzhi, Zhang Baoxin, Chen Kangwei

( New energy vehicle academy, Technical Center, Anhui Jianghuai Automobile Co. Ltd, Anhui Hefei 230601 )

Battery box lightweight design is a manifestation of the thinking “Replace steel with plastic” in the field of electric vehicle . The article starts from the choice of materials, through Modal analysis to determine the product performance parameters meet vehicle demand, conduct Mold flow analysis with 3D model to determine the feasibility of forming process. Give a detailed introduction from the choice of materials to the forming process, explode the lightweight design of electric vehicle battery box, can provide a way for the application of other lightweight materials in the field of electric vehicles.

Lightweight; Battery box ; Mold flow analysis; Modal analysis

u461 文獻表示碼:A

1671-7988(2016)11-10-03

劉舒龍(1989-),男,就職于安徽江淮汽車股份有限公司技術中心,新能源汽車研究院,研究方向為電動汽車電池成組。