CO2再生塔導流筒損壞失效原因分析及對策

宋文明,孫少杰,劉醒愚,張延濤

(中國石油天然氣股份有限公司大慶石化分公司化肥廠,黑龍江 大慶 163714)

?

CO2再生塔導流筒損壞失效原因分析及對策

宋文明,孫少杰,劉醒愚,張延濤

(中國石油天然氣股份有限公司大慶石化分公司化肥廠,黑龍江 大慶 163714)

介紹了合成氨裝置CO2再生塔導流筒的頻繁損壞情況,從導流筒宏觀形態和微觀檢測兩個方面分析其損壞的原因,尤其是重點分析、對比母材和焊縫的斷口形態,使用能譜儀檢測焊縫與母材斷口的表面的腐蝕產物成分和導流筒表面沉積垢質成分,使用金相顯微鏡觀察分析金相組織以及裂紋微觀擴展形態,綜合分析導流筒損壞的原因和機理。通過對其進行仿真分析模擬計算,確定導流筒優化設計思路:在導流筒與塔壁之間增加一個與導流筒同心結構孔板,其作用是分擔一部分流體沖擊作用力,并使沖擊到導流筒上的力形成一定時間差,從而降低流體對導流筒的沖擊作用,以達到延長導流筒壽命的目的。

合成氨裝置 CO2再生塔導流筒 失效分析 對策

某石化公司化肥廠合成氨裝置是20世紀70年代引進的美國凱洛格技術,1976年9月6日建成投產,日產合成氨1 000 t。2005年8月至10月,合成氨裝置進行50%增產擴能改造,現已達到日產合成氨1 500 t。

自2005年擴能改造后,CO2再生塔頂部導流筒進液口附近部位頻繁損壞,每次檢修恢復投用后,運行壽命均不足1 a。原改造設計的導流筒厚度為6 mm,2011年厚度已增加到了8 mm,2012年由設計院對該部位進行了筋板加固設計,導流筒厚度增加至12 mm,但運行壽命仍低于1 a,損壞形式也由原來的母材撕裂變成焊口開裂加母材撕裂。該文通過對導流筒取樣進行失效分析,得出了導流筒頻繁損壞的機理,提出了相應的對策。

1 概 況

1.1 設備結構

CO2再生塔高度50 m,內徑4 267 mm,頂部進液管線規格φ508 mm×5.54 mm,碳酸鉀富液介質沿設備切線方向進入塔內,流量范圍為1 554~1 500 m3/h,塔內部設有一環形導流筒,與塔體固定,材質為304L。

1.2 導流筒的損壞情況

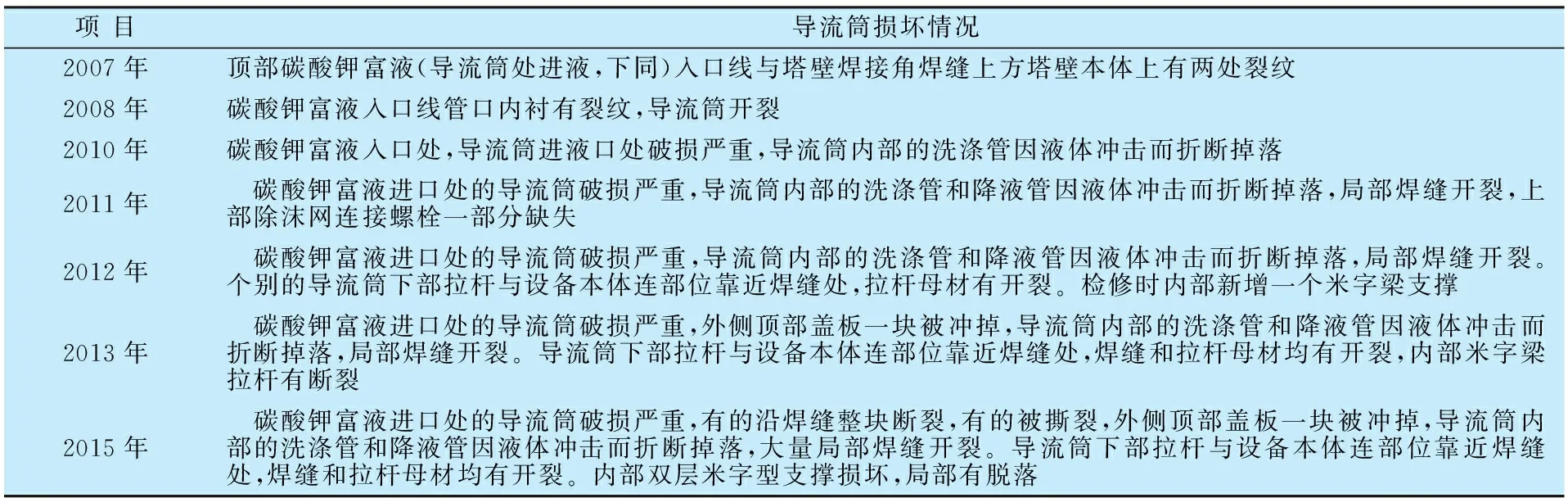

自2007年至2015年,CO2再生塔設備及內部導流筒損壞情況,見表1。

表1 導流筒損壞情況

2 原因分析

2.1 宏觀檢查

選取5塊碎塊作為試樣,進行分析,通過宏觀檢查,可發現再生塔導流筒部件損壞最嚴重部位是焊縫,一些筋板處的焊縫完全開裂。其次,在母材本體也產生了一些裂紋和開裂。5塊板上均未發現明顯的沖刷腐蝕痕跡。在其中一個試件的非沖刷表面處發現一些灰黑色的垢質沉積物。

另外,用體式顯微鏡觀察沖刷表面形貌,可以看出,碎塊試件表面為原始鋼板軋制痕跡,未發現沖刷溝槽痕跡,也未發現氣蝕坑洞。所以,再生塔導流筒部件不存在沖刷減薄現象。

2.2 微觀檢測

2.2.1 斷口微觀分析

對試件開裂的焊縫和母材處截取5個試件,超生清洗干凈后,用掃描電鏡觀察分析斷口的微觀形貌特征。

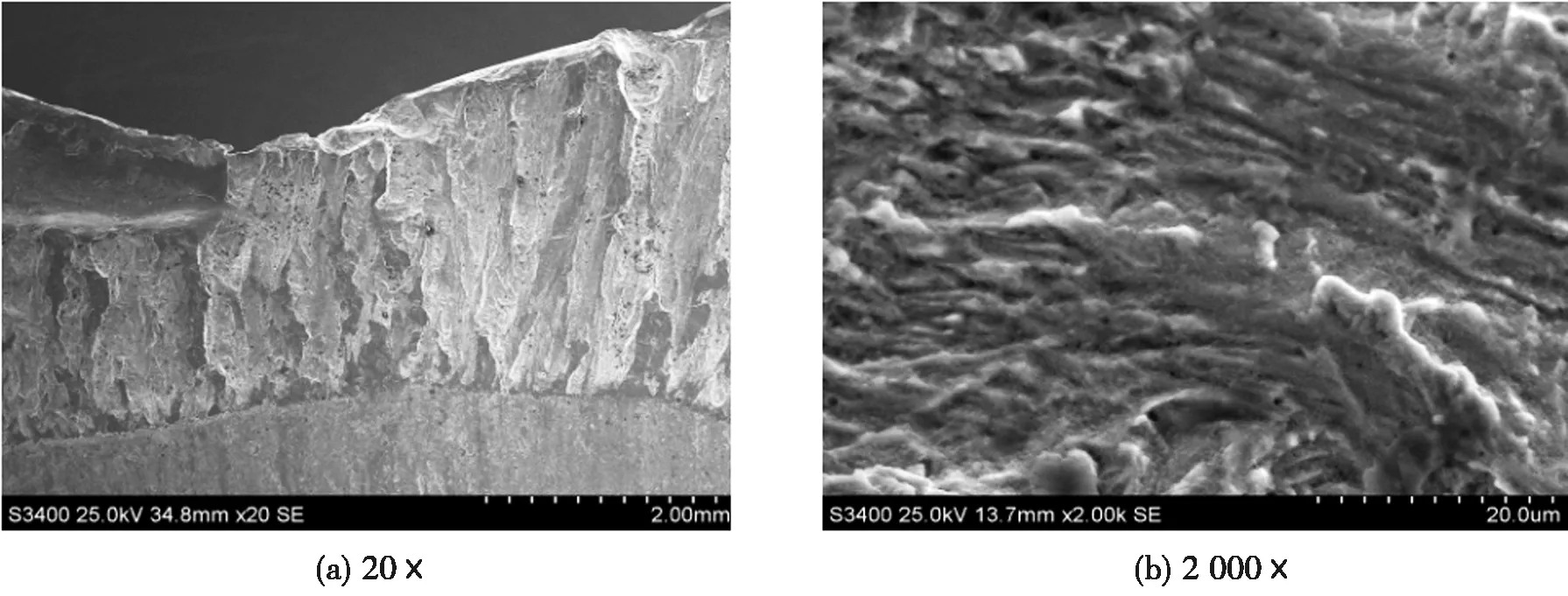

(1)焊縫開裂斷口分析

焊縫斷口的微觀形貌見圖1,由圖1(a)的斷口微觀形貌(放大20倍)可以看出,焊縫斷口處母材熔深很小,這類開裂焊縫基本都是單面焊接的角焊縫或者未開破口對接焊縫,對接或者搭接處類似裂紋缺陷,存在很大的應力集中,在鋼板受沖擊變形時,焊縫處承受很大的交變彎曲載荷,容易導致疲勞開裂。

由圖1(b)的斷口微觀形貌(放大2 000倍)可以看出,焊縫斷口的高倍微觀形貌發現了疲勞輝紋,這是疲勞斷口的最主要特征[1]24,說明焊縫斷裂失效性質為疲勞。

圖1 焊縫斷口的微觀形貌

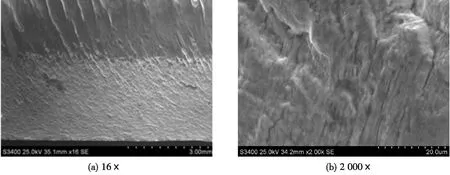

(2) 母材開裂斷口分析

母材斷口的微觀形貌見圖2,由圖2(a)的斷口微觀形貌(放大16倍)可以看出,母材斷口比較平整,一側顏色暗灰為先開裂處,向另一側擴展。

由圖2(b)的母材斷口的微觀形貌(放大2 000倍)可以看出,母材斷口的高倍微觀形貌也發現了疲勞輝紋,說明母材斷裂失效性質也為疲勞[1]28。

圖2 母材斷口的微觀形貌

(3) 對比焊縫與母材的斷口形貌

分析對比圖1與圖2可以看出,焊縫斷口的疲勞輝紋間距大于母材斷口的疲勞輝紋間距,這說明焊縫的疲勞壽命低于母材的疲勞壽命,即再生塔導流筒部件的焊縫先開裂,隨后母材開裂。

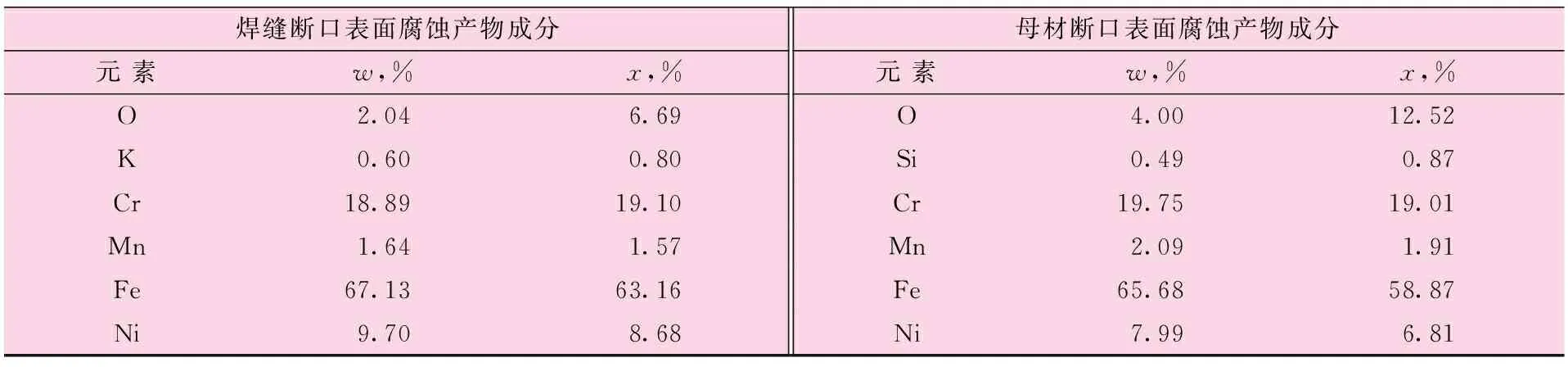

2.2.2 斷口表面腐蝕產物分析

用能譜儀檢測焊縫與母材斷口的表面的腐蝕產物成分,結果見表2。由表2可以看出,斷口表面只有很少量的氧化物,未發現304L不銹鋼應力腐蝕敏感的氯和硫元素,可以確定再生塔導流筒部件開裂不是應力腐蝕。

表2 焊縫與母材斷口表面腐蝕產物成分

2.2.3 導流筒表面沉積垢質檢測分析

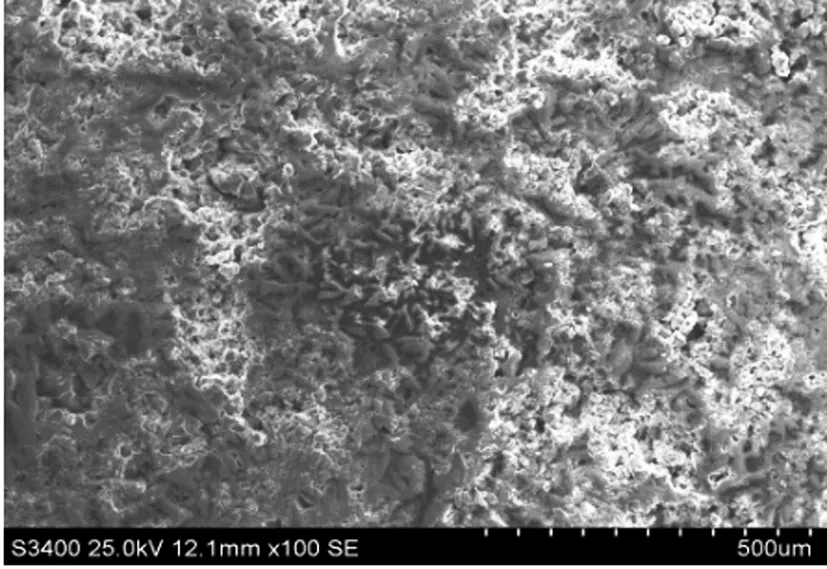

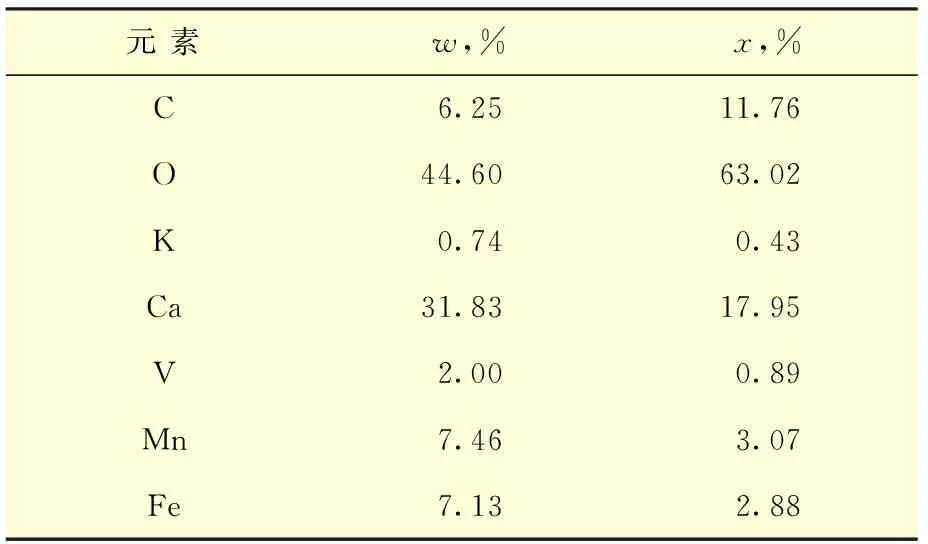

為了進一步確認再生塔頂部碳酸鉀富液介質中是否含有氯離子和硫化物,在結垢較多的試件上清理下來一些垢質,用掃描電鏡觀察分析垢質微觀形貌(見圖3),用能譜儀檢測垢質化學成分,結果見表3。

圖3 垢質的微觀形貌圖100×

元素w,%x,%C6.2511.76O44.6063.02K0.740.43Ca31.8317.95V2.000.89Mn7.463.07Fe7.132.88

由圖3可以看出,試件上的垢質比較致密,為介質長期沉積下來的。由表3垢質化學成分可以看出,垢質主要成分為CaCO3和氧化物,未發現氯和硫元素,可以再次說明再生塔介質里基本沒有304L不銹鋼應力腐蝕敏感的氯和硫元素。

2.2.4 導流筒裂紋部位微觀檢測分析

在試件裂紋處截取3個試件,用金相砂紙和金剛石研磨膏研磨,用王水浸蝕,制備成金相試樣,用金相顯微鏡觀察分析金相組織以及裂紋微觀擴展形態。

導流筒的母材金相組織大部分為奧氏體,含有少量鐵素體,鐵素體沿著鋼板軋制方向呈現條帶狀分布;導流筒焊縫金相組織成枝晶狀,含有微量非金屬夾雜物。

3個試件裂紋觀察,二次裂紋很少,只發現了一條較小的二次裂紋,見圖4。這條二次裂紋擴展無分支,不同于不銹鋼應力腐蝕的樹枝狀二次裂紋形態[1]307,由此可以進一步排除了導流筒發生應力腐蝕的可能性。

圖4 二次裂紋形態

2.3 分析結果討論

(1)再生塔導流筒的損壞與腐蝕沒有關系;

(2)導流筒及其支撐部件損壞的主要原因是由于再生塔頂部碳酸鉀富液介質的流量與流速隨著裝置負荷波動而變化,頻繁沖擊導流筒,造成導流筒長期受到交變載荷,最終導致其出現疲勞破壞;

(3)由于焊縫斷口的疲勞輝紋間距大于母材斷口的疲勞輝紋間距,這說明焊縫的疲勞壽命低于母材的疲勞壽命,即再生塔導流筒部件的焊縫先開裂,隨后母材開裂,所以提高焊縫的焊接質量可以延長導流筒筒體的使用壽命,或減少焊縫數量;

(4)拉桿斷裂主要原因是由于導流筒振動造成的。

3 對 策

通過對導流筒外流體的流動狀態進行理論分析,確立導流筒的固體計算區域和流體計算區域,建立三維幾何模型;考慮結構與流場的相互作用,建立流體域數值模型;采用ALE(任意的拉格朗日-歐拉法)方法,實現流體動網格的描述[2];固體域應用有限元理論,建立導流筒雙向耦合計算模型。根據模型,按照生產中的物性參數定義流動介質屬性,確定合適的邊界條件,開展仿真分析,得出導流筒內流體速度場的分布,并分析導流筒結構破壞因素。同時研究導流筒外湍動能、耗散率分布、導流筒應力分布規律,確定導流筒優化設計思路:在導流筒與塔壁之間增加一個與導流筒同心結構孔板,其作用是分擔一部分流體沖擊作用力,并使沖擊到導流筒上的力形成一定時間差,從而降低流體對導流筒的沖擊作用。

進一步分析設計的孔板距導流筒位置對流體流場及結構壓力的影響、開孔板孔徑大小對流體流場及相關部位壓力的影響,最終確定使用開孔板距導流筒距離為80 mm,孔徑為100 mm,孔間距100 mm,弧板圓心角60度,上下寬度400 mm的方案。

4 結束語

根據再生塔導流筒十余年的實際運行和損壞情況,可以判定導流筒結構設計是不合理的。在原結構基礎上進行加固或加厚是無法從根本上解決其振動和疲勞損壞問題,但可以采取措施延長導流筒及其部件的使用壽命。

另外,從設備長周期運行角度考慮,應改變導流筒的結構形式,可以參考尿素裝置高壓汽提塔頂部進液的導流板結構,但兩者的作用是有差異的,再生塔導流筒不僅起到導流的作用,還有介質在此空間閃蒸而放出一部分CO2工藝需求,所以需要工藝等多方面系統的核算,是下一步研究的方向。

[1] 王志文,徐宏,關凱書,等.化工設備失效原理及案例分析[M].上海:華東理工大學出版社,2010:24-28,307-310.

[2] 毛君峰. 基于適應結構網格的ALE方法研究[D]. 南京:南京航空航天大學.2007.

(編輯 王維宗)

Cause Analysis of Frequent Damages of Guide Cylinder of CO2Regeneration Tower and Countermeasures

SongWenming,SunShaojie,LiuXingyu,ZhangYantao

(FertilizerPlantofPetroChinaDaqingPetrochemicalCompany,Daqing163714,China)

The frequent damages of the the ammonia plant’s guide cylinder in CO2regeneration tower are introduced. The causes of damages are analyzed in respect of the morphology of the guide cylinder by macro and micro tests, which especially focus on the analysis and contrast of the parent metal and weld fracture morphology. The energy spectrum is applied to test the weld and corrosion products compositions on the surface of the parent metal fracture and the compositions of accumulations on the surface of guide cylinder. Metallographic microscope is used to analyze the microstructure and micro crack extension form. The causes and mechanisms of guide cylinder damages are obtained from comprehensive analysis. The guide cylinder optimization design is suggested to be developed through analysis and simulation: orifice plate which is concentric with guide cylinder is installed between guide cylinder and tower wall to share part of fluid impact force and make the impact of the force to guide tube to form a certain time lag, thus reducing fluid impact on guide cylinder and achieving the goal of extending the service life of the guide cylinder.

ammonia plant, guide cylinder in CO2regeneration tower, failure analysis, countermeasure

2016-05-06;修改稿收到日期:2016-06-22。

宋文明(1981-),工程師,大學本科學歷,2004年畢業于遼寧石油化工大學過程裝備與控制工程專業,現為該公司化肥廠機動科靜設備主管。E-mail:hfswm@petrochina.com.cn