預(yù)應(yīng)力小箱梁端頭錨固區(qū)局部應(yīng)力分析

閆 旭 張四國 張一卓

(天津市市政工程設(shè)計(jì)研究院,天津 300051)

?

預(yù)應(yīng)力小箱梁端頭錨固區(qū)局部應(yīng)力分析

閆 旭 張四國 張一卓

(天津市市政工程設(shè)計(jì)研究院,天津 300051)

利用ANSYS軟件,對工程中某預(yù)應(yīng)力小箱梁端頭錨固區(qū)進(jìn)行了實(shí)體有限元建模分析,探索了錨墊板和錨下混凝土的應(yīng)力分布情況,分析了施工過程中錨墊板張拉破壞事故的原因,提出了保證預(yù)應(yīng)力小箱梁張拉的安全措施。

有限元,預(yù)應(yīng)力小箱梁,錨固區(qū),應(yīng)力分析

0 引言

預(yù)應(yīng)力混凝土小箱梁具有自重較輕、抗扭剛度較大、整體性好、施工簡單和造價(jià)低等優(yōu)點(diǎn),在公路橋梁建設(shè)中被廣泛應(yīng)用。但在實(shí)際運(yùn)營過程中,小箱梁會出現(xiàn)不同程度的裂縫,嚴(yán)重影響了公路橋涵設(shè)計(jì)規(guī)范中規(guī)定的安全性、適用性和耐久性的要求[1]。本文對施工中的某預(yù)應(yīng)力小箱梁在實(shí)際張拉過程中發(fā)生的錨板脆性斷裂和腹板出現(xiàn)裂縫的事故進(jìn)行了建模分析,探索導(dǎo)致這種工程事故出現(xiàn)的可能原因,并提出了相應(yīng)的解決措施。

1 工程背景

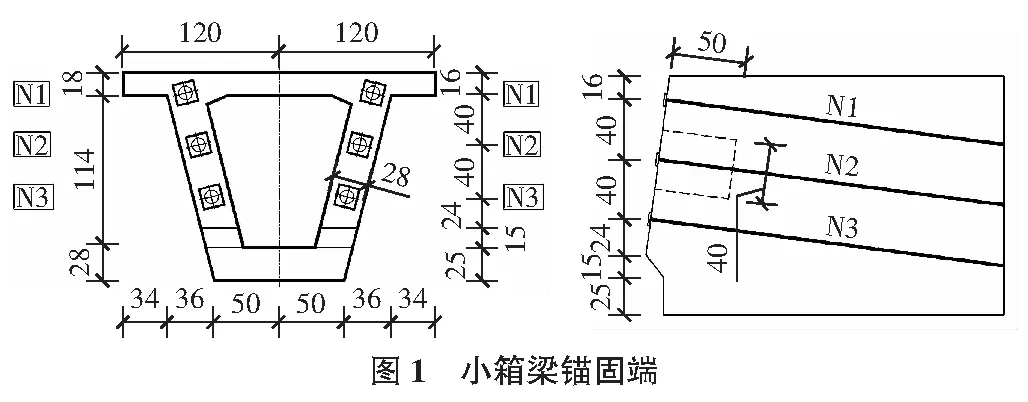

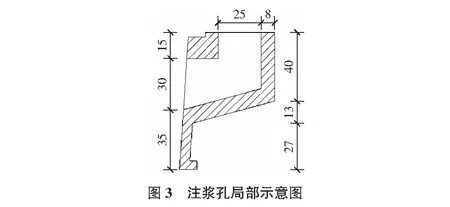

工程中小箱梁端頭錨固區(qū)錨墊板布置圖如圖1所示,箱梁腹板厚度28 cm,錨具類型為OVM15-4,每個(gè)預(yù)應(yīng)力孔道內(nèi)布置公稱直徑為15.2 mm的4束鋼絞線,張拉控制應(yīng)力為0.73fpk,如圖2所示為錨墊板的斷面尺寸和平面尺寸:底面圓內(nèi)徑70 mm,底面圓外徑90 mm,頂面圓內(nèi)徑80 mm,頂面圓外徑140 mm,頂面下凹圓環(huán)直徑100 mm,頂面螺孔直徑10 mm,均布排列,螺孔中心距離頂面圓外邊界10 mm,頂面注漿孔內(nèi)徑25 mm,頂面注漿孔外徑41 mm,注漿孔平分相鄰螺孔,頂和底邊緣厚度5 mm,錐形頂折合直徑85 mm,錐形底折合直徑90 mm,錨墊板高度80 mm,注漿孔的局部大樣示意圖如圖3所示。

預(yù)應(yīng)力張拉過程中腹板鋼束N2處錨墊板出現(xiàn)脆性斷裂,同時(shí)箱梁腹板表面混凝土出現(xiàn)裂紋,為驗(yàn)證張拉預(yù)應(yīng)力束過程中錨墊板和錨下混凝土的安全性,取箱梁腹板上N2位置處的錨固區(qū)進(jìn)行局部應(yīng)力分析。

2 有限元建模

實(shí)際張拉束N2為豎彎鋼束,分析截取腹板區(qū)域時(shí),沿與鋼束平行的方向截取,保證混凝土端面與張拉方向垂直,分析截取的混凝土立方體的尺寸為400 mm×280 mm×500 mm,其中280 mm為腹板厚,500 mm為縱向長度;不考慮錨墊板輪廓交線處的倒圓;不建立預(yù)應(yīng)力鋼束,鋼束張拉力換算為均布荷載施加在錨墊板凹陷處與錨環(huán)的接觸面上;考慮箍筋和分布鋼筋對混凝土的約束作用。

1)單元選取:錨墊板和混凝土為實(shí)體塊,均用Solid185單元進(jìn)行模擬,螺旋筋、錨下鋼筋網(wǎng)、箍筋和分布鋼筋為線體,均用Link8桿單元模擬。

2)邊界條件:約束混凝土塊縱向邊界0.5 m處節(jié)點(diǎn)的自由度,加強(qiáng)筋與混凝土通過耦合自由度進(jìn)行傳力,錨墊板與混凝土接觸面通過共用節(jié)點(diǎn)進(jìn)行傳力。

3)荷載狀況:只考慮預(yù)應(yīng)力效應(yīng),換算后每束鋼絞線傳力246 kN。

4)材料類型:錨墊板為鑄鐵,彈性模量120 GPa,泊松比0.3;混凝土為C50,彈性模量34.5 GPa,泊松比0.2;加強(qiáng)筋均為鋼材,彈性模量210 GPa,泊松比0.3,螺旋筋直徑10 mm,箍筋和錨下鋼筋網(wǎng)直徑12 mm,分布鋼筋直徑8 mm。

根據(jù)材料力學(xué)的相關(guān)知識,錨墊板和混凝土材料為脆性材料,在材料性能滿足要求且充分發(fā)揮的前提下,應(yīng)根據(jù)第一強(qiáng)度理論(最大拉應(yīng)力)判斷安全性,模擬最大拉應(yīng)力應(yīng)該不大于材料的許用應(yīng)力[2]。鑄鐵的許用拉應(yīng)力以200 MPa控制;混凝土的極限拉應(yīng)力為極限壓應(yīng)力的1/8~1/10,即5 MPa~6 MPa,模擬中以5 MPa拉應(yīng)力進(jìn)行控制,壓應(yīng)力以50 MPa進(jìn)行控制。ANSYS中建立的錨墊板、混凝土模型如圖4,圖5所示。

3 計(jì)算結(jié)果

3.1 錨墊板應(yīng)力分析

錨墊板的第一主應(yīng)力云圖如圖6所示,圖7為剖面應(yīng)力云圖,圖7顯示,錨墊板最大主拉應(yīng)力為173 MPa,發(fā)生在注漿孔內(nèi)孔邊緣處局部,最大拉應(yīng)力小于容許應(yīng)力200 MPa,錨墊板受力安全,不會出現(xiàn)裂紋導(dǎo)致脆性斷裂。

3.2 錨下混凝土拉應(yīng)力分析

混凝土的第一主應(yīng)力剖面云圖如圖8所示。

圖8顯示混凝土的最大主拉應(yīng)力為51 MPa超出容許應(yīng)力范圍,但范圍很小,屬于應(yīng)力集中區(qū)域,圖9為主拉應(yīng)力超出5 MPa的區(qū)域應(yīng)力云圖,可見與錨墊板頂、底面直接接觸的部分混凝土和波紋管端部局部混凝土存在拉壞的可能。圖9顯示端面破壞的區(qū)域相對較大,實(shí)際上錨墊板與混凝土之間并非共用節(jié)點(diǎn),混凝土變形膨脹后,錨墊板與混凝土部分脫離,應(yīng)力重新分配后,端面崩落區(qū)范圍僅在錨墊板邊緣附近的局部區(qū)域產(chǎn)生。除此之外,腹板外邊緣不會出現(xiàn)受拉破壞裂紋。

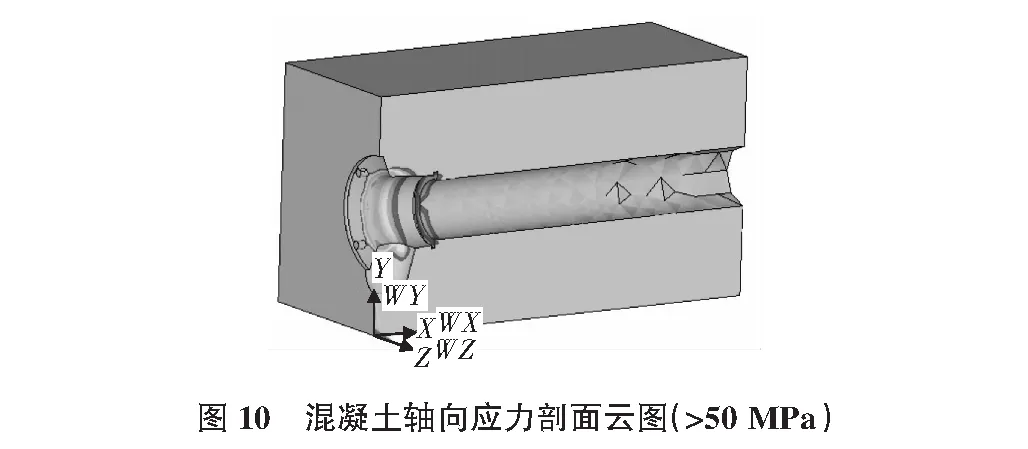

3.3 錨下混凝土壓應(yīng)力分析

混凝土的軸向應(yīng)力剖面云圖中超出抗壓極限50 MPa的部分應(yīng)力云圖如圖10所示。圖10顯示,僅在與錨墊板接觸的部分核心混凝土的壓應(yīng)力超過抗壓極限,混凝土表面不會出現(xiàn)受壓破壞裂紋。

4 結(jié)論及建議

本文通過對施工中張拉破壞的預(yù)應(yīng)力小箱梁端頭錨固區(qū)局部應(yīng)力分析,得到結(jié)論如下:

1)在錨墊板質(zhì)量合格的前提下,錨墊板最大主拉應(yīng)力發(fā)生在注漿孔內(nèi)孔邊緣,大小為173 MPa,小于鑄鐵的抗拉破壞容許應(yīng)力200 MPa,錨墊板安全。

2)在混凝土振搗密實(shí)的前提下,錨下混凝土的破壞區(qū)域主要發(fā)生在內(nèi)部核心區(qū)域局部和端面錨墊板邊緣局部,其余部分不會出現(xiàn)受拉或受壓破壞。

3)錨墊板斷裂原因分析:規(guī)范[3]中對錨具的基本性能要求中規(guī)定“預(yù)應(yīng)力筋—錨具組裝件的破壞形式應(yīng)是預(yù)應(yīng)力鋼材的斷裂(逐根或多根同時(shí)斷裂),錨具零件的變形不應(yīng)過大或碎裂”。工程中某一個(gè)錨墊板在預(yù)應(yīng)力鋼束斷裂前發(fā)生脆斷,建議對這一個(gè)斷裂錨墊板的材料性能質(zhì)量進(jìn)行試驗(yàn)核查。

4)小箱梁腹板裂紋原因分析:錨墊板脆性斷裂后,失去部分承載能力,錨固區(qū)應(yīng)力重分布,分配到混凝土上的張拉荷載加大,混凝土可能無法承受過大的張拉荷載而被壓裂。若混凝土振搗不密實(shí)、強(qiáng)度不足,也會造成混凝土開裂,建議對出現(xiàn)裂縫區(qū)域的混凝土的施工質(zhì)量進(jìn)行核查。

為有效避免預(yù)應(yīng)力小箱梁張拉破壞事故,應(yīng)從以下三個(gè)方面采取措施進(jìn)行預(yù)防[4]:1)設(shè)計(jì)質(zhì)量:嚴(yán)格按照規(guī)范要求對端部錨固區(qū)下局部承壓進(jìn)行計(jì)算并取一定的安全系數(shù);2)產(chǎn)品質(zhì)量:錨墊板的采購必須經(jīng)過嚴(yán)格的質(zhì)量把關(guān),對存在砂眼、氣泡和微裂縫等缺陷的錨墊板應(yīng)禁止采用;3)施工質(zhì)量:混凝土在澆搗過程中必須振搗密實(shí),錨下鋼筋網(wǎng)和螺旋鋼筋必須按照構(gòu)造要求放置在指定位置,以便對錨下混凝土的開裂形成有效的三向約束作用。

[1] JTG/D 62—2004,公路鋼筋混凝土及預(yù)應(yīng)力混凝土橋涵設(shè)計(jì)規(guī)范[S].

[2] 宋子康,蔡文安.材料力學(xué)[M].上海:同濟(jì)大學(xué)出版社,1997.

[3] GB/T 14370—2007,預(yù)應(yīng)力筋用錨具、夾具和連接器[S].

[4] 黨海軍,朱爾玉.35 m預(yù)應(yīng)力混凝土箱梁錨墊板張拉破壞事故分析與處理[J].鐵道建筑技術(shù),2010(4):63-65.

Local stress analysis of prestressed small box-girder bridge at the end of anchorage zone

Yan Xu Zhang Siguo Zhang Yizhuo

(TianjinMunicipalEngineeringDesign&ResearchInstitute,Tianjin300051,China)

3D solid model of a prestressed small box-girder bridge at the end of anchorage zone was built using ANSYS considering the spiral bar and anchor bar. The stress distribution of the anchor plate and the concrete under the anchor was explored and the reasons for the construction accident was analyzed. Proposed to assure the safety of tension security of prestressed small box-girder bridge.

FEM, prestressed small box-girder bridge, anchorage zone, stress analysis

1009-6825(2016)18-0177-02

2016-04-11

閆 旭(1988- ),男,碩士; 張四國(1973- ),男,高級工程師; 張一卓(1979- ),男,工程師

U441

A