基于LabVIEW的超聲信號采集和處理系統(tǒng)設(shè)計

◎任海平 楊 錄 丁宗梅

基于LabVIEW的超聲信號采集和處理系統(tǒng)設(shè)計

◎任海平1楊 錄1丁宗梅2

基于LabVIEW軟件和NDAQ-120614數(shù)據(jù)采集卡,開發(fā)了一套超聲信號采集、存儲、處理和顯示的虛擬儀器系統(tǒng)。解決了傳統(tǒng)超聲波探傷儀無法對信號進(jìn)行存儲和處理的問題。數(shù)據(jù)采集設(shè)備通過USB總線實現(xiàn)和上位機(jī)的實時數(shù)據(jù)傳輸。文章重點(diǎn)闡述了虛擬儀器系統(tǒng)的設(shè)計思路以及數(shù)據(jù)處理的算法實現(xiàn)。通過實驗論證表明:該系統(tǒng)運(yùn)行穩(wěn)定,數(shù)據(jù)處理結(jié)果正確,實現(xiàn)了雙通道高速動態(tài)信號的采集、處理等功能。

無損檢測是現(xiàn)代工業(yè)發(fā)展必不可少的工具,它在某種程度上反映了一個國家的工業(yè)發(fā)展水平,其重要性己得到世界公認(rèn)。超聲波探傷廣泛應(yīng)用于無損檢測領(lǐng)域,用于檢測物體的內(nèi)部缺陷。但傳統(tǒng)的超聲波探傷儀存在無法對信號進(jìn)行存儲和處理的問題,這在很大程度上制約了檢測的效率和準(zhǔn)確度。所以超聲信號的采集、存儲和實時處理就顯得尤為重要。國際上一些技術(shù)先進(jìn)的國家,已經(jīng)將信號采集系統(tǒng)廣泛地應(yīng)用在軍事、航空電子設(shè)備及宇航技術(shù)、工業(yè)等領(lǐng)域。文章在CTS-23A型超聲波探傷儀的基礎(chǔ)上,結(jié)合四川拓普科技的高速雙通道數(shù)據(jù)采集卡NDAQ-120614,并利用LabVIEW軟件,設(shè)計了一套虛擬儀器系統(tǒng)。該系統(tǒng)集超聲波數(shù)據(jù)采集、存儲、處理和顯示于一身,實現(xiàn)了超聲無損檢測的自動化控制、超聲波數(shù)據(jù)的數(shù)字化以及數(shù)據(jù)的實時顯示和處理等功能。

虛擬儀器系統(tǒng)的設(shè)計

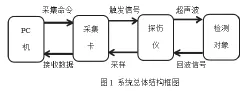

系統(tǒng)總體設(shè)計框架介紹。系統(tǒng)主要由三部分組成:數(shù)據(jù)采集模塊,數(shù)據(jù)處理模塊,結(jié)果顯示模塊。如圖1所示為系統(tǒng)的總體設(shè)計框圖。上位機(jī)通過USB接口發(fā)送采集命令給數(shù)據(jù)采集卡。采集卡發(fā)送超聲波觸發(fā)信號給超聲波探傷儀,以此為時間起點(diǎn),延長指定的時間以后,采集卡開始采集數(shù)據(jù),并把數(shù)據(jù)保存到板卡緩存。存儲在采集卡中的數(shù)據(jù)通過USB接口傳送到上位機(jī),上位機(jī)對數(shù)據(jù)進(jìn)行處理和顯示等操作。需要指出的是探傷儀是超聲收發(fā)一體的,即在發(fā)送超聲波的同時也可以接收超聲回波信號。

NDAQ-120614是同步并行高速數(shù)據(jù)采集設(shè)備,采用14Bit高精度A/D,單通道最高采樣率為125 MSps,通道連接最高采樣率可達(dá)250 MSps,板載緩存為2 G,模擬輸入信號帶寬為0~40 MHz,可實現(xiàn)雙通道高速動態(tài)信號的實時記錄。此外,該采集卡具有觸發(fā)探傷儀發(fā)射超聲波的功能,觸發(fā)信號為寬度10us,幅值12V的窄脈沖,觸發(fā)頻率分六檔,最高頻率為2KHz,最低頻率為50Hz,可以根據(jù)實際需要選擇觸發(fā)頻率。

探傷儀采用的是汕頭超聲儀器研究所研發(fā)的CTS-23A型超聲波探傷儀。該探傷儀是攜帶式A型脈沖反射式超聲波探傷儀,可用交流電或電池供電工作。儀器具有頻帶可變的寬頻放大器,寬掃描范圍的時基電路,并設(shè)置了細(xì)調(diào)及微調(diào)的高精度衰減器;儀器采用高亮度、內(nèi)刻度矩形示波管。探傷靈敏度高、穩(wěn)定性好、波形清晰、體積小、重量輕、耗電省且操作方便,并且具有報警功能。

數(shù)據(jù)采集控制模塊的程序設(shè)計。在微軟的Windows操作系統(tǒng)下,以LabVIEW軟件為平臺開發(fā)了虛擬儀器系統(tǒng)。LabVIEW是美國國家儀器公司(National Instruments,NI)推出的一種基于“圖形”方式的集成化程序開發(fā)環(huán)境。與傳統(tǒng)的文本式編程語言相比,圖形化編程語言LabVIEW具有開發(fā)周期短、調(diào)試方便、人機(jī)交互界面友好等優(yōu)點(diǎn)。此外,LabVIEW還包含了大量的工具與函數(shù)用于數(shù)據(jù)采集、顯示、儲存和分析等。所以LabVIEW在測試與測量、過程控制等方面都得到了廣泛的應(yīng)用。

程序主要分為以下幾個模塊:設(shè)備初始化,數(shù)據(jù)采集和存儲,數(shù)據(jù)處理,結(jié)果顯示。程序流程圖如圖2所示。

程序啟動以后首先執(zhí)行設(shè)備的初始化,設(shè)備初始化包括采樣次數(shù)、采樣長度、延時長度等的初始化工作。上傳到上位機(jī)的超聲回波數(shù)據(jù)以二進(jìn)制方式存儲在TDMS文件中。TDMS文件是NI公司最新推出的數(shù)據(jù)管理系統(tǒng),它在具備二進(jìn)制文件優(yōu)點(diǎn)的同時,又具備關(guān)系型數(shù)據(jù)庫的一些有點(diǎn)。據(jù)NI公司測試,TDMS格式文件的存儲速度能達(dá)到600MB/s。這樣的存儲速度能滿足絕大多數(shù)數(shù)據(jù)采集系統(tǒng)的需要。

超聲回波信號處理

對超聲回波信號的處理主要包括原始信號預(yù)處理,信號的分離和重構(gòu)以及確定“傷”位置的算法實現(xiàn)。

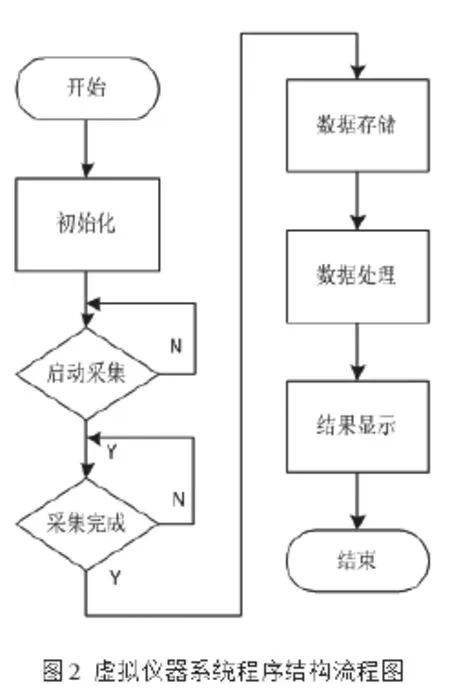

信號預(yù)處理。原始信號的預(yù)處理包括去直流分量和滑動平均,滑動平均的目的是去除原始信號中的噪聲。主要程序代碼如下所示:

x1 = x0 - mean(x0);M = 10;x2 = hdpj(x1,M);

原始信號為x0,去除原始信號中的直流分量得到x1信號,M是滑動平均算法中的一個參數(shù),表示對信號中每M個相鄰點(diǎn)作平均。x2為經(jīng)過滑動平均處理以后的信號。如圖3所示為原始回波信號和經(jīng)過去直流以及滑動平均處理以后的信號對比圖。

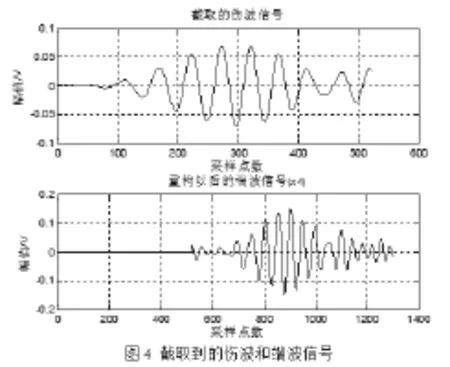

信號的分離和重構(gòu)。原始波形中包含被測對象末端和缺陷處返回的超聲波信號,末端的回波信號下面簡稱端波信號,缺陷處的回波信號簡稱傷波信號。從原始波形中提取待分析信號,需要包含傷波信號和端波信號。無論是端波信號還是傷波信號,其特征相同,都是按指數(shù)規(guī)律衰減的正弦波。通過超聲波的傳播時差可以確定二者的相對位置。從圖3中可以看出,幅值最大值所在位置處的波形即為端波信號。所以確定原始波形的最大值點(diǎn)即可提取出端波信號和傷波信號。部分程序代碼如下所示。

[mx1,kx1]=max(x2);%獲取端點(diǎn)波峰值

x2=x2(dst:dend-1);%截取待分析數(shù)據(jù)

x3=x2(1:dfj);%截取傷波

x3=x2(jdsz:jdez); %重構(gòu)長度為11個探頭周期的傷波

x4=x2(jdez+1:dlen);%截取端波

xbl=zeros(1,N3);%對截取的傷波補(bǔ)零

x4=[xbl x4];%重構(gòu)端波

如圖4所示為截取到的傷波信號和端波信號。

確定缺陷位置的算法實現(xiàn)。互相關(guān)運(yùn)算廣泛應(yīng)用于信號分析與統(tǒng)計分析,通過相關(guān)函數(shù)峰值的檢測可以測量兩個信號的時延差。計算傷波信號和端波信號的互相關(guān)函數(shù),從而得到互相關(guān)函數(shù)的最大值點(diǎn),再結(jié)合信號的采樣頻率以及被測對象中的超聲波的傳播速度即可確定“傷”的具體位置。部分程序如下所示。

xk=fft(x3,2*N3);%計算傷波信號的傅里葉變換

yk=fft(x4,2*N3);%計算端波信號的傅里葉變換

rm0=real(ifft(conj(xk).*yk)); %計算傷波信號和端波

信號的相關(guān)函數(shù),并去其實部

如圖5所示為傷波信號和端波信號的互相關(guān)函數(shù)曲線。設(shè)缺陷距離被測對象末端的距離為d,被測對象中的超聲傳播速度為v,信號的采樣頻率為f,傷波信號和端波信號的互相關(guān)函數(shù)最大值的位置為n。則可得:

實驗驗證

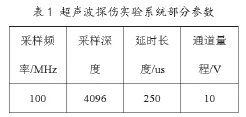

利用PC機(jī),采集卡NDAQ-12064,探傷儀CTS-23A以及氧化鋁陶瓷搭建了如圖6所示的實驗平臺,參數(shù)設(shè)置如表1所示。

圖6 超聲波探傷實驗系統(tǒng)

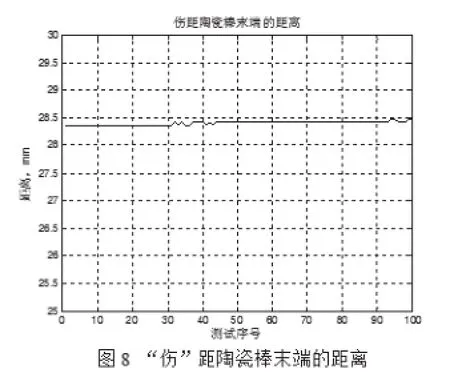

被測對象是直徑為6mm的氧化鋁陶瓷棒,在陶瓷上人工刻有一定深度的“傷”,“傷”與陶瓷棒端頭的距離為27 mm。如圖7所示。

在LabVIEW環(huán)境下,利用Matlab Script節(jié)點(diǎn)可以實現(xiàn)LabVIEW對Matlab程序的直接調(diào)用。在該虛擬儀器系統(tǒng)中就是采用這種方式實現(xiàn)了對信號的實時處理。

如圖8所示為“傷”距陶瓷棒末端的距離,與實測值27 mm之間的差距不到2mm,在誤差允許范圍內(nèi)。結(jié)果說明該虛擬儀器系統(tǒng)成功測得了“傷”的具體位置。

以LabVIEW為平臺,設(shè)計了一套集數(shù)據(jù)采集、存儲、處理和顯示為一體的超聲波虛擬儀器系統(tǒng)。解決了以往超聲波探傷儀數(shù)據(jù)記錄困難,無法進(jìn)行實時數(shù)據(jù)處理的問題。同時借助LavVIEW強(qiáng)大的數(shù)據(jù)處理能力,提高了探傷的準(zhǔn)確性,避免了人為誤差。該虛擬儀器系統(tǒng)可以廣泛應(yīng)用到基于超聲的測距、測速、測溫等工程中,具有非常廣闊的應(yīng)用前景。

(作者單位:1.中北大學(xué)信息與通信工程學(xué)院;2.北京恒信陸峰科技發(fā)展有限公司)