核島反應堆壓力容器大直徑接管馬鞍形焊縫焊接工藝

余 成,劉 乾

(西安熱工研究院有限公司,陜西西安710032)

核島反應堆壓力容器大直徑接管馬鞍形焊縫焊接工藝

余 成,劉 乾

(西安熱工研究院有限公司,陜西西安710032)

國內(nèi)某核電項目反應堆壓力容器大直徑大壁厚接管馬鞍形焊縫的焊接難度大,制造廠沒有成熟的焊接經(jīng)驗。采用ANSYS分析該焊縫的焊接變形趨勢,并計算焊接變形量,以選取合適的焊接工位、焊接參數(shù)及防變形工裝,用于控制焊縫質(zhì)量和焊接變形。設計并制作馬鞍形焊縫模擬件,進一步驗證并優(yōu)化焊接工藝,確保大直徑接管馬鞍形焊縫焊接順利完成。

核島反應堆壓力容器;馬鞍形焊縫;埋弧焊;焊接變形

0前言

國內(nèi)某核電項目反應堆壓力容器筒體與大直徑接管(以下簡稱“大接管”)馬鞍形焊縫焊接時,由于筒體開孔尺寸和接管直徑較大、筒體壁厚較厚,產(chǎn)生的馬鞍落差量極大。此外,采用全焊透插入式結構,焊接量很大,焊后形成較大的焊接應力容易產(chǎn)生焊接裂紋,焊接難度高[1]。國內(nèi)外相關制造廠商此前沒有焊接過上述尺寸的核島反應堆壓力容器馬鞍形焊縫,缺少相應的焊接經(jīng)驗。

為了更好地掌握此類大接管的焊接工藝,本研究利用ANSYS軟件模擬焊縫的焊接變形趨勢,以便選取合適的焊接工位、焊接參數(shù)和防變形工裝。對焊接變形量相似的模擬件開展焊接試驗,用于驗證馬鞍形焊縫焊接工藝規(guī)程(WPS)的正確性,并摸索適合產(chǎn)品焊縫的焊接順序,以期進一步優(yōu)化焊接工藝,確保焊縫質(zhì)量及控制焊接變形量。

1馬鞍形焊縫

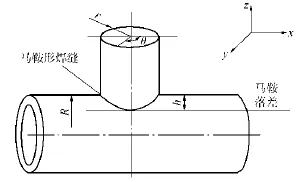

馬鞍形焊縫是豎直接管與水平筒體兩柱面正交的相貫線,是一條三維空間曲線。在高度方向上,不同的角度θ對應相應的落差h,稱之為馬鞍落差[2],如圖1所示。

圖1 馬鞍形焊縫

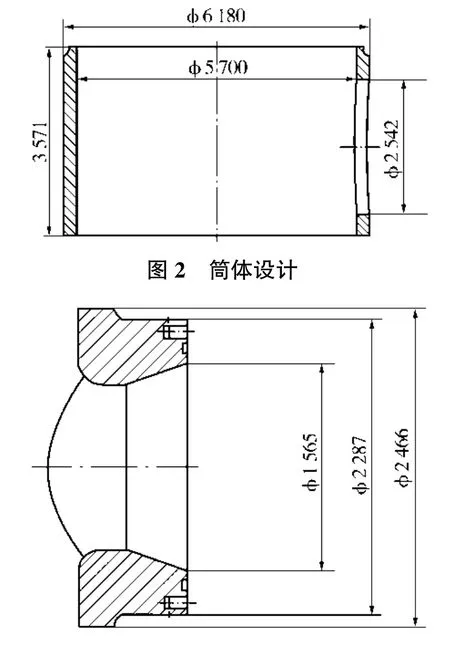

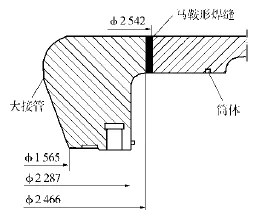

反應堆壓力容器筒體與大接管馬鞍形焊縫采用全焊透插入式,I型對接坡口,筒體開孔直徑φ2 542 mm,筒體壁厚為240 mm,大接管坡口外徑φ2 466 mm,具體如圖2~圖4所示。因此,該馬鞍形焊縫I型坡口填充寬度為(2 542-2 466)/2=38 mm,焊縫填充厚度約240 mm,該焊縫為目前核電項目反應堆壓力容器中最大直徑接管馬鞍形焊縫。

圖3 大接管設計

2馬鞍形焊縫焊接變形計算及焊接工位選擇

2.1馬鞍形焊縫焊接變形計算

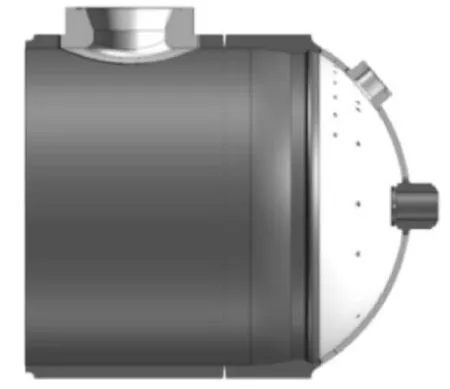

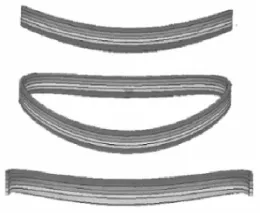

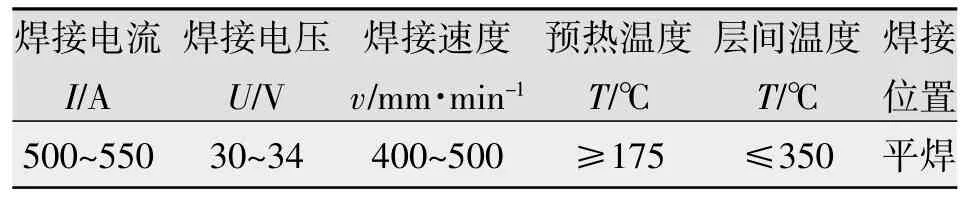

采用SOLIDWORKS和ANSYS軟件建立有限元分析模型,計算馬鞍形焊縫焊接變形量并預測焊接變形趨勢[3-4]。采用SOLIDWORKS建立筒體和大接管結構的幾何模型,隨后將其導入ANSYS軟件進行進一步模擬分析,筒體的幾何模型如圖5所示。坡口型式為I型坡口,焊接方法為埋弧自動焊,焊接參數(shù)見表1,采取6層焊縫焊接,6層焊縫有限元計算模型如圖6所示。在整個模擬過程中,筒體及大接管的材質(zhì)均為SA508 Gr.3 Cl.1。

圖4 馬鞍形焊縫I型坡口

圖5 筒體與大接管模型

圖6 六層焊縫模型

表1 焊接參數(shù)

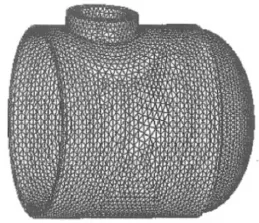

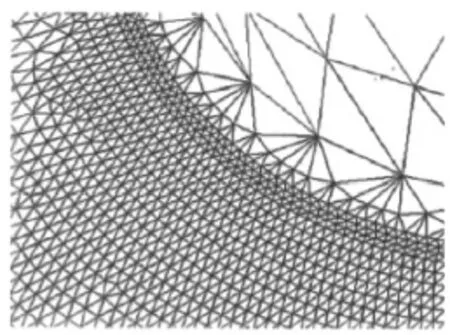

對建立的焊縫坡口模型附加材料性能參數(shù),然后進行整體網(wǎng)格劃分,如圖7所示,焊縫局部的網(wǎng)

格劃分如圖8所示。網(wǎng)格劃分后,模型的單元數(shù)是43 142,節(jié)點數(shù)是15 025。

圖7 整體模型網(wǎng)格劃分

圖8 焊縫局部網(wǎng)格劃分

埋弧自動焊等焊接方式常用高斯熱源進行焊接模擬[5]。為簡化計算,在每層焊縫模型單元上增加均勻熱流,簡化后熱源的計算公式為

式中U為焊接電壓;I為焊接電流;P1為比例系數(shù);V是熱源作用體積。

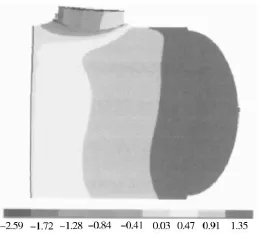

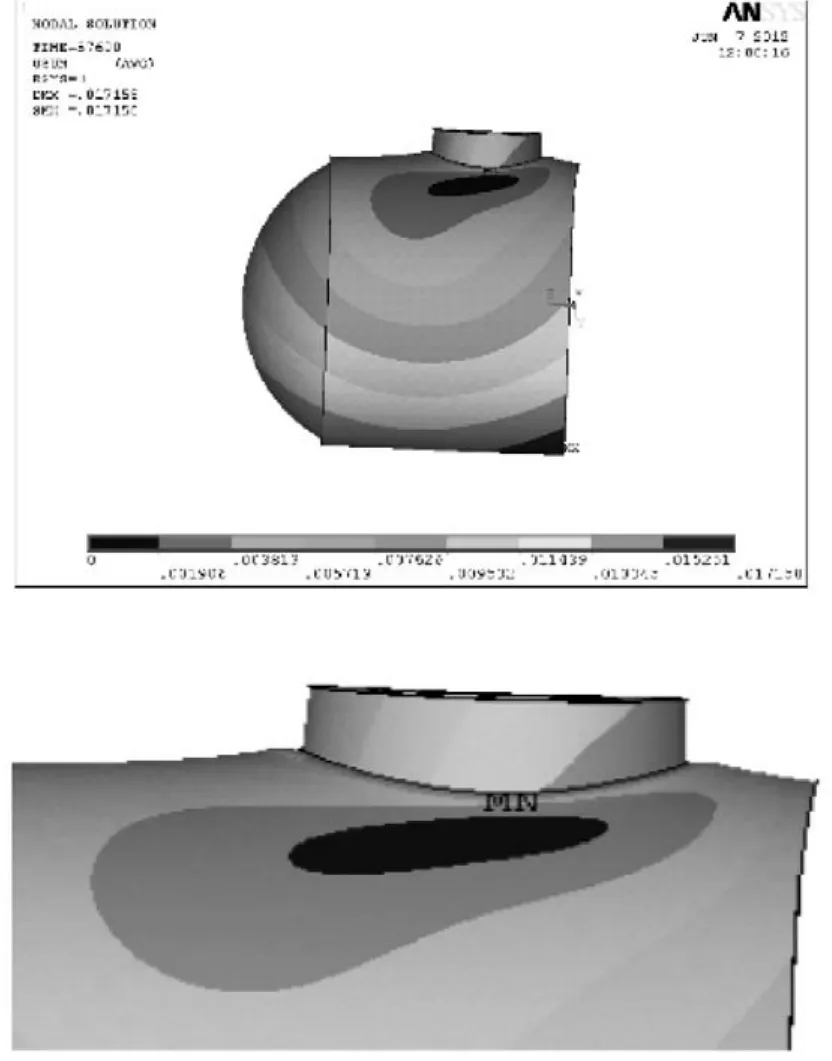

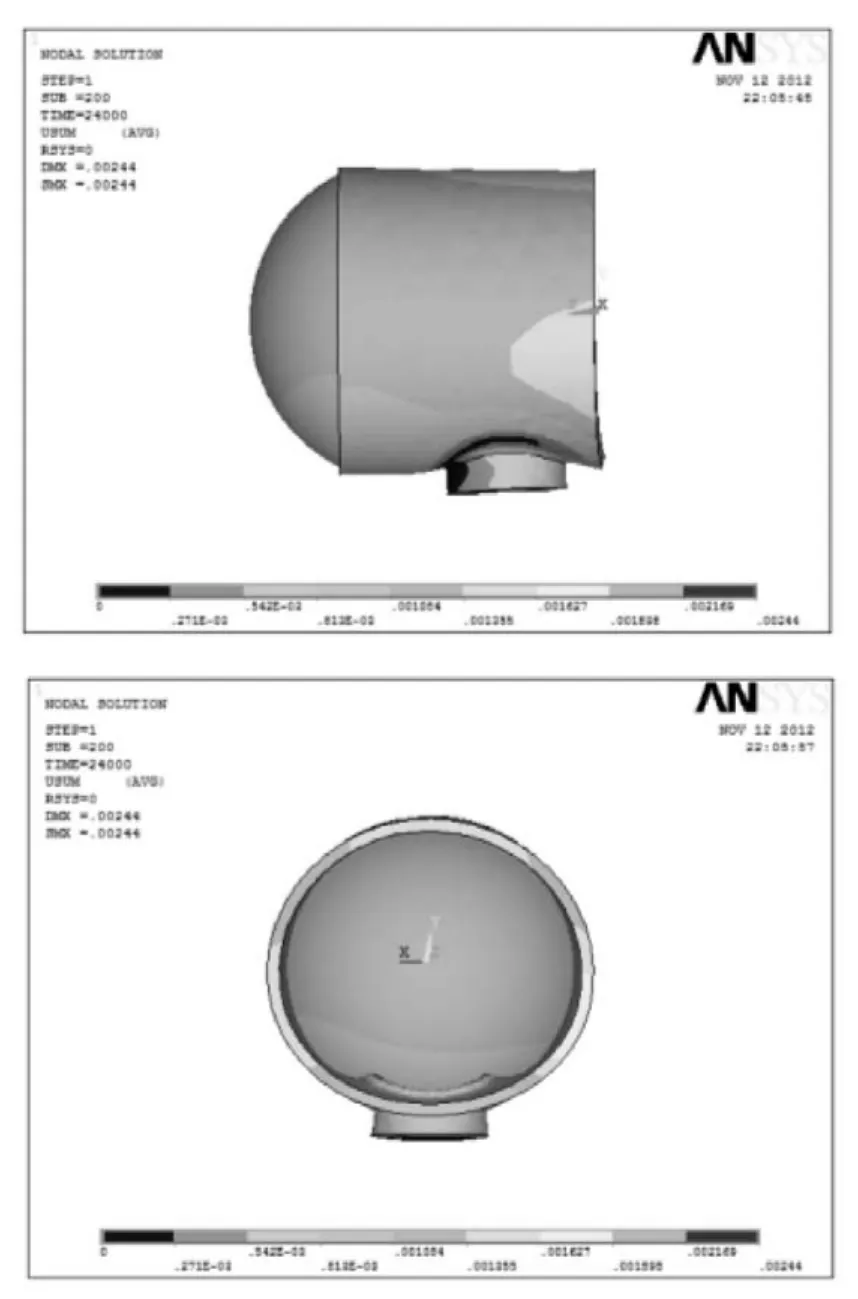

計算時首先將焊縫劃為多層,且“殺死”所有單元,當每焊一層時,就激活該層單元,同時在整層焊縫上加載熱載荷,去除熱載荷,設置熱對流邊界條件,使溫度冷卻至200℃~350℃(焊縫層間溫度),隨后在整個區(qū)域生成新單元,施加熱載荷至模擬結束[6-7]。各邊界條件的參數(shù)設置分別為:環(huán)境溫度25℃,工件初始溫度200℃,即參考溫度25℃;然后整體施加200℃溫度載荷至模型。熱對流邊界條件:設定空氣對流換熱系數(shù)保持恒定,工件表面的對流換熱系數(shù)14 W/(m2·K)。邊界約束條件:在筒體的端口施加y、z方向約束,固定模型。通過計算獲得的馬鞍形焊縫焊接變形場分布如圖9所示。

圖9 施加約束下的焊接變形情況

由圖9可知,馬鞍形焊縫焊接完成后,大接管左側焊接變形量最大(即靠近筒體左端開口的端面位置),距離馬鞍形焊縫越遠,焊接變形量減小,其最大變形量為2.59 mm,滿足設計中筒體圓柱度不超過8 mm的要求。

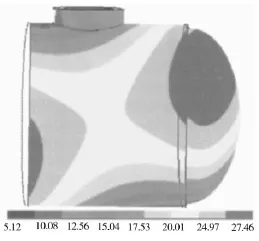

圖10為模型在沒有施加約束時完成焊接后的變形情況,可見筒體底部封頭的焊接變形量最大,達到27.46 mm,遠遠超過施加約束的最大焊接變形量2.59 mm。施加約束之后,馬鞍形焊縫焊接變形減小。可見在焊接過程中,采取相應措施對焊接件進行約束限制,增加其剛性,可減小焊接變形[8-9],如對焊接件進行裝夾固定、布置防變形工裝等。

圖10 未施加約束下的焊接變形情況

2.2馬鞍形焊縫焊接變形趨勢

該馬鞍形焊縫有兩種焊接工位:(1)工位1,筒體臥式放置,大接管位于筒體下端,焊機置于筒體內(nèi),焊接順序由焊縫外壁向內(nèi)壁進行焊接;(2)工位2,筒體臥式放置,大接管位于筒體上端,焊機置于筒體外,焊接順序由焊縫內(nèi)壁向外壁進行焊接。

采用SOLIDWORKS建立幾何模型,導入ANSYS軟件,建立有限元分析模型,計算邊界條件見2.1節(jié)所

述。針對焊接工位1、工位2,分別采用以下加載方法:

(1)計算工位1的焊接變形趨勢。焊接順序為從筒體外壁至內(nèi)壁,焊縫分10層,依次給每層加載1 400℃、120 s溫度載荷,然后去除載荷,添加對流系數(shù),冷卻1 800 s。

(2)計算工位2的焊接變形趨勢。焊接順序為從筒體內(nèi)壁至外壁,焊縫分10層,依次給每層加載1 400℃、120 s溫度載荷,然后去除載荷,添加對流系數(shù),冷卻1 800 s。

由計算結果可知,焊接順序為從筒體外壁至內(nèi)壁時(工位1),大接管區(qū)域變形趨勢是向外凸,如圖11所示;從筒體內(nèi)壁至外壁時(工位2),大接管區(qū)域變形趨勢是向內(nèi)凹,如圖12所示。

圖11 工位1下的馬鞍形焊縫焊接變形趨勢

圖12 工位2下的馬鞍形焊縫焊接變形趨勢

2.3筒體外壁四個支承耳架焊接變形趨勢

筒體外壁有四個支承耳架(見圖13),這四個支承耳架與大接管處于同一平面,其焊接必然對大接管的馬鞍形焊縫產(chǎn)生一定影響。應選擇合適的焊接工位和焊接順序,才能盡量減小焊接變形量[10-12]。

圖13 筒體、大接管及支承耳架模型

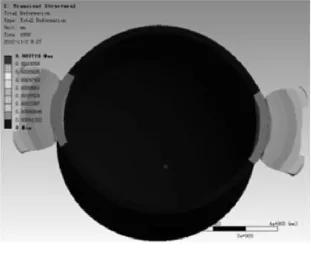

采用ANSYS Workbench軟件計算四個支承耳架的焊接變形趨勢。由于只需預測變形趨勢,所以沒有將焊縫分層,作整體處理即可。用ANSYSWorkbench自動網(wǎng)格功能劃分網(wǎng)格。同樣加載1400℃、120s溫度載荷,然后去除載荷,添加對流系數(shù),冷卻1800 s。模型約束、邊界條件等與大接管馬鞍形焊縫模擬計算相同。

四個支承耳架同時焊接時,支承耳架和筒體的溫度分布及變形如圖14所示。四個支承耳架兩兩配對交叉焊接時,模擬計算結果如圖15所示。

由上述分析可知:(1)四個支承耳架同時焊接時,焊接變形趨勢是大接管所在軸線變短,有向矩形變化的發(fā)展趨勢;(2)四個支承耳架兩兩配對焊接時,先焊的兩個支承耳架會使筒體向外凸出拉長從而縮短大接管軸線,與四個支承耳架同時焊接的變形規(guī)律一致。

圖14 筒體及支承耳架變形趨勢1

圖15 筒體及支承耳架變形趨勢2

2.4馬鞍形焊縫焊接工位及焊接順序選擇

由圖14、圖15可知,應選擇工位1,即筒體臥式放置,大接管位于筒體下端,焊機置于筒體內(nèi),由馬鞍形焊縫外壁向內(nèi)壁進行焊接;先進行筒體外壁四個支承耳架焊接,然后再進行馬鞍形焊縫焊接。

選擇原因:(1)采取工位1時,大接管馬鞍形焊縫焊接變形趨勢是大接管向外凸出,四個支承耳架焊接后的變形趨勢是縮短大接管軸線,使兩者的焊接變形有一定抵消。(2)采取工位1進行焊接,易于布置焊接工位、防變形工裝及焊接變形測量平臺,有利于監(jiān)測并控制焊接變形。(3)由于四個支承耳架與筒體焊縫的焊接量遠小于大接管馬鞍形焊縫,其焊接產(chǎn)生的變形也遠小于大接管的焊接變形。考慮到先焊接焊縫引起的變形對產(chǎn)品最終變形影響更大,所以先焊接支承耳架,以支承耳架的焊接變形作為大接管焊接前的反變形[13],然后再進行大接管馬鞍形焊縫焊接,最大限度減小產(chǎn)品焊接變形量。

3馬鞍形焊縫模擬件

3.1模擬件焊接工藝

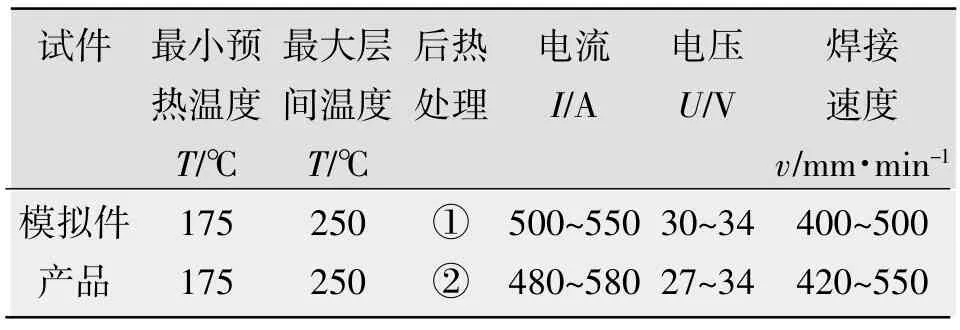

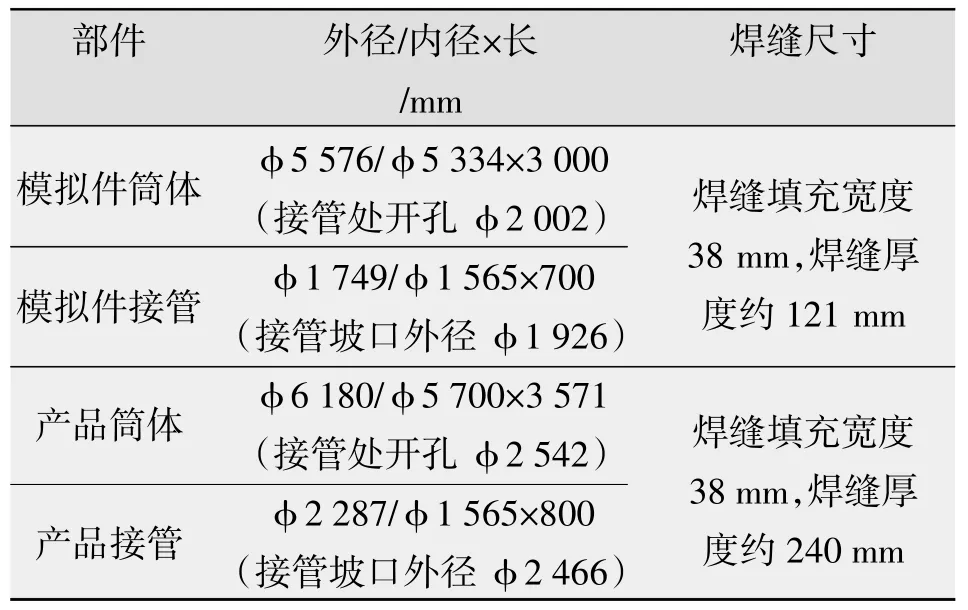

馬鞍形焊縫模擬件使用的焊材為埋弧焊絲Union S 3NiMo1(規(guī)格φ4.0 mm),焊劑UV420TTR。馬鞍形焊縫模擬件與產(chǎn)品焊接采用的焊接參數(shù)如表2所示,同為I型坡口,采用埋弧自動焊。

表2 馬鞍形焊縫模擬件及產(chǎn)品采用的焊接參數(shù)

3.2模擬件有效性

一般而言,模擬件與正式產(chǎn)品在尺寸、材料、制造工藝等要素上要盡可能相同或相近,其模擬結論才有說服力。該模擬件與實際產(chǎn)品相比,所用材質(zhì)相同,但尺寸上有一定差異,主要尺寸對比見表3。雖然模擬件接管尺寸較小,模擬件筒體直徑也較小,但由于模擬件筒體壁厚較薄,模擬件的剛性遠小于實際產(chǎn)品,所以模擬件的焊接變形量要大于實際產(chǎn)品焊接變形量,故該模擬是保守且有效的。

3.3模擬件變形測量

在馬鞍形焊縫模擬件焊接前、完成焊接及熱處理并拆除防變形工裝后,測量對比筒體馬鞍形焊縫區(qū)域尺寸,以真實反映焊接前后筒體變形情況。經(jīng)測量,模擬件筒體的最大變形為5mm,而ANSYS模擬計算得出產(chǎn)品筒體的最大變形為2.59mm。產(chǎn)生偏差的原因是ANSYS有限元分析模型網(wǎng)格化處理使剛性增加,導致計算出的變形量偏小[14];另一方面,模擬件筒體壁厚為121 mm,比產(chǎn)品筒體壁厚小

了約50%,所以模擬件筒體剛性遠低于產(chǎn)品筒體。

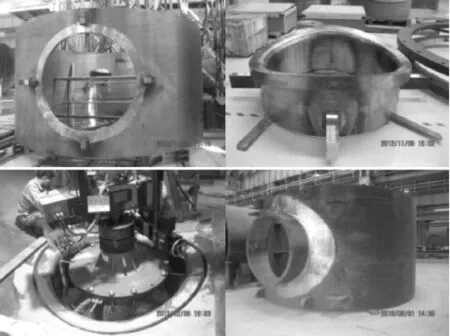

盡管模擬件筒體剛性相對較差,焊接變形量大于產(chǎn)品筒體,但模擬件筒體的最大變形量僅5 mm,滿足設計圖紙中筒體圓柱度不超過8 mm的要求。由此推斷,馬鞍形焊縫模擬件采用的焊接工藝(包括焊材、焊接工位、焊接參數(shù)、防變形工裝布置等)可用于產(chǎn)品馬鞍形焊縫焊接。馬鞍形焊縫模擬件制造過程如圖16所示。

表3 馬鞍形焊縫模擬件及產(chǎn)品尺寸對照

圖16 馬鞍形焊縫模擬件焊接過程

4產(chǎn)品馬鞍形焊縫焊接工藝方法

產(chǎn)品焊接使用的焊機、埋弧焊焊絲及焊劑、焊接工位與模擬件焊接相同,焊接參數(shù)與模擬件焊接基本一致。另外,根據(jù)馬鞍形焊縫模擬件中反映出的焊縫質(zhì)量和焊接變形控制問題,結合類似焊縫的焊接經(jīng)驗,對原焊接工藝進行優(yōu)化改進。

4.1修改焊接參數(shù),提高后熱溫度

模擬件焊接的后熱溫度為200℃~300℃,最終選定焊接工藝規(guī)程(WPS)的后熱溫度為250℃~315℃。分析類似焊縫焊接缺陷,針對厚壁焊縫,提高后熱溫度并增加保溫時間,能增強后熱去氫效果,減小焊接裂紋等缺陷的發(fā)生率[15]。

4.2增加襯板側清根及焊條電弧焊(SMAW)

馬鞍形焊縫模擬件采用埋弧自動焊,焊完后去除工裝襯板,并打磨焊縫平整。鑒于模擬件焊接后焊縫超聲波檢測發(fā)現(xiàn)焊縫外壁根部(襯板打磨區(qū)域)存在超標缺陷,推斷是由于模擬件焊接時僅采用埋弧自動焊,沒有進行焊縫外壁清根,導致焊縫根部易產(chǎn)生未熔合、夾渣等焊接缺陷。實際產(chǎn)品焊接時,優(yōu)化原焊接工藝,焊縫I型坡口埋弧自動焊焊滿,去除外壁工裝襯板之后再進行清根(清根深度≥5 mm),以去除焊縫根部易產(chǎn)生焊接缺陷的區(qū)域,然后焊條電弧焊焊滿,最后打磨焊縫至與母材齊平。

4.3強化防變形工裝,減小焊接變形量

根據(jù)ANSYS計算和馬鞍形焊縫模擬件焊接變形量可見,雖然馬鞍形焊縫模擬件焊接最大變形量(5 mm)滿足設計要求,但產(chǎn)品焊縫仍存在焊接變形超出設計要求的風險。在模擬件防變形工裝的基

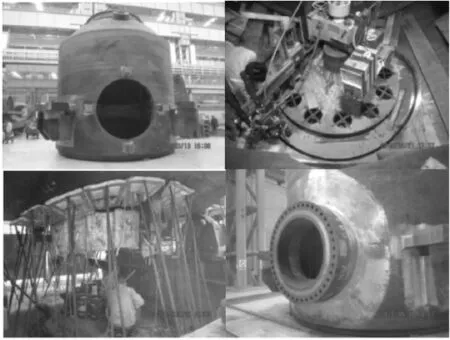

礎上,改進防變形工裝,進一步增加產(chǎn)品筒體剛性,減小焊接變形量[16]。經(jīng)過焊接工藝不斷改進優(yōu)化,制造廠順利完成了產(chǎn)品馬鞍形焊縫焊接,熱處理后焊縫無損檢測合格,用激光跟蹤儀(型號LTS3000)測量筒體焊接及熱處理后的圓柱度為2.7mm,滿足設計要求。產(chǎn)品制造過程如圖17所示。

圖17 產(chǎn)品馬鞍形焊縫焊接過程

5結論

(1)采用SOLIDWORKS、ANSYS等軟件建立焊接模型,計算分析焊接變形量及焊接趨勢,有助于選擇合理的焊接工位、焊接順序,以控制焊縫焊接變形量。

(2)針對制造過程中的重難點工序制作模擬件。通過模擬件試驗,既可以驗證產(chǎn)品焊縫焊接工藝的有效性,又能對模擬件試驗反映出的問題有針對性的調(diào)整優(yōu)化焊接工藝,確保產(chǎn)品焊縫質(zhì)量。

(3)在大接管馬鞍形焊縫焊接過程中,選擇合理的焊接工位、優(yōu)化焊接順序、嚴格控制焊接參數(shù)、布置防變形工裝,均可減小焊接變形量。

[1]王雪驕,田洪波.馬鞍形焊縫焊接工藝試驗的研究[J].四川工程職業(yè)技術學院學報,2013,27(1):40-43.

[2]薛龍,鄒勇,曹瑩瑜,等.基于軌道焊接機器人的馬鞍形焊縫焊接技術研究[J].電焊機,2010,40(1):19-20.

[3]唐慕堯,丁士亮,孟繁森.焊接過程力學行為的數(shù)值研究方法[J].焊接學報,1988,9(3):125-133.

[4]汪建華,馬繼.計算機和數(shù)值模擬技術在焊接中的應用[J].電焊機,2001,31(12):3-8,11.

[5]陳小偉.X70管線鋼埋弧焊焊接熱循環(huán)參數(shù)的數(shù)值模擬及應用[D].秦皇島:燕山大學,2015:6-42.

[6]高耀東,何雪.基于ANSYS單元生死技術的焊接模擬[J].熱加工工藝,2010,39(7):120-122,126.

[7]胡敏英,吳志生.基于單元生死焊接溫度場應力場模擬研究[J].機械工程與自動化,2007(6):58-60.

[8]左延紅,王雙平.大型結構件焊接變形控制方法[J].焊接技術,2008,37(6):54-56.

[9]朱江.焊接變形的控制和預防[J].電焊機,2009,39(8):90-93.

[10]侯志剛,王元勛,李春植,等.焊接變形預測與控制的研究進展[J].機械工程材料,2004,28(3):4-6,30.

[11]魏國慶.焊接工藝參數(shù)對焊縫質(zhì)量的影響[J].中國新技術新產(chǎn)品,2015(7):41.

[12]楊巨文,李雙燕,徐超,等.AP1000蒸汽發(fā)生器制造中的焊接與焊后熱處理[J].發(fā)電設備,2016,30(2):95-98,109.

[13]王磊.AP1000核電結構模塊焊接變形控制[J].熱加工工藝,2012,41(17):161-163.

[14]薛忠明,曲文卿,柴鵬,等.焊接變形預測技術研究進展[J].焊接學報,2003,24(3):87-90.

[15]吳祖乾.核反應堆壓力容器焊接的技術進展[J].動力工程,1989(5):6-15.

[16]程嘉偉,江才林,王天雄.AP1000三代核電堆芯補水箱支撐柱焊接變形控制工藝[J].上海電氣技術,2013,6(2):15-18,22.

Welding procedure of saddle weld for large diameter nozzle of nuclear reactor pressure vessel

YU Cheng,LIU Qian

(Xi’an Thermal Power Research Institute Co.,Ltd.,Xi’an 710032,China)

The welding of saddle weld is difficult for large diameter and thickness nozzle of the nuclear reactor pressure vessel of certain nuclear power project.The manufacturer has no ripe welding experience.The ANSYS has been used to study the welding deformation tendency and calculate the welding deformation amount.And then the manufacturer can determine the reasonable welding work station,welding parameters and anti-deformation tooling in order to control the weld quality and deformation.In addition,a simulated sample of the saddle weld has been designed and made to verify and optimize the welding procedure,so that the saddle welding could be successfully completed.

nuclear reactor pressure vessel;saddle weld;submerged arc welding;welding deformation

TG44;TL351

B

1001-2303(2016)11-0038-07

10.7512/j.issn.1001-2303.2016.11.07

獻

余成,劉乾.核島反應堆壓力容器大直徑接管馬鞍形焊縫焊接工藝[J].電焊機,2016,46(11):38-44.

2016-07-20

余成(1986—),男,湖北武漢人,碩士,工程師,主要從事核島反應堆壓力容器主設備制造的研究。