熱浸滲鋁熱硫耐腐蝕性能與滲鋁層孔隙及裂紋研究

黃可中

南京南化建設有限公司 江蘇南京 210044

熱浸滲鋁熱硫耐腐蝕性能與滲鋁層孔隙及裂紋研究

黃可中

南京南化建設有限公司 江蘇南京 210044

選取20#鋼進行熱浸滲鋁法滲鋁,通過滲鋁層檢測及腐蝕試驗數據分析,得出滲鋁管的耐腐蝕性能與滲鋁層的原始裂紋等級并無關聯,為工程選取滲鋁管材料提供試驗數據支持。

碳鋼熱浸滲鋁鋼孔隙裂紋等級腐蝕試驗

滲鋁是一種表面滲金屬的熱處理方法,屬于化學熱處理的范疇[2]。它是通過物理或化學的方法,在鋼材表面形成一種鐵鋁合金層,使之具有抗高溫氧化性、耐硫化氫腐蝕以及耐環烷酸腐蝕等優良性能。在某些特定的環境下可以用普通滲鋁鋼材代替不銹鋼,因此具有很重要的經濟價值[3]。20世紀30年代,國外開始出現滲鋁這種化學熱處理工藝。滲鋁鋼的工藝研究和工業化生產在工業發達國家(如美國、俄羅斯、日本)發展很快,應用較多。例如包埋滲鋁鋼在日本、科威特、南非、韓國等國家用于加氫脫硫等裝置上,有的用于反應器周圍配管,也有用于加熱爐管等[1]。在20世紀50年代末,我國也開始研究滲鋁工藝[4]。

目前,滲鋁的主要方法有粉末法、熱浸法(亦稱熔劑法)和熱噴涂法三種。相比之下熱浸法操作及設備簡單,滲層性能優良,是目前所有滲鋁方法中最經濟也是最有應用前景的工藝方法。熱浸滲鋁已在電力、化肥、石油、冶金、機械制造等部門的120多個廠家推廣使用,取得較好使用效果[5]。

1 試驗材料與方法

試驗鋼管為20#鋼,成分如表1所示,鋼管試樣直徑為Φ57mm。進行熱浸鋁工藝流程,首先進行鋼件表面除油→水沖洗→除銹→水沖洗→表面助鍍→水沖洗→烘干→熱浸鋁→擴散滲鋁→水沖洗→晾干入庫。隨機抽取8組管件作為滲鋁層厚度、孔隙及裂紋檢測的試樣。

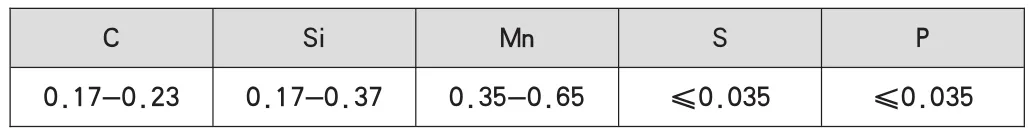

表1 20#鋼化學成分(質量分數,%)

2 試驗

2.1 滲鋁層厚度檢測

在20#鋼熱浸滲鋁過程中,當鋁液與鐵接觸時,由于鐵與鋁之間發生相界面反應,首先在界面上形成鋁鐵合金層并產生FeAl3相。而后隨著鋁原子向鐵內擴散,鐵原子也會穿過合金層與熔融鋁反應,使FeAl3 相層的厚度增加。此時,由于濃度起伏,在表面的FeAl3中出現了濃度相當于Fe2Al5 化合物的微區。當熔體中的鋁原子進入FeAl3 層繼續向鐵內擴散時,則形成Fe2Al5相。這種相變重結晶從FeAl3 相表面開始,并使Fe2Al5相沿擴散方向長大,形成若干晶粒粗大的柱狀晶。由此可見,熱浸滲層的形成是鐵與鋁液相界面反應和反應擴散的結果[6]。

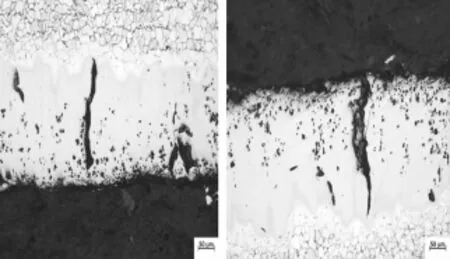

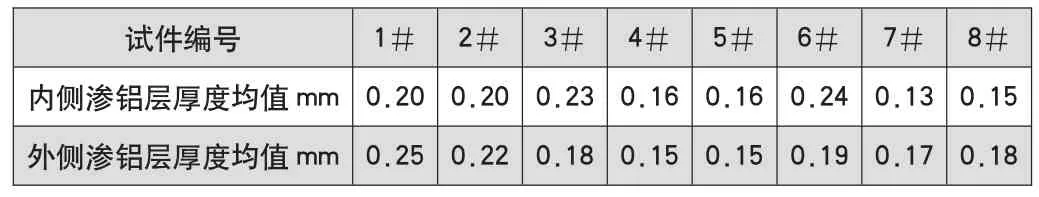

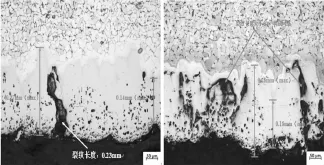

將選取的8組滲鋁管試樣沿截面方向截開,鑲嵌或用夾具夾持,并進行磨拋,用AxioObserver.A1m型蔡司顯微鏡觀察合金層截面形貌,金相照片如圖1所示。檢測內外滲鋁層厚度,檢測結果見表2。

測厚時,在每個檢測位置取5點讀數的平均值作為一次測

量值。每個測量件的三次測量值都符合規定為合格。檢測標準依據GB/T 18592-2001“鋼鐵制品熱浸鍍鋁技術條件”。其擴散型滲鋁層厚度合格要求為≥0.10mm,所以經檢測8組試件滲鋁層厚度均滿足標準要求。

圖1 內、外側熱浸鍍鋁層金相組織照片

表2 滲鋁層厚度檢測結果

2.2 滲鋁層孔隙及裂紋檢測

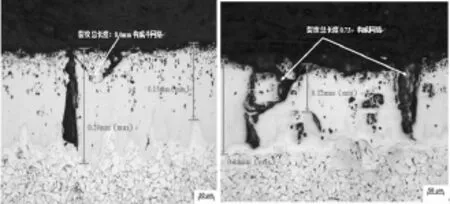

鋼管滲鋁后,其機械力學性能變化不大。但滲鋁過程中會出現一些原始孔隙裂紋,對8組試樣進行原始孔隙和裂紋情況的檢測,金相照片如圖2、3所示。

圖2 內側熱浸鍍鋁層金相組織照片

圖3 外側熱浸鍍鋁層金相組織照片

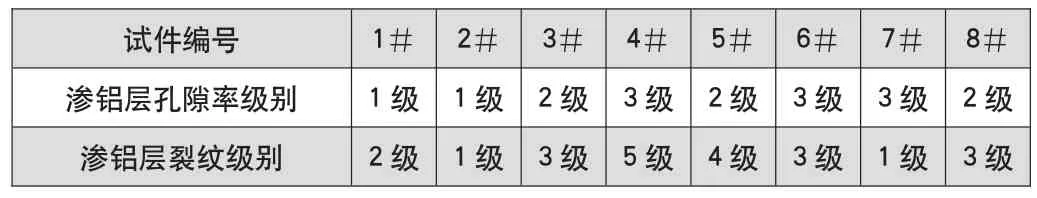

孔隙合格級別根據產品使用條件確定。一般規定孔隙1-3級合格,4-6級不合格。有孔隙層厚度不得大于熱浸鍍鋁層厚度的四分之三。碳素鋼及低合金鋼擴散型熱浸鍍鋁層裂紋級別一般規定0-3級合格,4-6級不合格。8組試件的孔隙及裂紋評定等級見表3。

根據測量結果8組試件孔隙都在合格范圍內,裂紋檢測其中第4組和第5組裂紋不滿足要求。

表3 滲鋁層孔隙及裂紋檢測結果

2.3 熱硫腐蝕試驗

在化工行業生產中,尤其是在制酸設備中,對金屬的耐腐蝕性能要求極高。鋼材經過滲鋁處理后,利用鋁的電化學特性,在金屬表面形成一層穩定、致密、無孔和連續的鋁合金層,可有效阻止腐蝕介質侵入,從而達到防腐蝕的目的[7]。

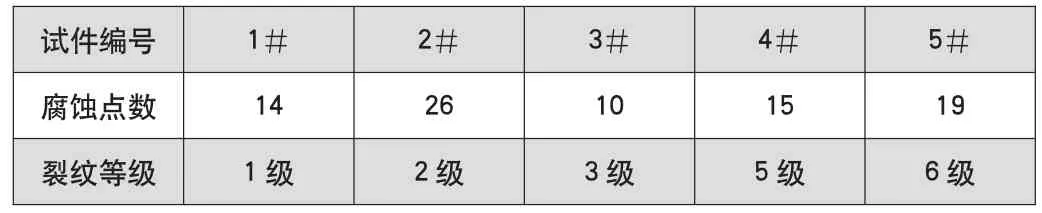

對滲鋁管的原始裂紋等級對耐腐蝕性的影響做實驗進行研究,選取5組不同原始裂紋等級的滲鋁管進行測試,試驗溫度為700℃,試驗周期為168h,試驗設備為可控氣氛/真空管式加熱爐(5臺),試樣表面處理過程是采用涂鹽法將試樣表面涂覆煮沸的95%硫酸鈉+ 5%氯化鈉飽和溶液,干燥后在試樣表面均勻沉積出鹽膜(涂鹽量約5mg/cm2),隨后裝入管式爐中進行高溫熱腐蝕試驗。試驗前后試件表面照片如圖4所示。

圖4 驗前鋼管(左1、左2)與試驗后鋼管(右1、右2)

以目測滲鋁鋼管外表面氧化銹點數量及分布作為評價其耐熱腐蝕性能的依據。其試驗結果見表4。

表4 熱浸滲鋁管熱腐蝕試驗結果

熱硫腐蝕試驗結果表明,在高溫實驗室模擬加速熱硫腐蝕試驗條件下,所有樣品表面均出現腐蝕現象,但是腐蝕程度與試件原始裂紋等級并無關聯,耐腐蝕性能滿足設計要求。試驗表明,在溫度為700℃、95%硫酸鈉+ 5%氯化鈉飽和溶液的工作環境中,鋼材滲鋁后的耐腐蝕性能比不滲鋁的提高了近250倍。這說明,滲鋁工藝確能有效的提高鋼材的耐腐蝕性能。

3 結論

(1)滲鋁管內壁合金層略厚于外壁,合金層與基體之間存在呈鋸齒狀的分界線,合金層呈柱狀生長趨勢,沿截面方向,合金層中、含量分布較均勻。

(2)滲鋁管合金層中存在數量較多、尺寸較大的疏松孔洞,尤其是接近表面處,孔洞中、元素含量無異常。

(3)在溫度為700℃、95%硫酸鈉+ 5%氯化鈉飽和溶液的工作環境中,鋼材滲鋁后的耐腐蝕性能比不滲鋁的提高了近250倍。

(4)滲鋁管的耐腐蝕性能與試件原始裂紋等級并無關聯。選取合格的裂紋等級管材可以滿足工程設計要求。

1 盛長松, 李選亭.煉油廠滲鋁鋼技術的發展[ J] .石油化工腐蝕與防護, 2001, 2:1 -4.

2 李忠揚.鋼的滲鋁[M] .北京:機械工業出版社, 1985.

3 唐超.滲鋁鋼在石油天然氣工業中的應用[J].石油工程建設,1993, 19 (5):21-23.

4 陳瑞.滲鋁鋼的耐蝕性能及其在工業上的應用[J].化工機械,1991,20 (5):51-55.

5 郝建堂,張翠蘭,陳冬.我國熔劑法熱浸滲鋁工藝發展概況[J].金屬熱處理,1995,(1):5-5 .

6 丁慶如.碳鋼熱浸滲鋁工藝及應用[J].熱加工工藝,1994,(3):30-30.

7 丁慶如.滲鋁鋼的性能及在石油化工裝備中的應用[J].石油機械, 1999, 27(5):52-54.

TG157

B

1672-9323(2016)05-0067-03

2016-06-24)