石油化工施工企業(yè)技術(shù)創(chuàng)新實踐及啟示

張克志 張鑫 田桂龍

中國石油撫順石化工程建設(shè)有限公司 遼寧撫順 113004

石油化工施工企業(yè)技術(shù)創(chuàng)新實踐及啟示

張克志 張鑫 田桂龍

中國石油撫順石化工程建設(shè)有限公司 遼寧撫順 113004

本文從石化煉廠催化裝置檢修改造中的“液壓提升系統(tǒng)倒裝百噸外取熱器管束”技術(shù)創(chuàng)新工程實踐案例中,深刻體會到技術(shù)創(chuàng)新是施工企業(yè)持續(xù)發(fā)展的動力源泉,是施工企業(yè)的核心競爭力。

施工企業(yè)技術(shù)創(chuàng)新實踐核心競爭力

技術(shù)創(chuàng)新是我國建筑施工企業(yè)在知識經(jīng)濟時代面臨的現(xiàn)實選擇,也是企業(yè)參與激烈市場競爭、獲得可持續(xù)發(fā)展的基礎(chǔ),因此我國建筑施工企業(yè)應(yīng)該把握國際、國內(nèi)經(jīng)濟形勢變更的機遇,借鑒國外企業(yè)的做法,把握后發(fā)優(yōu)勢,在創(chuàng)新中求得發(fā)展。

技術(shù)創(chuàng)新是實現(xiàn)“科技是第一生產(chǎn)力”的主要形式和必由之路,是各類企業(yè)生存、發(fā)展、壯大的基本前提。創(chuàng)新是企業(yè)發(fā)展的動力,是企業(yè)發(fā)展的靈魂。創(chuàng)新是高科技企業(yè)永恒的主題,沒有創(chuàng)新就沒有高科技企業(yè)的生命力。技術(shù)創(chuàng)新是一個持續(xù)不斷的過程,企業(yè)拼接具有核心競爭力的技術(shù)可以迅速占領(lǐng)市場。因為一個企業(yè)的技術(shù)創(chuàng)新,不僅能為企業(yè)自身帶來客觀的利潤,而且會涉及到相關(guān)的企業(yè),從而形成眾多企業(yè)相互競爭的創(chuàng)新浪潮,推動整個社會生產(chǎn)力水平的不斷提高。因此,企業(yè)技術(shù)創(chuàng)新不僅是加速企業(yè)自身發(fā)展的活力源泉,而且也是加速整個現(xiàn)代社會經(jīng)濟技術(shù)發(fā)展的重要動力。施工企業(yè)技術(shù)創(chuàng)新應(yīng)放在極為重要的戰(zhàn)略地位。

技術(shù)創(chuàng)新的實質(zhì)是給商業(yè)化的生產(chǎn)系統(tǒng)引入新產(chǎn)品、新工藝等,以期獲得更多的商業(yè)利潤,而技術(shù)創(chuàng)新的關(guān)鍵也是新技術(shù)的商業(yè)化,即新產(chǎn)品、新工藝的使用能夠產(chǎn)生經(jīng)濟效益。現(xiàn)代企業(yè)技術(shù)創(chuàng)新包括五方面的含義:(1)技術(shù)創(chuàng)新不是單純的技術(shù)概念,而是技術(shù)經(jīng)濟的概念,技術(shù)創(chuàng)新是技術(shù)經(jīng)濟活動;(2)技術(shù)創(chuàng)新的主體是企業(yè);(3)技術(shù)發(fā)明是技術(shù)專家完成的,技術(shù)創(chuàng)新由企業(yè)家組織實施;(4)技術(shù)創(chuàng)新的動力來源于市場需求;(5)技術(shù)創(chuàng)新需要一個系統(tǒng),并在一定的環(huán)境下完成。

建筑業(yè)的技術(shù)創(chuàng)新又有其特殊性,由于建筑業(yè)的技術(shù)進(jìn)步是建立在以項目為載體的新技術(shù)開發(fā)和應(yīng)用上的,因此推動建筑業(yè)技術(shù)進(jìn)步的創(chuàng)新是以項目為導(dǎo)向的,除了產(chǎn)品形式的新建筑物外,建筑企業(yè)的創(chuàng)新大部分屬于工藝技術(shù)創(chuàng)新。工藝技術(shù)創(chuàng)新是產(chǎn)品生產(chǎn)的變革,不僅包括在生產(chǎn)過程中應(yīng)用新技術(shù)、新工藝、新設(shè)備,還包括在生產(chǎn)過程中采用新的組織管理方式。

1 本公司在石化煉廠的技術(shù)創(chuàng)新工程實踐

1.1 工程背景

廣西石化公司350萬t/a催化裂化裝置是我國近20年來唯一整體引進(jìn)的美國UOP工藝包裝置,催化劑藏量1200t,為全亞洲再生能力最大的催化裂化裝置。2013年3月,廣西石化公司在連續(xù)運轉(zhuǎn)30個月后進(jìn)行首次停工檢修,其中外取熱器管束更換項目是整個廣西石化停工檢修的關(guān)鍵核心工程。

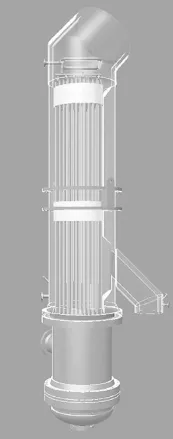

圖1 外取熱器設(shè)備模擬圖

外取熱器E101A/B共兩臺,分別位于再生器過渡段下方0。和180。方位,殼體上口與再生器對口處標(biāo)高29250mm,設(shè)備本體位于反再框架內(nèi)部,管束封頭朝下。外取熱器管束重量為98t,管束封頭重15t,封頭螺栓60組總重5t,合計吊裝重量125t,為全國外形尺寸最大、總噸位最重的外取熱器管束,運用

傳統(tǒng)吊裝模式無法滿足施工及現(xiàn)場作業(yè)條件的要求。

1.2 工程提出的挑戰(zhàn)

(1)由于設(shè)備在反再框架內(nèi)部,作業(yè)面狹窄,垂直吊裝及牽引過程無法使用大型吊車施工. 加之,外取熱器周圍需要保護(hù)的設(shè)備繁多,作業(yè)空間十分有限;

(2)傳統(tǒng)卷揚機的方法需用4臺20t卷揚機施工,而這樣的卷揚機大多已經(jīng)被廢用,安全無法保證。而新購置費用要在100萬以上,況且隨著桅桿吊裝應(yīng)用的減少甚至絕跡,該類設(shè)備重復(fù)利用價值很低;

(3)設(shè)備倒裝,在被抽出時,由于吊裝時重心在吊點上方,造成管束上部向一側(cè)傾斜。

2.2 解決方案

2.2.1 液壓提升系統(tǒng)取代卷揚機

經(jīng)過現(xiàn)場考察、主要參數(shù)核算、風(fēng)險評價辨識與控制措施分析,我們認(rèn)為:液壓提升系統(tǒng)比卷揚機輕便、安全、安裝精度高。在國內(nèi)外,采用液壓提升技術(shù)進(jìn)行大型結(jié)構(gòu)件的吊裝與下放已有許多成功的案例,其技術(shù)也得到了不斷的完善與發(fā)展,如北京西客站1800t鋼門樓的提升、上海大劇院5800t屋頂鋼結(jié)構(gòu)的提升、虎門大橋450t鋼箱梁的提升,再到近年的廣東、廣西、湖南、湖北、山東等地的火電廠汽包、煙囪鋼內(nèi)筒的提升,深圳、東莞火電廠余熱模塊的提升等工程施工安全順利地完成,給工程項目帶來了良好的經(jīng)濟效益與社會效益。

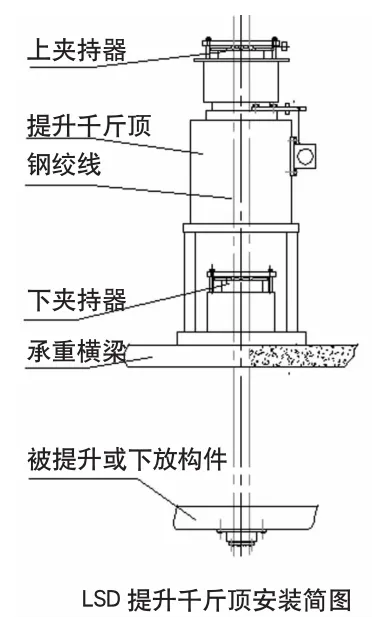

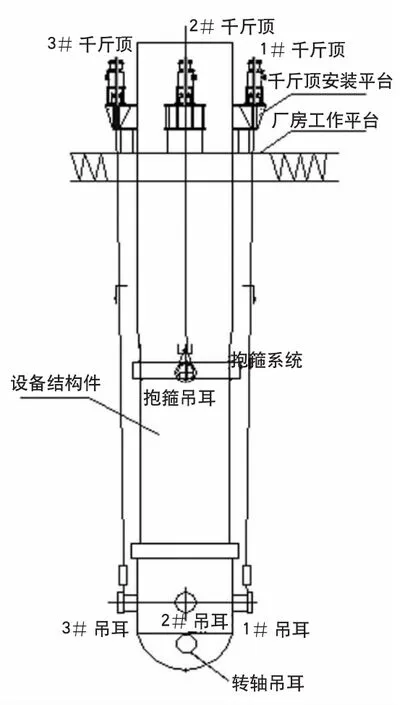

圖2 千斤頂安裝簡圖

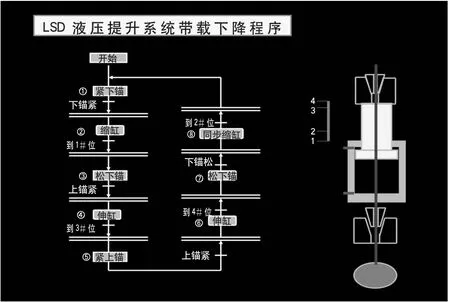

圖3 液壓提升系統(tǒng)帶載下降程序

本工程選擇液壓提升技術(shù)進(jìn)行設(shè)備的下放與吊裝施工,有著良好的技術(shù)及施工經(jīng)驗保障,對設(shè)備結(jié)構(gòu)安全、順利的下放與吊裝定能收到很好的效益。采用國內(nèi)石油煉化行業(yè)應(yīng)用罕見的液壓提升系統(tǒng)主吊,配合卷揚機、滾排、滑輪組地面滑移以及大型吊車裝卸運輸?shù)男滦偷跹b工藝方法。

由于液壓提升系統(tǒng)吊裝技術(shù)在石化檢修安裝行業(yè)應(yīng)用尚屬首次,業(yè)主要求對整個過程進(jìn)行力學(xué)核算,并提請專家組討論。于是,我們提出吊裝方案,與撫順挖掘機有限公司研究所合作,對構(gòu)件和吊點進(jìn)行有限元受力分析核算。經(jīng)過業(yè)主同意的專家組討論一致通過。

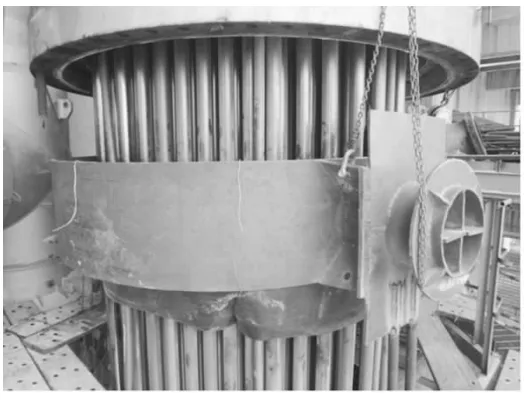

2.2.2 二次導(dǎo)向吊裝系統(tǒng)制作

二次導(dǎo)向吊裝系統(tǒng)即可有效防止吊裝過程中管束發(fā)生偏轉(zhuǎn),增加吊裝穩(wěn)定性,同時也是為管束下放到底部時實現(xiàn)自由旋轉(zhuǎn)將吊點上移的必要條件。

圖4 三維模擬圖

圖5 抱箍實物圖

2.3 施工技術(shù)措施及施工過程

2.3.1 底排制作

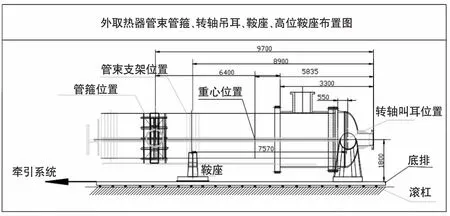

制作運輸管束進(jìn)入裝置框架的專用設(shè)施一套,包括鞍座、高位鞍座及底排,底排鋪設(shè)在框架間地面上沿西向東方向設(shè)置的滾杠上。

圖6 底排布置圖

圖7 底排制作實物圖

2.3.2 液壓千斤頂承重托架的安裝

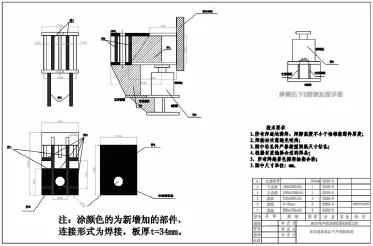

在原承重設(shè)備彈簧支架安裝位置的外側(cè)用δ=34的鋼板加固延長,形成液壓千斤頂?shù)耐屑堋?/p>

2.3.3 安裝牽引裝置

在排子前方設(shè)置一套H10×3D牽引滑車組,在排子后方設(shè)置一套H10×3D溜尾滑車組,牽引及溜尾跑繩通過10t導(dǎo)向滑車后各上5t卷揚機。

圖8 液壓千斤頂承重托架安裝圖

圖9 液壓千斤頂承重托架實物圖

圖10 牽引系統(tǒng)布置圖

2.3.4 安裝液壓提升設(shè)備

用吊車或手提胡蘆分別將四臺提升千斤頂及液壓泵站吊裝到工作平臺上的安裝位置,并按照1#、2#、3#、4#位置分別擺正使其對正、固定;將鋼絞線穿到固定端夾持器內(nèi)并固定好;連接好液壓提升系統(tǒng)的各相關(guān)油管及控制線纜。

2.3.5 管束抽出

下放施工時各千斤頂及主控泵站處必需有專人負(fù)責(zé)觀察各部件的動作情況,確保下放施工安全、順利的進(jìn)行與完成。如圖12、圖13所示。

2.3.6 抱箍安裝

結(jié)構(gòu)下放6.5m左右,需安裝抱箍吊裝系統(tǒng)。

2.3.7 二次吊裝系統(tǒng)吊點懸掛

當(dāng)抱箍及鏈接圓鋼全部安裝完成后,選擇2、4號千斤頂,采用手動下放方式卸載,松開這兩臺千斤頂?shù)匿摻g線,此時狀態(tài)為1、3號吊耳受力,為負(fù)荷最大狀態(tài)。將固定端夾持器移到抱箍吊耳上;調(diào)整2、4號千斤頂?shù)匿摻g線,逐漸使其載荷增加至松開前的力值,再次形成4點吊裝狀態(tài)。如圖16所示。

圖11 液壓千斤頂設(shè)置位置示意圖

圖12 抽出瞬間1

圖13 抽出瞬間2

圖14 抱箍安裝1

圖15 抱箍安裝2

圖16 二次吊裝系統(tǒng)設(shè)置完成狀態(tài)

2.3.8 管束下放

再次選擇四臺千斤頂,并執(zhí)行自動下放功能,同時利用牽引系統(tǒng)將底排移至管束正下方,底排高位鞍座方向向西(管束90。方向),繼續(xù)進(jìn)行管束下放,利用牽引系統(tǒng)將底排牽引到外取熱器管束正下方,使外取熱器管束垂直投影的中心線與底排軸線重合,以保證轉(zhuǎn)軸吊耳與高位鞍座U型槽準(zhǔn)確、順利咬合。

2.3.9 管束放倒

管束放倒過程要求液壓系統(tǒng)下放速度必須大于或等于牽引系統(tǒng)牽引速度。同時根據(jù)鋼絞線最大允許偏轉(zhuǎn)角度和液壓系統(tǒng)安裝高度,計算出鋼絞線末端最大允許位移,并在地面以外取熱器投影中心為起點,向西設(shè)

置標(biāo)識線,并設(shè)專人進(jìn)行監(jiān)測,用控制鋼絞線末端的位移的方式來實現(xiàn)控制鋼絞繩的偏轉(zhuǎn)角度的目的。

圖17 管束繼續(xù)下放過程

圖18 管束轉(zhuǎn)軸吊耳與高位鞍座咬合過程

圖19 管束放倒過程1

圖20 管束放倒過程2

繼續(xù)下放管束,直至轉(zhuǎn)軸吊耳與高位鞍座U型槽距離200mm時暫時停止,仔細(xì)觀察管軸吊耳是否可以順利進(jìn)入槽內(nèi),如有偏差,調(diào)整底排位置進(jìn)行找正,然后再次緩慢下降,直至管軸吊耳進(jìn)入U型槽內(nèi)。管軸吊耳進(jìn)入U型槽后,應(yīng)繼續(xù)以手動方式卸載至每臺千斤頂300kN,以保證底排與滾杠之間有足夠正壓力。

2.3.10 管束移出

管束及底排順利水平擺正后,需要由西側(cè)砼柱出口,進(jìn)入檢修通道后裝車運輸。在底排尾部設(shè)置滾杠,啟動西側(cè)牽引系統(tǒng)向西牽引,同時啟動?xùn)|側(cè)牽引系統(tǒng)配合控制運行速度,并使底排軸線逐漸與通道軸線接近并重合,并最終從框架內(nèi)移出。如圖21所示。

圖21 管束從通道移出

2.3.11 新舊外取熱器芯子的吊裝和運輸

管束外移完成后需要使用500t吊車與100t吊車配合將管束從底排上移下,需要更換的管束使用同樣使用500t吊車吊裝及100t吊車配合吊裝就位。

2.3.12 管束回裝及實踐中遇到的最大變更

管束回裝過程應(yīng)與拆卸管束過程逆向。但是,在回裝過程中遇到了重大方案變更。原來業(yè)主制造備用新管束只有一臺。為了能夠?qū)崿F(xiàn)一備二,管箱處比原設(shè)備多出一個接管,并且2根接管互成90o。結(jié)果,原來的滑移通道過于狹窄,增加一個大接管后寬度不夠,進(jìn)不去。

圖22 新管束回裝

我們給出的解決方案有二個:

方案一:割掉封堵其中一個接管。

方案二:改從北面框架拆掉一根橫梁后進(jìn)入。滾排滑移系統(tǒng)作廢,帶有高位鞍座的底排只用作靜態(tài)承重支座,改用500t吊車抬送的方法使管束翻轉(zhuǎn)豎直。

方案一(割斷接管封堵的方案)被設(shè)備制造廠否絕了。原因是高壓容器開孔補強接管長度不能變。所以,只能采用方案二。

3 技術(shù)創(chuàng)新帶來的效益

3.1 經(jīng)濟效益

該工法節(jié)省了大量人力物力。與傳統(tǒng)使用卷揚機吊裝的方法相比,該工法可節(jié)約起重工10人,節(jié)省機具材料費6萬元、省去四臺主卷揚機必備的地錨措施費10萬元。因新技術(shù)創(chuàng)新,在結(jié)算中無可參考定額,此項工程比傳統(tǒng)工法結(jié)算多出80萬元。3.2 工期效益

同時利用先進(jìn)的液壓提升系統(tǒng)保證了吊裝過程的穩(wěn)定性,加快了施工進(jìn)度。詳見表1。

表1 卷揚機與液壓系統(tǒng)吊裝工期對比

3.3 社會效益

該施工方法由我公司獨立研發(fā),為全國首創(chuàng),并因地制宜,設(shè)計巧妙,融合多種吊裝技術(shù),是吊裝技術(shù)方面的一次創(chuàng)新。本工法靠、便于操作,在不影響主體框架結(jié)構(gòu)的前提下,利用多手段吊裝方案解決了大型設(shè)備吊裝、更換的難題。適用于大型設(shè)備在較復(fù)雜工況下的倒轉(zhuǎn)工藝。經(jīng)過改良,該功法可適用于框架內(nèi)提升管反應(yīng)器的拆除更換、塔式設(shè)備分段安裝以及常壓儲罐的倒裝施工。

液壓提升系統(tǒng)首次在石油化工企業(yè)檢維修施工中得到應(yīng)

用,為替代傳統(tǒng)的卷揚機施工方法進(jìn)行有益的探索。該工法解決了大型設(shè)備在復(fù)雜工況下無法使用大型起重機械的技術(shù)難題,開創(chuàng)了同類設(shè)備吊裝領(lǐng)域的新技術(shù)應(yīng)用路線。

4 從工程實踐獲得的啟示

通過本次工程的技術(shù)創(chuàng)新實踐,我認(rèn)為施工企業(yè)的技術(shù)創(chuàng)新應(yīng)從以下幾方面考慮:

首先,施工企業(yè)需要強化創(chuàng)新意識,使“技術(shù)創(chuàng)新的主體”的觀念深入人心。充分發(fā)揮企業(yè)技術(shù)中心的職能。在企業(yè)運行過程中,技術(shù)中心需制定系統(tǒng)的技術(shù)創(chuàng)新戰(zhàn)略和實施計劃,構(gòu)建完善的技術(shù)中心組織機構(gòu)及研究、開發(fā)和試驗條件。一方面領(lǐng)導(dǎo)和組織在建項目的技術(shù)攻關(guān),突出加強有針對性的先進(jìn)適用施工技術(shù)的開發(fā)和應(yīng)用,提高常規(guī)作業(yè)的技術(shù)含量,提升施工企業(yè)的服務(wù)質(zhì)量。同時系統(tǒng)總結(jié)和完善企業(yè)技術(shù)標(biāo)準(zhǔn)體系,擴大企業(yè)的技術(shù)積累,使技術(shù)創(chuàng)新更能夠適應(yīng)企業(yè)發(fā)展的需要。另一方面主動跟蹤國際施工技術(shù)發(fā)展動態(tài),引進(jìn)或自主開發(fā)具有國際水平或國內(nèi)領(lǐng)先優(yōu)勢的技術(shù)成果,形成具有競爭優(yōu)勢的服務(wù)能力、自主知識產(chǎn)權(quán)或核心技術(shù)。

其次,要充分發(fā)揮企業(yè)在技術(shù)創(chuàng)新的決策主體、投入主體、利益主體和風(fēng)險承擔(dān)主體,這樣不僅能為企業(yè)技術(shù)進(jìn)步、經(jīng)濟發(fā)展、創(chuàng)造新的生產(chǎn)力提供充分的施展舞臺,也對企業(yè)運營過程的各方面提出更高的要求,促使企業(yè)不斷進(jìn)步。本次工程的業(yè)主方(廣西石化公司)既是決策主體,方案的實施由業(yè)主拍板同意;又是投入主體,方案批準(zhǔn)后業(yè)主同意承擔(dān)液壓提升系統(tǒng)的購置費;當(dāng)然,在降低安全風(fēng)險的前提下,減少主卷揚機所需專用地錨對環(huán)境的破壞、減少人工、材料的浪費,節(jié)省一倍的工期實現(xiàn)提前開工投產(chǎn),業(yè)主也是最大的利益獲得者。施工方由于打破常規(guī)、采用新的工法,在行業(yè)定額中沒有規(guī)定,因此,也獲得了協(xié)議談判的機會,并最終實現(xiàn)比傳統(tǒng)工法結(jié)算翻倍的收益。最主要的是,企業(yè)技術(shù)實力和品牌形象得到提升。

第三,深入技術(shù)創(chuàng)新管理,必須加大對研發(fā)資源的投入,在財力、人力等方面保障技術(shù)創(chuàng)新工作的順利進(jìn)行。加大技術(shù)創(chuàng)新經(jīng)費投入,研究開發(fā)經(jīng)費實行封閉式管理,此外,在一些新型結(jié)構(gòu)和技術(shù)難度較大的工程中,應(yīng)爭取業(yè)主和地方的立項和資金支持。當(dāng)然,選準(zhǔn)一些帶有普遍性和方向性的課題,爭取政府或社會的立項和資金支持,也是一條不可忽視的籌資渠道。在保證財力資源投入的同時,也要加大技術(shù)創(chuàng)新人才資源的投入,一方面建立技術(shù)創(chuàng)新的激勵機制,在企業(yè)內(nèi)營造尊重知識和人才的創(chuàng)新氛圍,激發(fā)職工的創(chuàng)新愿望和熱情,建立以公開、競爭、擇優(yōu)為導(dǎo)向,有利于優(yōu)秀人才脫穎而出、充分施展才能的選拔任用機制及不拘一格發(fā)現(xiàn)人才的機制,真正打破論資排輩的框框。可以通過收入與企業(yè)貢獻(xiàn)掛鉤,加大對有突出技術(shù)創(chuàng)新貢獻(xiàn)的人員獎勵力度提高技術(shù)創(chuàng)新人員的智力回報,最大限度地發(fā)揮其創(chuàng)新力量;另一方面,加強培訓(xùn)力度,不斷擴充科技人員的研究領(lǐng)域,改善其知識結(jié)構(gòu),使之成為既有技術(shù)專長,又有市場眼光的新型創(chuàng)新人才。

最后,通過加強合作拓寬技術(shù)創(chuàng)新源。我國建筑施工企業(yè)相對規(guī)模比較小,單個企業(yè)無法像跨國工程建設(shè)集團一樣獨自承攬覆蓋產(chǎn)業(yè)鏈上、中、下游的重大技術(shù)創(chuàng)新巨大風(fēng)險,因此“產(chǎn)學(xué)研”合作模式對提高我國工程建設(shè)企業(yè)創(chuàng)新能力是比較合適的路徑。因此,我國建筑施工企業(yè)可以加強與研究院所、高等學(xué)校開展多種形式的合作交流,充分發(fā)揮我國眾多高等院校和科研機構(gòu)的優(yōu)勢,形成以企業(yè)為中心,高等院校和科研院所廣泛參與、利益共享、風(fēng)險共擔(dān)的科學(xué)化、制度化、規(guī)范化的產(chǎn)學(xué)研聯(lián)合機制。

TE682

B

1672-9323(2016)05-0080-05

2016-04-26)