RH精煉過程爐噴粉脫硫工藝研究

焦志遠,向 鵬,劉 楚,張 虎,朱浪濤

(1.中國重型機械研究院股份公司, 陜西 西安 710032;2.馬鋼股份公司第四鋼軋總廠,安徽 馬鞍山 243003)

?

RH精煉過程爐噴粉脫硫工藝研究

焦志遠1,向 鵬2,劉 楚2,張 虎1,朱浪濤1

(1.中國重型機械研究院股份公司, 陜西 西安 710032;2.馬鋼股份公司第四鋼軋總廠,安徽 馬鞍山 243003)

為了提高產品質量,某鋼廠在RH精煉設備中增加噴粉裝置,進行鋼液深脫硫處理。結果顯示:在RH精煉過程中,脫硫反應具有很好的熱力學和動力學條件,能夠有效控制鋼液中硫含量。當鋼液中初始硫含量為50×10-6,噴粉量為3.3 kg/t時,脫硫率約為40%。通過增大噴粉量,降低鋼液初始硫含量,減少添加料中的硫含量,RH深脫硫處理后鋼水中硫含量能夠控制在15×10-6以下,這對鋼鐵企業超低硫鋼的開發具有重要意義。

RH精煉爐;噴粉;脫硫

0 前言

近年來,鋼鐵市場產能過剩,鋼鐵企業虧損加劇,這迫使企業加強品種結構優化,開發和生產高附加值產品。硫在鋼中通常是一種有害元素,會嚴重影響鋼材的品質。隨著市場的需求,各種專用高附加值產品要求硫含量越來越低,如航空用鋼、海洋用鋼、高性能電工鋼、管線鋼等要求鋼種硫含量(質量分數,下同)≤30×10-6,甚至要求超低硫≤10×10-6[1,2]。

當前我國多采用高爐-鐵水預處理-轉爐-爐外精煉-連鑄的工藝生產鋼鐵。經過鐵水預處理工序后鋼液中硫含量很低,可達到10×10-6,但在轉爐工序中由于受原材料的限制往往會造成增硫,使硫含量達到50×10-6~80×10-6[3,4]。為滿足高品質鋼的超低硫含量要求,鋼水在爐外精煉過程中進行二次深脫硫處理顯的尤為重要。

1 RH精煉噴粉脫硫原理

1.1 RH噴粉設備原理

噴粉是根據流化態和氣力傳輸原理,使粉劑懸浮于氣流中通過管道輸送,將不同粉劑噴入鋼水中的一種冶金方法,要求輸送過程穩定連續,不產生脈動現象。噴粉過程中工藝參數對噴吹效果影響密切,主要包括:載氣壓力、流量、粉氣比、氣流速度、管道直徑與長度,以及粉粒的大小與形狀等因素。在實際設計和生產過程中,需要掌握粉料的最小流動速度,理論要求粉粒流動速度應該大于15 m/s,其可用經驗公式(1)進行計算[5]。

(1)

式中,Vmin為粉料的最低流動速度;μ為粉氣比;D為管道直徑。

上述粉氣比,通常采用質量粉氣比,計算公式如式(2)所示[5]。

(2)

式中,μ為粉氣比,kg/kg;Gp為單位時間內通過輸送管道有效端面的粉料質量,kg/h;Gg為單位時間內通過輸送管道有效端面的氣體質量,kg/h。

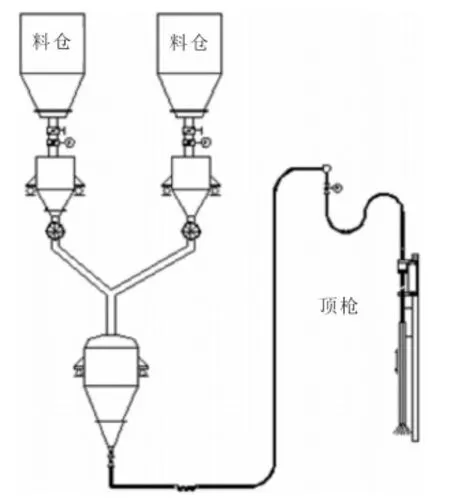

RH噴粉設備主要包括:粉劑料倉、粉劑稱量料斗、分配器(混料倉)、輸送管、多功能噴槍,以及載氣控制系統等,如圖1所示。

圖1 RH噴粉設備示意圖Fig.1 Structure diagram of RH powder-blower

1.2 RH脫硫原理

目前RH精煉脫硫與其它脫硫方法類似,都是采用CaO基精煉渣進行脫硫,脫硫反應可以用式(3)來表示[3,6]:

(CaO)+[S]=(CaS)+[O]

ΔG0=1090000-29.25T J·mol-1

(3)

(4)

式中,α[s]為鋼中硫的活度;α[O]為鋼中氧的活度;αCaS為CaS的活度;αCaO為CaO的活度。

從上述反應可以看出,增加精煉渣的堿度,降低鋼液和渣中的氧活度,提高熔池溫度均有利于脫硫。在RH精煉過程中,鋼液處于高真空中能夠有效降低鋼液中的氧含量,也減少頂渣對鋼液脫硫的影響,這些均有利于脫硫反應。同時能夠避免脫硫過程中鋼液吸氮。

脫硫動力學觀點認為,鋼液中硫含量較低時,硫在鋼中的擴散為脫硫的限制性環節;鋼液中硫含量較高時,硫在渣中的轉移為脫硫的限制性環節。脫硫速度可用式(5)表示[7]

(5)

(6)

(7)

式中,KT為瞬態反應速率常數;KP為持續反應速率常數;Wf為粉體吹入速度;Wm為鋼液量;Ls為渣粒子的平衡硫分配比;Ap為有效反應面積;ρ為鋼液密度;kp為總括傳質系數。

當鋼液中初始硫含量很低時,式(5)中第二項起關鍵作用。從式(7)中可以看出,提高精煉渣硫分配比、增加有效反應面積、增強攪拌等均能促使深脫硫反應進行。在RH精煉過程鋼液環流量大,鋼水攪拌充分,再進行噴粉處理不僅能夠增強攪拌,還能夠增大有效反應面積,均能夠改善脫硫動力學條件。

由此可見,在實際冶煉超低硫鋼的過程中,通過結合鐵水預處理,轉爐擋渣出鋼,鋼渣改質等手段,在RH精煉過程采用高堿度的精煉渣對鋼液進行噴粉深脫硫處理是比較合理的選擇。

2 RH噴粉脫硫實踐

當前在鋼液噴粉脫硫過程中采用CaO基粉劑時需要添加一定量的CaF2。在CaO中添加CaF2可以降低CaO的熔點,并降低渣的粘度,促使鋼-渣乳化交融,顯著提高CaO的脫硫率和利用率。當CaO與CaF2質量比為1時,溶劑在下降管下部便可完全轉變為液態渣[2,7]。但粉劑中過高的CaF2含量可能會損害真空室耐火材料。

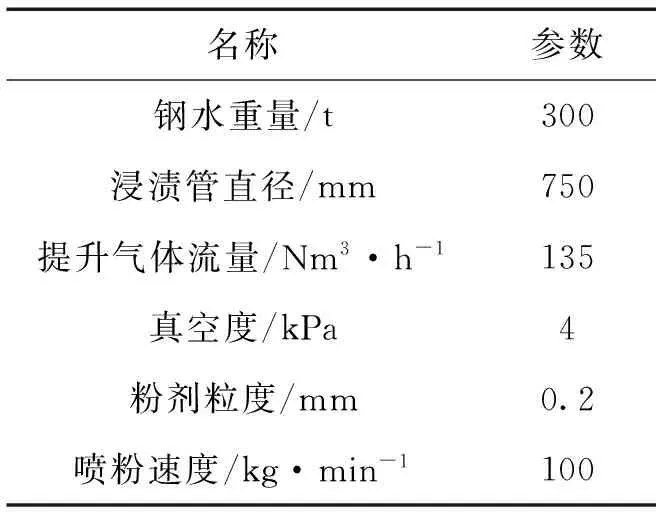

某鋼廠在新建300tRH真空精煉爐中設計了多功能頂槍噴粉脫硫設備及工藝,采用60%的CaO和40%的CaF2精煉渣系,其它基本設備和工藝條件見表1。

表1 基本設備和工藝條件

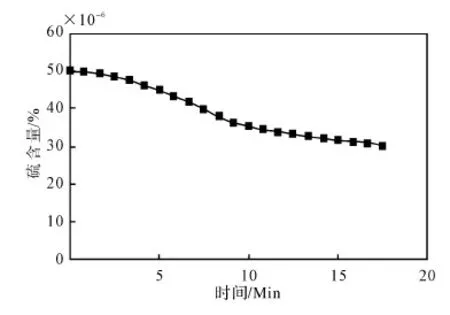

采用上述工藝條件,當鋼液中初始硫含量為50×10-6時,噴粉量為3.3 kg/t,噴粉10 min,鋼液終點硫含量約30×10-6,脫硫率約40%。鋼液中硫含量隨時間的變化情況如圖2所示。

圖2 噴粉過程中硫含量的變化Fig.2 Sulfur content curve during powder blowing

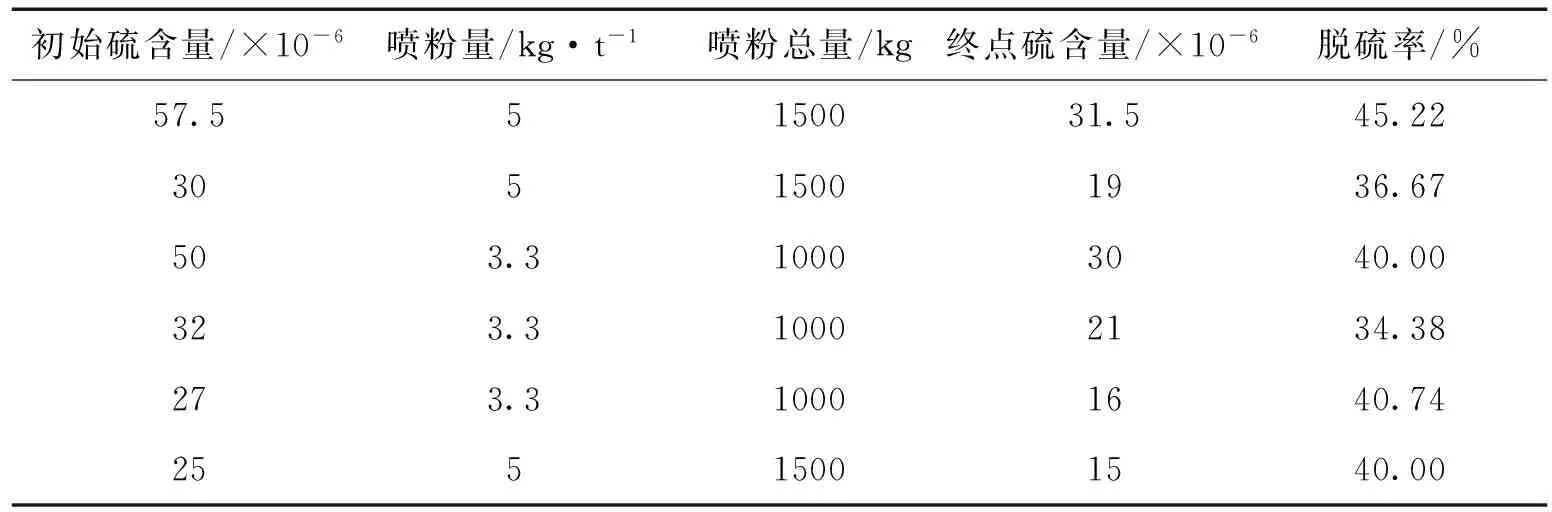

為了進一步研究不同工藝條件下的脫硫效果,所做試驗情況見表2。

表2 噴粉脫硫試驗結果

從表2可以看出:隨著噴粉量的增加,鋼液脫硫率明顯增加。隨著鋼液中初始硫含量的降低,脫硫率降低,但終點硫含量隨著降低,最低硫含量為15×10-6。RH噴粉深脫硫處理的脫硫率均不超過50%,這主要因為鋼液中初始硫含量很低,此時脫硫的限制性環節為鋼液中硫的擴散傳質,只有通過增加渣量,加強攪拌,增加反應接觸面積,延長反應時間等方法將硫含量進一步降低,考慮企業生產效率,一般脫硫處理不超過20 min。另外,RH精煉過程中要進行大量的合金化,據現場統計由合金元素和渣料帶入的硫含量約20×10-6,這在一定程度上影響了鋼液的脫硫。所以RH真空噴粉深脫硫處理,表觀脫硫率僅為40%左右,若繼續嚴格控制鋼液初始硫含量,增加噴粉量,減少添加劑帶入的硫含量,適當延長反應時間,完全可以滿足超低硫鋼(S≤10×10-6)的開發和生產。

3 結束語

(1)經過理論分析,RH精煉過程中進行噴粉深脫硫處理具有很好的熱力學和動力學條件,有利于鋼液中硫的去除。

(2)經過實踐證明,當初始硫含量為50×10-6,噴粉量為3.3 kg/t時,RH噴粉深脫硫處理的平均脫硫率約為40%。通過降低鋼液初始硫含量,減少添加原料中帶入的硫含量,采用RH噴粉深脫硫處理相結合的方法,可以將鋼液中硫含量有效控制在15×10-6以內,對于鋼鐵企業高附加值超低硫鋼的開發和生產具有很大幫助。

[1] 殷瑞玉.鋼的質量現代進展[M].北京:冶金工業出版社,1995.

[2] 溫麗娟,魏季和,蔣興元,等.鋼液RH精煉過程中的噴粉脫硫[J]. 上海金屬,2005,27(4):54-57.

[3] 閆東娜,張朝暉,巨建濤,等.轉爐冶煉過程回硫分析與控制[J]. 煉鋼, 2011, 12(27): 8-11.

[4] 彭瑋珂,林利平.RH頂吹噴粉脫硫工藝實踐[J].煉鋼,2000,16(5):21-23.

[5] 高澤平,鶴道中.爐外精煉[M].北京:冶金工業出版社,2008.

[6] Ryoji TSUJINO,Junji NAKASHIMA, Masazumi HIRAI, etc. Behavior of Desulfurization in Ladle Steel Refining with Powder Injection at Reduced Pressures [J]. ISIJ International,1989,29(1):92-95.

[7] 艾立群,蔡開科. RH處理過程鋼液脫硫[J].煉鋼,2001,17(3):53-57.

Technical researching of desulfurization by powder injection in RH refining process

JIAO Zhi-yuan1,XIANG Peng2,LIU Chu2,ZHANG Hu1,ZHU Lang-tao1

(1.China National Heavy Machinery Research Institute Co., Ltd., Xi’an 710032, China; 2. No.4 Steelmaking Plant, Maanshan Iron and Steel Co., Ltd., Maanshan 243000, China)

In order to improve steel quality,the deep desulfurization treatment of steel liquid was carried through adding powder blowing device in RH refining equipment. The results showed that the sulfur content in liquid steel was effectively controlled in RH refining process, because of the desulfurization reaction was provided with good conditions of thermodynamic and kinetic. In liquid steel, when the initial content of sulfur was 50×10-6, the weight of powder was 3.3 kg/t, and the desulfurization rate was about 40%. The sulfur content could be controlled to below 15 ×10-6after the deep desulfurization treatment, through increasing the amount of powder injection, reducing the initial sulfur content of the liquid steel and decreasing the sulfur content of the additives. It was significant to develop the extra-low-sulfur steel for the steel plant.

RH-refining; powder blowing; desulfurization

2016-04-08;

2016-06-13

焦志遠(1987-),男,中國重型機械研究院股份公司工程師。

TF769

A

1001-196X(2016)05-0006-04