高直臂小間距等厚板材零件步進式沖鍛工藝

王可勝 韓 豫

寧波工程學院,寧波,315336

?

高直臂小間距等厚板材零件步進式沖鍛工藝

王可勝 韓 豫

寧波工程學院,寧波,315336

針對高直臂小間距、不能展平的等厚板材零件,提出了步進式沖鍛成形工藝。該工藝先通過沖壓成形零件的大間距兩直臂,然后通過若干次彎曲工步來縮小兩直臂間距直至達到目標值。每次彎曲成形后對工件彎曲變形部位需進行冷鍛平整,選擇合理的工步數是保證冷鍛過程中不出現材料重疊、起皺或破裂等現象的關鍵。建立了流線型彎曲的數學模型,通過該模型得到每個彎曲工步極限圖。采用數值模擬結合試驗的方法獲得了無工藝缺陷的產品,產品性能優良,生產效率高。該步進式沖鍛工藝為成形高直臂小間距等厚金屬板材零件提供了新途徑。

沖鍛成形;等厚;步進式;彎曲;直臂

0 引言

金屬板料沖鍛成形工藝結合了沖壓與鍛造技術的特點,是近年來發展起來的金屬近凈成形新工藝。該工藝適用于成形壁厚差較大的零件[1-3]。自20世紀90年代日本學者提出沖鍛成形工藝以來,國內外學者開展了大量的研究。Tan等[4]先擠壓成形具有局部增厚的板坯,然后彎曲形成制品形狀。Sheng等[5]首先通過溫熱彎曲得到平底碗形件,再對底部進行變薄熱擠壓,擠出帶底部薄壁圓環特征的鎂合金試件的同時也增加了側壁高度。王新云等[6-7]對金屬板材以沖壓工序成形出空間形狀,并在需要的部位儲備金屬,隨后在鍛造工序中對該部位壓縮增厚,從而得到大厚差的零件。Wang等[8]運用壓縮拉深沖鍛工藝成功制造出帶有實心凸柱的圓筒形件,通過在凸柱所在的毛坯面潤滑而另一面不潤滑,極大地減小了成形力。張士宏等[9-10]分析了盒形件成形過程中凸柱背面吸孔、凸柱頂部填充不滿以及側壁厚度不均勻等缺陷產生的原因。Chen等[11-12]研究了鎂合金沖鍛成形過程中工藝參數、模具形狀對凸柱成形的影響規律,制定出判斷吸孔產生的準則。綜上所述,沖鍛工藝主要應用于成形局部增厚或減薄的板材零件。

本文的研究對象是高直臂小間距的等厚板材零件,即整個零件的厚度處處相等,但零件兩直臂的高度之和大于兩直臂間距,從而不能展平。對于這類等厚板材類零件,目前主要采用鑄造工藝或傳統沖壓結合焊接工藝來制造,但這些工藝的應用局限性較大,如鑄造工藝不能用來成形厚度太薄的零件,而采用焊接工藝得到的零件表面有熔接痕,且質量穩定性不高。為此,本文提出了一種適用于高直臂小間距等厚板材類零件的步進式沖鍛成形新工藝,該工藝既可以保證成形的零件等厚,還可避免因鑄造和焊接等導致的工藝缺陷,具有廣闊的應用前景。

1 步進式沖鍛工藝方案

1.1 高直臂小間距等厚板材零件成形傳統工藝

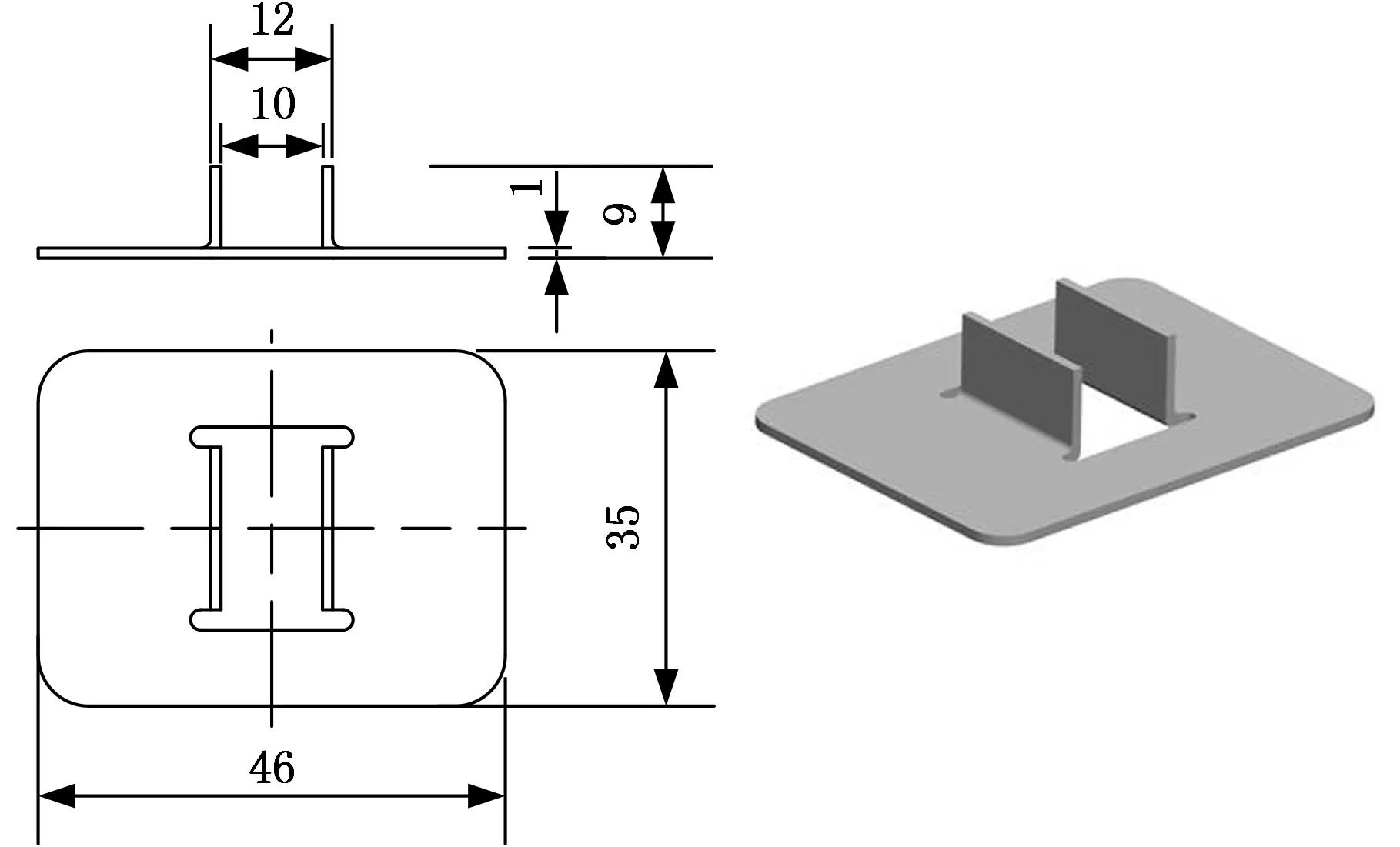

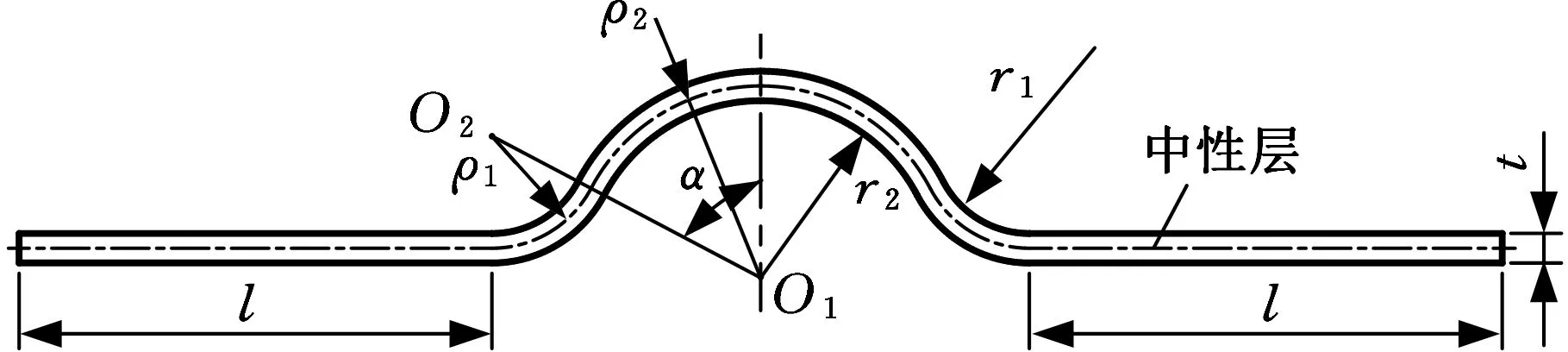

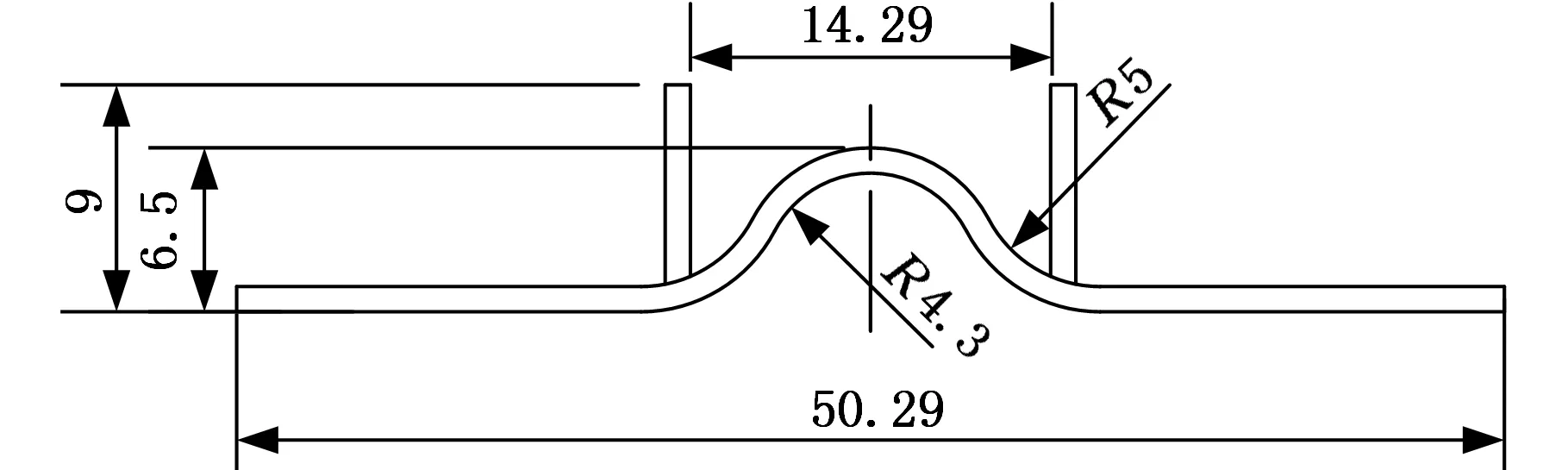

常見的高直臂小間距等厚板材零件的簡化零件如圖1所示,該零件的主要成形區域是兩個直臂。為保證磁力線均勻分布,同時也使兩直臂具有足夠的強度,要求直臂厚度與板坯厚度相同,均為1 mm。該零件除了具有等厚的特點外,從圖1中還可以發現該零件的直臂高度(8 mm)較高,兩直臂高度之和(16 mm)大于兩直臂間距(10 mm),兩直臂不能展平,因而無法通過傳統沖壓工藝來成形。

圖1 常見高直臂小間距等厚板材零件示意圖

對于此類高直臂小間距等厚板材零件的成形,現有的工藝是將零件等分為兩半,每半件各包含一個直臂,該直臂可以采用沖壓工藝成形獲得。然后將兩個半成品放于專用夾具上,采用焊接工藝將其成形為一個完整的零件。對于焊接留下的焊縫及熔接痕,通過打磨和拋光等后續工序來修整。但是考慮到焊接過程中會不可避免地帶來缺陷,同時焊接的局部熱輸入導致零件局部發生熱脹冷縮,影響零件的尺寸精度,因此,采用該工藝得到的產品合格率不高,且生產效率也較低。

1.2 高直臂小間距等厚板材零件步進式沖鍛工藝

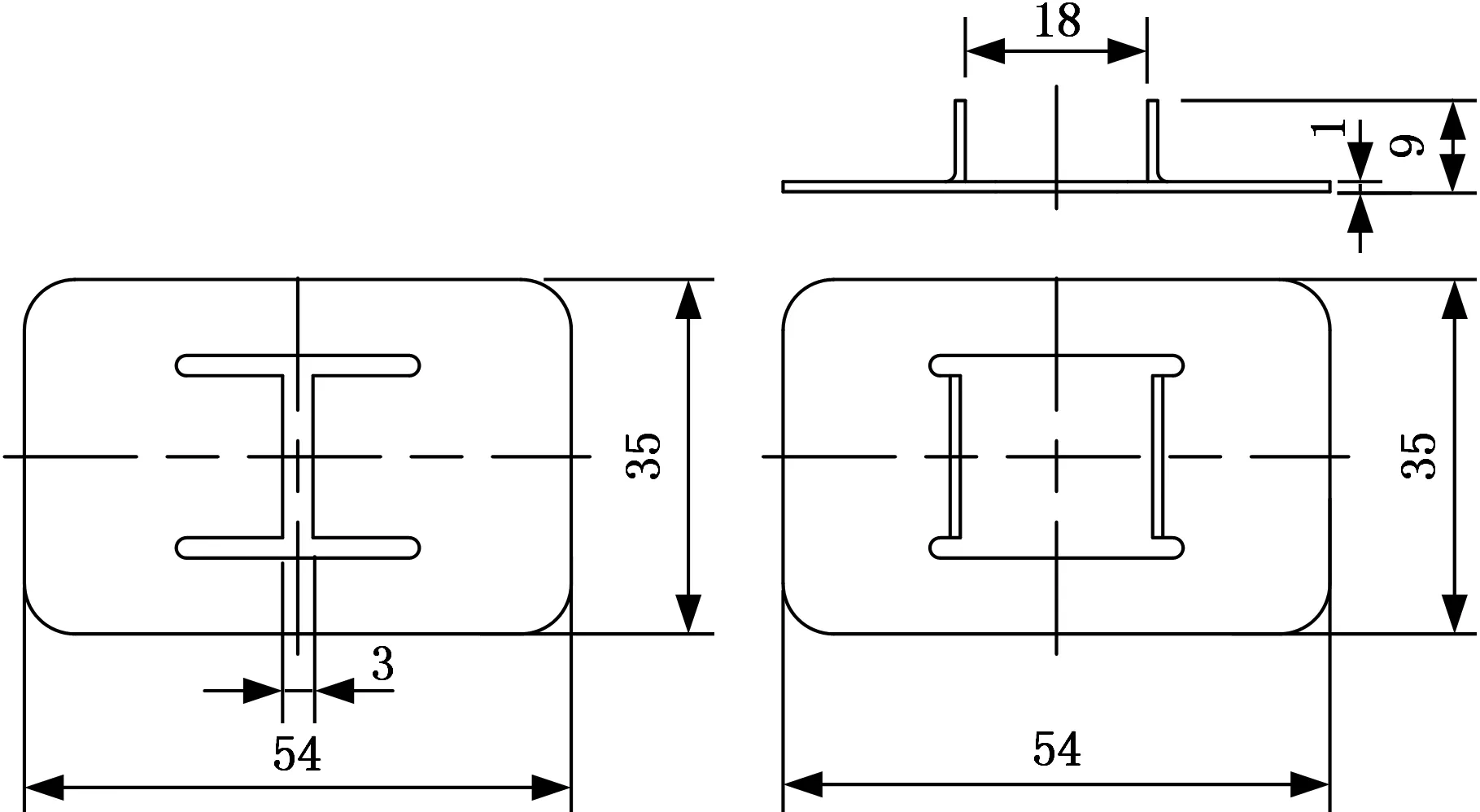

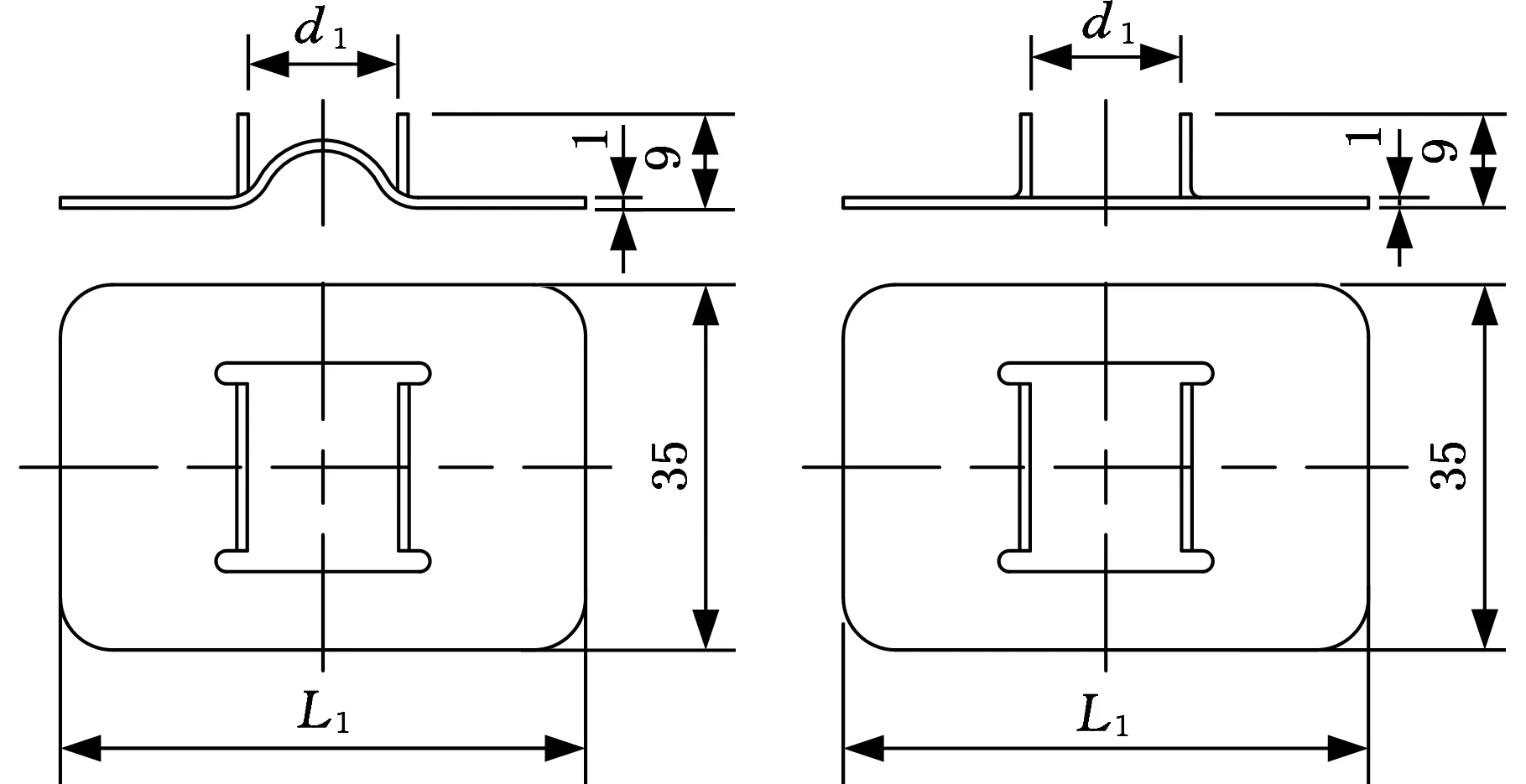

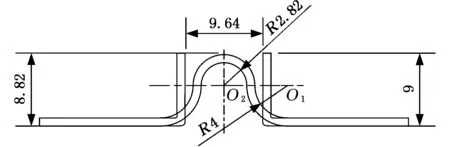

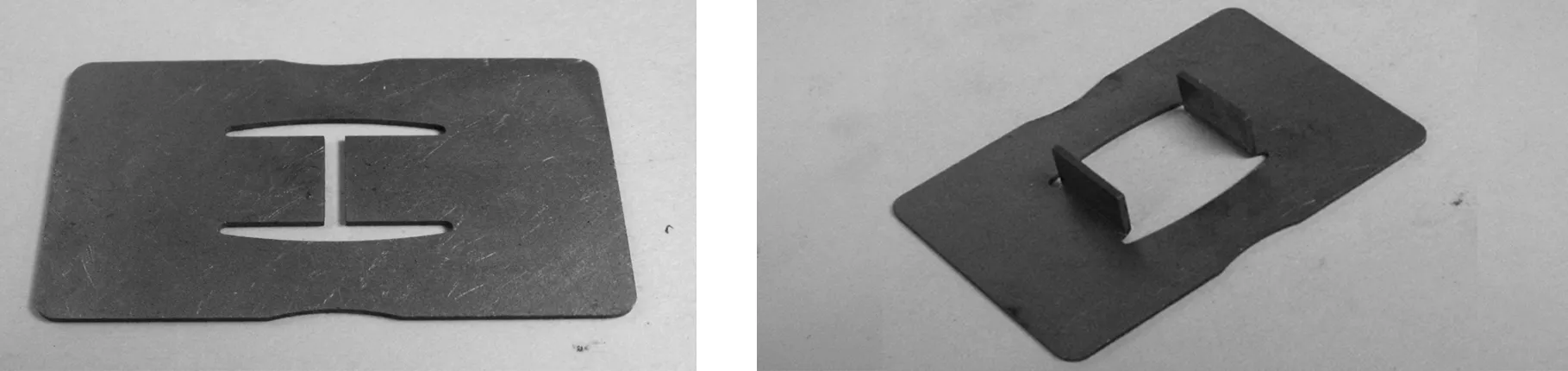

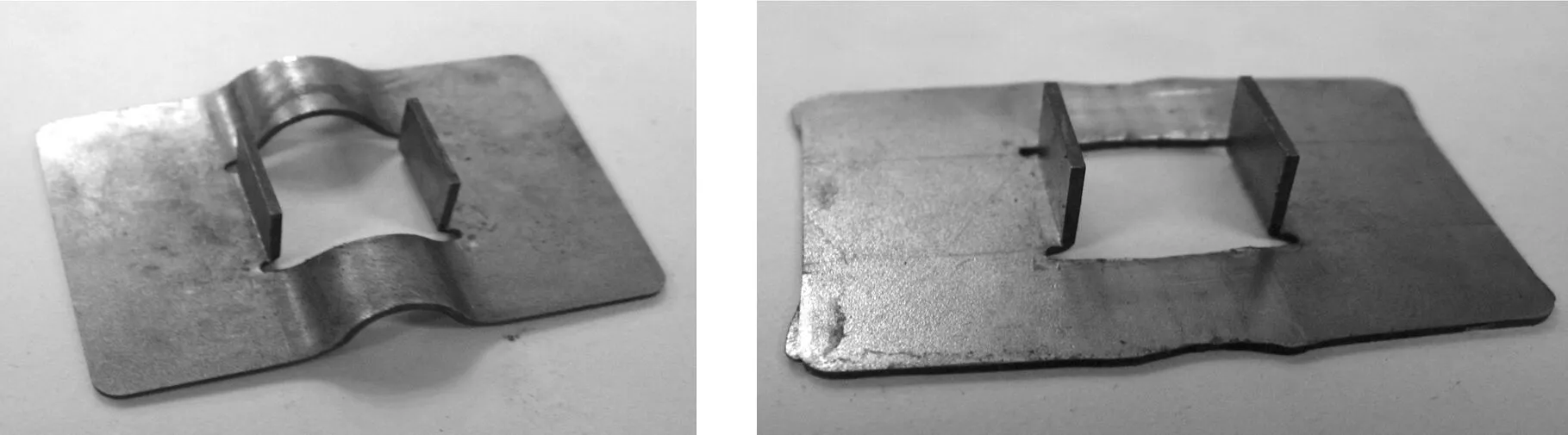

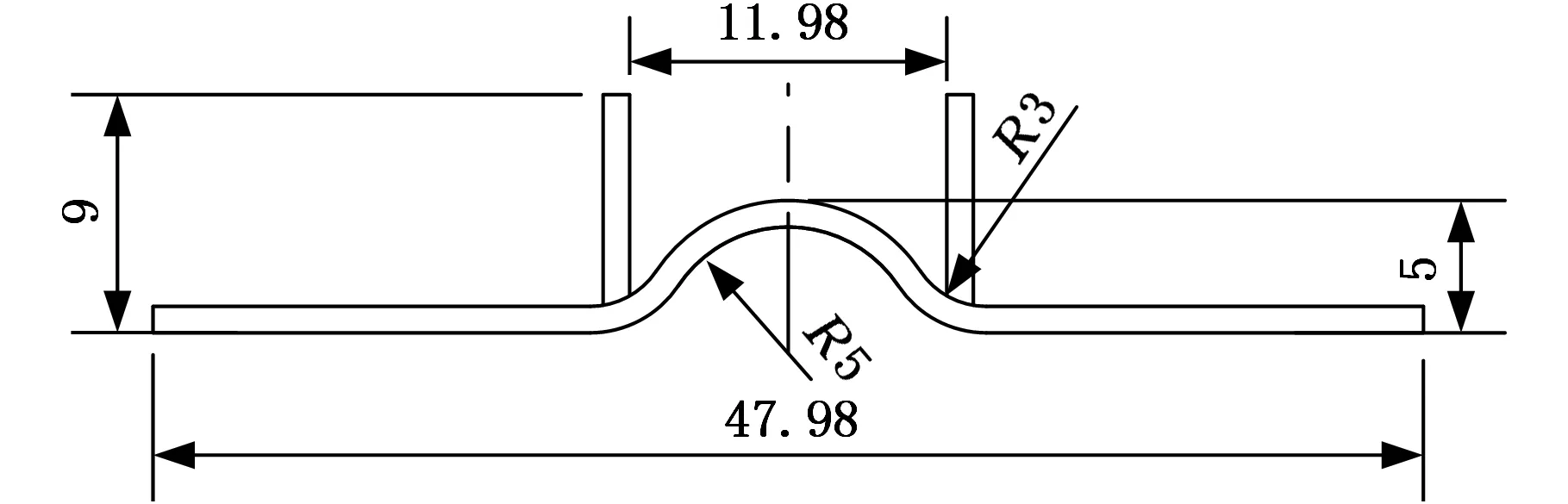

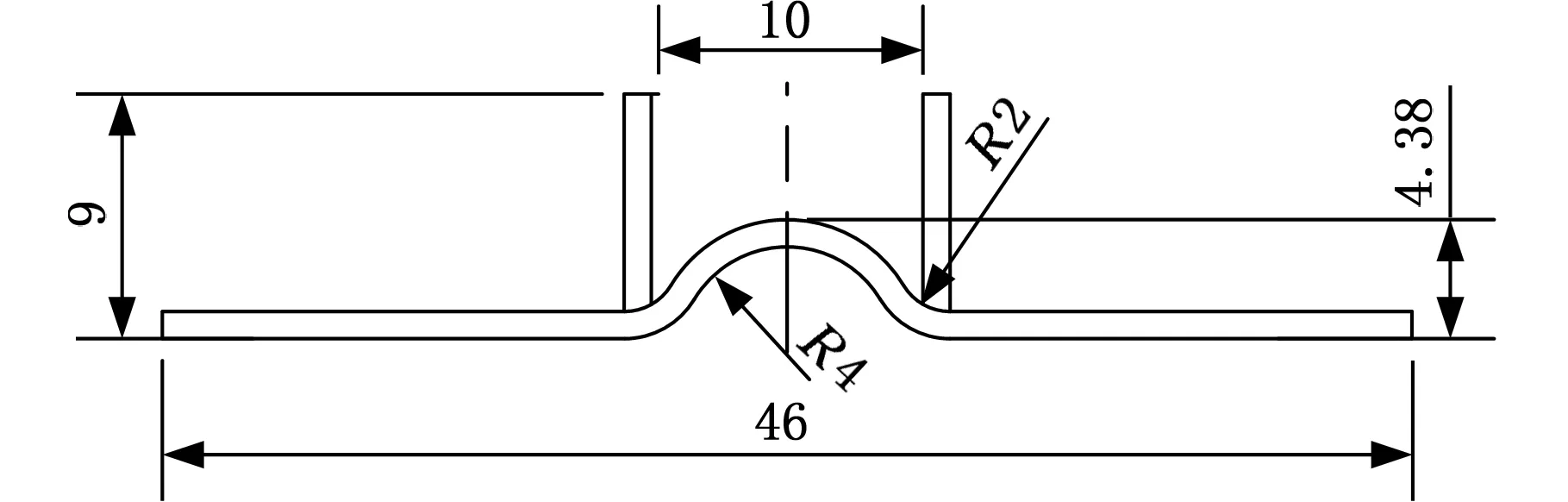

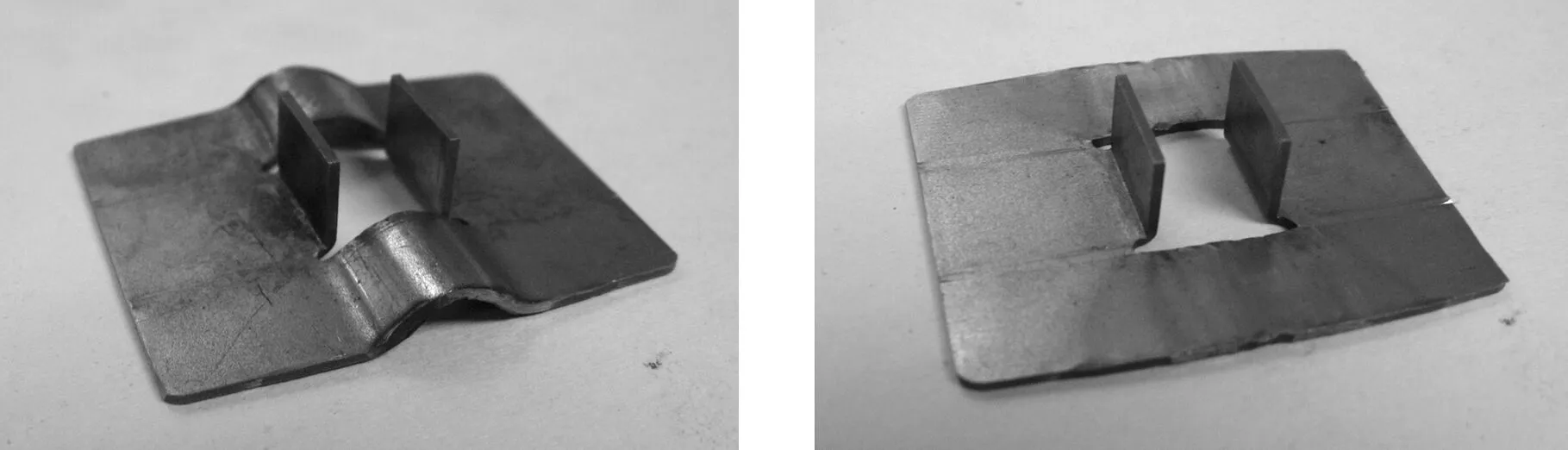

根據前文分析,要想將上述零件的兩直臂展平而不發生干涉,只能增加兩直臂的間距。當兩直臂間距從10 mm增至18 mm時,展平后不再發生干涉(圖2a),此時可以直接采用沖壓成形兩直臂,得到圖2b所示的工件。而接下來需要解決的問題則是如何使兩直臂的間距從18 mm減小至10 mm。解決該問題的思路如下:對圖2b所示工件的兩直臂之間的區域使用彎曲工藝,使兩直臂間距減小至d1(10 mm (a)擴大間距展開圖(b)擴大間距后成形圖 (c)第一次彎曲示意圖(d)第一次冷鍛示意圖圖2 步進式沖鍛工藝 通過步進式彎曲工藝來縮短高直臂小間距等厚類零件的兩直臂間距,需要考慮兩個關鍵問題:①合理彎曲模具形狀的設計,如果設計不當,會在后一步的冷鍛成形中出現材料重疊、斷裂等工藝缺陷;②合理確定彎曲次數,彎曲次數越多意味著后續的冷鍛平整次數也越多,而多次冷鍛成形會使材料發生嚴重加工硬化,可能會使零件的冷鍛部位因反復變形而發生開裂。此外,過多的工步會使模具制造成本高昂,因此,在保證無工藝缺陷的前提下,應使每次彎曲后兩直臂間距盡可能小,從而減少后續彎曲和冷鍛次數。 2.1 彎曲數學模型 為了解決上文的工藝缺陷難題,根據多次實驗結果,步進式彎曲應采用流線型彎曲模,其中彎曲部分采用圓弧相切過渡,如圖3所示。模具彎曲部分兩個過渡圓弧內徑分別為r1和r2,對應的中性層半徑分別為ρ1和ρ2,兩者對應的圓心分別為O1和O2,O1、O2的連線與中心軸線的夾角為α,兩邊不發生彎曲變形部分的長度均為l,板材初始長度為L,板厚為t。根據板材彎曲前后應變中性層長度保持不變,可得 (1) 圖3 流線型彎曲模型 在金屬板材彎曲狀態下,中性層半徑與彎曲內徑有如下關系: ρ=r+xt 其中,x為彎曲中性層位移系數。因此,式(1)可寫成 (2) 2.2 第一次彎曲 2.2.1 彎曲極限計算 在保證無工藝缺陷的前提下,彎曲后兩直臂的間距越小,所需總彎曲工步數就越少,生產效率就越高。根據圖3,當r1+r2取最小值時,得到的兩直臂間距最小,此時達到彎曲極限。 在式(2)中, 0<α≤90°,l=15 mm,L=54 mm。則當α=90°時,O1、O2的連線為水平線,與X軸平行,O1O2的距離為r1+r2+1,從圖3中容易得出,α=90°時O1O2的距離最短,因而r1+r2達到最小值,有 (r1+r2)min=7.64-x1t-x2t (3) 本例中,若取r1=4 mm,通過查文獻[13]中的表4-4可知,中性層系數x1=0.42,x2=0.4,則相應的r2=2.82 mm,由此得到的第一次彎曲極限如圖4所示。 圖4 第一次彎曲極限 2.2.2 有限元分析 圖4中的彎曲高度8.82 mm為彎曲極限高度,對應的兩直臂間距為9.64 mm。如果在此極限高度下獲得的彎曲樣品在后續冷鍛工藝中不出現材料重疊、起皺等工藝缺陷,則實現兩直臂間距10 mm僅需一次彎曲工步即可,因此,接下來需要研究的問題是,極限彎曲狀態下成形的工件在后續冷鍛工藝中是否會出現工藝缺陷。 為減少試驗成本,通過數值模擬來研究冷鍛成形過程。考慮到模型的對稱性,取工件的1/4為研究對象,板材沖鍛屬于體積變形,彈性變形很小,可忽略,采用剛塑性有限元模型進行數值模擬。摩擦類型采用剪切摩擦類型,除坯料外模具均采用剛體,坯料采用厚度t=1 mm的冷軋板。結果顯示,當彎曲高度達極限值8.82 mm時,無法避免上述工藝缺陷,只有當彎曲高度減小至6.5 mm,對應的r1、r2分別為5 mm和4.3 mm時,冷鍛工藝缺陷才能完全消除。 2.2.3 試驗驗證 為了驗證數值模擬的可靠性,設計了一套試驗模具,相關參數與數值模擬模型完全相同。考慮到試驗中凸模、凹模種類較多,需要經常更換凸模和凹模,為了節省時間,凸模、凹模設計成快換結構。流線型彎曲凸模設計成快換鑲塊,通過螺栓自下而上將該鑲塊緊固在上固定板上;凹模也設計成快換鑲塊,通過螺栓自上而下緊固在下固定板上。只要卸下螺栓就能更換凸模、凹模,無需拆模,極大地節約了試驗時間。初始坯料如圖5a所示,坯料設計了工藝缺口,鍛平彎曲處時多余材料將流向該缺口,從而減少了去除溢出多余材料的工步。首先通過沖壓工藝成形兩直臂(圖5b);然后對兩直臂之間部分進行彎曲成形(圖5c)來縮小兩直臂間距;當彎曲高度為6.5 mm時,進行冷鍛平整后得到的樣品沒有出現任何工藝缺陷(圖5d),與模擬結果相吻合。 為了保證冷鍛工藝中不產生缺陷,工件的彎曲高度從極限值8.82 mm減小至6.5 mm,相應地,工件的兩直臂間距也從極限狀態下的9.64 mm增大至14.29 mm,如圖6所示,超過了目標間距10 mm。因此,一次彎曲尚不能獲得符合要求的零件,還需進行第二次彎曲。 (a)坯料 (b)沖壓 (c)彎曲(第一次)(d)冷鍛平整(第一次)圖5 第一次彎曲、冷鍛試驗 圖6 第一次彎曲模型(無缺陷) 2.3 第二次彎曲 對第一次彎曲鍛平后的工件進行第二次彎曲,其過程與第一次完全類似,首先計算得到圖7所示的第二次彎曲極限,此時工件的彎曲極限高度為7.66 mm,對應的兩直臂間距為7.32 mm。同理,盡管第二次彎曲后工件的兩直臂間距可滿足目標間距10 mm的要求,但仍需研究是否會在后續冷鍛工藝中出現缺陷。通過數值模擬結合試驗(圖8)發現,當彎曲高度減小至5 mm,對應的r1、r2分別為3 mm和5 mm時,在冷鍛成形中不會出現工藝缺陷,但此時對應的兩直臂間距將增大至11.98 mm,仍超過目標間距10 mm,如圖9所示。因此,還需要進行第三次彎曲。 (a)彎曲(第二次) (b)冷鍛平整(第二次)圖8 第二次彎曲、冷鍛試驗 圖9 第二次彎曲模型(無缺陷) 2.4 第三次彎曲 按同樣的方法進行第三次彎曲數值模擬和試驗。當控制彎曲高度為4.38 mm,對應的r1、r2分別為2 mm和4 mm時(圖10),兩直臂間距最終達到目標間距10 mm且無工藝缺陷,如圖11所示。 圖10 第三次彎曲模型(無缺陷) (a)彎曲(第三次)(b)冷鍛平整(第三次)圖11 第三次彎曲、冷鍛試驗 (1)本文提出了步進式沖鍛成形工藝,解決了對于高直臂小間距等厚金屬板材零件只能通過鑄造或普通沖壓結合焊接成形、產品合格率和生產效率均不高的問題,拓展了沖鍛成形的應用領域。 (2)通過設計流線型彎曲模具,借助彎曲工藝縮短兩直臂間距。控制合理的工步數,保證成形的零件無工藝缺陷。 (3)采用步進式沖鍛工藝可實現高直臂小間距等厚類零件的凈成形,零件力學性能優良,良品率高。 [1] Jin Junsong,Xia Juchen,Wang Xinyun,et al. Die Design for Cold Precision Forging of Bevel Gear Based on Finite Element Method[J]. Journal of Central South University of Technology,2009,16(4):546-551. [2] Sun Cheng,Zhang Shihong,Tang Weidong,et al. Press Forging of Magnesium-alloy Notebook Case with Complex Geometry[J]. Materials and Manufacture Processes,2010,25 (7):534-538. [3] Zhao Zhen,Zhuang Xincun,Xie Xiaolong. An Improved Ductile Fracture Criterion for Fine-blanking Process [J]. Journal of Shanghai Jiaotong University,2008,13 (6):702-706. [4] Tan C J,Mori K,Abe Y. Forming of Tailor Blanks Having Local Thickening for Control of Wall Thickness of Stamped Products[J]. Journal of Materials Processing Technology,2008,202 (1/3):443-449. [5] Sheng Z Q,Shivpuri R. A Hybrid Process for Forming Thin-walled Magnesium Parts[J]. Journal of Materials Processing Technology,2006,428 (1/2):180-187. [6] 王新云,歐陽坤,夏巨諶,等. 沖鍛成形過程彎曲增厚工藝的有限元分析[J]. 鍛壓技術,2009,34 (4):73-78. Wang Xinyun,Ouyang Kun,Xia Juchen,et al. FEM Analysis of Drawing-thickening Technology in Stamping-forging Hybrid Process[J]. Forging & Stamping Technology,2009,34 (4):73-78. [7] 王新云,夏巨諶,陳志明,等. 板沖鍛成形新工藝及其在轎車飛輪盤加工中的應用[J]. 塑性工程學報,2008,15 (4):180-184. Wang Xinyun,Xia Juchen,Chen Zhiming,et al. Application of a New Sheet Stamping-forging Hybrid Technology in the Forming of Flying Wheel Panel of Car[J].Journal of Plasticity Engineering,2008,15 (4):180-184. [8] Wang Z G,Yoshikawa Y,Osakada K. A New Forming Method of Solid Bosses on a Cup Made by Deep Drawing[J].CIRP Annals-Manufacturing Technology,2013, 62 (1):291-294. [9] 張士宏,周麗新,王忠堂. 板材零件局部體積成形技術研究[J]. 塑性工程學報,2008,15(2):31-36. Zhang Shihong,Zhou Lixin,Wang Zhongtang. Research on Local Bulk Forming of Sheet Metal Parts[J]. Journal of Plasticity Engineering,2008,15(2):31-36. [10] Zhang Shihong,Zhang Gang,Xu Yongchao,et al. Press Forging of Magnesium Alloy AZ31 Sheets[J]. Materials Science Forum,2007,539/543:1753-1758. [11] Chen F K,Huang T B,Wang S J. A Study of Flow-through Phenomenon in the Press Forging of Magnesium-alloy Sheets[J].International Journal of Advanced Manufacturing Technology,2007,187/188:770-774. [12] Chen F K,Huang T B,Chen S G. Embossment Formation in Press Forging of AZ31 Magnesium-alloy Sheets[J]. International Journal of Advanced Manufacturing Technology,2007,32 (32):272-279. [13] 魏春雷. 沖壓工藝與模具設計[M]. 北京:北京理工大學出版社,2007. (編輯 陳 勇) Stepping Press Forging Process for Uniform Thickness Parts of Sheet Metal with High Straight Arm and Small Spacing Wang Kesheng Han Yu Ningbo University of Technology,Ningbo,Zhejiang,315336 Stepping press forging(SPF) process was proposed to form parts with high straight arms and small spacing, which could not be formed by normal stamping because the interferes would happen when the straight arms were expanded before stamping. Parts with large space straight arms were formed by stamping initially and then by using several bending steps to narrow the distance between the two straight arms to the target value. Cold forging should be used after every bending step to flat the bending area and it was important to select the reasonable stepping coefficients to avoid the overlap, wrinkling and cracking during cold forging. Bending limit diagrams for every bending step were obtained based on the mathematical model of streamline bending. Numerical simulations together with experiments were used to determine the stepping coefficients with no process defects. The SPF process is a new way to form such parts which have excellent performance and high productivity. press forging; uniform thickness; stepping; bending; straight arm 2016-01-18 國家自然科學基金資助項目(51405249);浙江省自然科學基金資助項目(LQ14E050002);寧波市自然科學基金資助項目(2015A610103,2014A610079) TG386 10.3969/j.issn.1004-132X.2016.22.020 王可勝,男,1971年生。寧波工程學院機械工程學院副教授、博士。主要研究方向為精密塑性成形工藝。韓 豫,男,1983年生。寧波工程學院機械工程學院副教授、博士。

2 步進式沖鍛工藝分析

3 結論