低溫甲醇洗氨冷器微量泄漏處理辦法

郜龍飛(河南能源集團中原大化公司甲醇事業部, 河南 濮陽 457000)

低溫甲醇洗氨冷器微量泄漏處理辦法

郜龍飛(河南能源集團中原大化公司甲醇事業部, 河南 濮陽 457000)

隨著我國煤化工的深入發展,低溫甲醇洗裝置在國內開始大量使用。該裝置利用甲醇在低溫下的良好選擇吸收性,對煤氣化裝置送來的合成氣進行凈化,所凈化的氣體中H2S含量低,且CO2可以回收做為汽化爐載氣,有效組分(CO+H2)的含量高。筆者所在的河南能源集團中原大化公司甲醇事業部采用的是德國盧奇7塔低溫甲醇洗技術,自投產以來,運行十分穩定。在多年的操作中,也發現了一些問題,譬如對氨冷系統泄露問題的處理。低溫甲醇洗對甲醇溫度要求苛刻,主洗甲醇溫度應不高于零下50℃度。本文就以氨冷器泄露導致溫度難以降低的現象展開,并討論了一種可行的處理辦法。

低溫甲醇洗;氨冷器;壓縮機;換熱器泄露

1 工藝簡介

低溫甲醇洗原理是以拉烏爾定律和亨利定律為基礎,依據低溫狀態下的甲醇具有對H2S和CO2等酸性氣體的溶解吸收性大,而對H2和CO溶解吸收性小的這種選擇性來脫除變換氣中的硫化氫和二氧化碳等酸性氣體,從而達到凈化變換氣的目的。上述過程是物理吸收過程,吸收后的甲醇經過減壓加熱再生,分別釋放CO2和H2S氣體。

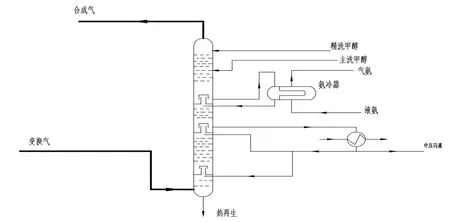

圖1

如圖1所示,經洗氨并冷卻到零下14.9℃度的變換器進入吸收塔的預洗段,在此段洗去NH3,H2O,羰基化合物和HCN等雜質后,通過塔盤進入H2S吸收段。在此H2S和COS被飽和了CO2的低溫甲醇洗滌下來,原料氣去CO2吸收段,甲醇送去中壓閃蒸。脫硫后的原料氣向上通過塔盤進入CO2吸收段,在此除去CO2。由于甲醇吸收二氧化碳溫度升高,對下段的洗氣過程不利,所以二氧化碳吸收段分兩層,在上層吸收了二氧化碳的甲醇經氨冷器降溫至零下37℃,進入下層二氧化碳吸收段。

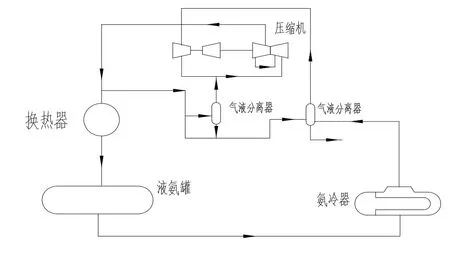

圖2

如圖2所示,液氨由液氨罐的靜壓壓至氨冷器,液氨在氨冷器的殼側蒸發吸熱,由氨壓縮機將氨蒸汽抽走,氨的蒸發量可有氨冷器殼側液氨液位控制。液位高蒸發量就大,帶走的熱量大,但是應該防止氨壓縮機帶液。液位低,蒸發量小,吸熱量也就小。氣氨經氣液分離器后進入壓縮機一段,加壓后經企業分離進入壓縮機二段,經過兩級壓縮后換熱冷卻變為氣氨進入液氨罐。液氨由靜壓壓入氨冷器。至此,冷卻系統完成一次循環,達到冷卻目的。

2 氨冷器發生泄漏的確定

要確定氨冷器是否發生泄漏的直接方法就是取樣分析。分別對液氨罐,氨冷器殼側,壓縮機氣液分離器中的液氨進行檢測。本廠此次氨冷器發生泄漏時,經檢測,液氨中的甲醇含量在1%左右,經多次取樣分析,斷定為甲醇泄漏至氨側造成的工況惡化。

3 氨冷器內部發生泄漏的現象總結

氨冷器管程壓力為3.4兆帕,殼程的壓力為負29千帕。管束在低溫,高壓差,強腐蝕性環境中長期使用必定發生泄漏。在常溫常壓下,甲醇的沸點為64.7度,氨的沸點為零下33.5度。兩者沸點相差較大,一旦氨冷器發生泄漏,甲醇在殼側一部分無法揮發,便沉積下來。一小部分與液氨形成共沸物,被壓縮機抽走。整個制冷系統被污染后將會出現下列明顯現象:

①壓縮機氣液分離器液位上漲,高于經驗操作值;

②壓縮機干氣密封裝置頻繁堵塞;

③壓縮機入口氣量不穩定,頻繁出現氣量驟減現象;

④氨冷器殼側液位不穩定,液位偏高;

⑤壓縮機制冷效果下降,提高負荷,制冷效果依然不理想。

4 氨冷器泄露后的處理

化工生產是以安全生產的前提下取得效益最大化為目的,所以,應以保持裝置長周期穩定運行,取得最大經濟效益為目的。在工藝指標可以勉強控制的情況下,應以改善工況為目的入手采取措施。待計劃停車時,再徹底解決問題。

本廠在此次運行周期中,并未遇到其他重大問題,停車檢修從經濟效益方面考慮并不合適。于是,技術人員決定對氨冷器殼側的氨進行定期置換,具體步驟如下。

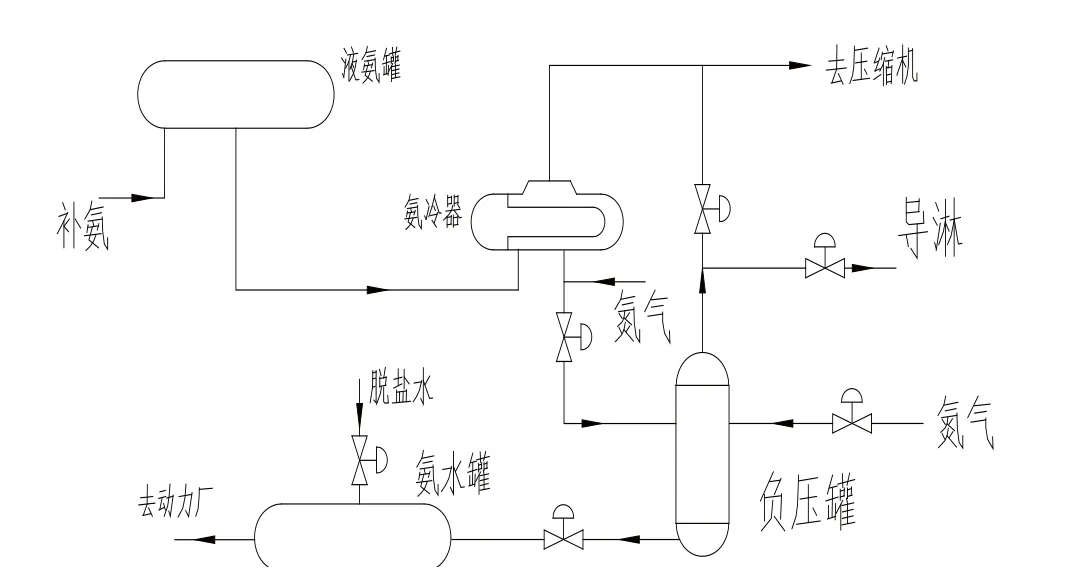

圖3

如圖3所示,從氨冷器殼側導淋增加架設一根管線連接新加設備“負壓罐”,負壓罐通過底部導淋與氨水罐相連,其具體置換步驟如下。

①確認負壓罐沖洗,吹掃合格,各法蘭連接處無漏點。②負壓罐頂部氣相管線與氨冷器氣相管線相連,負壓罐用氮氣置換,通過導淋排放。負壓罐充氮氣至150千帕,其最高報警值為180千帕。確認氣相管線導淋關閉,打開氣相管線的出口,通過壓縮機將其抽至負壓。關閉氣相出口管線。③打開氨冷器底部導淋閥,每次排放量為,氨冷器殼測液位下降5%,或者負壓罐液位漲至30%,然后關閉氨冷器底部導淋閥。氨水罐加脫鹽水至液位20%,用以稀釋液氨。④打開負壓罐氮氣閥,給負壓罐充壓至150千帕,調節氮氣閥門開度,維持此壓力。⑤打開負壓罐底部導淋閥,將液氨緩慢壓入氨水罐。此過程中,閥門開度不能過大,因為水和氨混合是一個放熱過程,發出大量熱,會造成氨水罐震動。⑥當負壓罐液位排空時,關閉其底部導淋閥,關閉氮氣閥,打開其頂部氣相閥。⑦每4小時排放一次。密切關注液氨罐液位,液位過低應及時補氨。具體排放頻率可視氨冷器泄漏量做相應調整。⑧氨水罐中的氨水通過泵送去動力廠氨法脫硫工序。⑨氨冷器導淋閥前加一氮氣閥,用于對管線進行吹掃,因為氨和甲醇混合會生成少量的白色泡沫狀甲胺,進而堵塞液氨管線。

5 結語

經過定期的置換,氨冷器殼側甲醇含量下降,壓縮機入口氣量穩定,壓縮機入口氣液分離器中甲醇含量為零,氨冷器制冷恢復正常。保證主裝置安全完成了長周期運行。

經分析,氨冷器泄露的主要原因是其管束材質有問題,在此后一次的大修中,將原有的碳鋼管束換成不銹管管束,解決了頻繁泄露問題。

氨置換法雖然保證了長周期運行,但是也造成了液氨的浪費,同時存在一定安全隱患,有許多地方需要改進。綜上所述,筆者認為,對于有大型制冷設備的企業,一定要在設計時充分考慮介質對材料的腐蝕,選擇合適的材質。同時,有必要在設計時,保留一套制冷劑置換設備,防止工況迅速惡化,無法及時應對。

郜龍飛,男,漢族,河南滑縣道口人,學士,研究方向:煤氣凈化。