印刷電路組件吸濕性塵粒人工模擬試驗中關鍵因素的控制

劉勇志,詹 煬,鐘 浩,晉曉峰

(1.深圳市計量質量檢測研究院,深圳 5180 55; 2.國家銅鉛鋅及制品質量監督檢驗中心,銅陵 244000)

印刷電路組件吸濕性塵粒人工模擬試驗中關鍵因素的控制

劉勇志1,詹 煬1,鐘 浩1,晉曉峰2

(1.深圳市計量質量檢測研究院,深圳 5180 55; 2.國家銅鉛鋅及制品質量監督檢驗中心,銅陵 244000)

吸濕性塵粒人工模擬試驗(簡稱濕塵試驗)是一種新型的環境試驗。通過對試驗方法和試驗過程中各環節的研究,確定了試驗時應把握的關鍵因素,并最終總結了試驗中關鍵因素控制的方法。這些方法可為濕塵試驗 的開展提供借鑒作用。

印刷電路組件;濕塵試驗;吸濕性塵粒;濕度閥值;人工模擬試驗;關鍵因素;IPC-B-25試片;表面絕緣電阻

引言

隨著工業的發展,人們對石油化工產品的應用越來越多,產生了大量的污染物,如硫的氧化物、氮氧化物等,這些污染物一般以鹽的形式存在于大氣環境中。這些鹽物質與空氣中的塵埃混雜,形成顆粒,沉積在室內外的電工電子設備表面,甚至進入設備內部。內部的印制線路板呈平板狀,具有一定的表面積,容易積附鹽粒。

鹽粒具有吸濕性。當環境濕度升高時,積附在印制線路板表面的鹽粒吸收水分并溶于水中,形成導電溶液,對金屬材料呈現腐蝕性;或在器件引腳及銅箔間形成電流路徑,造成電導通或電壓擊穿。這兩種情形,嚴重影響電工電子產品的可靠性。

如何評價印制線路板耐吸濕性鹽粒的污染能力?筆者所在實驗室已經開展研究,形成了相關模擬試驗和評價方法。下文對該方法中的各個步驟及涉及的關鍵因素進行分析和探討。

1 吸濕性塵粒人工模擬試驗

吸濕性塵粒人工模擬試驗(以下簡稱濕塵試驗),主要用來評價印刷電路組件受鹽粒侵蝕時耐電導通或電壓擊穿的能力。

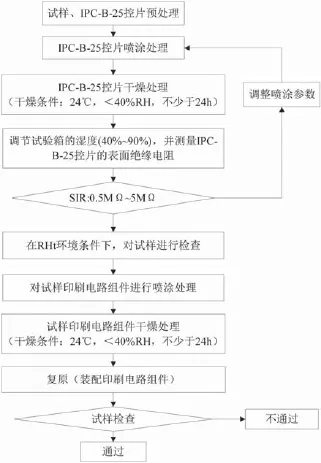

濕塵試驗的基本流程如圖1所示。開展此試驗,首先需調節噴涂參數使得標準IPC-B-25控片符合預定的要求(SIR處于0.5~5 MΩ之間,相對濕度滿足在40%~90%范圍),然后對印刷電路組件按照滿足這預定要求的噴涂條件進行噴涂,干燥后再對復原的試樣進行功能檢查。如各項功能滿足預期要求,則試驗通過;反之,則試驗不通過。

2 問題的提出

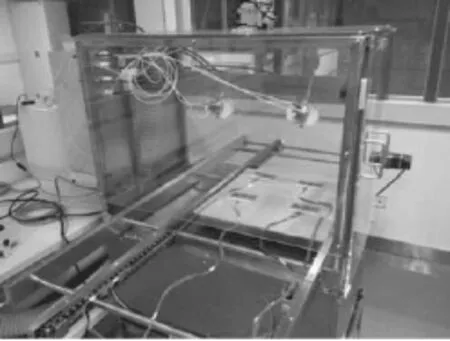

濕塵試驗,需先用標準IPC-B-25控片調節噴涂參數。圖2是一種超聲噴霧系統,筆者所在實驗室使用該系統開展吸濕性塵粒人工模擬試驗。

該超聲噴霧系統,能產生比較均勻噴涂效果,其主要構造特點如下:

1)具有精密泵送系統(含齒輪泵、微流泵和注射泵),能精密控制液體流量至超聲波噴嘴。

2)采用兩個超聲波噴嘴,扇形覆蓋噴涂區域;噴嘴間距可調。

圖1 吸濕性塵粒人工模擬(濕塵)試驗基本流程

圖2 超聲噴霧系統

3)采用可控速式履帶平穩、均勻傳送試樣。

我們在利用超聲噴霧系統進行濕塵試驗研究初期,常出現噴涂效果不理想的情形,反映在測量參數上是表面絕緣電阻(SIR)值與濕度閥值(RHt)不能建立預期的關聯性。

3 關鍵因素的確定

為了確定影響噴涂效果的因素,首先對調節噴涂參數的過程進行梳理。

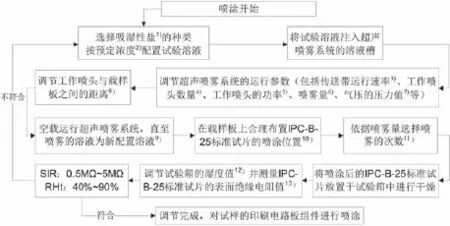

圖3描述了調節噴涂參數的過程。

噴涂參數調節過程中,大致統計有十三個影響因子(圖中用1)~13)做了標注),每一個因子均對最終噴涂參數的調節是否有效起一定的作用。反復實踐表明,吸濕性鹽的特性、噴涂均勻度(傳送帶運行速率、噴霧量和噴頭間距)和調節試驗箱濕度的方式(相對濕度的控制),是噴涂參數調節能否達到預期效果的關鍵因素。

4 關鍵因素的控制

調節噴涂參數是濕塵試驗的重要環節,這個環節受吸濕性鹽的種類、噴涂均勻度(傳送帶運行速率、噴霧量和噴頭間距)和調節試驗箱的濕度的方式(相對濕度的控制)等關鍵因素影響。如何控制這些關鍵因素,將直接影響試驗效果。

4.1 吸濕性鹽的種類

圖3 噴涂參數調節過程

對吸濕性塵粒的成分分析表明,硫酸鹽、硝酸鹽是其主要的成分。然而,是否任意選取一類具有吸濕性鹽來進行濕塵試驗均可以呢?

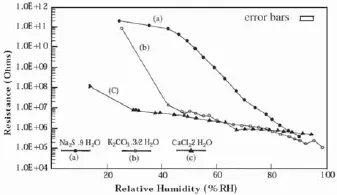

圖4顯示了在不同相對濕度下,三種鹽類對IPC試片表面絕緣電阻的影響,該影響被歸納成相對于相對濕度的函數。

雖然硫化鈉、碳酸鉀、氯化鈣在大氣環境吸濕性塵粒中并不常見,但在濕塵試驗中比較容易控制,更適合用來模擬由于表面絕緣電阻下降所導致的結果。

圖4中的三類鹽,又屬硫化鈉特性更佳(表面絕緣電阻值與相對濕度關系的趨勢較為清晰),最適合應用于濕塵試驗中噴涂參數的調節。

4.2 噴涂均勻度

要保證噴涂的均勻性,首先需控制試樣傳送速率,盡量實現一次噴涂,同時需控制噴霧量。當采用兩個超聲噴頭進行噴涂時,還應關注并調節噴頭之間的距離。

1)傳送帶運行速率

本試驗中,試樣放置在載樣板上,載樣板在傳送帶的驅動下移動,因此,試樣的傳送速率,就是傳送帶運行速率。調節傳送帶運行速率,是為了控制IPC-B-25試片所接受噴涂的時間,實現一次噴涂即能達到預期效果的目的。

當選擇較快的傳送帶運行速率時,IPC-B-25控制試片在特定噴頭流量的情形下,所能接受到的噴霧量較少,那么就需要第二次或第三次的同樣傳送速率下的噴涂。而每增加一次的噴涂,同時也就增加了一些不確定的干擾因素,如噴涂過量、人手接觸時所產生的額外污染或出現非預期的擦拭等情形。

而當選擇較慢的傳送帶運行速率時,又可能出現一次噴涂就出現噴涂過量的情形。

因此,建議在噴涂次數控制為一次的基礎上,調節合適的傳送運行速率,減小噴涂不均勻的影響,盡量獲取更好的試驗效果。

2)噴霧量

即使采用的兩個超聲噴頭的型號相同,但其實際的運行功率和流量泵泵出溶液流量很可能存在差異,故相同時間內各個噴頭的噴霧量會不同,從而導致噴涂不完全均勻而影響效果。因此,噴霧量是需要精細控制的關鍵因素之一。

當噴頭運行功率調節過小時,溶液將會出現不完全霧化的情形,甚至會有液滴出現;而當功率調節過大時,會把大液滴拋出,造成明顯可見的噴涂不均的情形。

噴頭工作時所需的溶液流量調節與功率的調節相似。溶液供給不足,即流量過小,難于滿足噴頭噴霧需要;流量過大,造成溶液未被霧化即噴出的情形。理想的效果是流量小而又能得到滿意的噴涂液體分布。

經過多次實踐,總結得到,噴霧量的調節,沒有捷徑可走,只有結合噴頭特性并組合調整上述兩個主要參量,最終對噴頭噴霧所得液體分布的均勻性來定型。

圖5和圖6是對噴霧量調節前后載樣板在噴頭正下方采集到的液體分布圖(采集時間為30 s)。圖5(調節前)的液體分布存在明顯可見的液滴,而圖6(調節后)的液體分布較為均勻。

3)超聲噴頭的間距

圖4 吸濕性鹽粒沉積后IPC試片在不同相對濕度下的表面絕緣電阻

圖6 噴霧量調節后液體分布

每個超聲噴頭,均有各自一定的噴涂范圍,在其范圍之內,噴涂是相對均勻的。因此,當試樣的尺寸過大時,就需要兩個或多個噴頭。此時,需特別觀察噴涂的液體分布,通過調節噴頭的間距,避免兩個液體分布之間的過度重疊。

4.3 相對濕度的控制

調節試驗箱濕度,最終需要確定的是濕度閥值,即RHt。

試驗人員應以哪個濕度值作為起點開始調節?以多大的間隔來進行調節?到達某一個濕度值后,駐留多長時間后再測量表面絕緣電阻?要回答上述三個問題,需要了解印刷電路組件表面絕緣電阻與環境相對濕度的典型關聯性和吸濕性鹽的潮解特性。

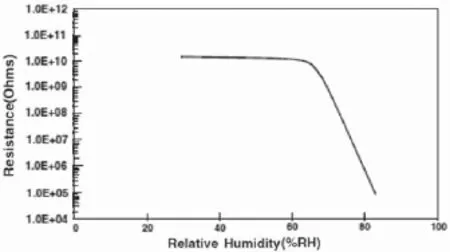

圖7是印刷電路組件表面絕緣電阻與環境相對濕度的相關性。從圖中可知,當環境相對濕度在60 %~80 %時,表面絕緣電阻出現急劇下降的情形(圖4也恰恰驗證了這一點)。也正因為如此,給了我們啟示,選擇表面絕緣電阻開始急劇下降的初始階段中的某一個濕度值作為相對濕度的調節起點是合理的(如70 %);同時,也正因為在這一階段對環境相對濕度的敏感性較大,因此也決定了調節的步長不能過大,建議選擇2 %或3 %。

吸濕性大是吸濕性鹽的水溶性較強,這就意味著當環境相對濕度提高時,鹽分需經歷一個快速吸收空氣中的水分,接著進入平緩吸收,最后達到平衡穩定的過程。因此,在測量表面的絕緣電阻時,也應有一個使得環境相對濕度充分穩定的過程。通常地,穩定60 min后測量,是較為合理的。

圖7 印刷電路組件表面絕緣電阻與環境相對濕度的相關性

5 總結

調節噴涂參數是濕塵試驗的首要環節。噴涂參數調節妥當,才能保證試驗效果。本文通過梳理影響噴涂參數調節的各個因素,結合平時的反復實踐,把吸濕性鹽的種類、噴涂均勻度和試驗箱的濕度調節方式確定為關鍵因素,并就如何把控這些關鍵因素進行了分析。文中關于鹽類選擇和相對濕度的調節起點及調節步長的建議,具有普遍參考作用;如何調整噴涂均勻度?不同的噴涂設備,調整措施可能不一樣。文中提及的調整傳送帶運行速率、噴霧量和噴頭間距等措施,是基于筆者所用的設備。建議應根據所用設備的具體構造和技術特征,針對性地采取調整措施。

[1] IEC 60068-2-60:2015, Environmental testing Part 2: Tests Test Ke: Flowing mixed gas corrosion test [S].

[2] GB/T 2423.52-2012, 環境試驗 第2部分:試驗方法 試驗Ke:流動混合氣體腐蝕試驗[S].

[3] GR-63-CORE NEBSTM, Requirements: Physical Protection [S].

[4] ECA/EIA-364-65B:2009, Mixed Flowing Test Procedure for Electrical connectors Contacts and Sockets [S].

[5]朱建華,張櫻藍.一種評價印刷線路板耐污染能力的試驗方法[J].電子產品可靠性與環境試驗, 2013, 31(4):1-6.

[6]賈燕,龔超,龐磊.表面絕緣電阻(SIR)試驗、測試和分析[R].春季國際pcb技術/信息論壇, 2006.

[7]陶有遷.超聲霧化在煙霧試驗中的應用[J].電子產品可靠性與環境試驗, 2000, 3: 27-30.

[8]林雪燕.連接器觸點表面的大氣腐蝕[D].北京:北京郵電大學, 2009: 1-115.

劉勇志(1984年7月),男,漢,籍貫:廣東梅州,工程師,本科,從事環境與可靠性試驗技術研究與應用。

Controlling of Key Factors in Hygroscopic Dust Artifi cial Simulation Test for PCBA

LIU Yong-zhi1, ZHAN Yang1, ZHONG Hao1, JIN Xiao-feng2

(1.Shenzhen Academy of Metrology & Quality Inspection, Shenzhen 518055; 2.China National Quality Supervision and Testing Center for Cu-Pb-Zn and Products, Tongling 244000)

Hygroscopic dust artificial simulation test (hygroscopic dust test) is a new type of environmental test.Through researching on the test method and the steps of test process, this paper determines the critical factors that should be grasped during the test, and summarizes the method for controlling these factors during the test.It provides reference for hygroscopic dust test.

printed wiring board assembly (PCBA); hygroscopic dust test; hygroscopic dust; threshold relative humidity (RHt); artificial simulation test; critical factor; IPC-B-25 coupon; surface insulation resistance (SIR)

TB99

B

1004-7204(2016)05-0019-04